Изобретение относится к клепально- сборочным работам и может быть использовано, в частности, в самолетостроении.

Широко известен способ образования неразъемного соединения с использованием заклепки с сердечником, заключающийся в образовании сквозного отверстия в пакете соединяемых деталей, установке в него заклепки, втягиваний за технологический хвостовик сердечника, образовании замыкающей головки, обрыве и удалении выступающего технологического хвостовика сердечника. Данный способ сопровождается образованием отходных частей сердечников. Кроме того, оставшаяся в заклепке часть сердечника увеличивает вес конструкции, а также требует дополнительной технологической операции - зачистки выступающей части сердечника.

Наиболее близким по назначению и технической сущности является способ клепки, включающий образование сквозного отверстия в пакете деталей, установку в него пустотелой заклепки, имеющей закладную головку и стержень с глухим отверстием, установку в глухое отверстие эластичного вкладыша и вдавливание вкладыша пуансоном, деформирование первого вызывает радиальную раздачу стержня заклепки и образование.замыкающей головки, удаление эластичного вкладыша из глухого отверстия.

Недостатком известного способа является следующее. Осево е усилие, передаваемое пуансоном эластичному вкладышу, замыкается на донной части стержня пустотелой заклепки и вследствие стесненного деформированного состояния возникают значительные деформации растяжения стеXJ

СО

о

4Ьь СО

нок стержня, особенно в области замыкающей головки. Это приводит, как правило, к образованию трещин (надрывов) в стенках стержня заклепки или отрыву замыкающей головки. Варьирование упругостью и дли- ной эластичных вкладышей, длиной выступающих из пакета частей стержня заклепки, идущих на образрвание замыкающих головок, толщиной стенок гюлых стержней за- клепокгусилием клепки к положительному результату не привоДитГг.к вызывает либо формирование замыкающих; головок явно недостаточны х размеров, либо их растрескивание и отрыв. Таким образом, данный способ клепки не обеспечивает гарантиро- ванного качества соединения,

Цель изобретения - повышения качества соединения. . :

Поставленная цель достигается тем, что в известном способе образования неразъ- емного соединения, заключающемся в образовании сквозного отверстия в пакете деталей, установке в него полого крепежного элемента с закладной головкой, размещении внутри него эластичного вкладыша, образовании замыкающей головки соединения путем приложения.усилия к эластичному вкладышу с последующим его удалением из полости крепежного элемента, отверстие в крепежном элементе выполняют сквозным, эластичный вкладыш изготавливают длиной, превышающей длину крепежного элемента, приложение усилия осуществляют парой пуансонов, один из которых устанавливают со стороны закладной головки в контакте с последней, а вторым осуществляют силовое воздействие на эластичный вкладыш. В этом случае усилие клепки, передаваемое на эластичный вкладыш пуансоном, замыкается не на конструкции крепежного элемента, а на другом пуансоне, тем самым не создается стесненного деформированного состояния, сопровождающегося чрезмерно большими напряжениями, вызывающими разрушение замыкающих головок.;

Сопоставительный анализ заявляемого решения с прототипом показывает, что заявляемый способ отличается от известного тем, что отверстие в крепежном элементе выполняют сквозным. При этом эластичный вкладыш изготавливают длиной, превышающей длину крепежного элемента. Образование замыкающей головки осуществляют парой пуансонов, один из которых устанавливают со стороны закладной головки в кон- такте с ней, а вторым осуществляют силовое воздействие на эластичный вкладыш.

Известно техническое решение, в котором установку трубчатой заклепки с головкой и хвостовиком осуществляют за счет протягивания через сквозное отверстие заклепки оправки с цилиндрической головкой и направляющим конусом, Оправка является принадлежностью инструмента. Однако этот способ не обеспечивает высокого качества соединения, т.к. оправка, определяющая величину радиальной раздачи заклепки, выполнена жесткой, а отверстия в пакете деталей и сами трубчатые заклепки выполняют с определенными допусками как по форме, так и по диаметру. Кроме того, жесткая оправка подвергается в процессе работы износу. Поэтому этот способ не обеспечивает равномерное заполнение отверстия и стабильный натяг, а следовательно, и качество соединения. В заявляемом же способе вкладыш выполнен эластичным, что позволяет получить равномерное заполнение стержнем крепежного элемента отверстия в пакете деталей, а следовательно, и более высокое качество соединения, Кроме того, он не чувствителен к отклонениям формы и размеров отверстия в пакете.

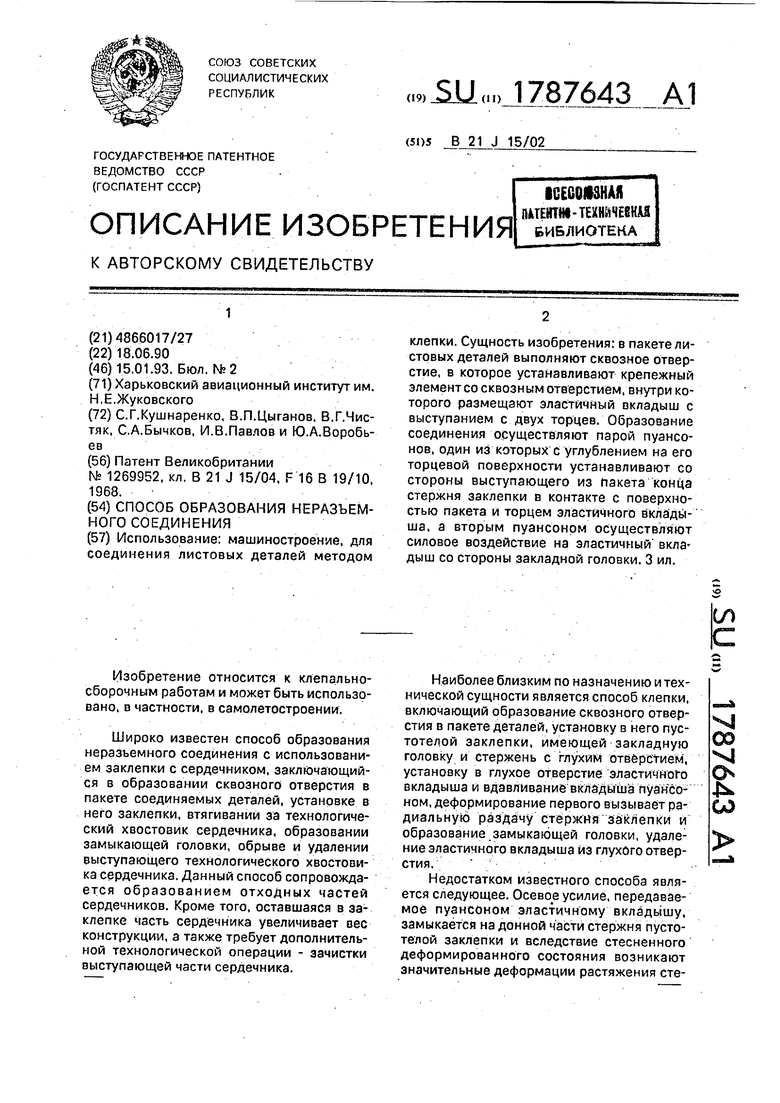

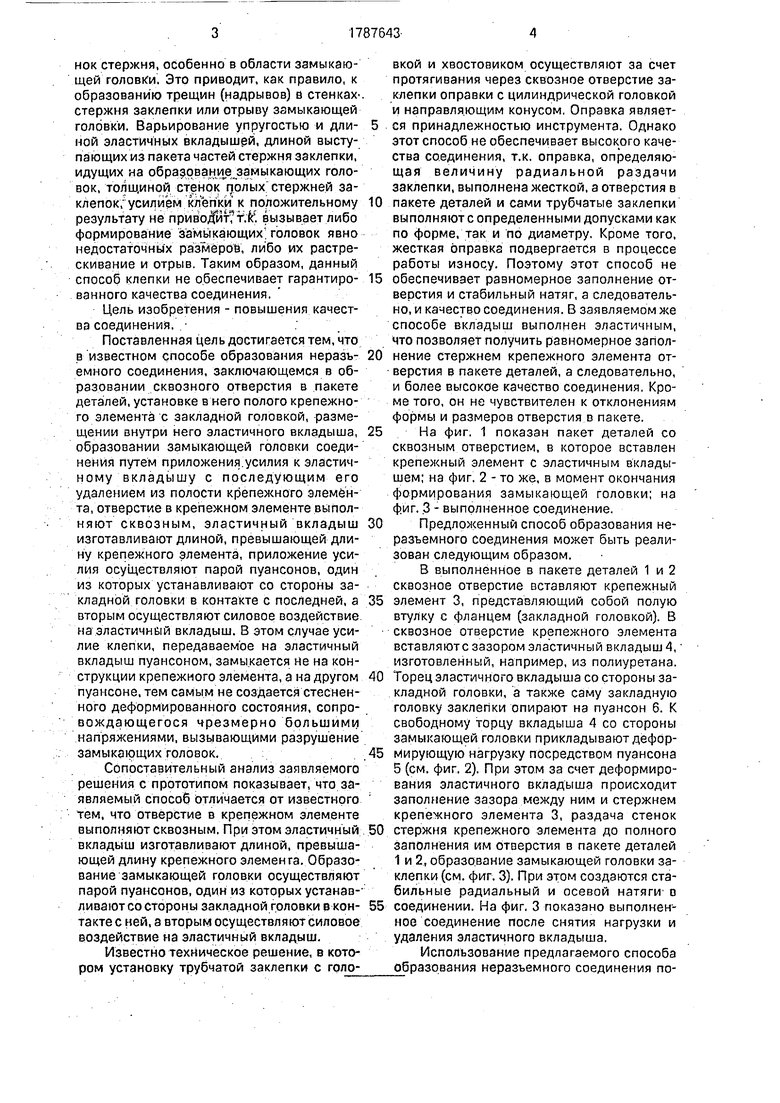

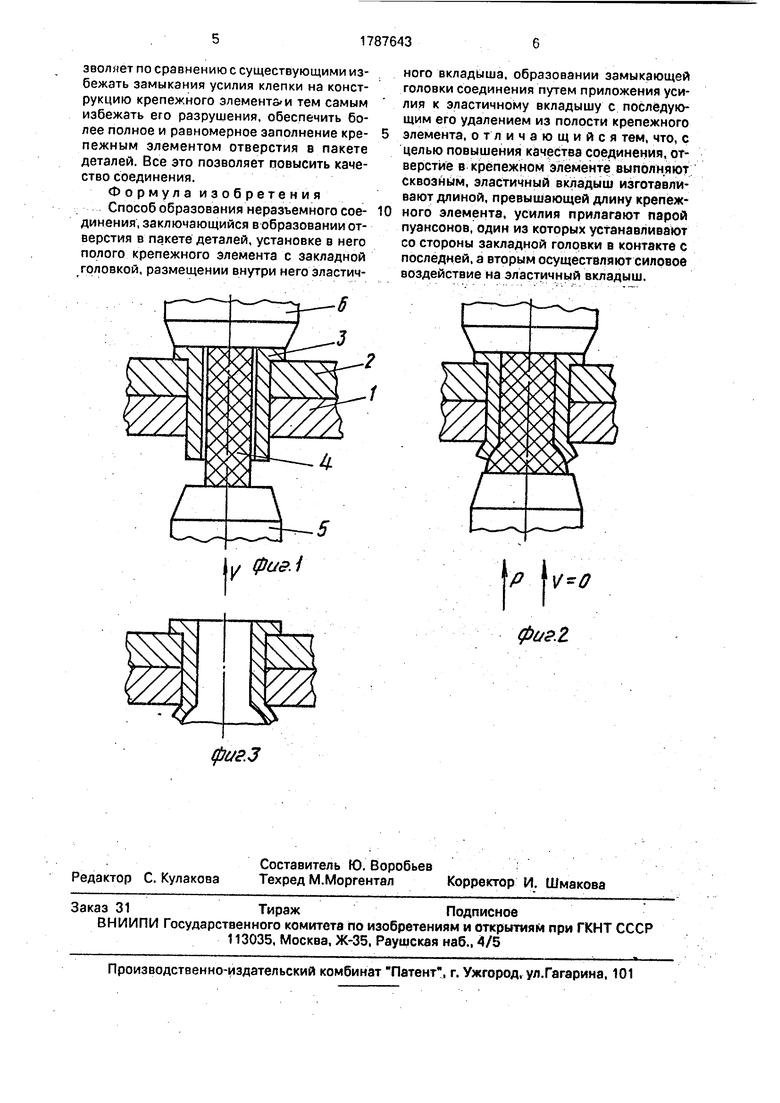

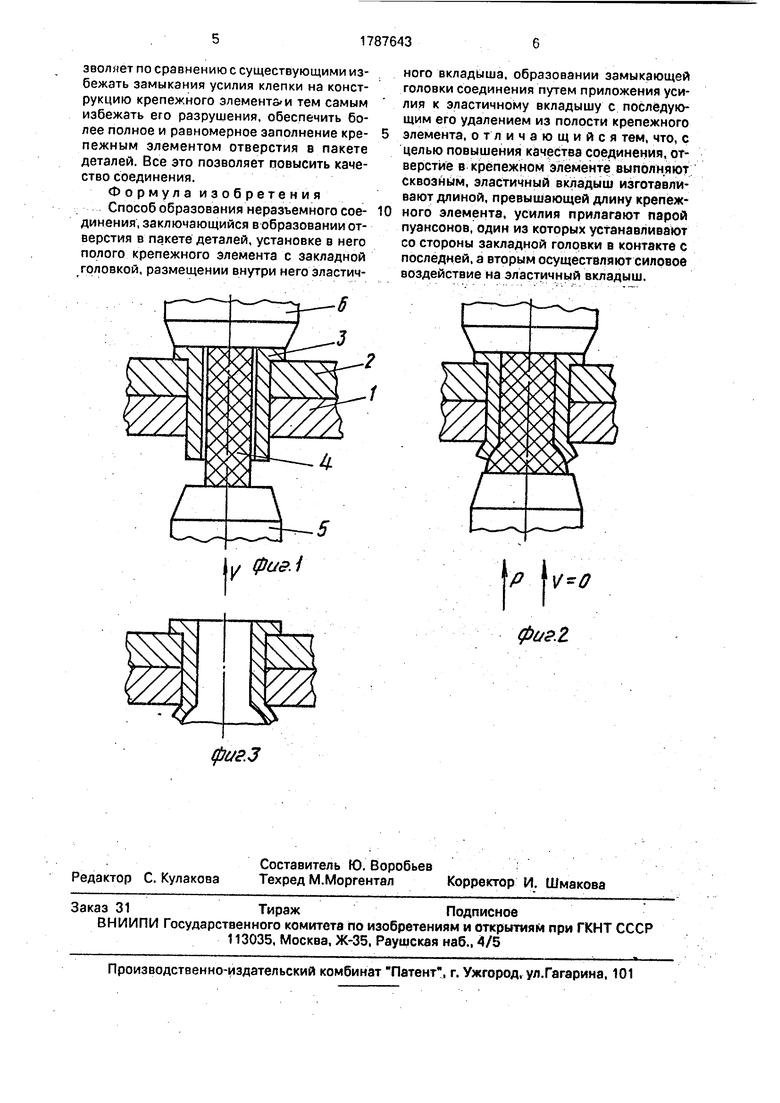

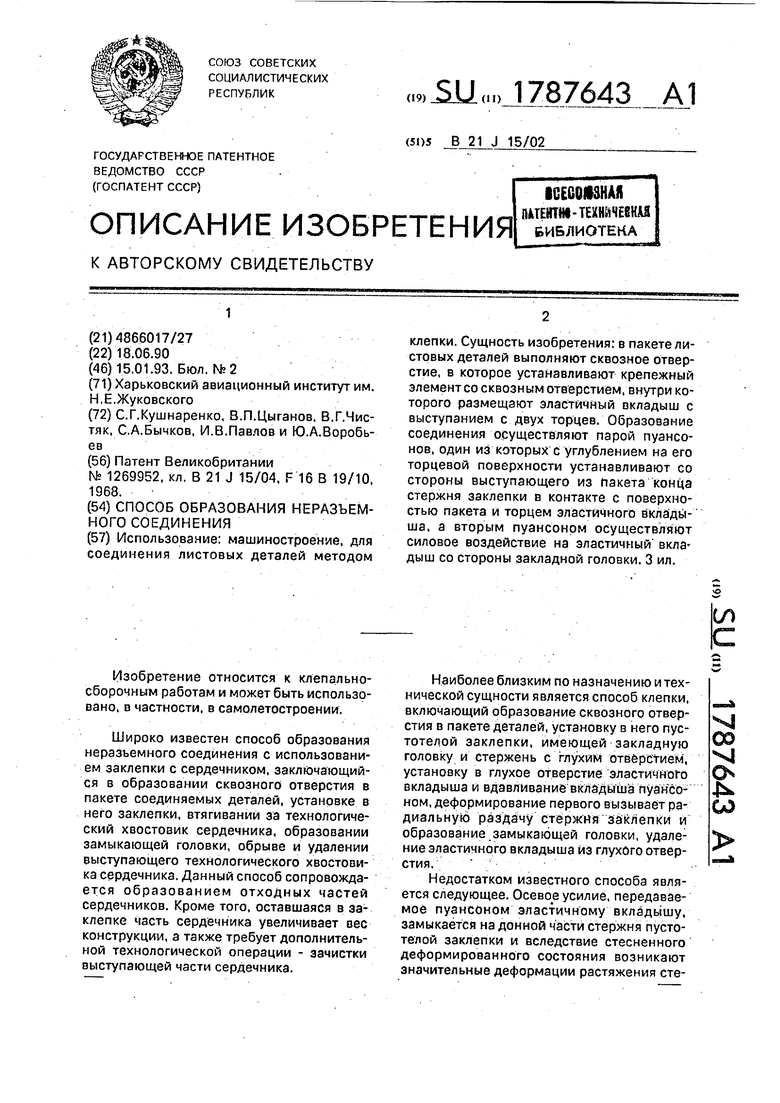

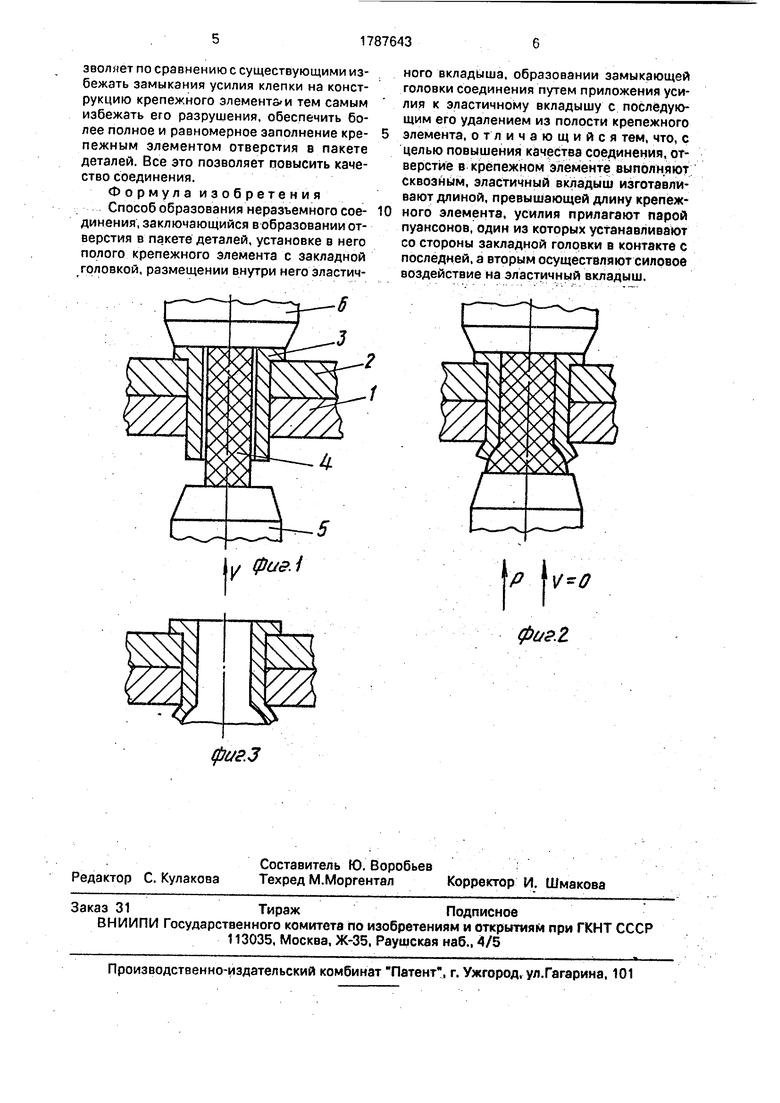

На фиг, 1 показан пакет деталей со сквозным отверстием, в которое вставлен крепежный элемент с эластичным вкладышем; на фиг. 2 - то же, в момент окончания формирования замыкающей головки; на фиг. 3 - выполненное соединение.

Предложенный способ образования неразъемного соединения может быть реализован следующим образом.

В выполненное в пакете деталей 1 и 2 сквозное отверстие вставляют крепежный элемент 3, представляющий собой полую втулку с фланцем (закладной головкой). В сквозное отверстие крепежного элемента вставляют с зазором эластичный вкладыш 4, изготовленный, например, из полиуретана. Торец эластичного вкладыша со стороны закладной головки, а также саму закладную головку заклепки опирают на пуансон 6. К свободному торцу вкладыша 4 со стороны замыкающей головки прикладывают деформирующую нагрузку посредством пуансона 5 (см. фиг. 2). При этом за счет деформирования эластичного вкладыша происходит заполнение зазора между ним и стержнем крепежного элемента 3, раздача стенок стержня крепежного элемента до полного заполнения им отверстия в пакете деталей 1 и 2, образование замыкающей головки заклепки (см. фиг. 3). При этом создаются стабильные радиальный и осевой натяги1 в соединении. На фиг. 3 показано выполненное соединение после снятия нагрузки и удаления эластичного вкладыша.

Использование предлагаемого способа образования неразъемного соединения позволяет по сравнению с существующими избежать замыкания усилия клепки на конструкцию крепежного элемента и тем самым избежать его разрушения, обеспечить более полное и равномерное заполнение крепежным элементом отверстия в пакете деталей. Все это позволяет повысить качество соединения.

Формула изобретения Способ образования неразъемного соединения, заключающийся в образовании отверстия в пакете деталей, установке в него полого крепежного элемента с закладной головкой, размещении внутри него эластич0

ного вкладыша, образовании замыкающей головки соединения путем приложения усилия к эластичному вкладышу с последующим его удалением из полости крепежного элемента, отличающийся тем, что, с целью повышения качества соединения, отверстие в крепежном элементе выполняют сквозным, эластичный вкладыш изготавливают длиной, превышающей длину крепежного элемента, усилия прилагают парой пуансонов, один из которых устанавливают со стороны закладной головки в контакте с последней, а вторым осуществляют силовое воздействие на эластичный вкладыш.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ образования неразъемного соединения | 1990 |

|

SU1787642A1 |

| Способ образования неразъемного соединения | 1990 |

|

SU1787641A1 |

| Заклепка | 1988 |

|

SU1620707A1 |

| Способ клепки | 1990 |

|

SU1766571A1 |

| Способ образования неразъемного потайного соединения | 1989 |

|

SU1673246A1 |

| Способ клепки | 1990 |

|

SU1696081A1 |

| СПОСОБ СОЕДИНЕНИЯ ДЕТАЛЕЙ И СИЛОВАЯ ТОЧКА СОЕДИНЕНИЯ | 2005 |

|

RU2308345C2 |

| СПОСОБ СОЕДИНЕНИЯ ДЕТАЛЕЙ НЕРАЗЪЕМНЫМ ЗАКЛЕПОЧНЫМ ШВОМ | 2006 |

|

RU2288380C1 |

| Способ клепки | 1991 |

|

SU1787644A1 |

| СПОСОБ КЛЕПКИ | 1993 |

|

RU2049593C1 |

Использование: машиностроение, для соединения листовых деталей методом клепки. Сущность изобретения: в пакете листовых деталей выполняют сквозное отверстие, в которое устанавливают крепежный элемент со сквозным отверстием, внутри которого размещают эластичный вкладыш с выступанием с двух торцев. Образование соединения осуществляют парой пуансонов, один из которых с углублением на его торцевой поверхности устанавливают со стороны выступающего из пакета конца стержня заклепки в контакте с поверхностью пакета и торцем эластичного вкладыша, а вторым пуансоном осуществляют силовое воздействие на эластичный вкла дыш со стороны закладной головки. 3 ил.

фиг.З

| Машина для сварки трением | 1985 |

|

SU1269952A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1993-01-15—Публикация

1990-06-18—Подача