Изобретение относится к клепально- сборочным работам, в частности, в самолетостроении.

Широки известен способ образования неразъемного соединения с использованием заклепки с сердечником, заключающимся в осуществлении операций образования отверстия в пакете соединяемых деталей, установки в него заклепки, втягивание сердечника, образования замыкающей головки, обрыва и удаления выступающей части сердечника (1). Данный способ применяется, как правило, для односторонней клепки и сопровождается образованием отходных хвостовых частей сердечников.

Наиболее близким по назначению и технической сущности является способ клепки, включающий образование отверстия в пакете соединяемых деталей, установку в него пустотелой заклепки, имеющей закладную головку и стержень с глухим отверстием, установку в глухое отверстие эластичного

(Л

С

вкладыша, вдавливание вкладыша пуансоном, в результате деформирования вкладыша происходит радиальная раздача стержня заклепки и образование замыкающей.головки, удаление эластичного вкладыша из глухого отверстия.

Недостатком известного способа является следующее. Осевая нагрузка, передаваемая пуансоном через эластичный вкладыш на донную часть стержня пустотелой заклепки, вследствие стесненного деформированного состояния, вызывает значительные деформации растяжения стенок стержня, особенно в области замыкающей головки. Это приводит в подавляющем большинстве случаев к образованию надрывов (трещин) стенок стержня заклепки или отрыву замыкающей головки. Вариации упругости и длин эластичных вкладышей, длин выступающей части стержней для образования замыкающей головки, толщин стенок полых стержней заклепок, усилий клепки к

м

IOO

о

положительному результату не приводят, т. к, вызывают либо формование замыкающих голо вок явно недостаточных размеров, либо их разрушение. Таким образом, данный способ сбразсзанил соединений не обеспечивает гарантированного качества.

Цель изобретения - повышение качества соединения.

Поставленная цель достигается тем, что в известном сг1Ьс6 бё.образорания неразъемного соединения, заг|:люч(а ощемся в образовании отверстия в пакете деталей, становке, в него Нол™, ..„.крепежного элемента с закладной го. к JKOH, размещении внутри него эластичного вкладыша, образовании замыкающей головки путем приложения усмпия к эластичному вкладышу с последующим его удалением из полости крепежного элемента отверстием крепежном элементе выполняют сквозным, эластичный вкладыш изготавливают длиной, превышающей длину крепежного элемента, тверстие в одной из деталей выполняют с глухой ступенчатой полостью, диаметр коорой превышает диаметр отверстия, крепежный эле мент выполняют длиной, превышающей толщину деталей пакета с наименьшим диаметром ступенчатого отверстия, а эластичный вкладыш размещают о его упора в донную поверхность с одновременным выступанием над горцем закладной головки, при этом силовое воздействие прикладывают к выступающеу торцу эластичного вкладыша. Усилие клепки, подаваемое пуансоном на эластичный вкладыш, не замыкается на конструкции крепежного элемента, тем самым оздается стесненное деформированное остояние, сопровождающееся чрезмерно ольшими напряжениями, вызывающими разрушение замыкающих головок.

Сопоставительный, анализ заявляемого решения с прототипом показывает, что заявляемый способ отличается от известного ем, что отверстие в одной из соединяемых етал.ей выполняют с глухой ступенчатой полостью, диаметр которой превышает диаметр отверстия. Отверстие в крепежном элементе выполняют сквозным, при этом крепежный элемент выполняют длиной, превышающей толщину деталей пакета с наи- меньшим диаметром ступенчатого отверстия. Эластичный вкладыш изготавливают длиной, превышающей длину крепежного элемента, его размещают в отверстии крепежного элемента до упора в донную поверхность с одновременным выступанием над торцом закладной головки, при этом силовое воздействие прикладывают к выступающему торцу эластичного вкладыша.

Известно технические решение, в котором установку трубчатой заклепки с головкой и хвостовиком осуществляют протягиванием через сквозное отверстие заклепки оправки с

цилиндрической головкой и направляющим конусом. Оправка является принадлежностью инструмента. Однако этот способ не обеспечивает высокого качества соединения в связи с тем, что справка, опреде0 ляющая величину радиальной раздачи заклепки, выполнена жесткой, а отверстие в пакете соединяемых деталей, а также сами заклепки выполняют с определенными допусками как по форме, так и по диаметрам.

5 По этой причине, а также в связи с износом жесткой оправки, способ не обеспечивает равномерное заполнение отверстия и стабильный натяг, а следовательно, и качество соединения. Затруднено также использова0 ние способа для клепки соединений с глухими ступенчатыми отверстиями из-за значительной длины цилиндрической головки-и направляющего конуса оправки, выступающих зз пределы заклепки. Это

5.требует выполнения отверстия со значительной глубиной.ступенчатой полости, что, как правило, невозможно из-за малых толщин, пакета деталей.

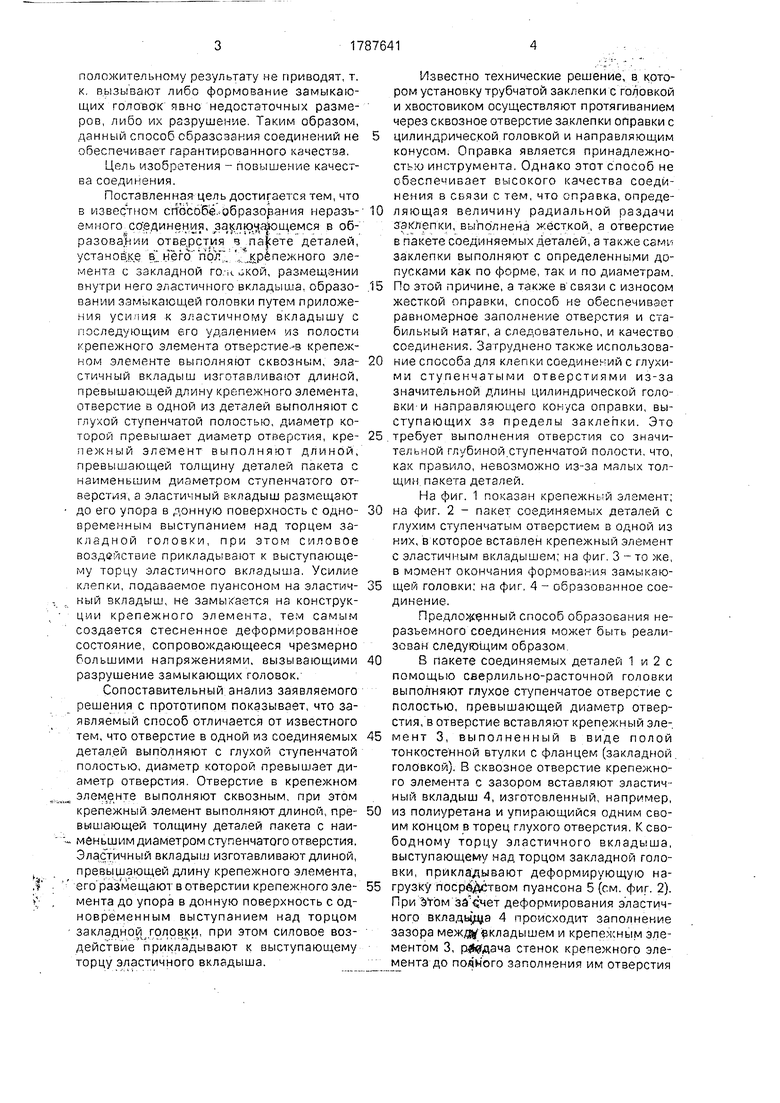

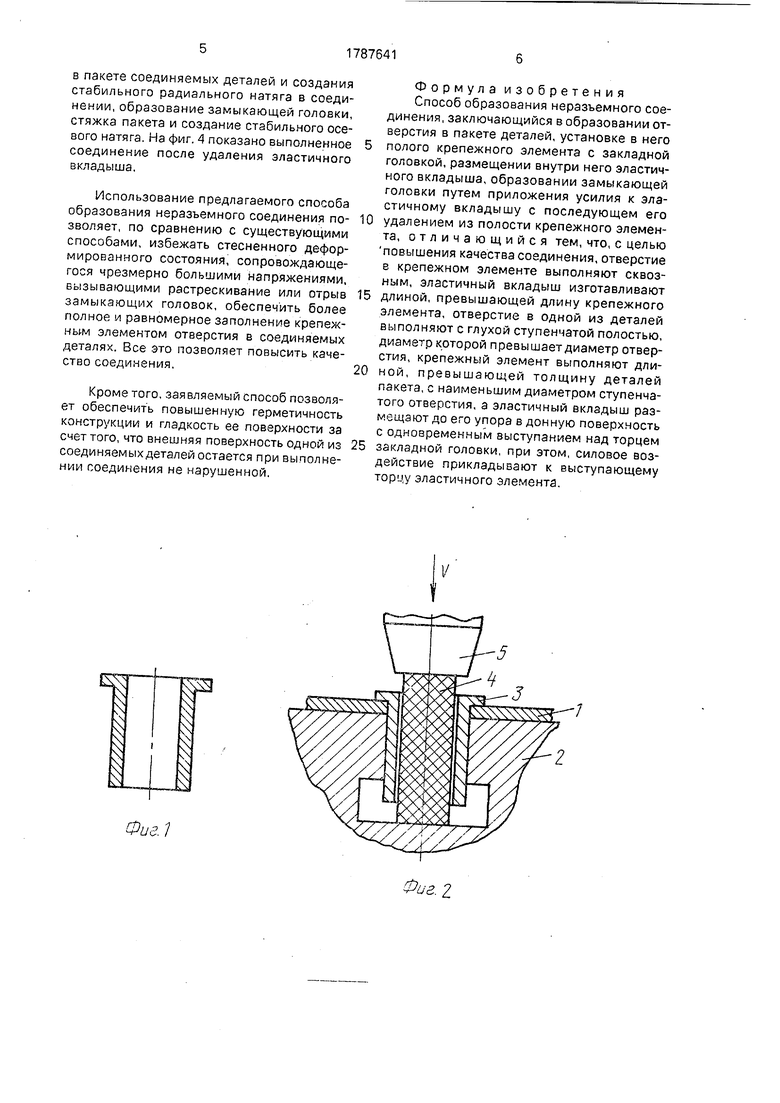

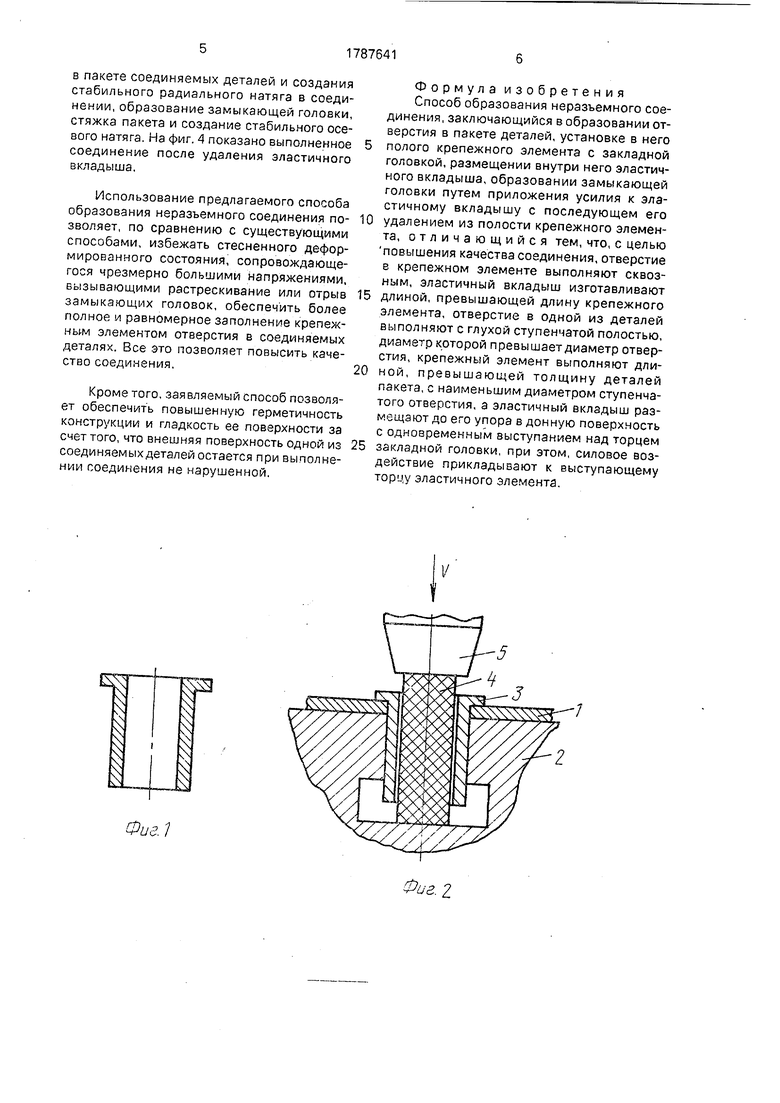

На фиг. 1 показан крепежный элемент;

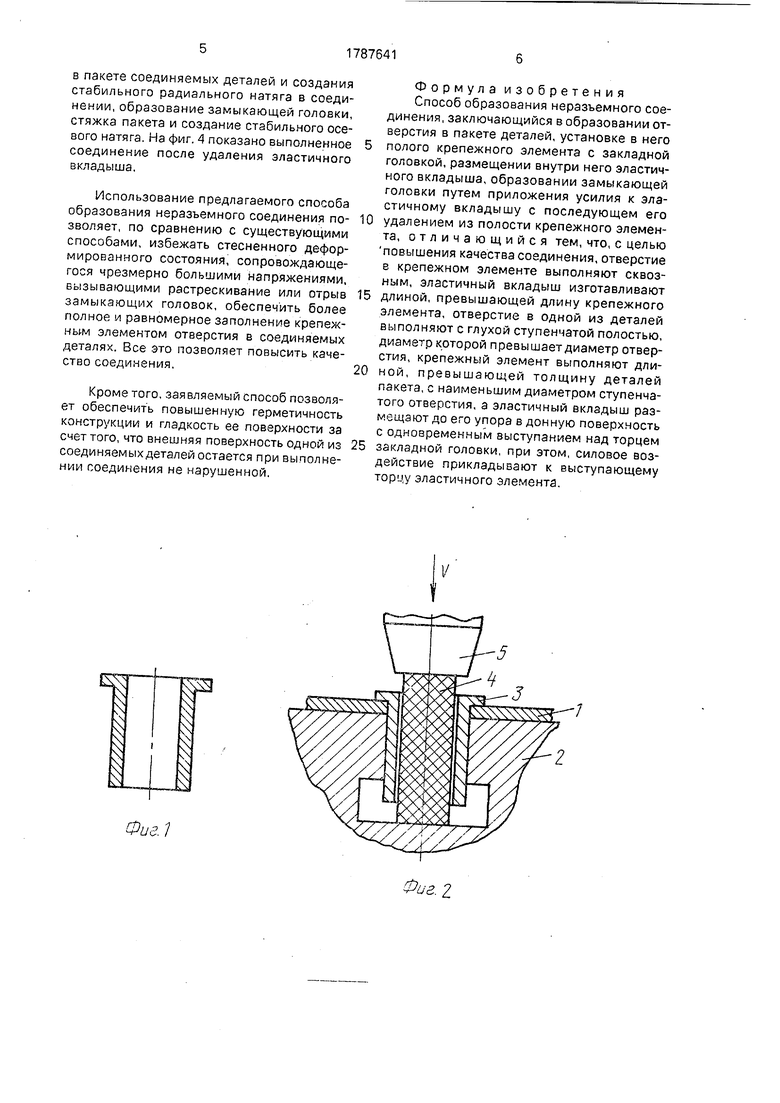

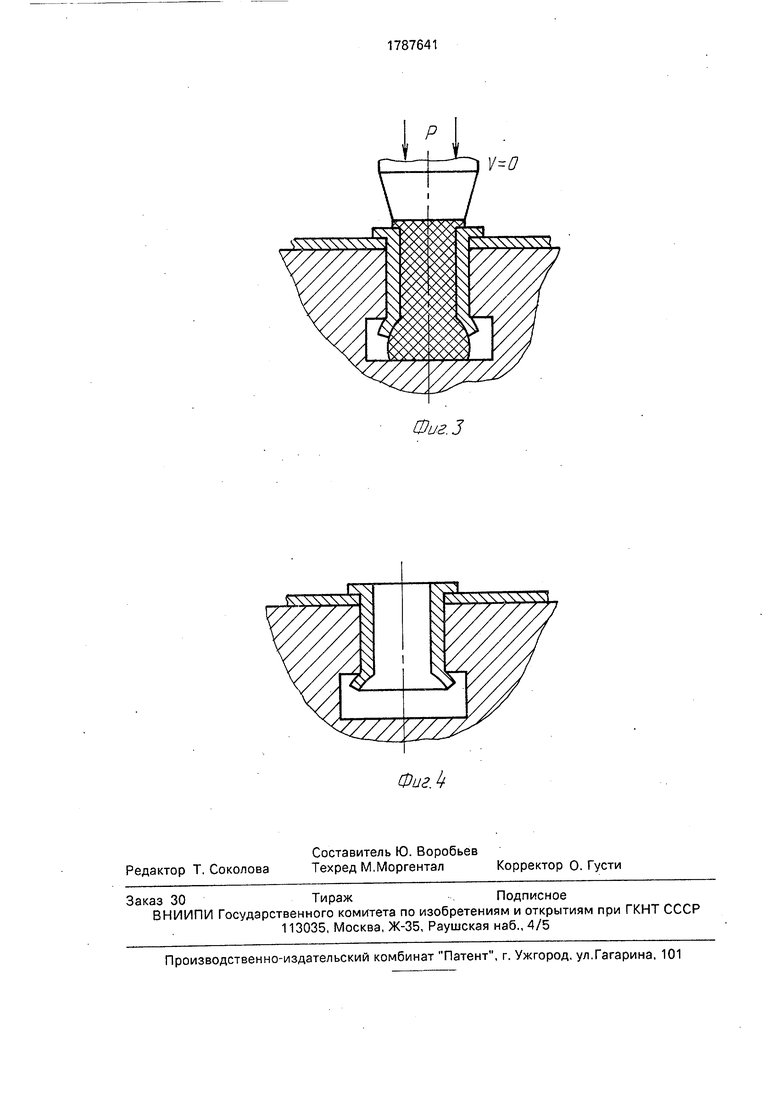

0 на фиг. 2 - пакет соединяемых деталей с глухим ступенчатым отверстием в одной из них, в которое вставлен крепежный элемент с эластичным вкладышем; на фиг. 3 -то же, в момент окончания формования замыкаю5 щей головки; на фиг, 4 - образованное соединение.

Предложенный способ образования неразъемного соединения может быть реализован следующим образом.

0В пакете соединяемых деталей 1 и 2 с помощью сверлильно-расточной головки выполняют глухое ступенчатое отверстие с полостью, превышающей диаметр отверстия, в отверстие вставляют крепежный эле-.

5 мент 3, выполненный в виде полой тонкостенной втулки с фланцем (закладной, головкой). В сквозное отверстие крепежного элемента с зазором вставляют эластичный вкладыш 4, изготовленный, например,

0 из полиуретана и упирающийся одним своим концом в торец глухого отверстия. К свободному торцу эластичного вкладыша, выступающему над торцом закладной головки, прикладывают деформирующую на5 грузку посредством пуансона 5 (см. фиг. 2). При этом займет деформирования эластичного вкладцща 4 происходит заполнение зазора межл$ кладышем и крепежным элементом 3, р гдача стенок крепежного элемента до пояЯого заполнения им отверстия

в пакете соединяемых деталей и создания стабильного радиального натяга в соединении, образование замыкающей головки, стяжка пакета и создание стабильного осевого натяга. На фиг. 4 показано выполненное соединение после удаления эластичного вкладыша.

Использование предлагаемого способа образования неразъемного соединения по- зволяет, по сравнению с существующими способами, избежать стесненного деформированного состояния, сопровождающегося чрезмерно большими напряжениями, вызывающими растрескивание или отрыв замыкающих головок, обеспечить более полное и равномерное заполнение крепежным элементом отверстия в соединяемых деталях. Все это позволяет повысить качество соединения.

Кроме того, заявляемый способ позволяет обеспечить повышенную герметичность конструкции и гладкость ее поверхности за счет того, что внешняя поверхность одной из соединяемыхдеталей остается при выполнении соединения не нарушенной.

Формула изобретения Способ образования неразъемного соединения, заключающийся в образовании отверстия в пакете деталей, установке в него полого крепежного элемента с закладной головкой, размещении внутри него эластичного вкладыша, образовании замыкающей головки путем приложения усилия к эластичному вкладышу с последующем его удалением из полости крепежного элемента, отличающийся тем, что, с целью повышения качества соединения, отверстие е крепежном элементе выполняют сквозным, эластичный вкладыш изготавливают длиной, превышающей длину крепежного элемента, отверстие в одной из деталей выполняют с глухой ступенчатой полостью, диаметр которой превышает диаметр отверстия, крепежный элемент выполняют длиной, превышающей толщину деталей пакета, с наименьшим диаметром ступенчатого отверстия, а эластичный вкладыш размещают до его упора в донную поверхность с одновременным выступанием над торцем закладной головки, при этом, силовое воздействие прикладывают к выступающему торцу эластичного элемента.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ образования неразъемного соединения | 1990 |

|

SU1787642A1 |

| Способ образования неразъемного соединения | 1990 |

|

SU1787643A1 |

| Способ клепки | 1990 |

|

SU1766571A1 |

| Заклепка | 1988 |

|

SU1620707A1 |

| Способ клепки | 1990 |

|

SU1771859A1 |

| СПОСОБ СОЕДИНЕНИЯ ДЕТАЛЕЙ И СИЛОВАЯ ТОЧКА СОЕДИНЕНИЯ | 2005 |

|

RU2308345C2 |

| СПОСОБ КЛЕПКИ | 1994 |

|

RU2069118C1 |

| СПОСОБ КЛЕПКИ | 1993 |

|

RU2049593C1 |

| Способ образования неразъемного потайного соединения | 1989 |

|

SU1673246A1 |

| СПОСОБ КЛЕПКИ | 1992 |

|

RU2074046C1 |

Использование: машиностроение, для соединения листовых деталей методом клепки. Сущность изобретения: в одной из деталей пакета выполняют сквозное отверстие, а во второй - глухое со ступенчатой полостью. В отверстия устанавливают крепежный элемент со сквозным отверстием, внутри которого размещают эластичный вкладыш до упора в донную поверхность полости и с выступанием над торцем закладной головки. В заключении выступающему торцу эластичного элемента прикладывают силовое воздействие, что вызывает раздачу стенок крепежного элемента и образование замыкающей головки. 4 ил.

Фиг. 2.

Фи-г.З

| Машина для сварки трением | 1985 |

|

SU1269952A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1993-01-15—Публикация

1990-06-18—Подача