(21)4640247/12 (22)23.01.89

(46)30.04.91. Бюл № 16 (72) Г.Я.Шаевич, Л.Е.Гольберг и А.Н.Липатов

(53)677.88 (088.8)

(56)Авторское свидетельство СССР N 168629, кл. В 65 Н 19/22, 1963.

(54)УСТРОЙСТВО ДЛЯ НАМОТКИ ЛЕНТОЧНОГО МАТЕРИАЛА НА БОБИНУ

(57)Изобретение относится к оборудованию для сборки покрышек пневматических шин, используется при центрировании и намотке

материала на бобину и позволяет повысить производительность и удобство обслуживания. Устройство содержит средство подачи материала от раскаточного к намоточному механизму, которое имеет закрепленную на цепях рамку со щелью для фиксирования конца материала, Перед намоточным механизмом установлен поворотный дугообразный ролик для центрирования материала, а намоточный механизм имеет закрепленные на плечах поворотного рычага ролики для прижима материала и выталкивания намо-. тайной бобины 5 з.п ф-лы, 6 ил

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для намотки ленточного материала на бобину | 1990 |

|

SU1726344A2 |

| КАРУСЕЛЬНОЕ НАМОТОЧНОЕ УСТРОЙСТВО | 1997 |

|

RU2169690C2 |

| Установка для изготовленияСТРОиТЕльНыХ издЕлий | 1979 |

|

SU841974A1 |

| Устройство для подачи ленточного материала | 1987 |

|

SU1521610A1 |

| Устройство для намотки ленточного материала | 1983 |

|

SU1138375A1 |

| Двухбарабанная моталка | 1983 |

|

SU1166855A1 |

| УСТРОЙСТВО ДЛЯ РАЗМОТКИ ИЛИ НАМОТКИ РУЛОНОВ МЕТАЛЛОИЗДЕЛИЙ | 2001 |

|

RU2228229C2 |

| Агрегат для резки рулонного материала | 1982 |

|

SU1085112A1 |

| Устройство для закатки, хранения и раскатки полосовых материалов | 1974 |

|

SU572380A1 |

| Устройство для закатки обрезиненного корда | 1983 |

|

SU1100126A1 |

Изобретение относится к оборудованию для сборки покрышек пневматических шин, может найти применение в шинной промышленности, а именно при центрировании и намотке материала на бобину.

Целью изобретения является повышение производительности и удобства обслуживания.

На фиг. 1 изображено устройство, вид сбоку; на фиг. 2 - то же, вид сверху; на фиг.З - вид по стрелке А на фиг. 1; на фиг.4 - вид по стрелке Б на фиг.З; на фиг.5 - заправка материала в щель рамки; на фиг.6 - положение пластин при скрепленим концов материала.

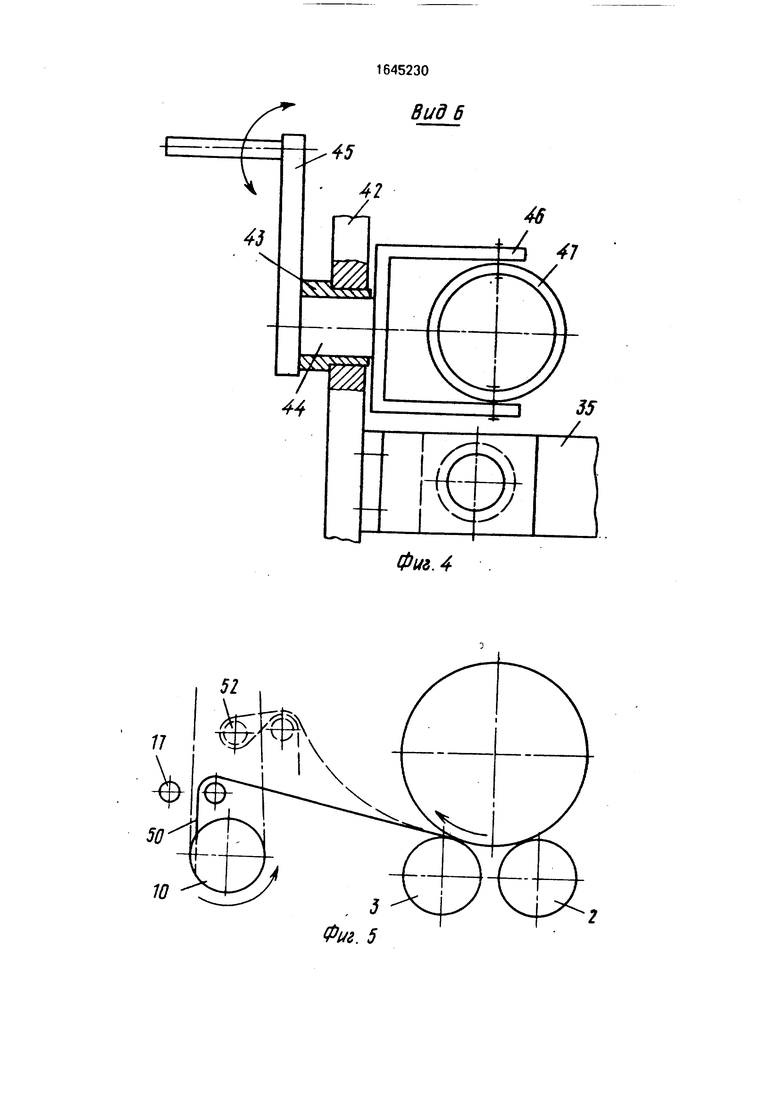

Устройство содержит раму 1, в левой части которой (фиг. 1 и 2) смонтирован рас- каточный механизм, выполненный в виде двух роликов 2 и двух роликов 3 с коническими фланцами, которые вращаются свободно. Между ними на поворотных от пневмопривода 4 рычагах смонтирован обрезиненный ролик 5, который приводится во вращение цепной передачей 6 от ведущего вала 7, а вал 7 приводится от привода (не показан)

На раме 1 смонтировано средство подачи материала, которое состоит из звездочек 8, 9, 10, 11, 12, 13, 14, 15, смонтированных на цепях 16, и закрепленной на цепях 16 своими концами горизонтально расположенной рамки 17 со щелью. Цепи 16 приводятся в движение цепной передачей 18 и шестеренчатой передачей 19 от вала 7 к валу 20, на котором закреплены звездочки 8.

На раме 1 в средней части смонтированы транспортирующее устройство, выполненное в виде наклонной направляющей 21 и фиксатора 22 с пневмрприводом (не показан), средство для центрирования, состоящее из дугообразногр ролика 23, закрепленного на поворотной от пневмопривода 24 рамке 25. и датчика 26 положения

И

кромки материала, прикаточный ролик 27 и выталкиватель в виде ролика 28, смонтированные на двуплечем рычаге 29, поворот которого осуществляется пневмоприводом 30.

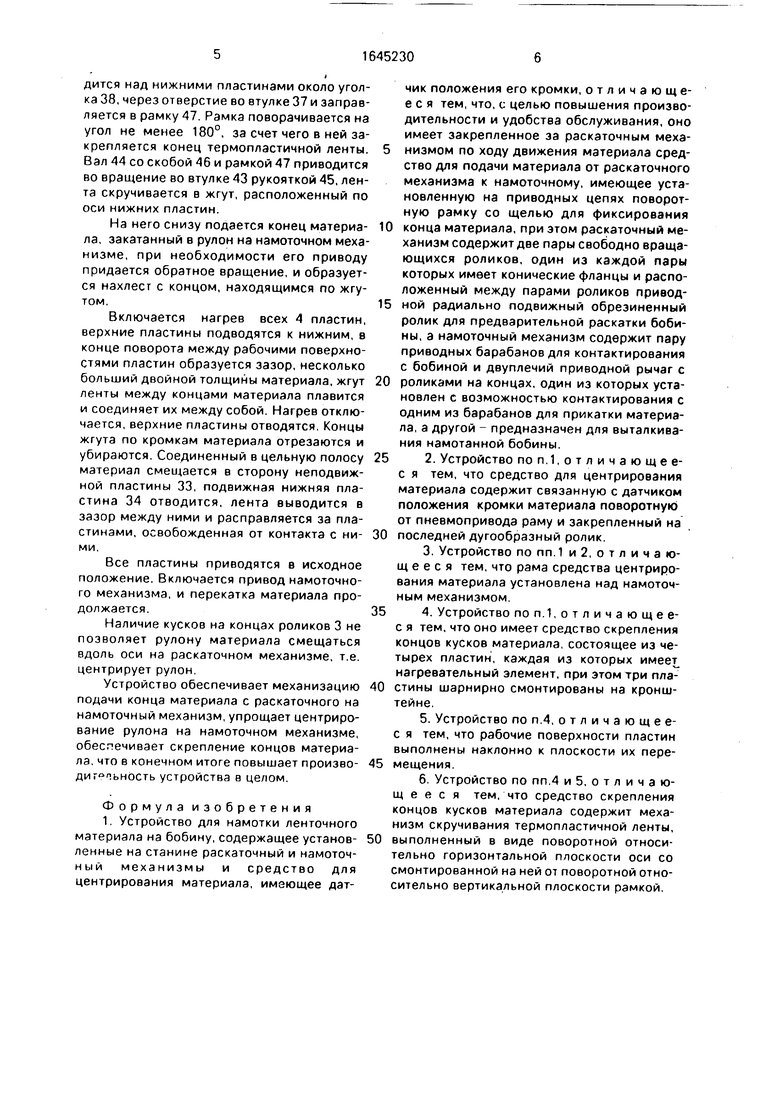

В правой части рамы смонтированы намоточный механизм, состоящий из двух приводных в одном направлении барабанов 31 и 32 (привод не показан) и средство скрепления концов кусков материала, состоящее из двух нижних 33 и 34 и двух верхних 35 и 36 пластин, снабженных нагревательными элементами,

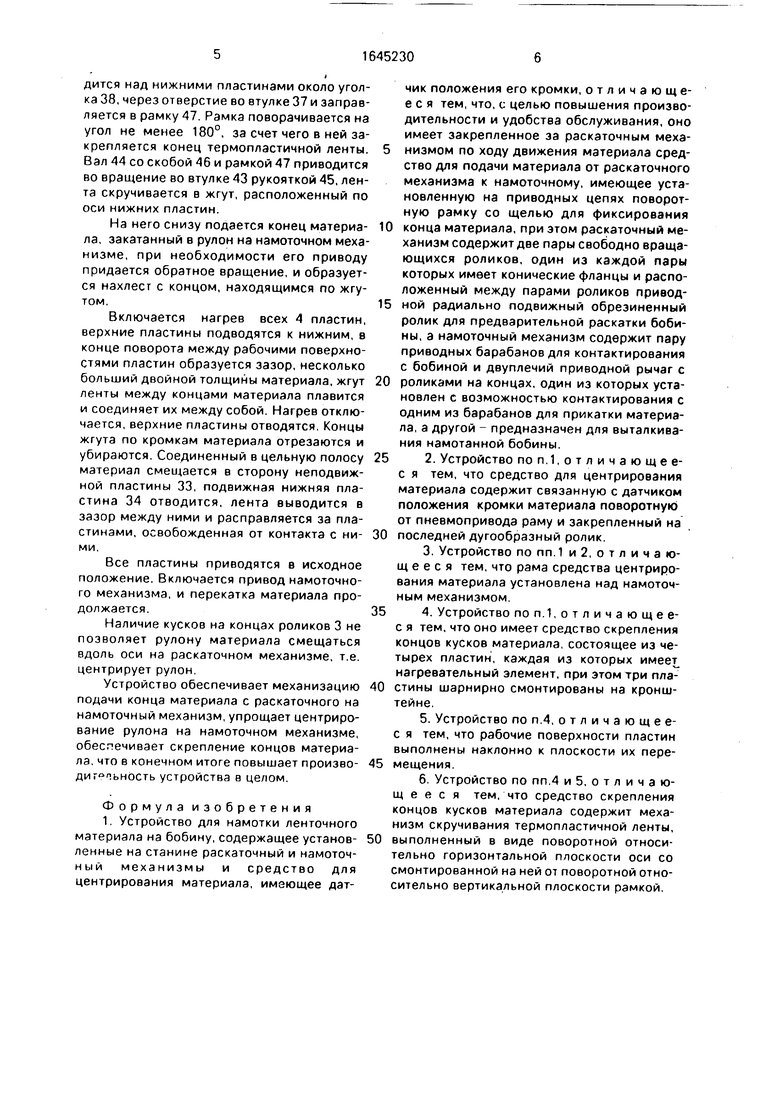

Пластина 33 закреплена неподвижно, а пластины 34, 35 и 36 поворотные в горизонтальной плоскости. Рабочие поверхности пластин, обращенные одна к другой, выполнены наклонными к плоскости их поворота (фиг. 1). В зазоре между нерабочими частями пластин 33 и 35 к плите прикреплена вращающаяся втулка, например шарикоподшипник 37. В зазоре между нерабочими частями пластин 34 и 36 закреплен уголок 38. Рядом с шарниром пластины 34 имеется вертикальная ось 39 для катушки 40 с полосой термопластичной ленты, например полиэтилена. Рядом с кронштейном 41, крепящим пластину 33 к стойке 42, в отверстии этой стойки смонтирована втулка 43, в которой вращается вал 44. Снаружи к валу 44 прикреплена рукоятка 45, а внутри - скоба 46, в которой с возможностью поворота смонтирована рамка 47.

В верхней части рамы 1 смонтированы ролики 48 и 49.

Рулон материала 50, подлежащего перекатке с центрированием, устанавливается на роликах 2 и 3 раскаточного устройства.

На наклонной направляющей 21 транспортирующего устройства находится резер- вная бобина 51, удерживаемая от преждевременного скатывания на барабаны 31 и 32 фиксатором 22.

Работа устройства осуществляется в следующей последовательности.

Конец материала 50 с рулона, установленного на роликах 2 и 3 раскаточного механизма, вручную заправляется в щель рамки 17.

Ролик 5 подводится к рулону снизу пневмоприводом 4, включается привод ведущего вала 7, от него через ролик 5 приводится во вращение рулон, и через вал 20 со звездочками 8 приводятся в движение цепи

16с рамкой 17. После прохождения рамки

17вокруг звездочек 10 она поворачивается на 180°, и конец материала надежно закрепляется в ней за счет образования двойной петли (поз.52 на фиг.1). В такой же

форме петля на рамке перемещается до звездочек 14, после которых (поз.53) рамка поворачивается в обратном направлении,и конец может быть легко освобожден от нее.

Материал раскатывается из рулона, проводится сверху ролика 48, ролика 23, в щель датчика 26, сверху ролика 49, под роликом 27, который в это время находится в исходном положении (поз.54), над барабанами 31

и 32 намоточного механизма, под фиксатором 22. Затем фиксатор 22 опускается, и резервная бобина 51, которую он удерживал на направляющей 21. скатывается на барабаны 31 и 32, своим весом вытягивая

конец ленты из рамки 17 (поз 53). Фиксатор поднимается в исходное положение. Конец материала подается сверху на бобину, образуя на ней петлю (на фиг.1 - по часовой стрелке). Устройство подачи конца не показано. Отводится ролик 5 раскаточного механизма. Пневмоприводом 30 подводится к барабану 32 ролик 27, прижимая и прикатывая к нему материал 50.

Включается привод намоточного механизма, бобина приводится во вращение барабанами 31 и 32, материал наматывается на нее, рулон на роликах 2 и 3 раскаточного механизма вращается под натяжением ленты, Ролик 23, поворачиваясь по сигналам

датчика 26, центрирует и одновременно расправляет материал. Рамка 17, как описано выше, возвращается в исходное положение.

По окончании перекатки привод намотки останавливается, пневмоприводом 30 поворачивается рычаг 29, ролик 28 выталкивает рулон с барабанов 31 и 32, при этом прикаточный ролик 27 поднимается, освобождая путь рулону. Привод раскаточного

механизма включается в обратном направлении, цепи 16 переносят рамку 17 в исходное положение, рулон, не контактирующий с роликом 5, не вращается. Цикл завершен.

5В случае, если перекатываемый рулон

состоит из нескольких кусков материала и их необходимо скрепить между собой, привод намотки останавливается при обнаружении разрыва. Конец материала,

0 оставшийся в рулоне на раскаточном механизме, подобно ранее описанному подается к намоточному механизму, но доводится только до рулона на намоточном механизме. Верхние пластины 35 и 36 средства скреп5 ления материала отводятся в положение, показанное на фиг.2 штриховыми линиями. На нижние пластины 33 и 34 выкладывается конец материала, освобожденный из рамки 17. Конец полосы термопластичной ленты, например полиэтилена, с катушки 40 проводится над нижними пластинами около уголка 38, через отверстие во втулке 37 и заправляется в рамку 47. Рамка поворачивается на угол не менее 180°, за счет чего в ней закрепляется конец термопластичной ленты. Вал 44 со скобой 46 и рамкой 47 приводится во вращение во втулке 43 рукояткой 45, лента скручивается в жгут, расположенный по оси нижних пластин.

На него снизу подается конец материала, закатанный в рулон на намоточном механизме, при необходимости его приводу придается обратное вращение, и образуется нахлест с концом, находящимся по жгутом.

Включается нагрев всех 4 пластин, верхние пластины подводятся к нижним, в конце поворота между рабочими поверхностями пластин образуется зазор, несколько больший двойной толщины материала, жгут ленты между концами материала плавится и соединяет их между собой. Нагрев отключается, верхние пластины отводятся. Концы жгута по кромкам материала отрезаются и убираются. Соединенный в цельную полосу материал смещается в сторону неподвижной пластины 33, подвижная нижняя пластина 34 отводится, лента выводится в зазор между ними и расправляется за пластинами, освобожденная от контакта с ними.

Все пластины приводятся в исходное положение. Включается привод намоточного механизма, и перекатка материала продолжается.

Наличие кусков на концах роликов 3 не позволяет рулону материала смещаться вдоль оси на раскаточном механизме, т.е. центрирует рулон.

Устройство обеспечивает механизацию подачи конца материала с раскаточного на намоточный механизм, упрощает центрирование рулона на намоточном механизме, обеспечивает скрепление концов материала, что в конечном итоге повышает произво- диг°пьность устройства в целом.

Формула изобретения 1. Устройство для намотки ленточного материала на бобину, содержащее установленные на станине раскаточный и намоточ- ный механизмы и средство для центрирования материала, имеющее датчик положения его кромки, отличающееся тем, что, с целью повышения производительности и удобства обслуживания, оно имеет закрепленное за раскаточным меха- 5 низмом по ходу движения материала средство для подачи материала от раскаточного механизма к намоточному, имеющее установленную на приводных цепях поворотную рамку со щелью для фиксирования

0 конца материала, при этом раскаточный механизм содержит две пары свободно вращающихся роликов, один из каждой пары которых имеет конические фланцы и расположенный между парами роликов привод5 ной радиально подвижный обреэиненный ролик для предварительной раскатки бобины, а намоточный механизм содержит пару приводных барабанов для контактирования с бобиной и двуплечий приводной рычаг с

0 роликами на концах, один из которых установлен с возможностью контактирования с одним из барабанов для прикатки материала, а другой - предназначен для выталкивания намотанной бобины.

5 2. Устройство поп.1,отличающее- с я тем, что средство для центрирования материала содержит связанную с датчиком положения кромки материала поворотную от пневмопривода раму и закрепленный на

0 последней дугообразный ролик.

5 4. Устройство поп.1,отличающее- с я тем, что оно имеет средство скрепления концов кусков материала, состоящее из четырех пластин, каждая из которых имеет нагревательный элемент, при этом три пла0 стины шарнирно смонтированы на кронштейне.

0 выполненный в виде поворотной относительно горизонтальной плоскости оси со смонтированной на ней от поворотной относительно вертикальной плоскости рамкой.

77 70

19

-uvy-VЮ 5 д Ц 2 1

Фиг 1

26 39 ito

i

2J 29 40

} Мф

& Ц

&

9 gng

S Мф

OC2Sfr9l

Фиг.6

Авторы

Даты

1991-04-30—Публикация

1989-01-23—Подача