Изобретение относится к производству дорожно-строительных материалов.

Цель изобретения - повышение прочности и водостойкости дегтебетона, снижение расхода каменноугольного дегтя в смеси и расширение сырьевой базы производства минерального порошка. Минеральный порошок получают путем совместного измельчения доломитовой пыли и. пастообразного отхода производства эпоксидных смол.

Доломитовая пыль - побочный продукт доломитовых комбинатов, на которых в процессе обжига и рассева доломита, использу- емрго в металлургическом производстве в качестве флюса образуется порошкообразный отход улавливаемый циклонами. Химический состав доломитовой пыли, %: ЗЮг 1,96-3,8; 1.73-1,9; Рв20з 0.33-1,82; СаО 37,3-50,15; МдО 3,91-23,0; 80s 0,11- 1,47; п.п.п. 30,14-41,16.

Полимерный отход производства эпоксидных смол образуется в процессе синтеза эпоксидных смол путем усреднения отходов, образующихся на различных стадиях синтеза и при получении смол различных марок. Содержание летучих веществ 45- 55%, содержание иона хлора 1,6-2,0%, остаток после прокаливания 6-7%.

Состав этого отхода изменяется зависимости от ассортимента ЭС в следующих пределах, мас.%:

Летучие вещества45-55

(в том числе вода20-35

растворитель10-25

Полимеры2-15

Зольность4-6-9,6

в том числе3,9-5,2

Олигомеры (эпоксидные олигомеры) хлоргидриро- ванные эфиры и др.19-24

в том числе - глицерин и полиглицерин1,0-1,5

Целесообразно использовать органический отход со следующими характеристики, мас.%:

содержание летучих веществ

Не более 55

в том числе влаги Не более 20 зольность,Не более 8

в том числеНе более 4

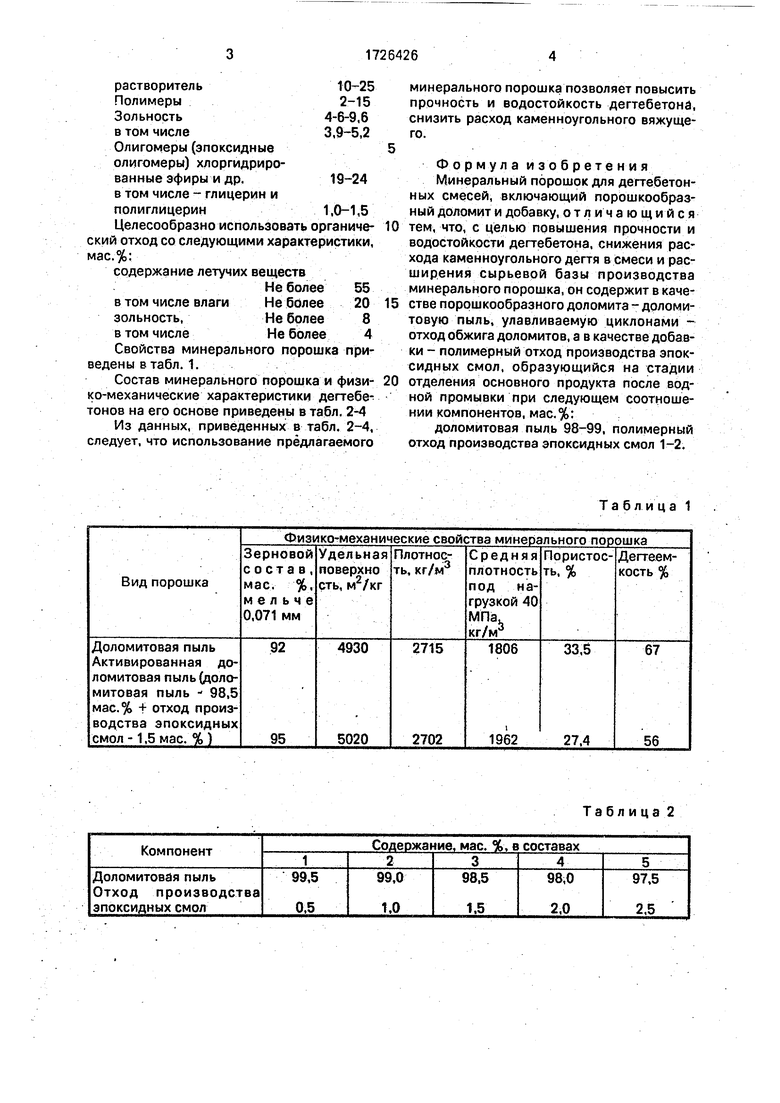

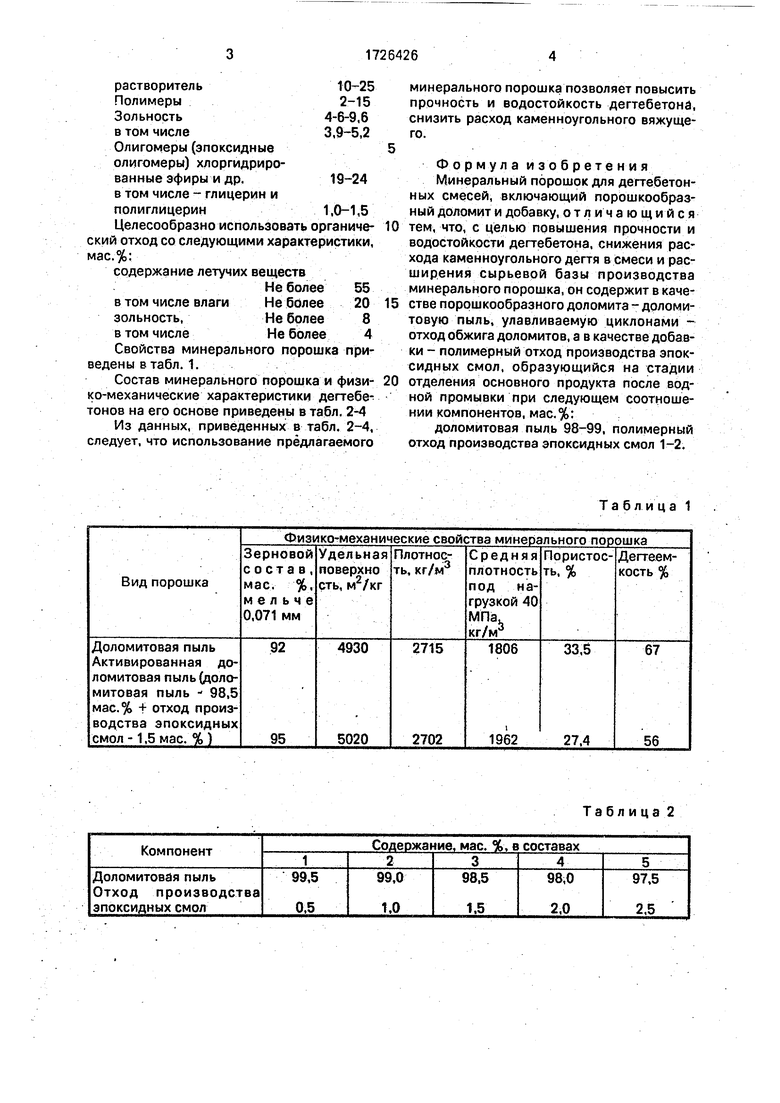

Свойства минерального порошка приведены в табл.1.

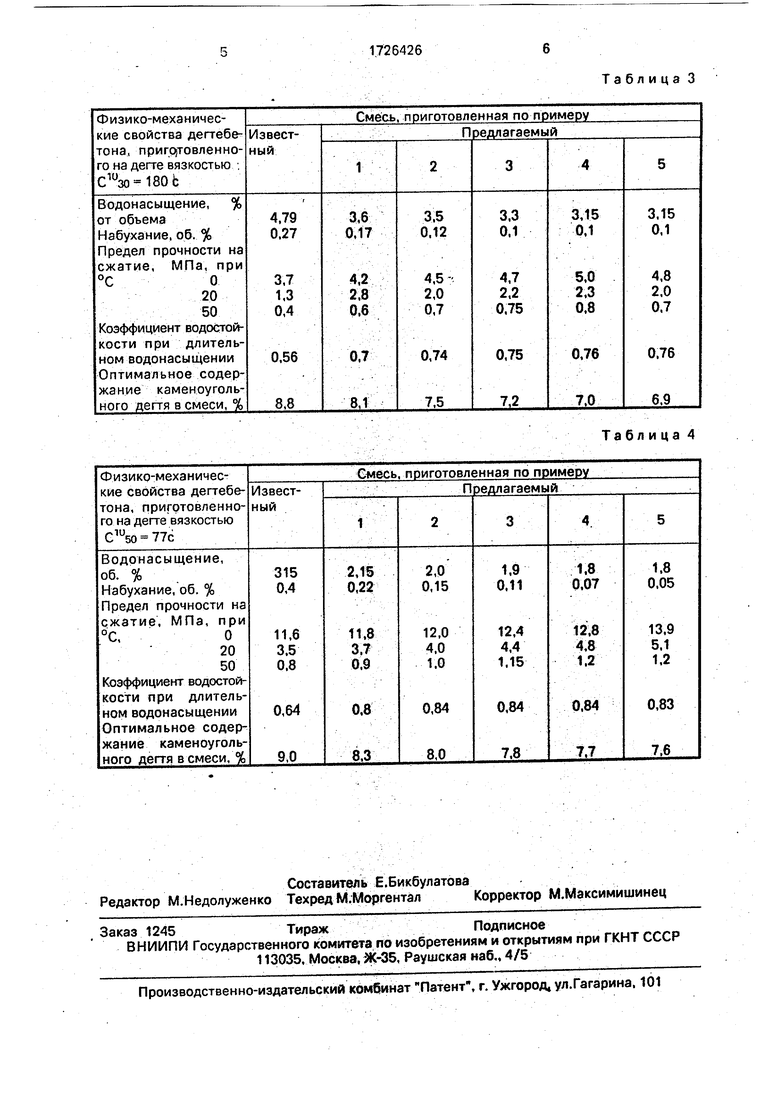

Состав минерального порошка и физико-механические характеристики дегтебетонов на его основе приведены в табл. 2-4 Из данных, приведенных в табл. 2-4, следует, что использование предлагаемого

минерального порошка позволяет повысить прочность и водостойкость дегтебетона, снизить расход каменноугольного вяжущего.

Формула изобретения Минеральный порошок для дегтебетон- ных смесей, включающий порошкообразный доломит и добавку, отличающийся

тем, что, с целью повышения прочности и водостойкости дегтебетона, снижения расхода каменноугольного дегтя в смеси и расширения сырьевой базы производства минерального порошка, он содержит в качестве порошкообразного доломита -доломитовую пыль, улавливаемую циклонами - отход обжига доломитов, а в качестве добавки - полимерный отход производства эпоксидных смол, образующийся на стадии

отделения основного продукта после водной промывки при следующем соотношении компонентов, мас.%:

доломитовая пыль 98-99, полимерный отход производства эпоксидных смол 1-2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления дегтебетонной смеси | 1987 |

|

SU1562330A1 |

| Способ приготовления дегтеминеральной смеси | 1990 |

|

SU1761716A1 |

| Способ приготовления горячей дегтебетонной смеси | 1985 |

|

SU1291574A1 |

| Тампонажный раствор | 1990 |

|

SU1744264A1 |

| Дегтебетонная смесь | 1981 |

|

SU975755A1 |

| Способ приготовления дегтебетонной смеси | 1985 |

|

SU1359266A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ВЯЖУЩЕГО ДЛЯ ДОРОЖНОГО СТРОИТЕЛЬСТВА | 1997 |

|

RU2128632C1 |

| Способ получения каменноугольного вяжущего для дорожного строительства | 1983 |

|

SU1154307A1 |

| Вяжущее для дорожного строительства | 1985 |

|

SU1560513A1 |

| АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 2012 |

|

RU2487095C1 |

Использование: производство дорожностроительных материалов. Сущность изобретения: минеральный порошок содержит 98-99 мас.% доломитовой пыли, образующейся при рассеве обожженного доломита, используемого в качестве флюса в металлургическом производстве, и 1-2 мас.% полимерного отхода производства эпоксидных смол, образующегося на стадии отделения основного продукта после водной промывки. Минеральный порошок получают путем измельчения доломитовой пыли и полимерного отхода производства эпоксидных смол. Характеристики дегтебетона на основе минерального порошка: предел прочности при сжатии при 20°С 1,8-2,0 МПа, предел прочности при сжатии при 50°С 0,6-0,7 МПа; коэффициент водостойкости 0,7-0,76, оптимальное содержание каменноугольного дегтя в смеси 6,9-8,1%. 4 табл. Г8 сягп

Таблица 1

Таблица 2

Таблица 3

Таблица А

| Славуцкий А.К | |||

| и др | |||

| Автомобильные дороги | |||

| Одежды из местных материалов., 1987, с | |||

| Зубчатое колесо со сменным зубчатым ободом | 1922 |

|

SU43A1 |

| Руководство по строительству дорожных асфальтобетонных покрытий | |||

| М.: Транспорт, 1978, с | |||

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

Авторы

Даты

1992-04-15—Публикация

1990-04-09—Подача