Изобретение относится к управлению измельчительным агрегатом с мельницей сливного типа, в замкнутом цикле, и может быть использовано в цветной и черной металлургии, промышленности строительных материалов, химической, минеральных удобрений и других отраслях, где применяются шаровые барабанные мельницы.

Целью изобретения является повышение качества управления.

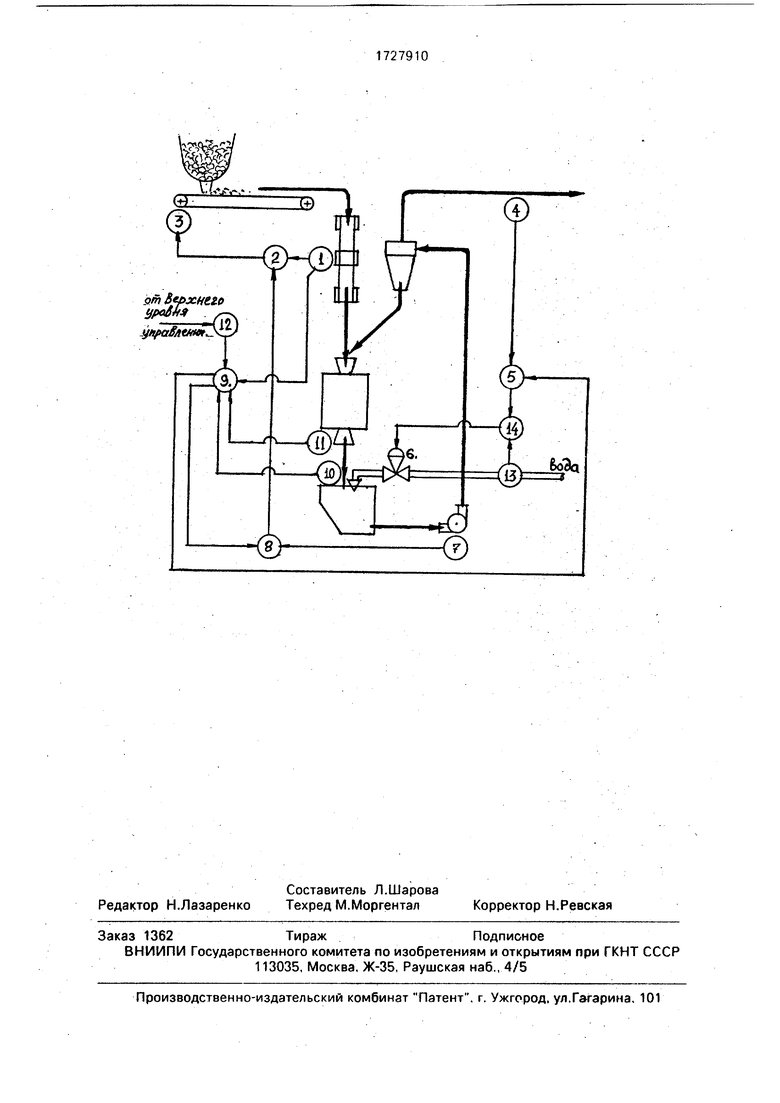

На чертеже представлена система, реализующая данный способ управления.

Система содержит датчик 1 производительности измельчительного агрегата, регулятор 2 стабилизации производительности

иэмельчительного агрегата, регулирующий орган 3 системы стабилизации производительности, датчик 4 плотности готового продукта, регулятор 5 стабилизации плотности готового продукта, регулирующий орган 6 системы стабилизации плотности готового продукта, датчик 7 мощности двигателя насоса гидроциклона, регулятор 8 стабилизации циркулирующей нагрузки, вычислительное устройство 9 микроЭВМ, датчик 10 уровня пульпы в зумпфе, датчик 11 акустического параметра разгрузки мельницы, датчик 12 параметра ограничения процесса флотации, датчик 13 расхода воды в зумпф, регулятор 14 стабилизации подачи воды в зумпф.

XJ

кэ

XI

ю

Выделим три основных режима функционирования системы управления поданному способу.

Режим поиска оптимальных установок системам стабилизации производительности измельчительного агрегата и плотности пульпы готового продукта. Поиск ведется пошаговым изменением мощности двигателя насоса гидроциклона до момента дости- же ния оптимальной циркулирующей нагрузки или до выхода на одно из указанных выше ограничений. Включение режима поиска может осуществляться по инициативе оператора или поступать как кома нда с верхнего уровня управления.

Режим стабилизации найденных оптимальных заданий системам управления производительностью измельчительного агрегата плотностью готового продукта. Функционирование систем стабилизации продолжается до момента включения режима поиска либо выхода на одно из упомянутых ограничений.

Режим корректировки заданий системам стабилизации при выходе на одно из упомянутых ограничений. В случае наступления такого ограничения в режиме поиска или стабилизации осуществляется пошаговое снижение заданий до тех пор, пока система не сойдет с ограничения.

Система имеет контуры стабилизации производительности измельчительного агрегата 1-2-3, расхода воды в зумпф 13-14- 6, циркулирующей нагрузки агрегата (по косвенному параметру мощности электропривода насоса гидроциклона) 7-8-2. плотности готового продукта 4-5-14, которые поддерживают заданные оптимальные значения параметров. При этом контуры стабилизации расходов руды в мельницу и воды в зумпф предназначены для повышения качества управления, поскольку они компенсируют высокочастотные возмущения. Заданные оптимальные значения определяются вычислительным устройством 9 на основании алгоритма, Для выработки оптимальных заданий используется информация датчика 1 расхода руды (обратная связь через объект), датчика 10 контроля предельных значений уровня пульпы в зумпфе, датчика 11 акустического параметра шума разгрузки мельницы и датчика 12 параметра ограничения процесса флотации.

Оптимальные значения уставок выбираются в результате поиска на уровне, соответствующем оптимуму циркулирующей нагрузки, при этом производительность агрегата по готовому продукту заданного качества максимальна. Оптимальны уставки также (для данных условий работы измельчительного агрегата) при выходе на одно из упомянутых ограничений, поскольку дальнейшее увеличение заданий системам стабилизации не только не приводит к увеличению производительности по готовому продукту, а ухудшает показатели качества измельчения и даже может привести к

аварии.

П р и м е р 1. Допустим, возникла необходимость в поиске новых оптимальных уставок системам стабилизации (это может быть следствием изменения типа руды по

измельчаемости). В этом случае включается поисковая часть алгоритма управления и вычислительное устройство 9 в пошаговом режиме начинает увеличивать (на заданную величину Д С на каждом шаге) задание контуру стабилизации циркулирующей нагрузки в агрегате (по косвенному параметру мощности электродвигателя насоса гидроциклона). На каждом шагу происходит (по завершении переходного процесса) оценка

приращения производительности Д Q за текущий шаг. Если это приращение ДО положительно, то на следующем шаге вновь увеличивается на заданную величину ДС задание контуру стабилизации циркулирующей нагрузки и т.д. Таким образом, последовательными шагами идет движение к оптимуму циркулирующей нагрузки. Когда оптимум по циркулирующей нагрузке достигнут, то следующее положительное приращение /Д С/ даст отрицательное значение - /ДО/. В этом случае поиск считается законченным. Задание контуру стабилизации циркулирующей нагрузки Сзад Стек-А С, т.е. соответствующим заданию на последнем шаге режима поиска. Соответствующая корректировка (в сторону уменьшения задания по плотности) делается также в контуре стабилизации плотности готового продукта.

При оптимуме циркулирующей нагрузки измельченный агрегат обеспечивает глобальный {наивысший из всех возможных при данных условиях) максимум по производству готового продукта заданного качества.

Этот пример рассматривает ситуацию, когда измельчительный агрегат не выходит ни на одно из ограничений.

П р и м е р 4. В поисковом режиме на

одном из шагов система вывела агрегат на ограничение по уровню пульпы в зумпф. Переполнение зумпфа (датчик 10 уровня) мо: жет быть следствием того, что не

справляется насос, перекачивающий возросший объем пульпы на гидроциклон. В этом случае система должна автоматически прервать дальнейший поиск (отключается поисковая часть алгоритма) и задания в контурах стабилизации циркулирующей нагрузки (а следовательно, и производительности агрегата), плотности готового продукта (а следовательно, и расхода воды в зумпф) устанавливаются на уровнях, соответствующим тем, которые были на предпоследнем шаге режима поиска.

П р и м е р 3. В поисковом режиме на одном из шагов наблюдается интенсивный выход из разгрузки мельницы металлического (обломки шаров и т.п.) и рудного (крупные куски руды) скрапа. Это явление предшествует перегрузке агрегата, когда мельницу начнут уже покидать шары, и является аварийным. Помимо предвестия о начале перегрузки выходящий скрап забивает трубы, попадает в насос и может привести к поломке рабочего колеса насоса. В качестве индикатора, фиксирующего момент начала интенсивного выхода скрапа из мельницы, в системе используется акустический датчик, установленный на разгрузочной горловине мельницы (датчик 11). Амплитуда выходного сигнала такого датчика существенно возрастает при интенсивном выходе скрапа за счет ударов металлических обломков и крупных кусков руды о разгрузочную бутару. При выходе на ограничение по заданному предельному значению акустического параметра разгрузки мельницы система автоматически отключает поиск и устанавливает задания контурам стабилизации на уровнях, соответствующим тем, которые были на предпоследнем шаге режима поиска.

П р и м е р 4. В поисковом режиме, на одном из шагов возникает ограничение по процессу флотации. Такое может случиться, если резко повысился уровень пульпы в камерах флотомашин основной и контрольной флотации, ухудшились показатели качества (содержание ценного компонента, крупность и т.п.) концентрата, увеличились потери с хвостами, не справляются последующие за фабрикой переделы. Все эти факторы могут быть следствием возросшего объема пульпы питания флотации либо другой причины.

При появлении такого ограничения система 12 по сигналу датчика (или датчика ручного ввода с пульта оператора) должна автоматически прервать поиск и застаби- лизировать задания в соответствующих

контурах на уровне шага поиска, предшествующим появлению этого Ограничения.

П р и м е р 5. Всякий раз, после очередного поискового шага, осуществляется кон- троль времени переходного процесса и следующий шаг приращения задания контурам стабилизации осуществляется не ранее, чем закончится переходной процесс, вызванный приращением на предыдущем

шаге. В памяти микроЭВМ 9 заложены две константы ТБ и Тм. Это соответственно время наиболее быстрого ТБ и наиболее медленного Тм переходных процессов. Удобно знать , где к - целое число. Оценка

продолжительности времени переходного процесса может вестись по одному или сразу несколькими параметрами.

В момент изменения задания (очередной шаг поисковой системы и начало переходного процесса) запоминается значение одного (основного и определяющего) или нескольких параметров. По истечении времени ТБ сравниваются значения этого параметра (параметров) в текущий момент и

момент начала переходного процесса. Если разница между значениями параметров в моменты времени начала и конца периода ТБ превышает заданную величину Дзад.. то это значит, что переходный процесс еще не

окончен. Следующее сравнение происходит через промежуток времени 2Тв от начала переходного процесса, при этом параметры сравниваются за начальный и конечный моменты текущего ТБ и т.д. Если по истечении

времени переходный процесс так и не установился, т.е. последний принял затяжной характер, то это свидетельствует о переходе агрегата в неустановившийся режим с последующим переполнением измельчительного агрегата, потерей способности измельчать и аварией. В таком случае режим поиска также прерывается (по ограничению предельного времени переходного процесса) и снижение задания системам

стабилизации должна быть на один шаг назад и существенно выше (возможно три и более).

Конкретные значения ТБ, Тм и Дзад. зависят от типоразмера измельчительного

агрегата, его состояния (до и после капитального ремонта), схемы измельчения и т.п., и подбираются индивидуально в процессе наладки системы.

Рассмотрим этот же пример, задавшись конкретными числовыми значениями величин. Допустим мин, мин, Дзад.4%. Предположим также, что в качестве основного определяющего режим перегрузки выбран параметр мощности двигателя насоса гидроциклона NH.

Допустим, что в момент первого поискового шага мощность равнялась 50%, а через мин -56%. Поскольку разница сигналов больше заданной величины Дзад.4%, то переходный процесс считается незаконченным и спустя 20 мин снова замеряется текущее значение параметра Мн (допустим оно составило 62%). Разница ANH 62-56 6% больше ., поэтому спустя 30 мин снова сравнивают текущее и начальное значения NH для новой пятиминутки. Предположим, NH в конце ЗТв составило 65%, тогда ДМн 65-62 3% Дэад.. В этом случае переходный процесс можно считать законченным и новый поисковый шаг допустим. Если же спустя ЮТв так и не выполнилось условие Д1Мнтек Дзад. . то считается, что система вышла на ограничение по продолжительности переходного процесса и реакцией должно быть значительное снижение производительности, что и предусмотрено алгоритмом.

П р и м е р 6. Допустим, при работе системы управления в режиме стабилизации измельчительный агрегат выходит на одно из перечисленных в примерах 2-5 ограничений. Реакция системы должна быть таковой, чтобы последовательными шагами в сторону снижения задания снять это ограничение (ограничения), В большинстве случаев достаточно одного шага назад, но если этого окажется мало, то процедура может быть повторена. Аналогичное правило предусматривается, если агрегат вышел сразу на два и более ограничений. Величина одного шага назад во всех ограничениях (кроме описанного в примере 5) должна быть одинаковой. При наступлении ограничения по продолжительности переходного периода шаг назад должен быть больше.

При нахождении уставок системы/стабилизации, соответствующих оптимальной циркулирующей нагрузке (пример 1) обеспечивается глобальный максимум производительности измельчительного агрегата.по готовому продукту требуемой крупности. В

случае выхода на одно из ограничений обеспечивается также оптимум (для данных условий), но локальный из-за действия соответствующего ограничения. Вместе с

тем, учет в системе управления этих ограничений делает работу системы безаварийной.

Данный способ позволяет улучшить качество управления и повысить производительность измельчительного агрегата. Формула изобретения Способ управления измельчительным агрегатом с мельницей сливного типа в замкнутом цикле, включающий измерение и

стабилизацию на заданных значениях производительности агрегата и плотности готового продукта и пошаговый поиск оптимальных заданий системам стабилизации производительности агрегата и плотности готового, продукта, отличающи и с я тем, что, с целью повышения качества управления, измеряют мощность привода насоса гидроциклона, уровень пульпы в зумпфе насоса, акустический параметр разгрузки мельницы, параметр ограничения флотации и время переходного процесса в агрегате, поиск оптимальных заданий системам стабилизации осуществляют пошаговым изменением мощности привода насоса

гидроциклона до достижения оптимума циркулирующей нагрузки, или предельного значения уровня пульпы в зумпфе насоса, или предельной величины сигнала акустиче- ского параметра разгрузки мельницы, или

предельного значения параметра ограничения флотации, или предельной величины времени переходного процесса, причем изменение заданных значений производительности агрегата и плотности готового продукта осуществляют до достижения оптимума циркулирующей нагрузки, до снятия предельного значения уровня пульпы в зумпфе насоса, предельной величины сигнала акустического параметра разгрузки

мельницы, предельного значения параметра ограничения процесса флотации и предельной величины времени переходного процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ АГРЕГАТОМ МОКРОГО ИЗМЕЛЬЧЕНИЯ С ЗАМКНУТЫМ ЦИКЛОМ | 2006 |

|

RU2320417C2 |

| СПОСОБ УПРАВЛЕНИЯ РАБОТОЙ МЕЛЬНИЦЫ СЛИВНОГО ТИПА В ЗАМКНУТОМ ЦИКЛЕ | 1997 |

|

RU2146176C1 |

| СПОСОБ ОПТИМАЛЬНОГО УПРАВЛЕНИЯ ИЗМЕЛЬЧИТЕЛЬНЫМ АГРЕГАТОМ ЗАМКНУТОГО ЦИКЛА | 1997 |

|

RU2146175C1 |

| Способ автоматического управления агрегатом измельчения с замкнутым циклом | 1984 |

|

SU1222312A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ РАБОТОЙ МЕЛЬНИЦЫ САМОИЗМЕЛЬЧЕНИЯ | 2008 |

|

RU2375116C1 |

| Способ автоматического управления работой измельчительного агрегата замкнутого цикла и система для его осуществления | 1986 |

|

SU1411030A1 |

| Система автоматического управления одностадийным циклом мокрого измельчения | 1981 |

|

SU1031509A1 |

| Способ управления измельчительно-флотационным комплексом | 1989 |

|

SU1754215A1 |

| Система автоматического управления циклом измельчения | 1982 |

|

SU1098570A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ИЗМЕЛЬЧЕНИЯ | 1998 |

|

RU2149062C1 |

Изобретение относится к области управления измельчительным агрегатом с мельницей сливного типа в замкнутом цикле. Может быть использовано в цветной и черной металлургии, промышленности строительных материалов, химической и других отраслях. Позволяет повысить качество управления. Для достижения этой цели измеряют и стабилизируют на заданных значениях производительность агрегата и плотность готового продукта и пошаговый поиск оптимальных заданий этим системам стабилизации, причем поиск оптимальных заданий системам стабилизации осуществляют пошаговым изменением мощности привода насоса гидроциклона до достижения оптимума циркулирующей нагрузки или предельного значения уровня пульпы в зумпфе насоса, или предельной величины сигнала акустического параметра разгрузки мельницы, или предельного значения параметра ограничения процесса флотации, или предельной величины времени переходного процесса, при этом задания системам стабилизации устанавливают таким, чтобы снять соответствующее ограничение. 1 ил. (Л С

| Способ автоматического управления работой измельчительного агрегата | 1982 |

|

SU1036375A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ автоматического управления агрегатом измельчения с замкнутым циклом | 1984 |

|

SU1222312A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1992-04-23—Публикация

1990-06-07—Подача