(/

С

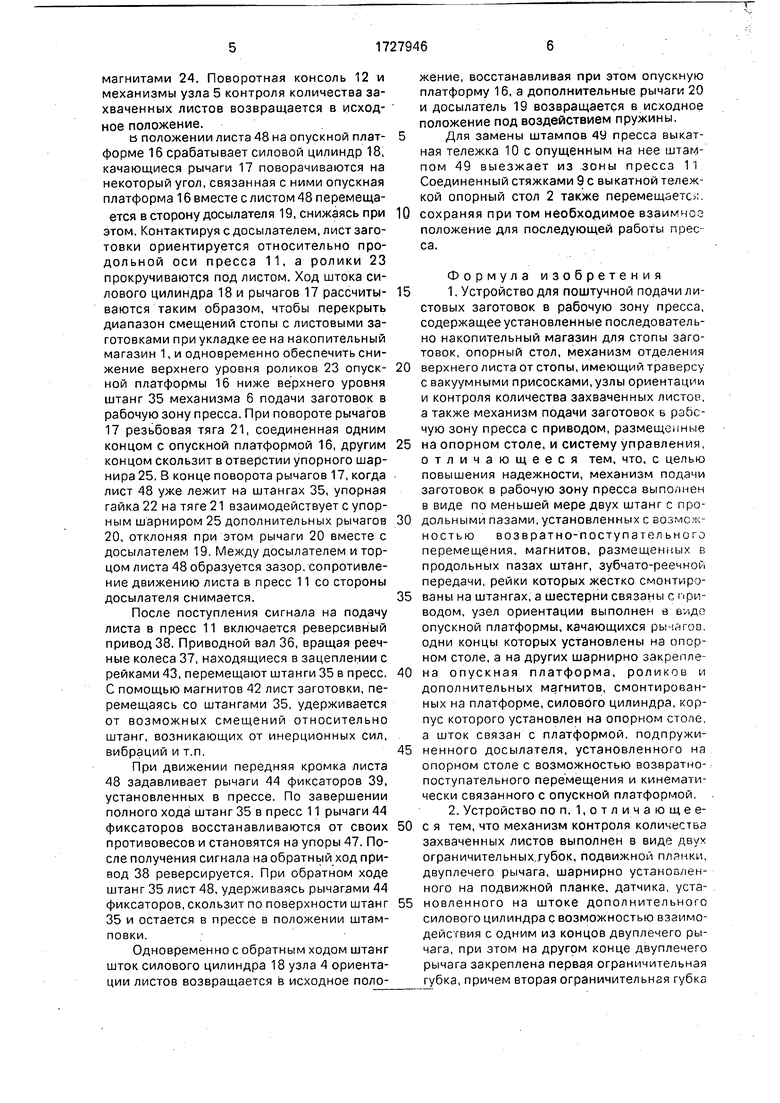

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для определения листовых заготовок от стопы и подачи их в пресс | 1984 |

|

SU1183254A1 |

| Устройство для вырубки заготовок из плоского материала | 1983 |

|

SU1139546A1 |

| Устройство для отделения листовой заготовки от стопы и подачи ее в зону обработки | 1989 |

|

SU1763073A1 |

| Автоматизированный комплекс для листовой штамповки | 1979 |

|

SU774722A1 |

| УСТАНОВКА ДЛЯ УКЛАДКИ ШТУЧНЫХ ИЗДЕЛИЙ В КАРТОННЫЕ ЯЩИКИ | 1991 |

|

RU2005678C1 |

| Устройство для отделения листовых заготовок от стопы и подачи их в пресс | 1985 |

|

SU1349855A2 |

| Устройство для укладки штучных изделий | 1982 |

|

SU1123941A1 |

| Устройство для ориентации, базирования и подачи листовой заготовки в рабочую зону пресса | 1991 |

|

SU1784376A1 |

| Пресс для вырубки заготовок из плоского материала | 1985 |

|

SU1238853A1 |

| Автоматизированный пресс для объемной горячей штамповки заготовок | 1989 |

|

SU1804943A1 |

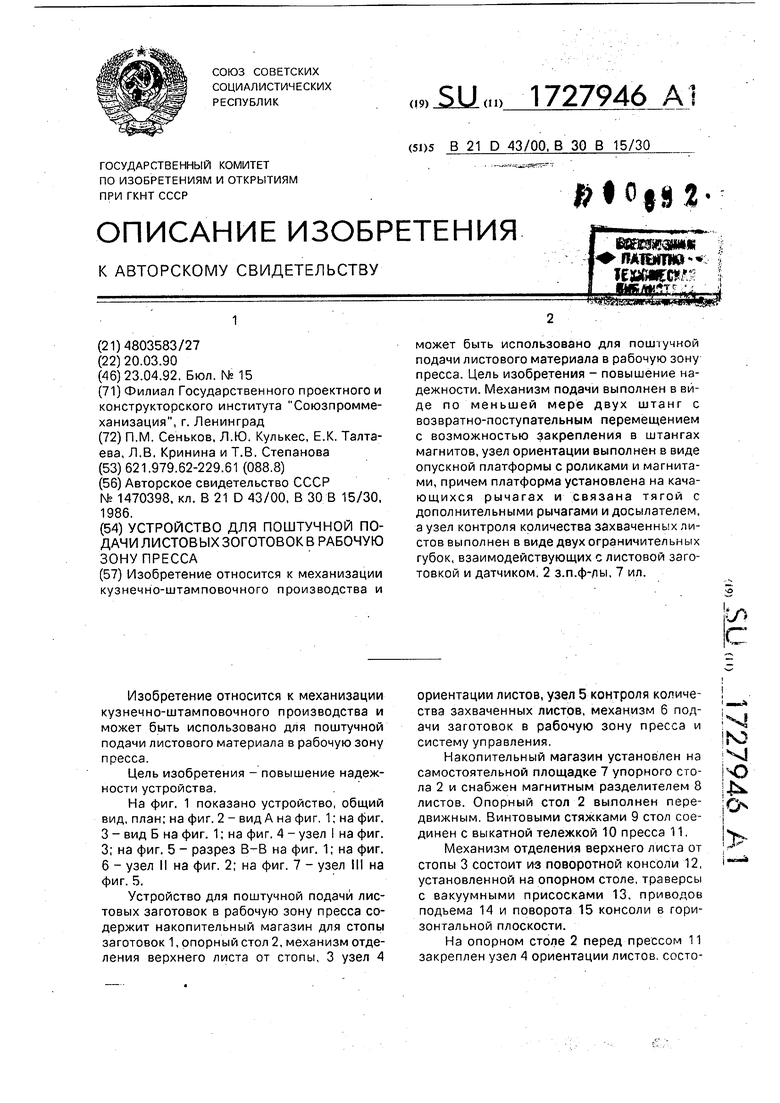

Изобретение относится к механизации кузнечно-штамповочного производства и может быть использовано для поштучной подачи листового материала в рабочую зону пресса. Цель изобретения - повышение надежности. Механизм подачи выполнен в виде по меньшей мере двух штанг с возвратно-поступательным перемещением с возможностью закрепления в штангах магнитов, узел ориентации выполнен в виде опускной платформы с роликами и магнитами, причем платформа установлена на кача- ющихся рычагах и связана тягой с дополнительными рычагами и досылателем, а узел контроля количества захваченных листов выполнен в виде двух ограничительных губок, взаимодействующих с листовой заготовкой и датчиком. 2 з.п.ф-лы, 7 ил.

Изобретение относится к механизации кузнечно-штамповочного производства и может быть использовано для поштучной подачи листового материала в рабочую зону пресса.

Цель изобретения - повышение надежности устройства.

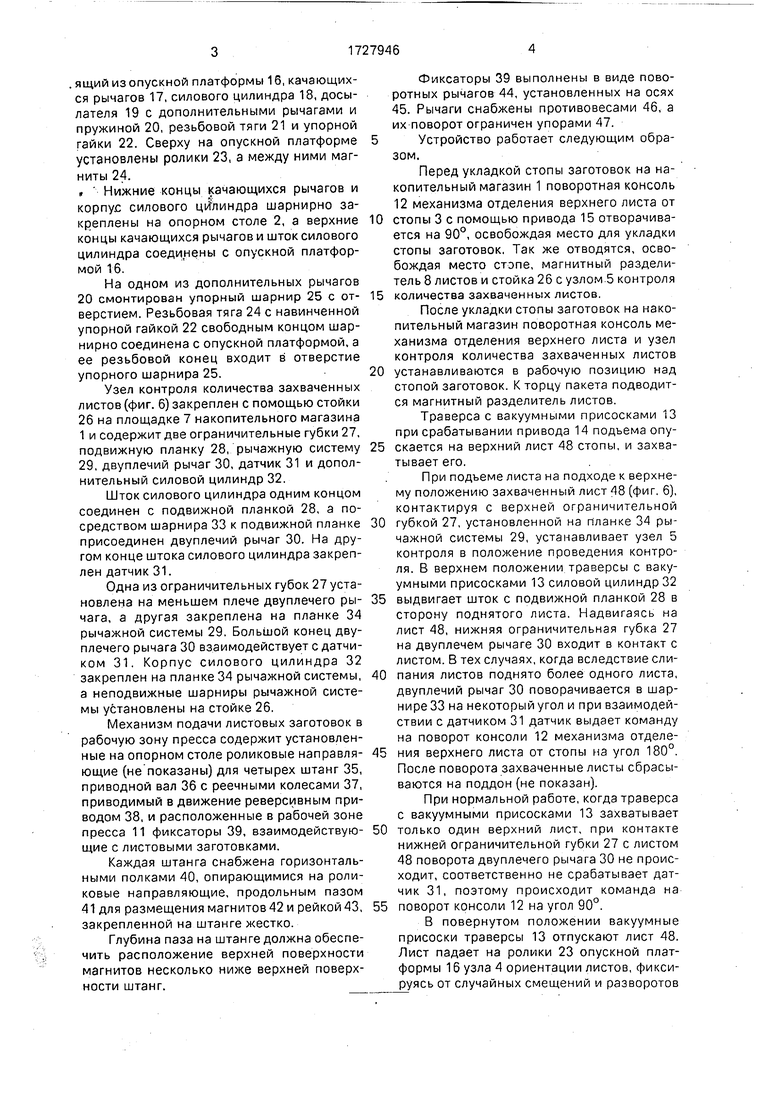

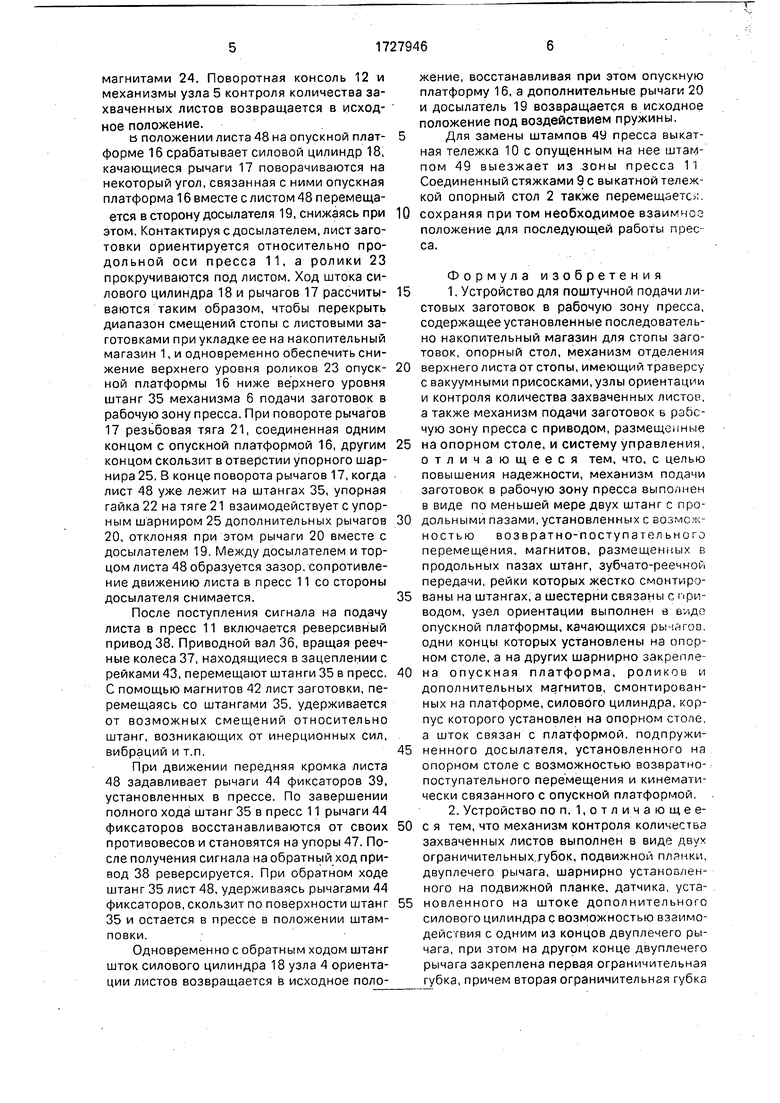

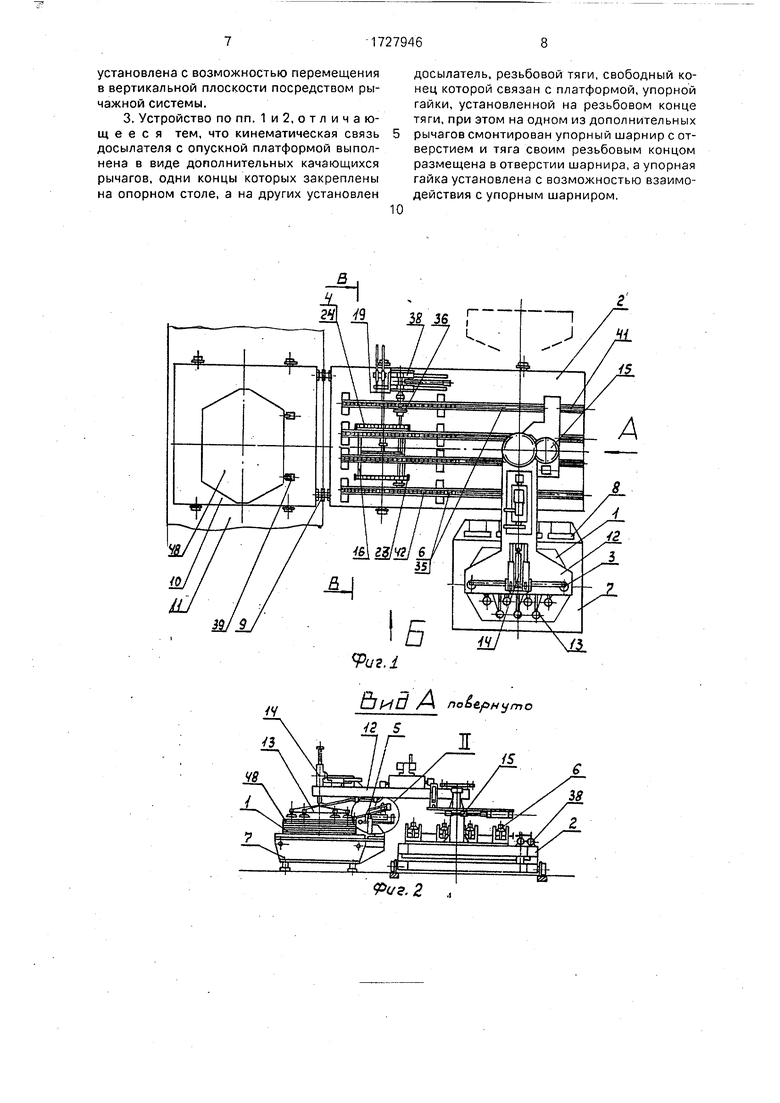

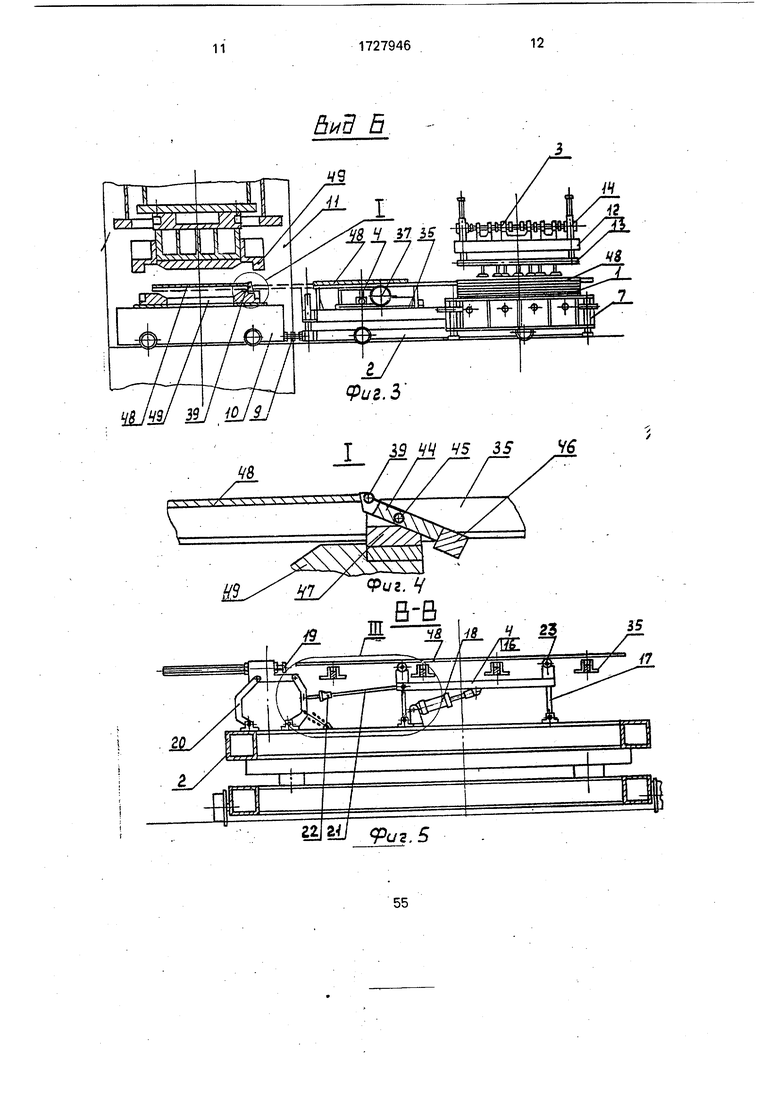

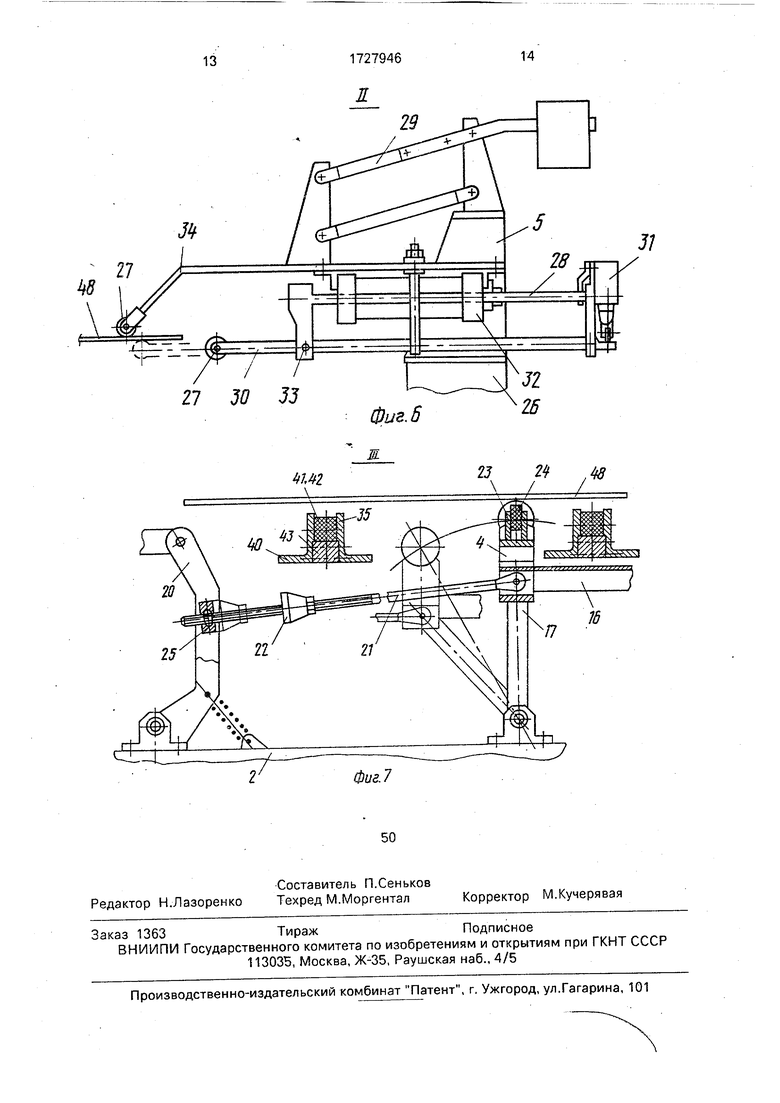

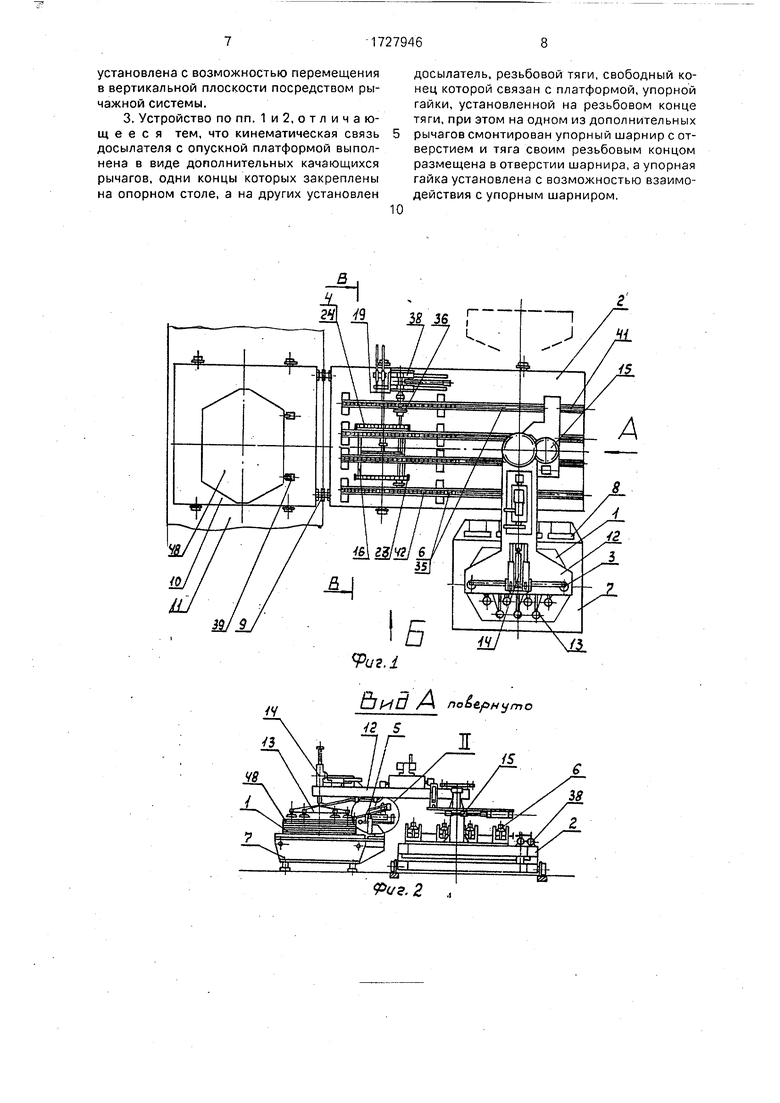

На фиг. 1 показано устройство, общий вид, план; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - вид Б на фиг. 1; на фиг. 4 - узел I на фиг. 3; на фиг. 5 - разрез на фиг. 1; на фиг. 6 - узел II на фиг. 2; на фиг. 7 - узел III на фиг. 5.

Устройство для поштучной подачи листовых заготовок в рабочую зону пресса содержит накопительный магазин для стопы заготовок 1, опорный стол 2, механизм отделения верхнего листа от стопы, 3 узел 4

ориентации листов, узел 5 контроля количества захваченных листов, механизм 6 подачи заготовок в рабочую зону пресса и систему управления.

Накопительный магазин установлен на самостоятельной площадке 7 упорного стола 2 и снабжен магнитным разделителем 8 листов. Опорный стол 2 выполнен передвижным. Винтовыми стяжками 9 стол соединен с выкатной тележкой 10 пресса 11.

Механизм отделения верхнего листа от стопы 3 состоит из поворотной консоли 12, установленной на опорном столе, траверсы с вакуумными присосками 13, приводов подъема 14 и поворота 15 консоли в горизонтальной плоскости.

На опорном столе 2 перед прессом 11 закреплен узел 4 ориентации листов, состо ГО

Ј

i4 Ch

. ящий из опускной платформы 16, качающихся рычагов 17, силового цилиндра 18, досы- лателя 19 с дополнительными рычагами и пружиной 20, резьбовой тяги 21 и упорной гайки 22. Сверху на опускной платформе установлены ролики 23, а между ними магниты 24.

, Нижние концы качающихся рычагов и корпус силового цилиндра шарнирно закреплены на опорном столе 2, а верхние концы качающихся рычагов и шток силового цилиндра соединены с опускной платформой 16.

На одном из дополнительных рычагов 20 смонтирован упорный шарнир 25 с от- верстием. Резьбовая тяга 24 с навинченной упорной гайкой 22 свободным концом шарнирно соединена с опускной платформой, а ее резьбовой конец входит в отверстие упорного шарнира 25.

Узел контроля количества захваченных листов (фиг. 6) закреплен с помощью стойки 26 на площадке 7 накопительного магазина 1 и содержит две ограничительные губки 27, подвижную планку 28, рычажную систему 29, двуплечий рычаг 30, датчик 31 и дополнительный силовой цилиндр 32.

Шток силового цилиндра одним концом соединен с подвижной планкой 28, а посредством шарнира 33 к подвижной планке присоединен двуплечий рычаг 30. На другом конце штока силового цилиндра закреплен датчик 31.

Одна из ограничительных губок 27 установлена на меньшем плече двуплечего ры- чага, а другая закреплена на планке 34 рычажной системы 29. Большой конец двуплечего рычага 30 взаимодействует с датчиком 31. Корпус силового цилиндра 32 закреплен на планке 34 рычажной системы, а неподвижные шарниры рычажной системы установлены на стойке 26.

Механизм подачи листовых заготовок в рабочую зону пресса содержит установленные на опорном столе роликовые направля- ющие (не показаны) для четырех штанг 35, приводной вал 36 с реечными колесами 37, приводимый в движение реверсивным приводом 38, и расположенные в рабочей зоне пресса 11 фиксаторы 39, взаимодействую- щие с листовыми заготовками.

Каждая штанга снабжена горизонтальными полками 40, опирающимися на роликовые направляющие, продольным пазом 41 для размещения магнитов 42 и рейкой 43, закрепленной на штанге жестко.

Глубина паза на штанге должна обеспечить расположение верхней поверхности магнитов несколько ниже верхней поверхности штанг.

Фиксаторы 39 выполнены в виде поворотных рычагов 44, установленных на осях 45. Рычаги снабжены противовесами 46, а их поворот ограничен упорами 47.

Устройство работает следующим образом.

Перед укладкой стопы заготовок на накопительный магазин 1 поворотная консоль 12 механизма отделения верхнего листа от стопы 3 с помощью привода 15 отворачивается на 90°, освобождая место для укладки стопы заготовок. Так же отводятся, освобождая место стопе, магнитный разделитель 8 листов и стойка 26 с узлом 5 контроля количества захваченных листов.

После укладки стопы заготовок на накопительный магазин поворотная консоль механизма отделения верхнего листа и узел контроля количества захваченных листов устанавливаются в рабочую позицию над стопой заготовок. К торцу пакета подводится магнитный разделитель листов.

Траверса с вакуумными присосками 13 при срабатывании привода 14 подъема опускается на верхний лист 48 стопы, и захватывает его.

При подъеме листа на подходе к верхнему положению захваченный лист 48 (фиг. 6), контактируя с верхней ограничительной губкой 27, установленной на планке 34 рычажной системы 29, устанавливает узел 5 контроля в положение проведения контроля. В верхнем положении траверсы с вакуумными присосками 13 силовой цилиндр 32 выдвигает шток с подвижной планкой 28 в сторону поднятого листа. Надвигаясь на лист 48, нижняя ограничительная губка 27 на двуплечем рычаге 30 входит в контакт с листом. В тех случаях, когда вследствие слипания листов поднято более одного листа, двуплечий рычаг 30 поворачивается в шарнире 33 на некоторый угол и при взаимодействии с датчиком 31 датчик выдает команду на поворот консоли 12 механизма отделения верхнего листа от стопы на угол 180°. После поворота захваченные листы сбрасываются на поддон (не показан).

При нормальной работе, когда траверса с вакуумными присосками 13 захватывает только один верхний лист, при контакте нижней ограничительной губки 27 с листом 48 поворота двуплечего рычага 30 не происходит, соответственно не срабатывает датчик 31, поэтому происходит команда на поворот консоли 12 на угол 90°.

В повернутом положении вакуумные присоски траверсы 13 отпускают лист 48. Лист падает на ролики 23 опускной платформы 16 узла 4 ориентации листов, фиксируясь от случайных смещений и разворотов

магнитами 24. Поворотная консоль 12 и механизмы узла 5 контроля количества захваченных листов возвращается в исходное положение.

о положении листа 48 на опускной платформе 16 срабатывает силовой цилиндр 18, качающиеся рычаги 17 поворачиваются на некоторый угол, связанная с ними опускная платформа 16 вместе с листом 48 перемещается в сторону досылателя 19, снижаясь при этом. Контактируя с досылателем, лист заготовки ориентируется относительно продольной оси пресса 11, а ролики 23 прокручиваются под листом. Ход штока силового цилиндра 18 и рычагов 17 рассчитываются таким образом, чтобы перекрыть диапазон смещений стопы с листовыми заготовками при укладке ее на накопительный магазин 1, и одновременно обеспечить снижение верхнего уровня роликов 23 опускной платформы 16 ниже верхнего уровня штанг 35 механизма 6 подачи заготовок в рабочую зону пресса. При повороте рычагов 17 резьбовая тяга 21, соединенная одним концом с опускной платформой 16, другим концом скользит в отверстии упорного шарнира 25. В конце поворота рычагов 17, когда лист 48 уже лежит на штангах 35, упорная гайка 22 на тяге 21 взаимодействует с упорным шарниром 25 дополнительных рычагов 20, отклоняя при этом рычаги 20 вместе с досылателем 19. Между досылателем и торцом листа 48 образуется зазор, сопротивление движению листа в пресс 11 со стороны досылателя снимается.

После поступления сигнала на подачу листа в пресс 11 включается реверсивный привод 38. Приводной вал 36, вращая реечные колеса 37, находящиеся в зацеплении с рейками 43, перемещают штанги 35 в пресс. С помощью магнитов 42 лист заготовки, перемещаясь со штангами 35, удерживается от возможных смещений относительно штанг, возникающих от инерционных сил, вибраций и т.п.

При движении передняя кромка листа 48 задавливает рычаги 44 фиксаторов 39, установленных в прессе. По завершении полного хода штанг 35 в пресс 11 рычаги 44 фиксаторов восстанавливаются от своих противовесов и становятся на упоры 47. После получения сигнала на обратный ход привод 38 реверсируется. При обратном ходе штанг 35 лист 48, удерживаясь рычагами 44 фиксаторов,скользит по поверхности штанг 35 и остается в прессе в положении штамповки.

Одновременно с обратным ходом штанг шток силового цилиндра 18 узла 4 ориентации листов возвращается в исходное положение, восстанавливая при этом опускную платформу 16, а дополнительные рычаги 20 и досылатель 19 возвращается в исходное положение под воздействием пружины.

Для замены штампов 4У пресса выкатная тележка 10 с опущенным на нее штампом 49 выезжает из зоны пресса 11 Соединенный стяжками 9 с выкатной тележкой опорный стол 2 также перемещается.

сохраняя при том необходимое взаимное положение для последующей работы пресса.

Формула изобретения

верхнего листа от стопы, имеющий траверсу с вакуумными присосками, узлы ориентации и контроля количества захваченных листов, а также механизм подачи заготовок в рабочую зону пресса с приводом, размещеяные

на опорном столе, и систему управления, отличающееся тем, что, с целью повышения надежности, механизм подачи заготовок в рабочую зону пресса выполнен в виде по меньшей мере двух штанг с продольными пазами, установленных с возможностью возвратно-поступател ьного перемещения, магнитов, размещенных в продольных пазах штанг, зубчато-реечной передачи, рейки которых жестко смонтированы на штангах, а шестерни связаны с приводом, узел ориентации выполнен в виде опускной платформы, качающихся рычагов, одни концы которых установлены на опорном столе, а на других шарнирно закреплена опускная платформа, роликов и дополнительных магнитов, смонтированных на платформе, силового цилиндра, корпус которого установлен на опорном столе, а шток связан с платформой, подпружиненного досылателя, установленного на опорном столе с возможностью возвратно- поступательного перемещения и кинематически связанного с опускной платформой. 2. Устройство поп. 1,отличающеес я тем, что механизм контроля количества захваченных листов выполнен в виде двух ограничительных.губок, подвижной планки, двуплечего рычага, шарнирно установленного на подвижной планке, датчика, установленного на штоке дополнительного силового цилиндра с возможностью взаимодействия с одним из концов двуплечего рычага, при этом на другом конце двуплечего рычага закреплена первая ограничительная губка, причем вторая ограничительная губка

установлена с возможностью перемещения в вертикальной плоскости посредством рычажной системы.

досылатель, резьбовой тяги, свободный конец которой связан с платформой, упорной гайки, установленной на резьбовом конце тяги, при этом на одном из дополнительных рычагов смонтирован упорный шарнир с отверстием и тяга своим резьбовым концом размещена в отверстии шарнира, а упорная гайка установлена с возможностью взаимодействия с упорным шарниром.

| Автоматическая линия для многопозиционной листовой штамповки | 1986 |

|

SU1470398A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-04-23—Публикация

1990-03-20—Подача