ю

00

со

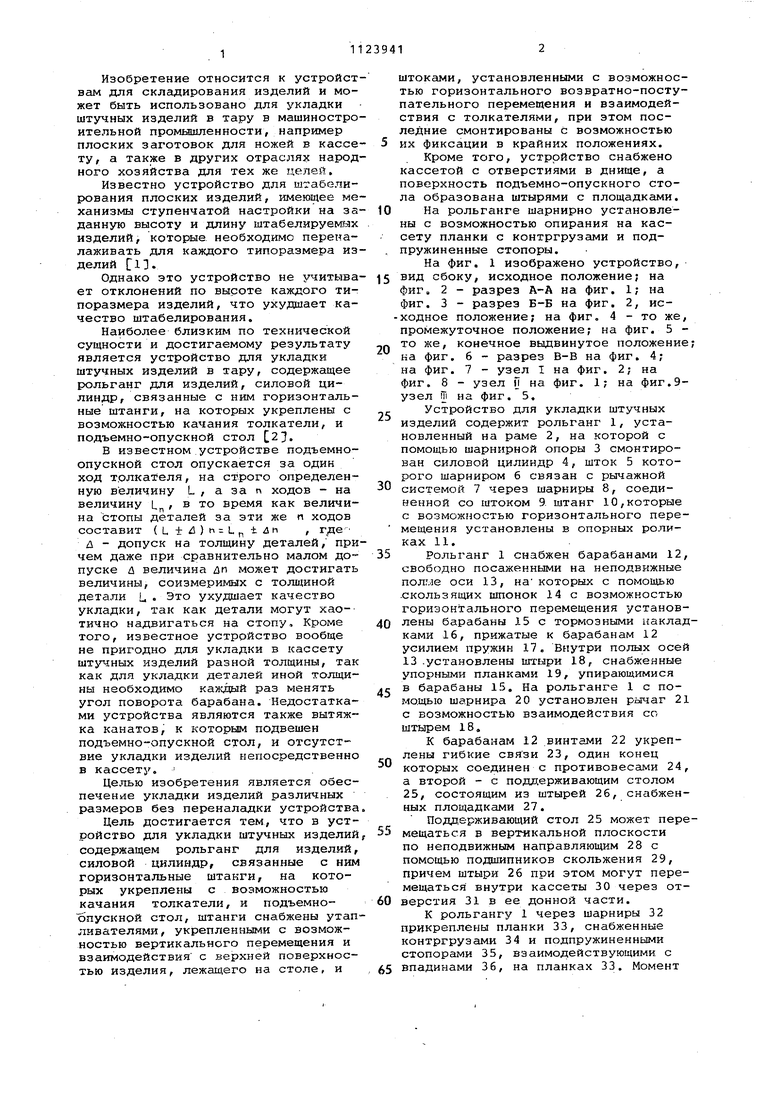

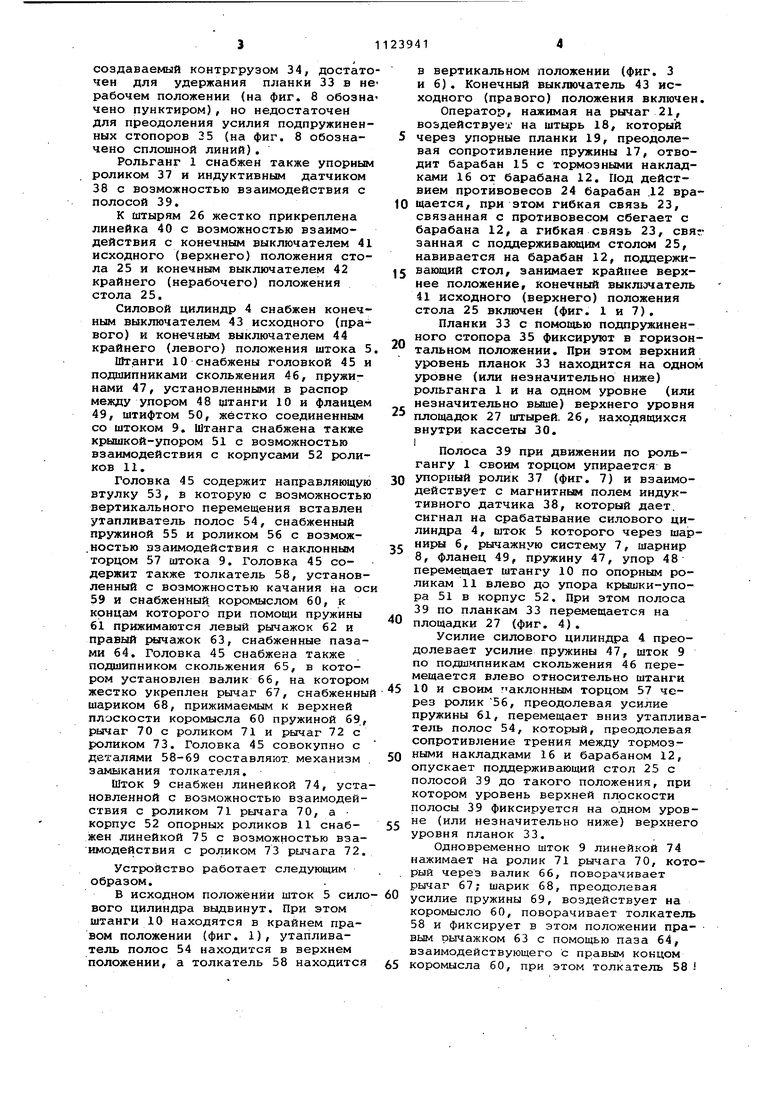

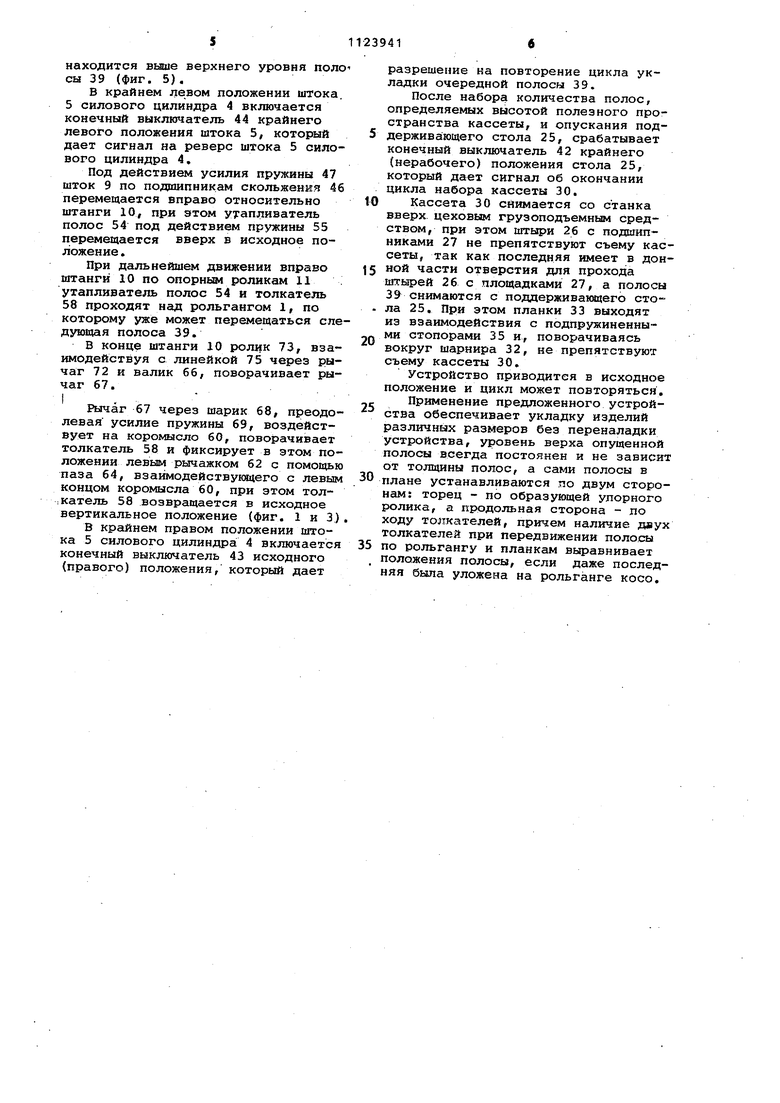

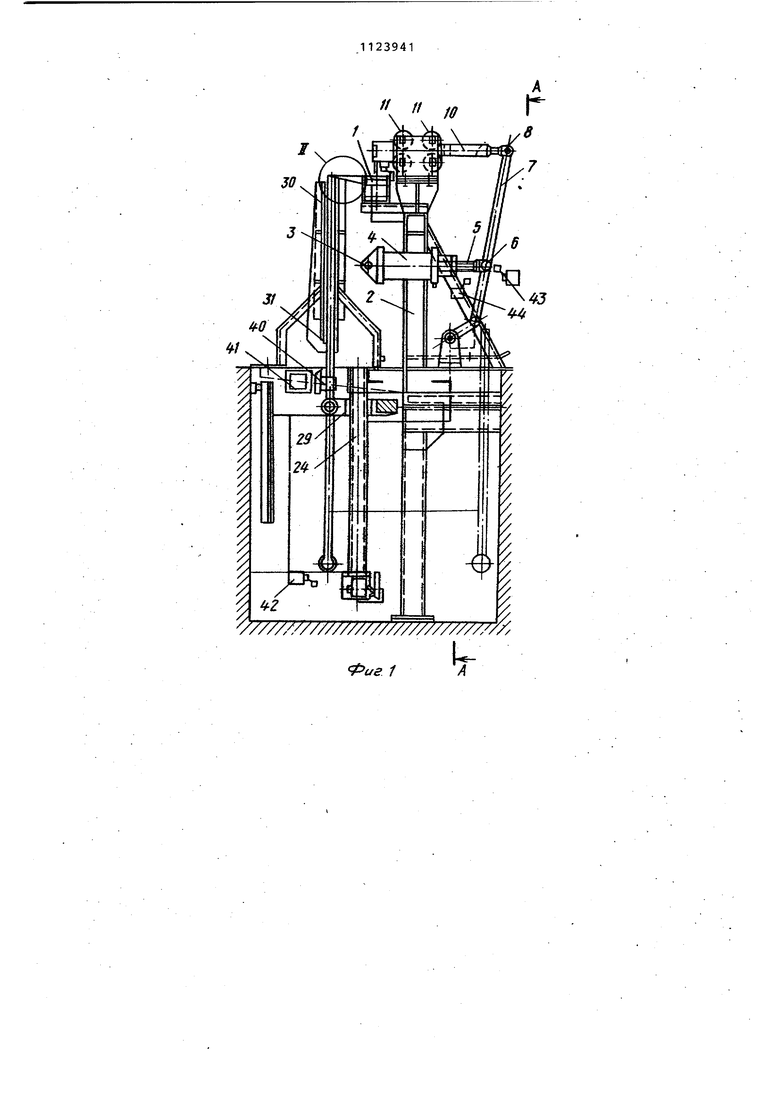

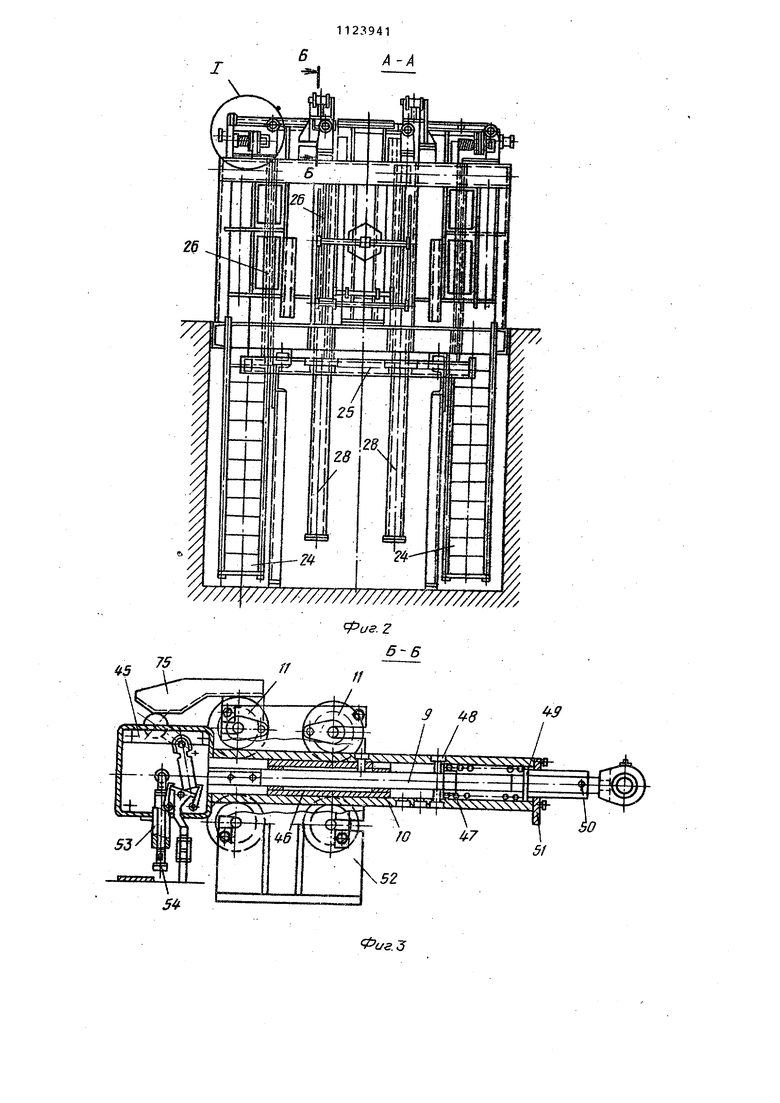

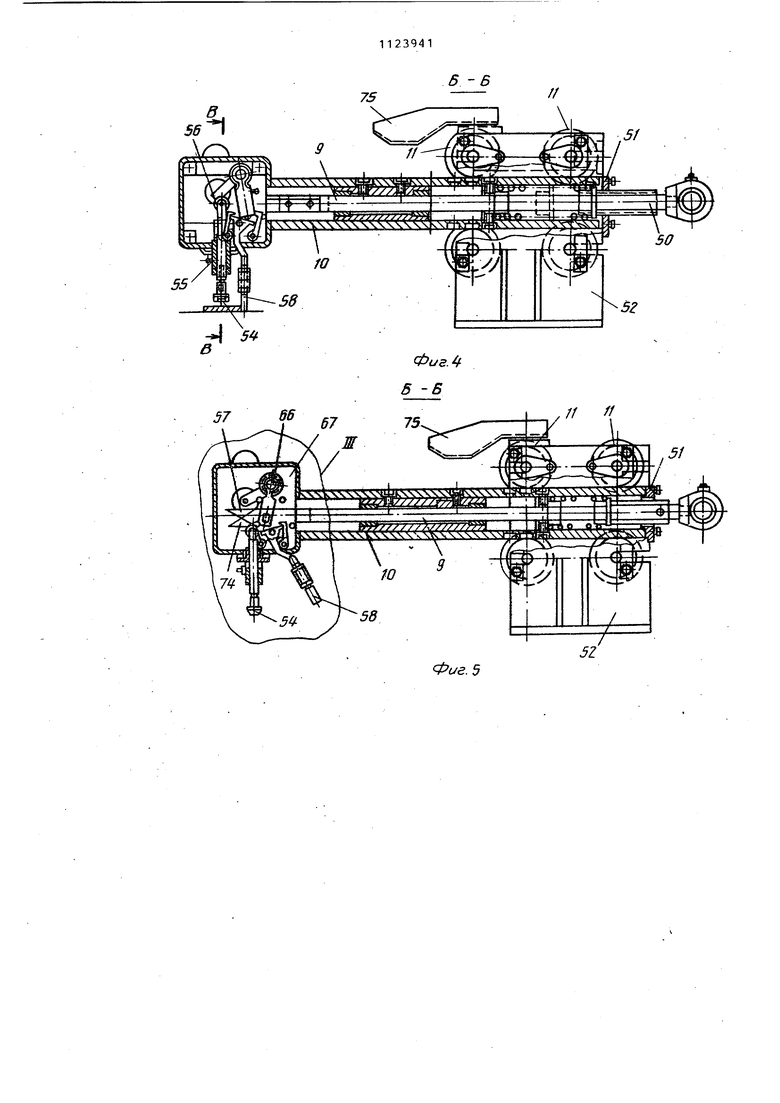

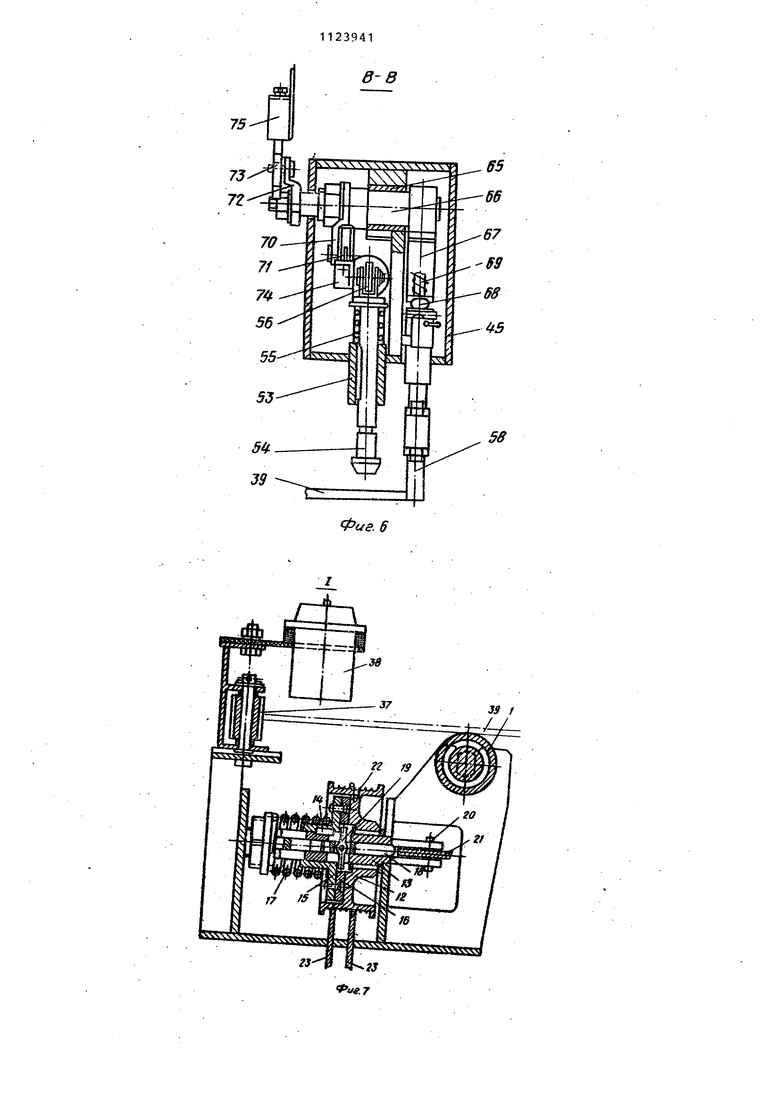

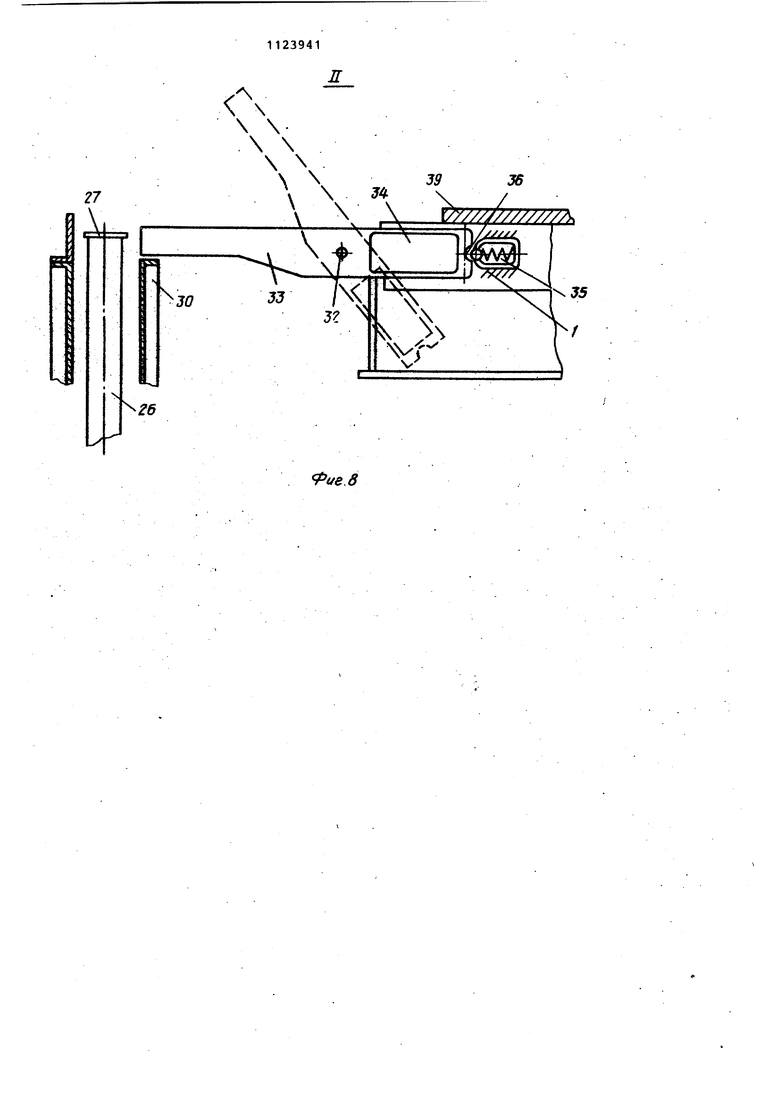

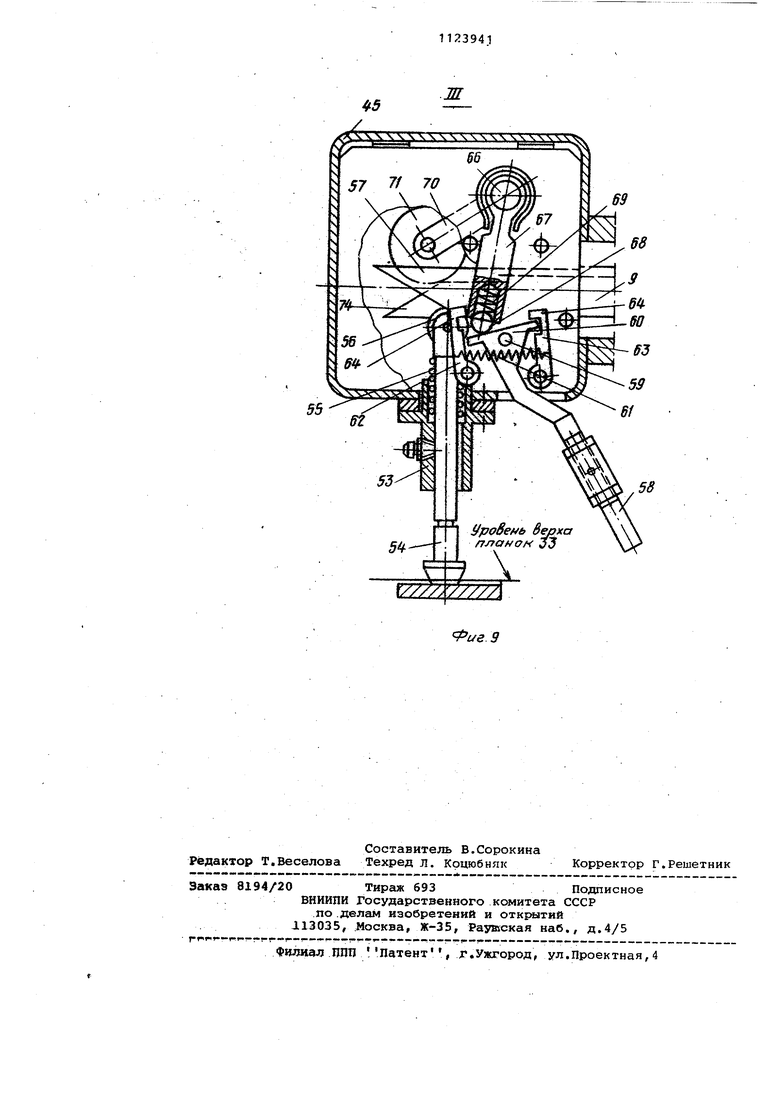

4 Изобретение относится к устройст вам для складирования изделий и может быть использовано для укладки штучных изделий в тару в машиностро ительной промышленности, например плоских заготовок для ножей в кассе ту, а также в других отраслях народ ного хозяйства для тех же целей. Известно устройство для штабелирования плоских изделий, имеющее ме ханизмы ступенчатой настройки на за данную высоту и длину штабелируемых изделий, которые необходимо переналаживать для каждого типоразмера из делий 1. Однако это устройство не учитыва ет отклонений по высоте каждого типоразмера изделий, что ухудшает качество штабелирования. Наиболее близким по технической сущности и достигаемому результату является устройство для укладки штучных изделий в тару, содержащее рольганг для изделий, силовой цилиндр, связанные с ним горизонтальные штанги, на которых укреплены с возможностью качания толкатели, и подъемно-опускной стол 2. В известном устройстве подъемноопускной стол опускается за один ход толкателя, на строго определенную величину L, а за п ходов - на величину Lf, / в то время как величина стопы деталей за эти же п ходов составит (L +), t4n Л - допуск на толщину деталей, при чем даже при сравнительно малом допуске и величина Л может достигать величины, соизмеримых с толщиной детали L. . Это ухудшает качество укладки, так как детали могут хаотично надвигаться на стопу. Кроме того, известное устройство вообще не пригодно для укладки в кассету штатных изделий разной толщины, так как для укладки деталей иной толщины необходимо каждай раз менять угол поворота барабана. Недостатками устройства являются также вытяжка канатов, к которым подвешен подъемно-опускной стол, и отсутствие укладки изделий непосредственно в кассету. Целью изобретения является обеспечение укладки изделий различных размеров без переналадки устройства Цель достигается тем, что в устройство для укладки штучных изделий содержащем рольганг для изделий, силовой цилиндр, связанные с ним горизонтальные штанги, на которых укреплены с возможностью качания толкатели, и подъемно опускной стол, штанги снабжены утап ливателями, укрепленными с возможностью вертикального перемещения и взаимодействия с верхней поверхностью изделия, лежащего на столе, и штоками, установленными с возможностью горизонтального возвратно-поступательного перемещения и взаимодействия с толкателями, при этом последние смонтированы с возможностью их фиксации в крайних положениях. Кроме того, устройство снабжено кассетой с отверстиями в днище, а поверхность подъемно-опускного стола образована штырями с площадками. На рольганге шарнирно установлены с возможностью опирания на кассету планки с контргрузами и подпружиненные стопоры. На фиг, 1 изображено устройство, вид сбоку, исходное положение; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2, исходное положение; на фиг, 4 - то же, промежуточное положение; на фиг. 5 то же, конечное выдвинутое положение; на фиг. 6 - разрез В-В на фиг. 4; на фиг. 7 - узел I на фиг. 2; на фиг. 8 - узел IJ на фиг. 1; на фиг.9узел Ш на фиг. 5. Устройство для укладки штучных изделий содержит рольганг 1, установленный на раме 2, на которой с помощью шарнирной опоры 3 смонтирован силовой цилиндр 4, шток 5 которого шарниром б связан с рычажной системой 7 через шарниры 8, соединенной со штоком 9 штанг 10,которые с возможностью горизонтального перемещения установлены в опорных роликах 11. Рольганг 1 снабжен барабанами 12, свободно посаженными на неподвижные пользе оси 13, на которых с помощью -СКОЛЬЗЯЩИХ шпонок 14 с возможностью горизонтального перемещения установлены барабаны 15 с тормозными накладками 16, прижатые к барабанам 12 усилием пружин 17, Внутри полых осей 13 .установлены штыри 18, снабженные упорными планками 19, упирающимися в барабаны 15. На рольганге 1 с помощью шарнира 20 установлен рычаг 21 с возможностью взаимодействия со штырем 18, К барабанам 12 винтами 22 укреплены гибкие связи 23, один конец которых соединен с противовесами 24, а второй - с поддерживающим столом 25, состоящим из штырей 26, снабженных площадками 27. Поддерживающий стол 25 может перемещаться в вертикальной плоскости по неподвижным направляющим 28 с помощью подшипников скольжения 29, причем штыри 26 при этом могут перемещаться внутри кассеты 30 через отверстия 31 в ее донной части. К рольгангу 1 через шарниры 32 прикреплены планки 33, снабженные контргрузами 34 и подпружиненными стопорами 35, взаимодействующими с впадинами 36, на планках 33. Момент создаваемый контргрузом 34, достат чен для удержания планки 33 в н рабочем положении (на фиг. 8 обозн чено пунктиром), но недостаточен для преодоления усилия подпружинен ных стопоров 35 (на фиг. 8 обозначено сплошной линий). Рольганг 1 снабжен также упорным роликом 37 и индуктивным датчиком 38 с возможностью взаимодействия с полосой 39. К штырям 26 жестко прикреплена линейка 40 с возможностью взаимодействия с конечным выключателем 4 исходного (верхнего) положения сто ла 25 и конечным выключателем 42 крайнего (нерабочего) положения стола 25. Силовой цилиндр 4 снабжен конечным выключателем 43 исходного (правого) и конечным выключателем 44 крайнего (левого) положения штока Штанги 10 снабжены головкой 45 и подшипниками скольжения 46, пружинами 47, установленными в распор между упором 48 штанги 10 и фланцем 49, штифтом 50, жёстко соединенным со штоком 9. Штанга снабжена также крышкой-упором 51 с возможностью взаимодействия с корпусами 52 роликов 11. Головка 45 содержит направляющую втулку 53, в которую с возможностью вертикального перемещения вставлен утапливатель полос 54, снабженный пружиной 55 и роликом 56 с возмож.ностью взаимодействия с наклонным торцом 57 штока 9. Головка 45 содержит также толкатель 58, установленный с возможностью качания на ос 59 и снабженный коромыслом 60, к концам которого при помощи пружины 61 прижимаются левый рычажок 62 и правый Евлчажок 63, снабженные пазами 64. Головка 45 снабжена также подшипником скольжения 65, в котором установлен валик 66, на котором жестко укреплен рычаг 67, снабженны шариком 68, прижимаемым к верхней плоскости коромысла 60 пружиной 69 рычаг 70 с роликом 71 и рычаг 72 с роликом 73. Головка 45 совокупно с деталями 58-69 составляют, механизм замыкания толкателя. Шток 9 снабжен линейкой 74, уста новленной с возможностью взаимодействия с роликом 71 рычага 70, а корпус 52 опорных роликов 11 снабжен линейкой 75 с возможностью взаимодействия с роликом 73 рычага 72 Устройство работает следующим образом. В исходном положении шток 5 сил вого цилиндра выдвинут. При этом штанги 10 находятся в крайнем правом положении (фиг. 1), утапливатель полос 54 находится в верхнем положении, а толкатель 58 находится в вертикальном положении (фиг. 3 и 6). Конечный выключатель 43 исходного (правого) положения включен. Оператор, нажимая на рычаг 21, воздействует на штырь 18, который через упорные планки 19, преодолевая сопротивление пружины 17, отводит барабан 15 с тормозными накладками 16 от барабана 12. Под действием противовесов 24 барабан .12 вращается, при этом гибкая связь 23, связанная с противовесом сбегает с барабана 12, а гибкая связь 23, свяг занная с поддерживающим столом 25, навивается на барабан 12, подцерживающий стол, занимает крайнее верхнее положение, конечный выключатель 41 исходного (верхнего) положения стола 25 включен (фиг. 1 и 7). Планки 33 с помощью подпружиненного стопора 35 фиксируют в горизонтальном положении. При этом верхний уровень планок 33 находится на одном уровне (или незначительно ниже) рольганга 1 и на одном уровне (или незначительно выше) верхнего уровня площадок 27 штырей. 26, находящихся внутри кассеты 30. Полоса 39 при движении по рольгангу 1 своим торцом упирается в упорный ролик 37 (фиг. 7) и взаимодействует с магнитным полем индуктивного датчика 38, который дает, сигнал на срабатывание силового цилиндра 4, шток 5 которого через шарниЕЯл 6, рычажную систему 7, шарнир 8, фланец 49, пружину 47, упор 48 перемещает штангу 10 по опорным роликам 11 влево до упора крышки-упора 51 в корпус 52. При этом полоса 39 по планкам 33 перемещается на площадки 27 (фиг. 4). Усилие силового цилиндра 4 преодолевает усилие пружины 47, шток 9 по подш.чпникам скольжения 46 перемещается влево относительно штанги 10 и своим таклонным торцом 57 через ролик 56, преодолевая усилие пружины 61, перемещает вниз утапливатель полос 54, который, преодолевая сопротивление трения между тормозными накладками 16 и барабаном 12, опускает поддерживающий стол 25 с полосой 39 до такого положения, при котором уровень верхней плоскости полосы 39 фиксируется на одном уровне (или незначительно ниже) верхнего уровня планок 33. Одновременно шток 9 линейкой 74 нажимает на ролик 71 рычага 70, который через валик 66, поворачивает рычаг 67; шарик 68, преодолевая усилие пружины 69, воздействует на коромысло 60, поворачивает толкатель 58 и фиксирует в этом положении пра- вым рычажком 63 с помощью паза 64, взаимодействующего с правым концом коромысла 60, при этом толкатель 58 i

находится выше верхнего уровня полО сы 39 (фиг. 5).

В крайнем левом положении штока. 5 силового цилиндра 4 включается конечный выключатель 44 крайнего левого положения штока 5, который дает сигнал на реверс штока 5 силового цилиндра 4,

Под действием усилия пружины 47 шток 9 по подшипникам скольжения 46 перемещается вправо относительно штанги 10, при этом утапливатель полос 54 под действием пружины 55 перемещается вверх в исходное положение .

При дальнейшем движении вправо штанги 10 по опорным роликам 11 утапливатель полос 54 и толкатель 58 проходят над рольгангом 1, по которому уже может перемещаться следующая полоса 39.

В конце штанги 10 ролик 73, взаимодействуя с линейкой 75 через рычаг 72 и валик 66, поворачивает рычаг 67.

Рычаг 67 через шарик 68, преодолевая усилие пружины 69, воздействует на коромысло 60, поворачивает толкатель 58 и фиксирует в этом положении левым рычажком 62 с помощью паза 64, взаимодействующего с левым концом коромысла 60, при этом тол;Катель 58 возвращается в исходное вертикальное положение (фиг. 1 и 3)

В крайнем правом положении штока 5 силового цилиндра 4 включается конечный выключатель 43 исходного (правого) положения, который дает

разрешение на повторение цикла укладки очередной полосы 39.

После набора количества полос, определяемых высотой полезного пространства кассеты, и опускания поддержива ющего стола 25, срабатывает конечный выключатель 42 крайнего (нерабочего) положения стола 25, который дает сигнал об окончании цикла набора кассеты 30.

0 Кассета 30 снимается со станка вверх цеховым грузоподъемн1Ф1 Средством, при этом штыри 26 с подшипниками 27 не препятствуют съему кассеты, так как последняя имеет в дон5 ной части отверстия для прохода

штырей 26 с площадками 27, а полосы 39 снимаются с поддерживающего сто. ла 25. При этом планки 33 выходят из взаимодействия с подпружиненны- ми стопорами 35 и, поворачиваясь вокруг шарнира 32, не препятствуют съему кассеты 30.

Устройство приводится в исходное положение и цикл может повторяться. Применение предложенного устройства обеспечивает укладку изделий различных размеров без переналадки устройства, уровень верха опушенной полосы всегда постоянен и не зависит от толщины полос, а сами полосы в

плане устанавливаются по двум сторонам: торец - по образующей упорного ролика, а продольная сторона - по ходу толкателей, причем наличие двух толкателей при передвижении полосы 35 по рольгангу и планкам выравнивает положения полосы, если даже последняя была уложена на рольганге косо.

V/////////////////////////////,

// //

IT

Фие 1

26

W///7/77777/////////////////////,

иг. 2

6-6 П

1/г.З

75

Фие. 6

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамповочный комплекс | 1988 |

|

SU1609537A1 |

| Сборочная линия | 1985 |

|

SU1255352A1 |

| Линия для сборки узлов | 1989 |

|

SU1722771A1 |

| Способ обработки длинномерного проката и автоматический комплекс для его осуществления | 1987 |

|

SU1625557A1 |

| Полуавтомат для сборки секаторов | 1982 |

|

SU1144830A1 |

| Штамповочный комплекс | 1981 |

|

SU1015991A1 |

| Устройство для загрузки плоских изделий,преимущественно заготовок радиодеталей | 1985 |

|

SU1307619A1 |

| Установка для резки листового проката | 1987 |

|

SU1470468A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Загрузочное устройство | 1987 |

|

SU1437184A1 |

Д

t/e.8

X

69

68

Рие 9

Авторы

Даты

1984-11-15—Публикация

1982-08-24—Подача