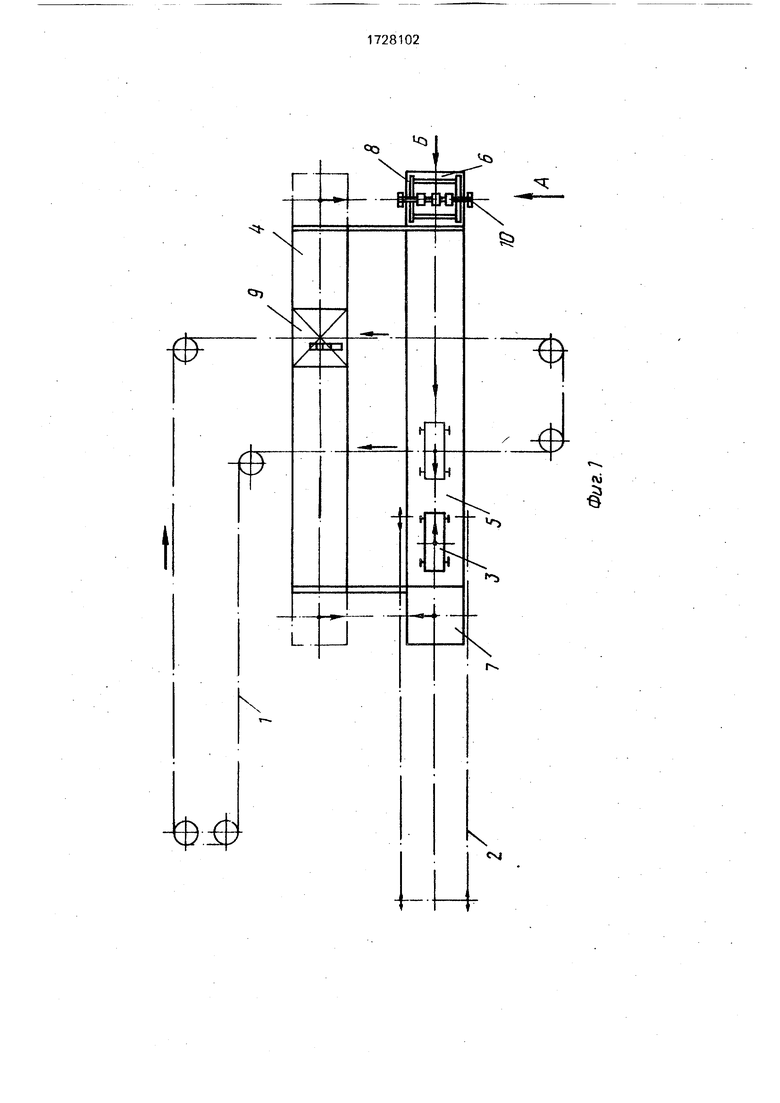

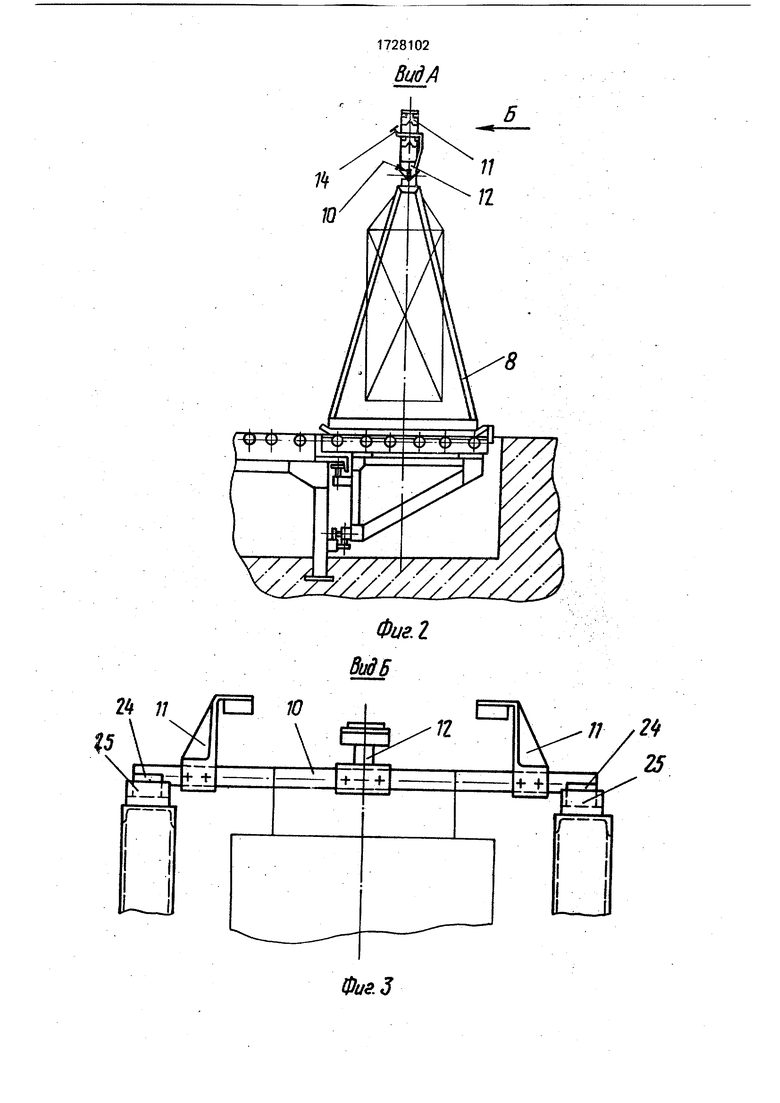

подъемный стол 9, расположенный в месте пересечения напольного конвейера с ветвью подвесного конвейера 1, и штангу-спутник 10 для навешивания изделий.

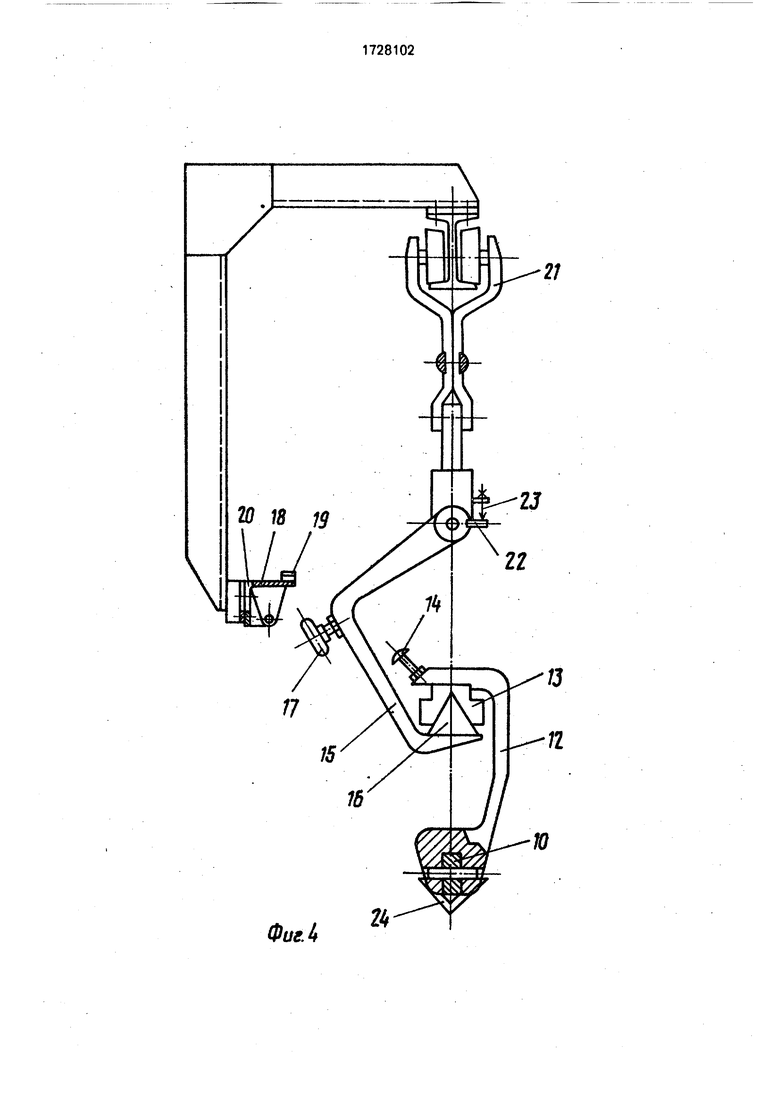

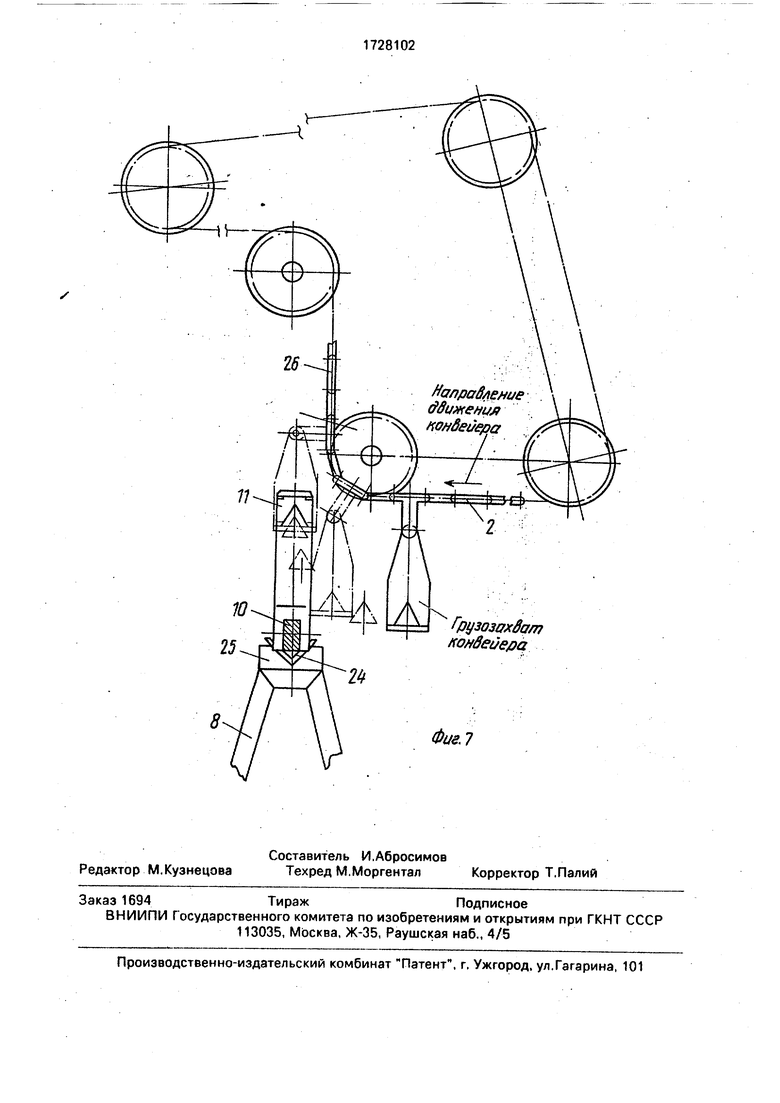

Штанга-спутник 10 имеет по концам V- образные опоры 24, установленные с возможностью взаимодействия с ответными элементами 25 спутника 8 напольного кон- вейера и грузозахватами конвейерного перегружателя 3. На штанге-спутнике 10 имеются также два скобообразных кронштейна 11, расположенных на ее концевых участках, и один центральный кронштейн 12, имеющий сухарь 13с V-образным пазом и регулируемый упор 14, установленный с возможностью взаимодействия с поворотным грузозахватом 15 подвесного конвейера 1. Поворотный грузозахват 15 имеет на конце призматический выступ 16 для взаимодействия с V-образным пазом сухаря центрального кронштейна и ролик 17, закрепленный в средней его части с возможностью взаимодействия с элементами механизма угловой фиксации грузозахвата 15, расположенными над подъемным столом 9 напольного конвейера и выполненным в виде рычага 18, поворотного вокруг оси, параллельной оси поворота грузозахвата 15, и снабженного элементами возврата рычага в исходное положение, выполненными в виде противовеса 19, и копирной линейки 20, средний участок рабочей поверхности которой составляет обращенная вверх поверхность плеча рычага 18. Конвейерный перегружатель 3 содержит каретку, перемещающуюся в горизонтальной плоскости и снабженную двумя грузозахватами, соответствующими концевым опорам 24 штанги 10 и выполненными с возможностью вертикального перемеще- ния,Трасса вертикально-замкнутого подвесного конвейера 2 имеет вертикальный участок 26 вместо перегрузки штанги-спутника 0 со спутника 8 на конвейер 2.

На тяговых элементах конвейера 2 с определенным шагом закреплено по два грузозахвата, соответствующих по своему расположению и устройству кронштейнам 11 штанги-спутника 10.

Работа конвейерной системы происходит в режиме периодического движения. Штанга-спутник 10, установленная своими V-образными опорами 24 в ложементы 25 спутника 8 напольного конвейера, загружается одной или несколькими деталями, подлежащими обработке (см. фиг. 1). При этом два боковых кронштейна 11 и центральный кронштейн 12 свободны.

Спутник 8 транспортируется по трассе напольного конвейера с совершением соответствующих технологических операций с позиции подвижного стола 6 на позицию

подвижного стола 7, где выстаивает в ожидании грузозахватов подвесного конвейера 2,

Последние при своем движении на вертикальном участке 26 трассы конвейера вво0 дятся в зацепление кронштейнами 11, в результате чего штанга-спутник подхватывается, снимается со спутника 8 и далее транспортируется по трассе для выполнения очередных технологических операций.

5 При этом центральный кронштейн 12 и концевые опоры 24 штанги-спутника 10 остаются свободными. После выполнения технологических операций штанга-спутник 10 горизонтальным участком трассы кон0 вейера 2 доставляется в зону действия весного перегружателя 3, который, взаимодействуя своими грузозахватами с V- образными концевыми опорами 24 штанги- спутника, осуществляет перегрузку

5 последней на подошедший грузозахват 15 подвесного конвейера 1. Зацепление в этом случае происходит за центральный кронштейн 12.

Свободный спутник 8 напольного кон0 вейера с помощью подвижного стола 7 транспортируется в зону действия ветки 4 напольного конвейера и подается на подъемный стол 9 для разгрузки подвесного конвейера 1, где выстаивает в ожидании

5 грузовой каретки грузозахват 15, которой несет на себе штангу-спутник 10 с деталями, проходящими обработку на подвесном конвейере. Подвесной конвейер 1 доставляет грузонесущую штангу на позицию, соответ0 ствующую положению подъемного стола 9. Подъемный стол 9 со спутником 8 совершает ход вверх (см. фиг. 4-6), ложементы 25 спутника 8 контактируют с V-образными концевыми опорами 24 штанги-спутника 10,

5 удерживаемой за центральный кронштейн грузозахватом грузовой каретки 21 подвесного конвейера 1.

При дальнейшем движении вверх штанга-спутник 10 снимается с сухаря грузозах0 вата 15. упором 14 центрального кронштейна 12 воздействует на грузозахват и отклоняет его. Ролик 17 грузозахвата отклоняет поворотный рычаг 18 механизма уг- лозой фиксации грузозахвата и проходит

5 над копирной линейкой 20. Рычаг 18 под действием противовеса 19 возвращается в исходное положение. При опускании стола 9 грузозахват 15 фиксируется в откинутом положении копирной линейкой 20, средний участок рабочей поверхности которой составляет обращенная вверх поверхность плеча рычага 18, при этом освобождается центральный кронштейн 12 штанги-спутника 10.

Стол 9 продолжает движение вниз, со- вмещая свою рабочую плоскость с рабочей плоскостью напольного конвейера. Подвесной конвейер 1 совершает перемещение на один шаг, ролик 17 грузозахвата 15 съезжает с копиркой линейки 20 и грузозахват 15 под действием центра масс восстанавливается в исходное положение, контролируемое планкой 22 и регулируемым упором 23.

Спутник 8 со штангой-спутником 10 перемещается по ветви 4 напольного конвей- ера и после выполнения очередных технологических операций с помощью подвижного стола 6 доставляется на позицию разгрузки штанги-спутника и загрузки новыми деталями. В дальнейшем цикл повто- ряется.

Предлагаемая конвейерная система позволяет осуществить циклическое перемещение деталей по нескольким технологическим участкам с автоматиче- ской их загрузкой и разгрузкой.

Автоматизация перемещения деталей по технологическим участкам за счет использования широких функциональных возможностей транспорта данной системы и применения простых механических устройств позволит исключить применение монотонного тяжелого ручного труда в небезопасных условиях.

Система позволяет значительно расши- рить ее функциональные возможности путем увеличения числа . подвесных конвейеров, обслуживаемых одним напольным конвейером.

Формулаизобретения

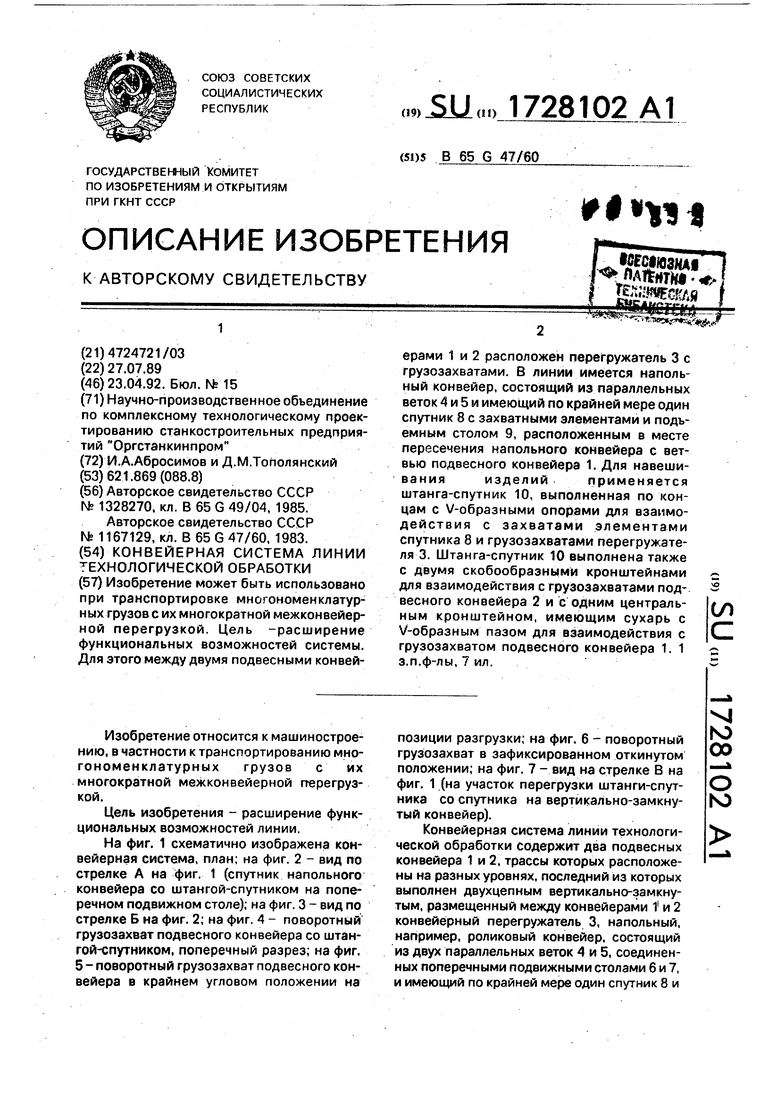

1. Конвейерная система линии технологической обработки, включающая по крайней мере, два подвесных конвейера с грузозахватами и размещенный между ними конвейерный перегружатель с грузозах- ватами, отличаю щаясятем, что, с целью

расширения функциональных возможностей за счет обеспечения раздачи обрабатываемых деталей на любое количество технологических участков для обработки на стационарных рабочих местах, она снабжена напольным конвейером с установленным на нем по крайней мере одним спутником с захватными элементами и подъемным сто- лом, расположенным в месте пересечения напольного конвейера с ветвью из подвесных конвейеров, и штангой-спутником для навешивания изделий, выполненной по концам с V-o б разными опорами, установленными с возможностью взаимодействия с захватными элементами спутника напольного конвейера и грузозахватами перегружателя, с двумя скобообразными кронштейнами для взаимодействия с грузозахватами одного из подвесных конвейеров и с одним, центральным кронштейном, имеющим сухарь с V-образ- ным пазом для взаимодействия с грузозах- ватом другого подвесного конвейера.

2. Система по п. 1,отличающаяся тем, что она снабжена расположенным над подъемным столом механизмом угловой фиксации грузозахвата подвесного конвейера, взаимодействующего с центральным кронштейном штанги-спутника, а центральный кронштейн штанги-спутника - регулируемым упором, установленным с возможностью взаимодействия с грузозах- ватом подвесного конвейера, выполненным поворотным в вертикальной плоскости и имеющим на конце призматический выступ для взаимодействия с V-образным пазом сухаря центрального кронштейна и ролик для взаимодействия с механизмом угловой фиксации, при этом последний выполнен в виде поворотного вокруг оси, параллельной оси поворота грузозахвата подвесного конвейера, рычага с опорной поверхностью и с элементом его возврата е исходное положение и копирной линейки с проемом для размещения опорной поверхности рычага.

ВидА

| название | год | авторы | номер документа |

|---|---|---|---|

| Гибкая автоматическая гальваническая линия | 1991 |

|

SU1787177A3 |

| Подвесной грузонесущий конвейер | 1988 |

|

SU1616846A1 |

| Перегрузочное устройство тары | 1986 |

|

SU1418212A1 |

| Конвейерная система | 1983 |

|

SU1106761A1 |

| Устройство для загрузки и разгрузки подвесного конвейера | 1986 |

|

SU1373648A1 |

| Подвеска грузонесущего конвейера | 1985 |

|

SU1286467A1 |

| Устройство для транспортирования изделий | 1987 |

|

SU1532468A1 |

| Устройство для передачи штучных грузов | 1981 |

|

SU971745A1 |

| Подвеска грузоведущего подвесного конвейера | 1988 |

|

SU1602813A1 |

| СПОСОБ РАЗРАБОТКИ И ПОДЗЕМНОГО ИСПОЛЬЗОВАНИЯ УГЛЯ ПО СИСТЕМЕ ДОЛИНСКОГО, РСД, СПОСОБ РАЗРАБОТКИ НАРУШЕННЫХ ПЛАСТОВ, ПОДЗЕМНЫЙ ГЕНЕРАТОР ЭЛЕКТРОЭНЕРГИИ (ВАРИАНТЫ), ЗАБОЙНЫЙ СКРЕБКОВЫЙ КОНВЕЙЕР, СВАРНОЙ РЕШТАК СКРЕБКОВОГО КОНВЕЙЕРА, СПАРЕННАЯ ЦЕПЬ СКРЕБКОВОГО КОНВЕЙЕРА, СПОСОБ УПРАВЛЕНИЯ КОМПЛЕКСОМ ДЛЯ БЕЗЛЮДНОЙ ВЫЕМКИ УГЛЯ | 2002 |

|

RU2244829C2 |

Фи&З

Фиг. 6

Авторы

Даты

1992-04-23—Публикация

1989-07-27—Подача