Предлагается усовершенствованный способ получения пентаэритрита, который находит применение для синтеза алкидных смол, смазочных масел, пластификаторов, пентапласта и других продуктов.

Цель изобретения увеличение выхода пентаэритрита, повышение производительности процесса и снижение энергозатрат на стадии конденсации.

Поставленная цель достигается тем, что в способе получения пентаэритрита из формальдегида и ацетальдегида путем конденсации в водной среде в присутствии щелочного конденсирующего агента при молярном соотношении между формальдегидом и ацетальдегидом 3,95-6,0:1 с последующей нейтрализацией продукта, удалением остаточного (избыточного) формальдегида отгонкой из конденсационного раствора, кристаллизацией технического пентаэритрита из упаренного раствора, перекристаллизацией полученного технического пентаэритрита с последующей промывкой и сушкой товарного пентаэритрита, выделением формиатов щелочных или щелочно-земельных металлов и возвращением всех маточников и промывных вод на стадию упаривания конденсационного раствора ацетальдегид вводят в циркулирующую реакционную смесь в линию нагнетания циркуляционного насоса после термостатирования исходного водного раствора формальдегида и щелочного агента при суммарном времени дозирования ацетальдегида и выдерживании реакционной массы 36-40 мин и соотношении объемной скорости циркуляции реакционной массы и объемной скорости дозирования ацетальдегида 100-490:1.

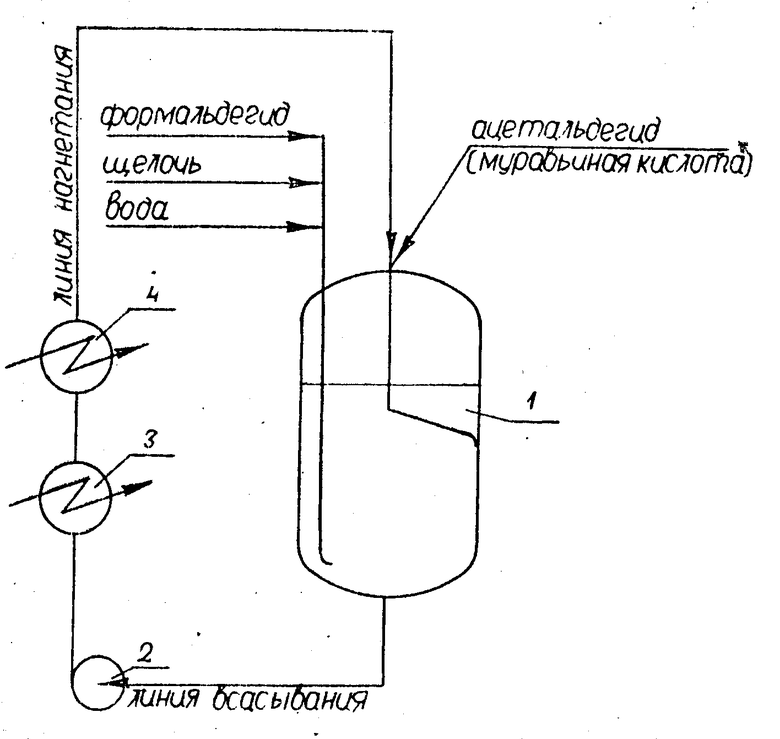

На чертеже приведена принципиальная схема реакционного узла синтеза пентаэритрита.

П р и м е р 1. В лабораторный реактор 1 (V 1 л) периодического типа (см. чертеж), снабженный выносным циркуляционным контуром для поддержания температуры реакционной массы путем нагрева в подогревателе или охлаждения в холодильнике и обеспечения перемешивания в реакторе, при температуре 25оС подают 322 г 25%-ного водного раствора формальдегида (2,68 моль формальдегида и 13,42 моль воды), 330,5 г 8%-ного водного раствора гидроокиси кальция [0,357 моль (Са(ОН)2 и 16,89 моль воды] 152,5 г воды (8,47 моль), приводят в действие циркуляционный насос 2 (при этом скорость циркуляции реакционной массы составляет 51,3·10-3 м3/ч). Смесь термостатируют при температуре 40оС. Концентрация формальдегида в водном растворе составляет 10 мас.

Затем в циркулирующую реакционную смесь после теплообменников 3 и 4 в линию нагнетания циркуляционного насоса подают ацетальдегид. Общее малярное отношение введенных в реактор формальдегида и ацетальдегида равно 3,95:1. Ацетальдегид дозируют в реактор в течение 23 мин со скоростью 0,105·10-3 м3/ч, что соответствует отношению скорости циркуляции реакционной массы к скорости дозирования ацетальдегида как 490:1. Кратность циркуляции реакционного объема составляет 73,3 ч-1. Общее количество подаваемого в реактор ацетальдегида 29,85 г (0,678 моль). После подачи ацетальдегида реакционный раствор продолжает реагировать при непрерывной циркуляции еще в течение 16 мин. В течение всего времени реакции температуру реакционной смеси поддерживают 40оС. После окончания реакции реакционный раствор быстро нейтрализуют добавлением кислоты до рН 6,3. Выход пентаэритрита на этой стадии 96,0% Производительность единицы объема реактора 139,9 кг ПЭ/м3 ·ч.

После выделения пентаэритрита известными приемами, а именно, удалением остаточного (избыточного) формальдегида отгонкой из конденсационного раствора при давлении от 0,01 до 0,8 МПа и температуре от 300 до 445 К, упариванием конденсационного раствора до плотности 1,11-1,20 г/см3, кристаллизацией технического пентаэритрита из упаренного раствора, перекристаллизацией полученного технического пентаэритрита с последующей промывкой и сушкой товарного пентаэритрита, выделением формиатов и возвращением всех маточников и промывных вод на стадию упаривания конденсационного раствора, получают продукт, соответствующий требованиям ГОСТ 9286-89: tпл. 259оС, массовая доля золы 0,005 мас. цветность плава по платиново-кобальтовой шкале 50 ед. Выход пентаэритрита после выделения 95,5%

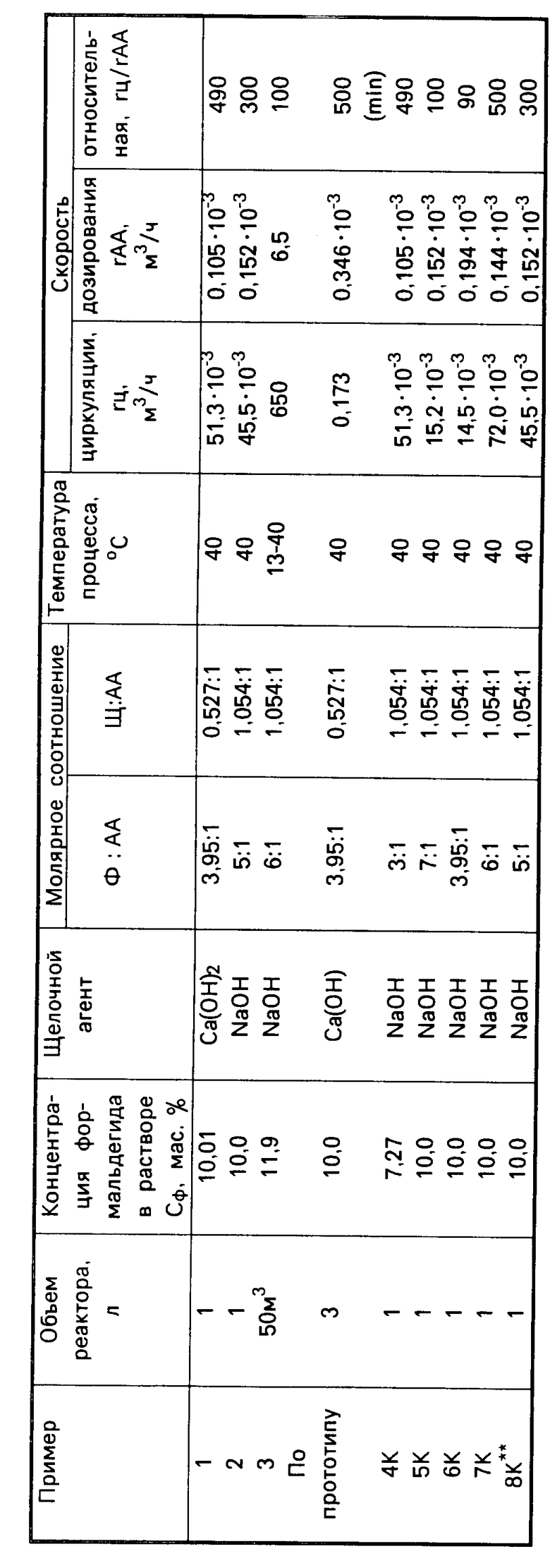

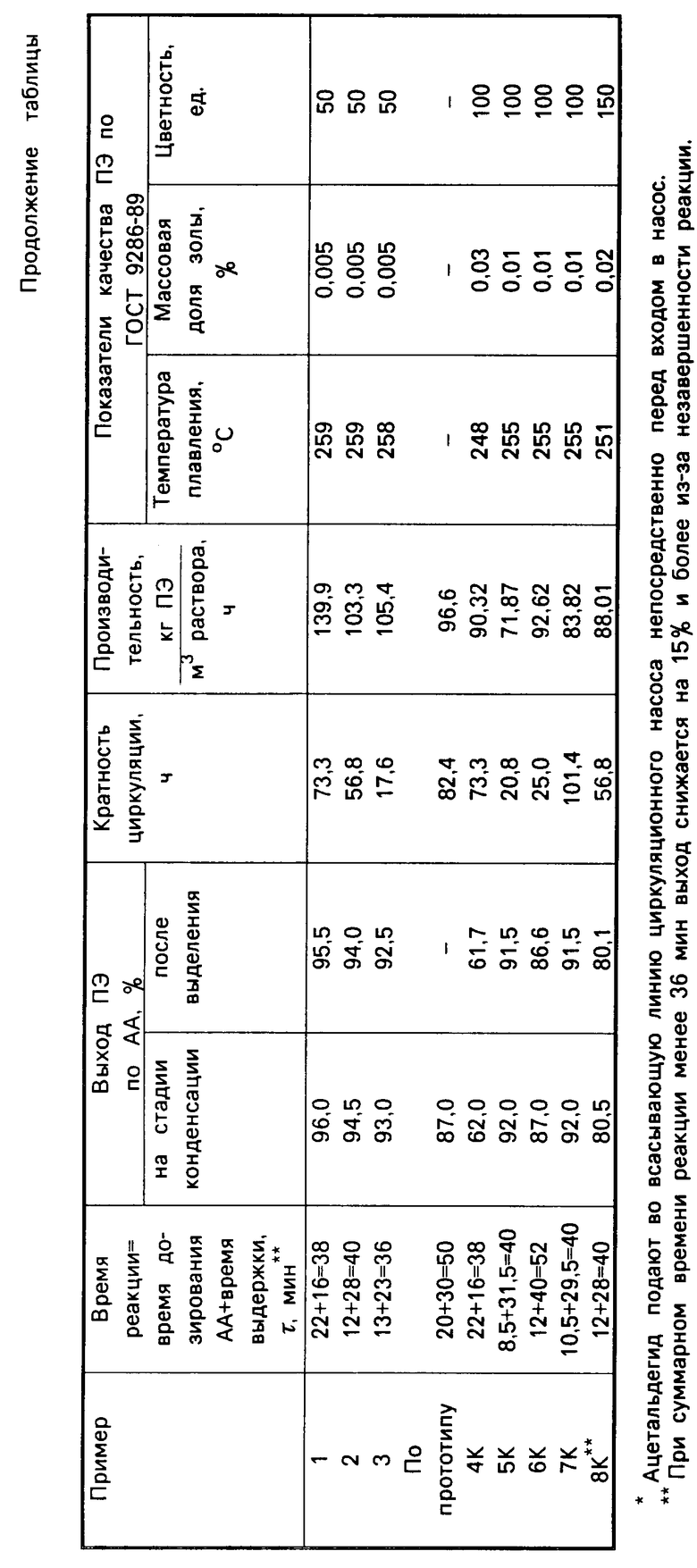

В таблице представлены примеры осуществления способа по изобретению, известного способа (прототипа), контрольные примеры.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПЕНТАЭРИТРИТА | 1966 |

|

SU177868A1 |

| Способ получения пентаэритрита | 1989 |

|

SU1728215A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНЗАЭРИТРИТА | 1992 |

|

RU2054409C1 |

| Способ получения ди-или полиоксисоединений | 1974 |

|

SU905225A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНТАЭРИТРИТА | 1991 |

|

RU2026853C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНТАЭРИТРИТА С ИСПОЛЬЗОВАНИЕМ ПАРАФОРМАЛЬДЕГИДА | 2010 |

|

RU2440324C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНТАЭРИТРИТА С СОДЕРЖАНИЕМ ОСНОВНОГО ВЕЩЕСТВА БОЛЕЕ 98 МАС.% И ПЕНТАЭРИТРИТА, ОБОГАЩЕННОГО ДИПЕНТАЭРИТРИТОМ В КОЛИЧЕСТВЕ 5-20 МАС.% | 2002 |

|

RU2208009C1 |

| Способ выделения пентаэритрита,дипентаэритрита и полипентаэритрита | 1979 |

|

SU857102A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНТАЭРИТРИТА | 2000 |

|

RU2181353C2 |

| Способ получения ди- или полиоксисоединений | 1978 |

|

SU1036720A1 |

Использование: в качестве полупродукта для синтеза алкидных смол, смазочных масел, пластификаторов, пентапласта. Сущность изобретения: продукт - пентаэритрит, БФ C5H1 2O4, выход 93 - 96%, производительность 105 - 140 кг ПЭ/м3 раствора•ч. т. пл. 258 - 259oС. Реагент 1: формальдегид. Реагент 2: ацетальдегид. Реагент 3: щелочной агент. Условия реакции: реагент 2 вводят в циркулирующую реакционную смесь в линию нагнетания циркуляционного насоса после термостатирования исходного водного раствора реагента 1 и реагента 3 при суммарном времени дозирования реагента 2 и выдерживания реакционной массы 36 - 40 мин и соотношении объемной скорости циркуляции реакционной массы и объемной скорости дозирования реагента 2 (100 - 490):1. 1 табл., 1 ил.

СПОСОБ ПОЛУЧЕНИЯ ПЕНТАЭРИТРИТА из формальдегида и ацетальдегида путем конденсации в водной среде в присутствии щелочного конденсирующего агента при молярном соотношении между формальдегидом и ацетальдегидом (3,95 - 6,0) : 1 с последующей нейтрализацией продукта, удалением остаточного (избыточного) формальдегида отгонкой из конденсационного раствора, кристаллизацией технического пентаэритрита из упаренного раствора, перекристаллизацией полученного технического пентаэритрита с последующей промывкой и сушкой товарного пентаэритрита, выделением формиатов щелочных или щелочно-земельных металлов и возвращением всех маточников и промывных вод на стадию упаривания конденсационного раствора, отличающийся тем, что, с целью увеличения выхода пентаэритрита, повышения производительности процесса и снижения энергозатрат на стадии конденсации, ацетальдегид вводят в циркулирующую реакционную смесь в линию нагнетания циркуляционного насоса после термостатирования исходного раствора формальдегида и щелочного агента при суммарном времени дозирования ацетальдегида и выдерживании реакционной массы 36 - 40 мин и соотношении объемной скорости циркуляции реакционной массы и объемной скорости дозирования ацетальдегида (100 - 490) : 1.

| Авторское свидетельство СССР N 450472, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| ДЕФОРМИРУЕМЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ-Ф>& ПАТЕНТ!;а •<" Tz::ii;!4EC::AnE-iSAnOTEK/\'! k | 0 |

|

SU173419A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1996-03-27—Публикация

1991-05-21—Подача