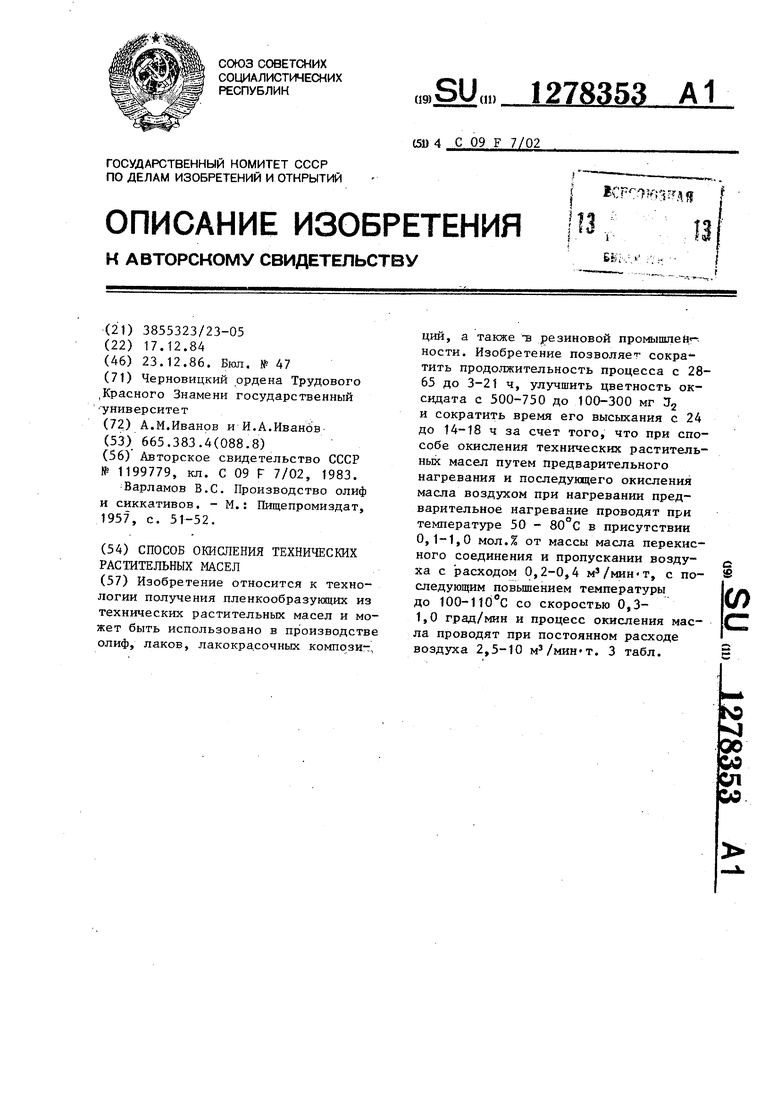

Изобретение относится к технологии олучения пленкообразующих из техниеских растительных масел путем их идкофазного окисления воздз хом при агревании и может быть использова- 5 но в производстве олиф, лаков, лакорасочных композиций, а также в резиновой промьшшенности.

Цель изобретения - сокращение проолжительности процесса, улучшение 10 цветности и повышение скорости высыхания оксидата.

Сырьё - некондиционные подсолнечное, хлопковое, соевое и льняное масла без какой-либо предварительной 15 очистки и подгЬтовки.

Добавки - технические органические и неорганические пероксиды с содержанием основного вещества не менее 90%, а также техническая 20- 20 33%-ная перекись водорода (водные растворы).

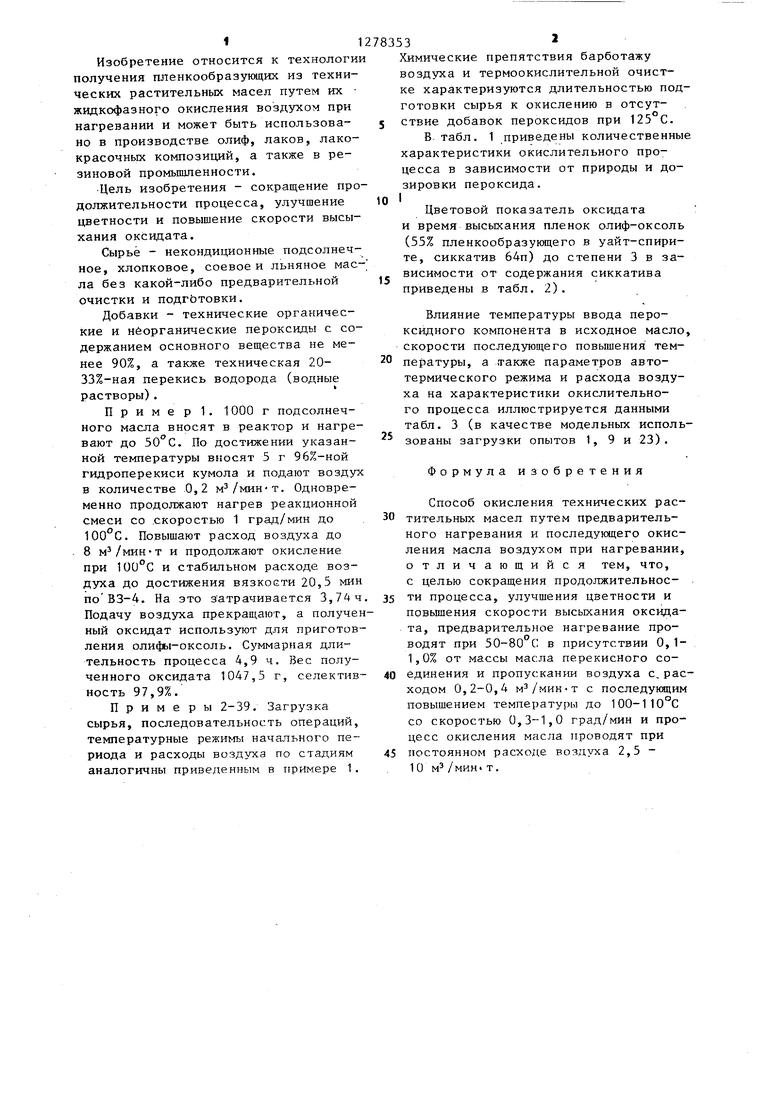

Приме р 1, 1000 г подсолнечного масла вносят в реактор и нагревают до 50 С. По достижении указанной температуры вносят 5 г 96%-ной гидроперекиси кумола и подают воздух в количестве 0,2 м /мин-т. Одновременно продолжают нагрев реакционной смеси со .скоростью 1 град/мин до 30 100 С. Повышают расход воздуха до 8 м /мин Т и продолжают окисление при 10и°С и стабильном расходе воздуха до достижения вязкости 20,5 мин по ВЗ-4. На это з атрачивается 3,7 ч. 35 Подачу воздуха прекращают, а полученный оксидат используют для приготовления олифы-оксоль. Суммарная длительность процесса 4,9 ч. Вес полученного оксидата 1047,5 г, селектив- 40 ность 97,9%.

Примеры 2-39. Загрузка сырья, последовательность операций, температурные режимь: начального периода и расходы воздуха по стадиям 45 аналогичны приведенным в примере 1.

Химические препятствия барботажу воздуха и термоокислительной очистке характеризуются длительностью подготовки сырья к окислению в отсутствие добавок пероксидов при 125 С.

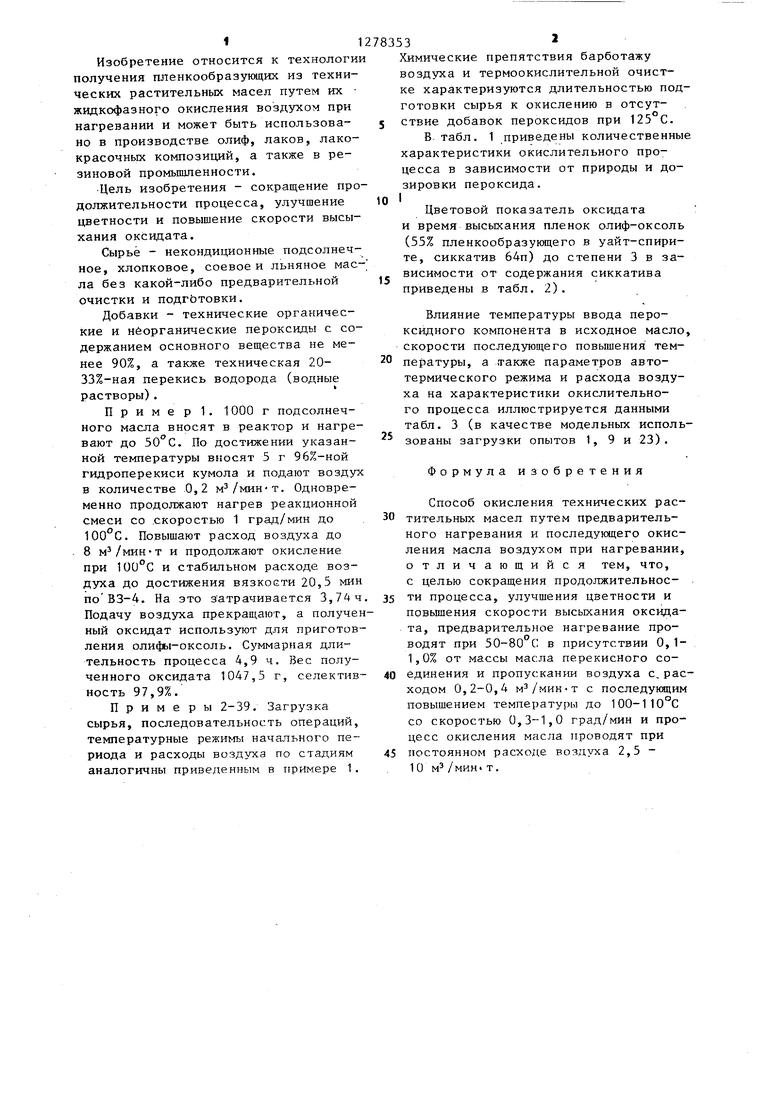

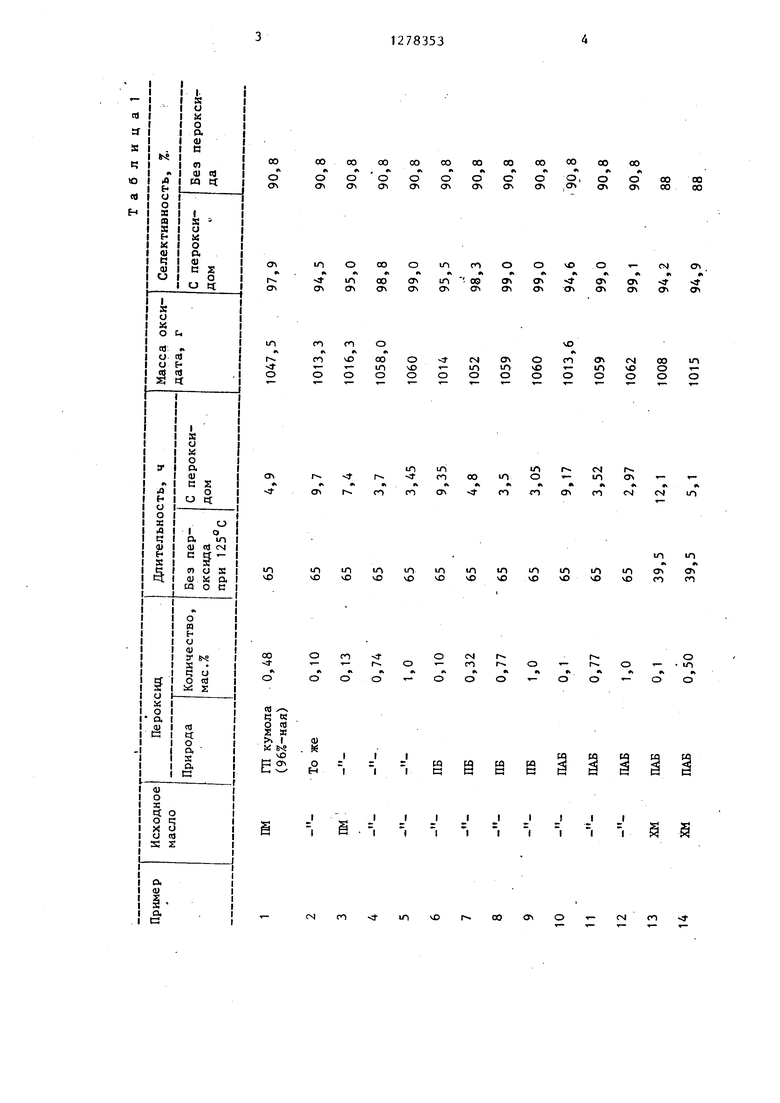

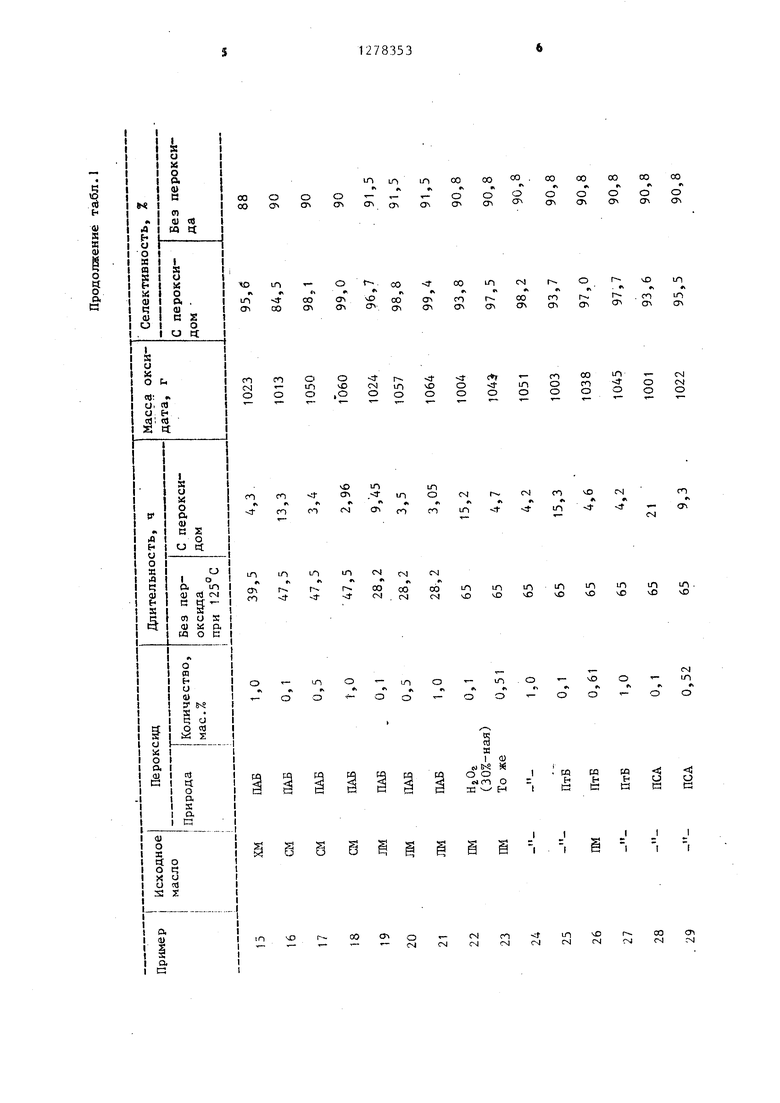

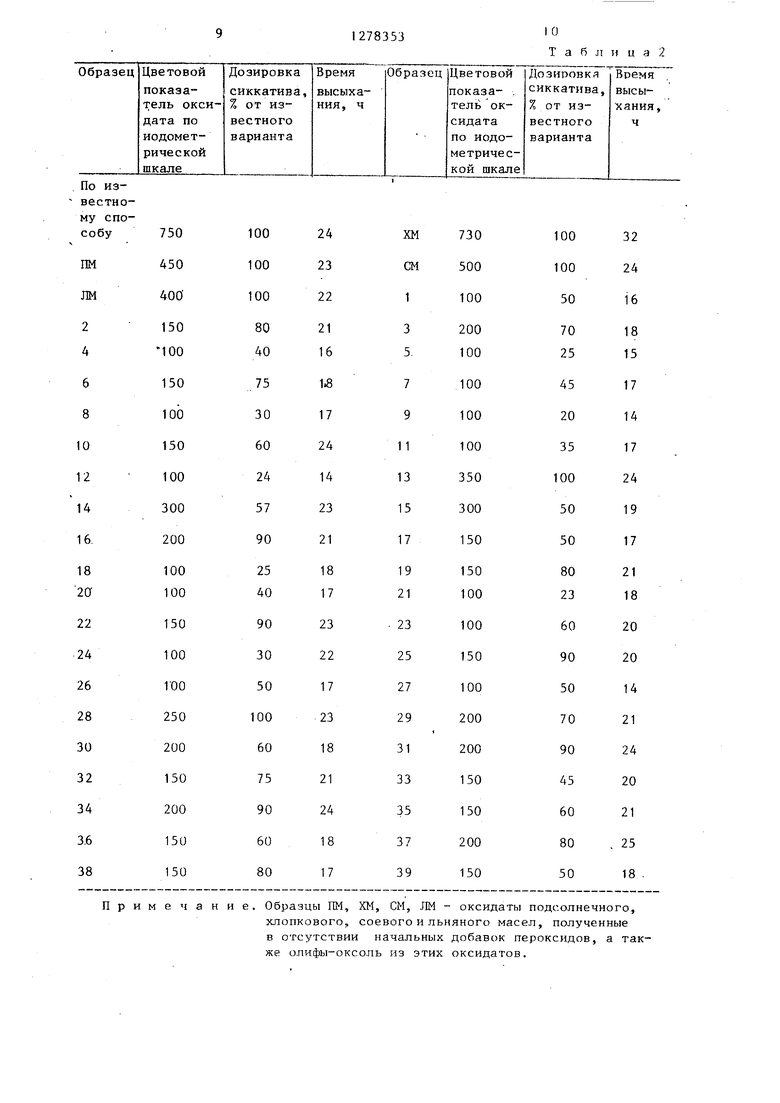

В табл. 1 приведены количественны характеристики окислительного процесса в зависимости от природы и дозировки пероксида. I

Цветовой показатель оксидата и время выськания пленок олиф-оксоль (55% пленкообразующего в уайт-спирите, сиккатив 64п) до степени 3 в зависимости от содержания сиккатива приведены в табл. 2).

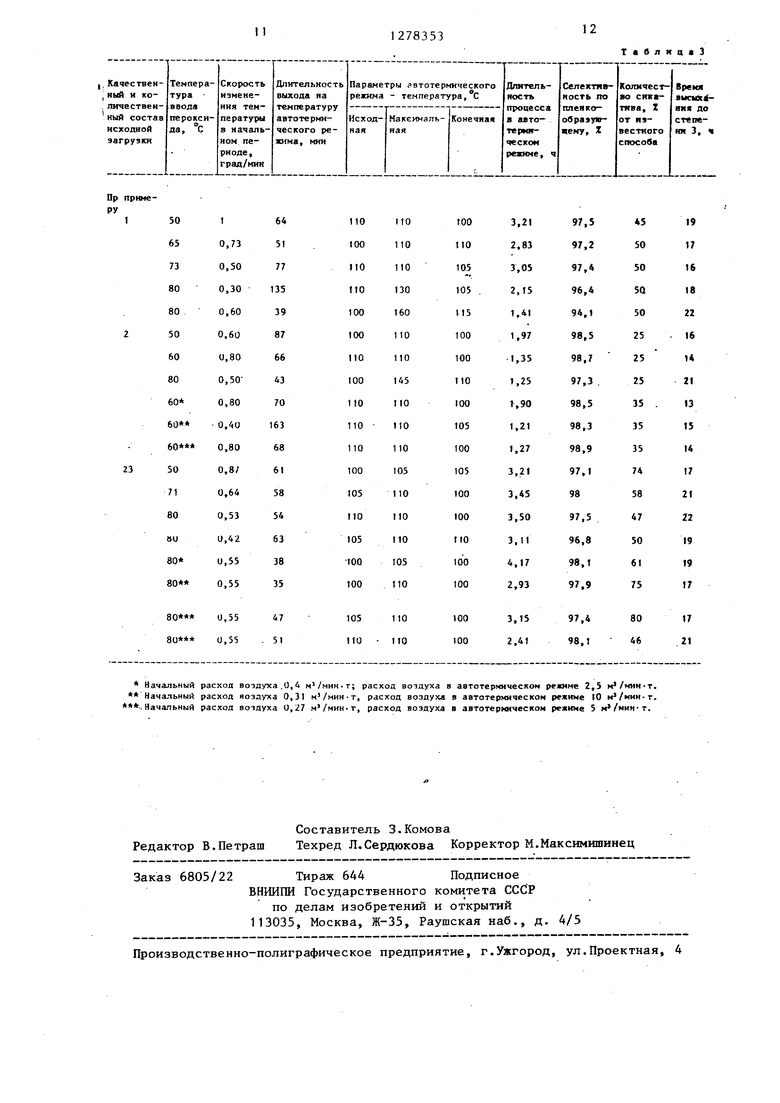

Влияние температуры ввода перо- ксидного компонента в исходное масло скорости последующего повышения температуры, а .также параметров автотермического режима и расхода воздуха на характеристики окислительного процесса иллюстрируется данными табл. 3 (в качестве модельных использованы загрузки опытов 1, 9 и 23).

Формула изобретения

Способ окисления технических растительных масел путем предварительного нагревания и последующего окисления масла воздухом при нагревании, отличающийся тем, что, с целью сокращения продолжительное- ти процесса, улучшения цветности и повьшения скорости высыхания оксидата, предварительное нагревание проводят при 50-80 С в присутствии О,1- 1,0% от массы масла перекисного соединения и пропускании воздуха с, расходом 0,2-0,4 м /мин Т с последукщим повышением температуры до 100-110°С со скоростью 0,3-1,0 град/мин и процесс окисления масла проводят при постоянном расходе воздтаа 2,5 10 М /МИН т.

к

V

о

. о. к

00

«s

о o

vO

Оч

- Гч1 1Л 1Л

m CN го о о о о

(N

ю

vO

О -«ч ч

- о

ё

О «- го со

ОС

00

ОО

00

ОО

00

00

ОО

о a

о сг

о

СУ

о

СТЧ

о о

о

o,

о а

о

04

ОО

ю

CTN

vO

а

VC

о

го

А

о т

чО

ет

ш

го ел

fs

ю

CTN

ш

Оч

CN о 1Л о О СП

со го о - сч о о о о о о

.S

vO

1Л

т

А

00

го

СУ1

«ч

v

in

. O

1Л

чО

«Л vO

in o

in

v

1Л

vX}

in

Ю 40

о

«s

ш о

о ЪА

- сэ

со

vO

О

к

м

в

d

«I

0)

гI

ч

о

со о

vT

со

in

со го

г

го

00

со

о

со

хлопкового,, соевого и льняного масел, полученные в отсутствии начальных добавок пероксндов, а также олифы-оксоль из этих оксидатов.

Т а б л и ц а 2

ТабляоаЗ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ оксидации растительногоМАСлА | 1979 |

|

SU810748A1 |

| Способ совместного окисления растительных масел с инденкумароновой смолой | 1984 |

|

SU1244161A1 |

| СПОСОБ ОКИСЛЕНИЯ РАСТИТЕЛЬНЫХ МАСЕЛ | 2013 |

|

RU2531283C1 |

| Способ окисления растительного масла | 1983 |

|

SU1199779A1 |

| СПОСОБ ОКИСЛЕНИЯ РАСТИТЕЛЬНОГО МАСЛА ИЛИ ЕГО СМЕСЕЙ С ЖИРАМИ | 2002 |

|

RU2213758C1 |

| Способ окисления растительных масел | 1989 |

|

SU1819282A3 |

| Способ получения пленкообразующего | 1980 |

|

SU963989A1 |

| Способ получения талловой олифы | 1980 |

|

SU887608A1 |

| Способ окисления соевого масла | 1989 |

|

SU1756326A1 |

| Лаковая композиция для покрытия резиновых изделий | 1985 |

|

SU1381142A1 |

Изобретение относится к технологии получения пленкообразующих из технических растительных масел и может быть использовано в производстве олиф, лаков, лакокрасочных композиций, а также -в резиновой промышлей - ности. Изобретение позволяет сокра тить продолжительность процесса с 28- 65 до 3-21 ч, улучшить цветность ок- сидата с 500-750 до 100-300 мг Jj и сократить время его высыхания с 24 до 14-18 ч за счет того, что при способе окисления технических растительных масел путем предварительного нагревания и последующего окисления масла воздухом при нагревании предварительное нагревание проводят при температуре 50 - 80°С в присутствии 0,1-1,0 мол.% от массы масла перекис- ного соединения и пропускании воздуха с расходом 0,2-0,4 м /мин-т, с последующим повьшением температуры до 100-110 С со скоростью 0,3- 1,0 град/мин и процесс окисления масла проводят при постоянном расходе воздуха 2,5-10 м /мин т. 3 табл. § (У) ND Kj 00 00 ел

| Способ окисления растительного масла | 1983 |

|

SU1199779A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Варламов B.C | |||

| Производство олиф и сиккативов | |||

| - М.: Пищепромиздат, 1957, с | |||

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

Авторы

Даты

1986-12-23—Публикация

1984-12-17—Подача