диске 9. Диск установлен на ролике подающего механизма 8. При вращении диска тяга

перемещает рамку и проволока совершает колебательные движения. 1 з.п. ф-лы, 3 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сварки с колебаниями электрода | 1986 |

|

SU1360932A1 |

| Устройство для сварки неплавящимся электродом с подачей присадочной проволоки | 1982 |

|

SU1031698A1 |

| Горелка для дуговой сварки | 1990 |

|

SU1798081A1 |

| СПОСОБ СВАРКИ КОРПУСНЫХ КОНСТРУКЦИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1996 |

|

RU2089364C1 |

| Автомат для сварки и способ его перемещения | 1988 |

|

SU1556854A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОДУГОВОЙ ПРИВАРКИ ТРУБ К ТРУБНЫМ ДОСКАМ | 1966 |

|

SU216869A1 |

| СПОСОБ СБОРКИ И СВАРКИ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2129940C1 |

| Горелка для дуговой обработки | 1979 |

|

SU846166A1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ СВАРОЧНОЙ ПРОВОЛОКИ | 2009 |

|

RU2396154C1 |

| ГОРЕЛКА ДЛЯ ДУГОВОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 1990 |

|

RU2038934C1 |

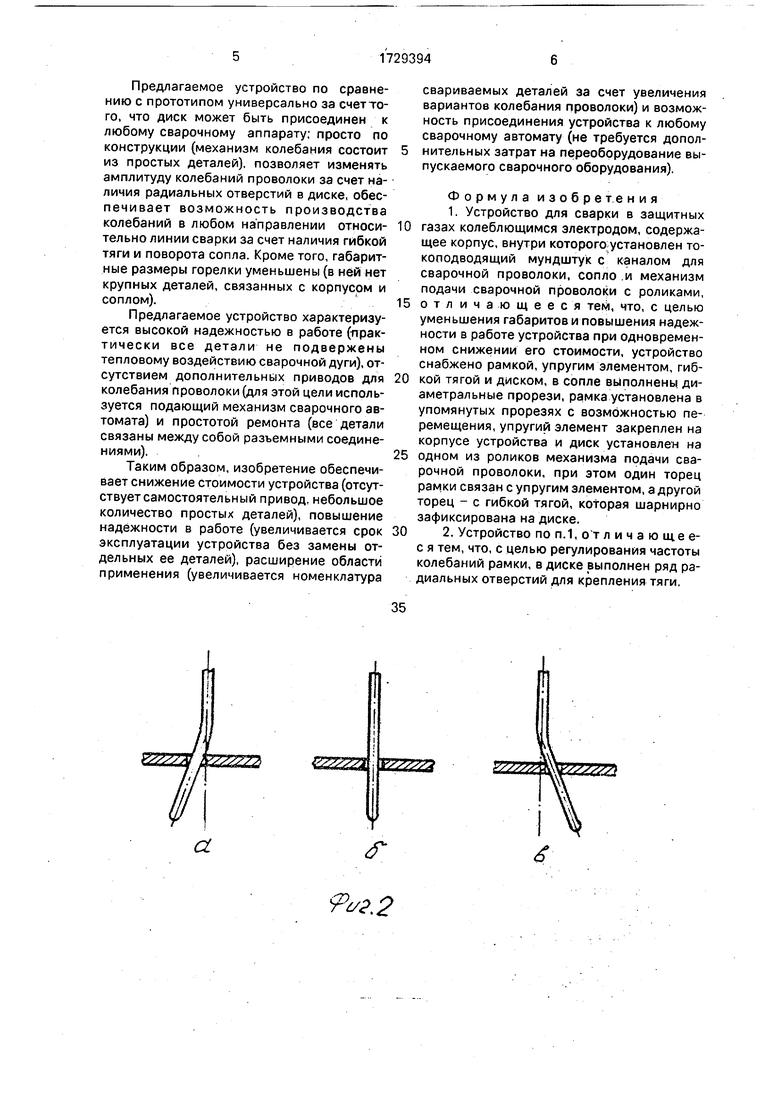

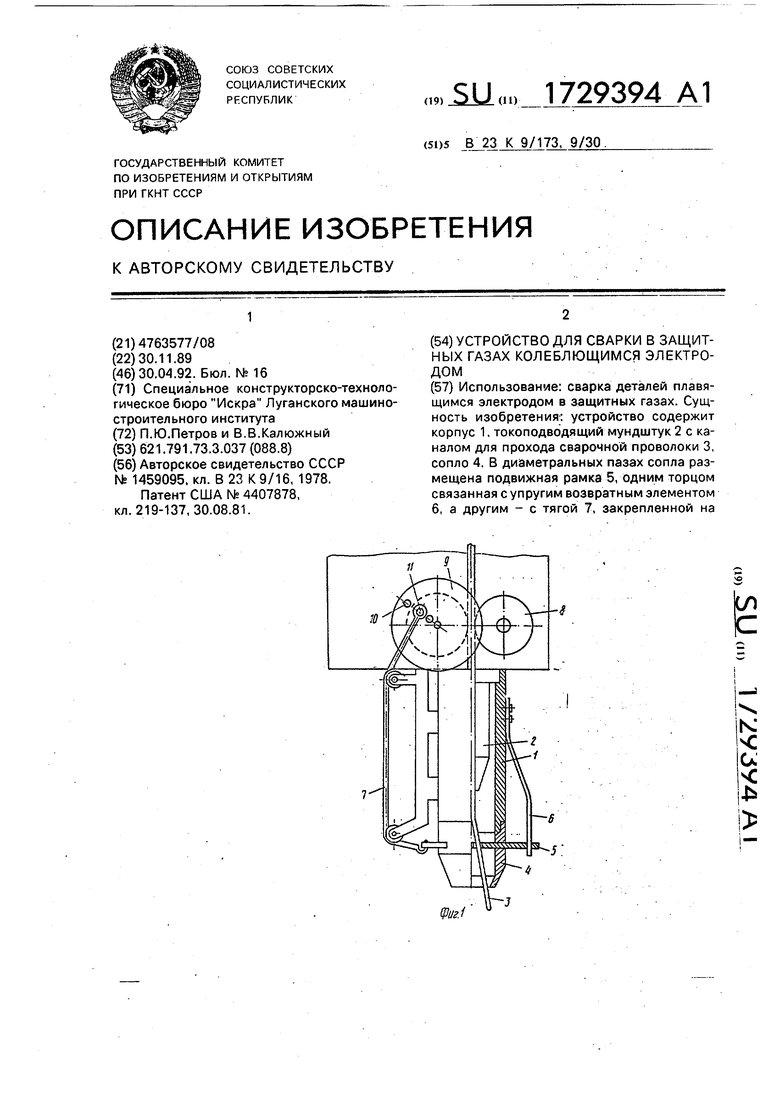

Использование: сварка деталей плавящимся электродом в защитных газах. Сущность изобретения: устройство содержит корпус 1, токоподводящий мундштук 2 с каналом для прохода сварочной проволоки 3, сопло 4. В диаметральных пазах сопла размещена подвижная рамка 5, одним торцом связанная с упругим возвратным элементом 6, а другим - с тягой 7, закрепленной на

Изобретение относится к сварочному производству и может быть использовано при дуговой сварке деталей в срезе защитного газа.

Цель изобретения -уменьшение размеров устройства и повышение надежности в работе при одновременном снижении его стоимости, а также обеспечение возможности регулирования частоты колебания электрода.

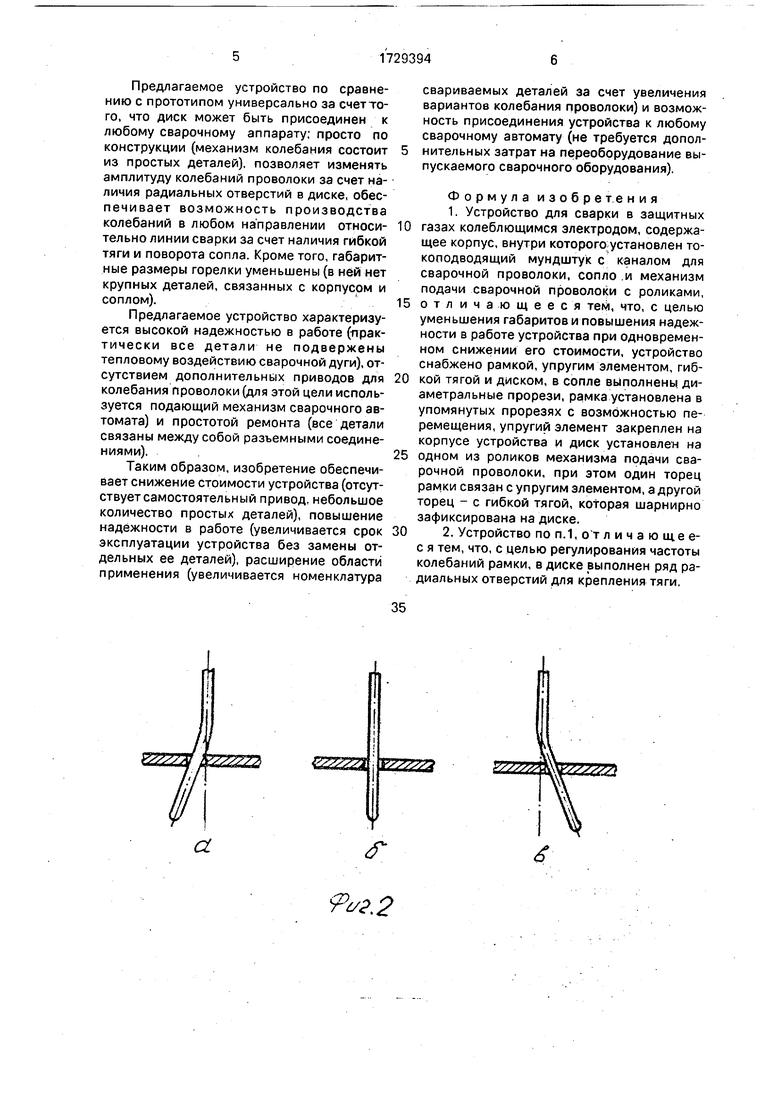

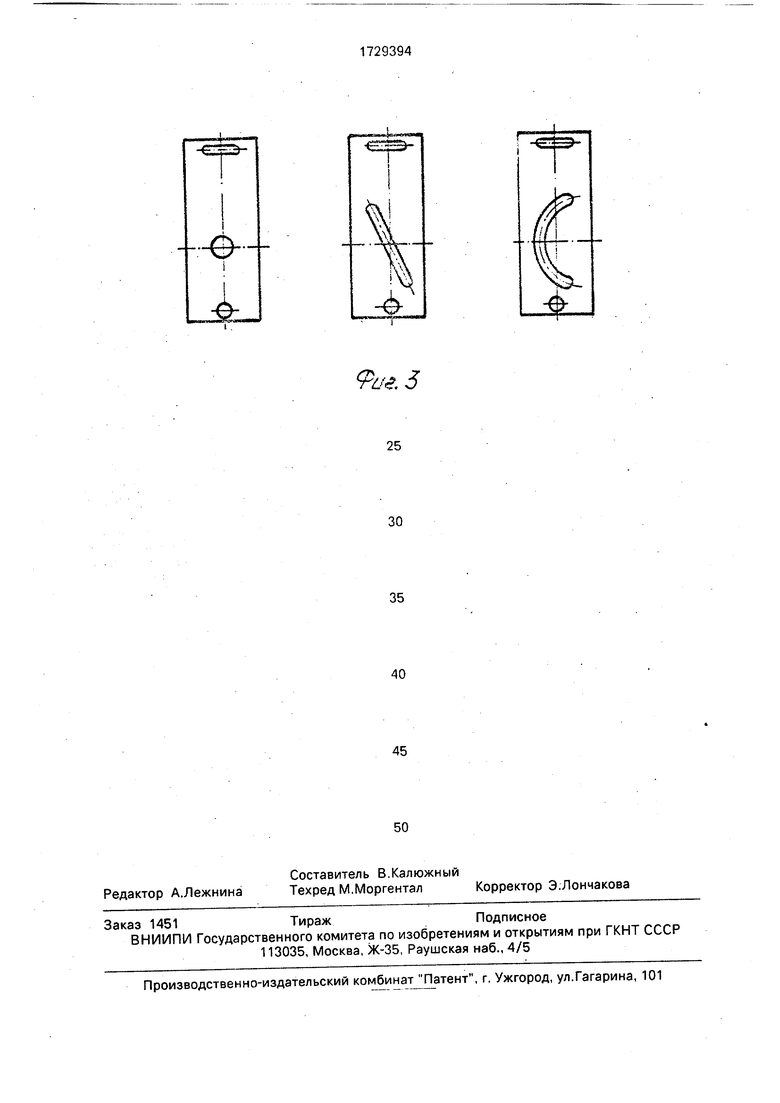

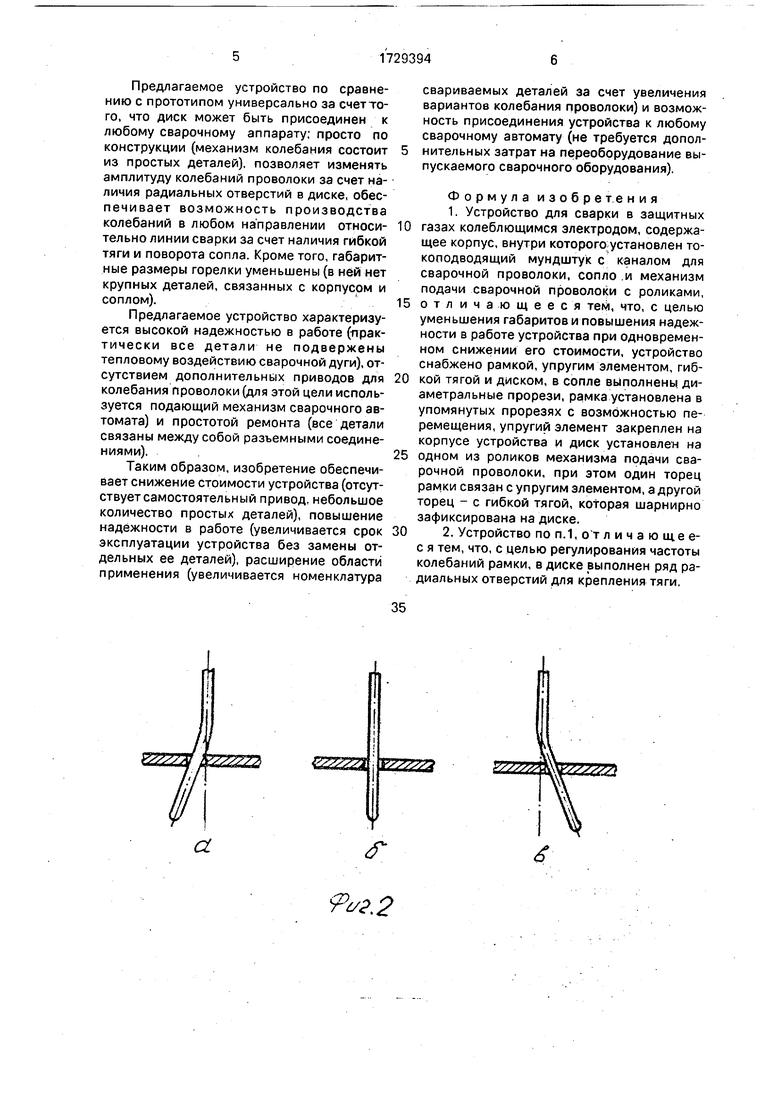

На фиг. 1 показано предлагаемое устройство, продольный разрез; на фиг. 2 - положение подвижной рамки для сварки без колебаний проволоки углом назад (а), вертикальное (б) и углом вперед (в); на фиг.

3- примеры выполнения подвижной рамки для обеспечения различных траекторий колебаний сварочной проволоки.

Устройство содержит корпус 1, в котором соосно с ним установлен токоподводя- щий мундштук 2 с каналом для прохода сварочной проволоки 3. К нижней части корпуса 1 прикреплено сопло 4 с диаметральными противоположными пазами, в которые установлена подвижная рамка 5 с возможностью перемещения относительно них в сопле 4. Один конец рамки 5 связан с упругим элементом б, а другой - с гибкой тягой 7, которая свободным концом прикреплена к одному из роликов подающего механизма 8. Для удобства крепления тяги 7 к механизму 8 подачи проволоки 3 подающий ролик снабжен диском 9 с радиальными отверстиями 10, в которые устанавливается ось 11 крепления тяги 7 к механизму 8 подачи проволоки 3.

Наличие ряда отверстий 10 обеспечивает возможность изменения амплитуды перемещений тяги 7 и рамки 5. Наличие диска 9 исключает необходимость изменения конструкции роликов подающего механизма 8. Диск 9 может иметь различные размеры и может быть прикреплен к любому известному сварочному автомату. Перемещение рамки 5 в одну сторону (влево по фиг. 1) обеспечивается тягой 7 при вращении диска 9. Возврат рамки 5 в исходное положение обеспечивается упругим элементом 6.

Подготовка устройства к эксплуатации заключается в следующем.

Рамку 5 заводят в один из пазов в сопле

4и соединяют с упругим элементом 6. Затем рамку 5 перемещают до выхода ее из противолежащего паза в сопле 4 и связывают с тягой 7. К одному из роликов подающего механизма 8 крепят диск 9 и свободный конец тяги 7 прикрепляют к диску 9 с помощью оси 11, при этом в зависимости от требуемой амплитуды колебаний ось 11 устанавливают в соответствующее отверстие 10. Затем включают механизм 8 подачи про- вслоки 3. Вращающиеся ролики, кроме подачи сварочной проволоки 3 в зону сварки, вращают диск 9. Так как ось 11 закреплена эксцентрично относительно оси вращения диска 9, тяга 7 начинает совершать возвратно-поступательные перемещения и

приводить в движение рамку 5. При расположении оси 11 вверху рамка 5 перемещается влево (по фиг. 1), преодолевая сопротивление упругого элемента 6. При расположении оси 11 внизу рамка 5 перемещается вправо под действием силы упругости элемента б.Так как в паз (или отверстие) рамки 5 установлена сварочная проволока 3, последняя совершает колебания, копируя направления движения рамки 5. Если по-.

вернуть сопло 4 относительно продольной оси горелки, можно располагать рамку 5 под любым по отношению к направлению сварки углом. В сочетании с различными рамками 5 no-является возможность колебать

проволоку 3 практически по-любому закону, либо вести сварку без колебаний (для этого достаточно тягу 7 отсоединить от диска 9), либо углом вперед, либо углом назад (для этого достаточно рамку 5 зафиксировать в

одном из ее пространственных положений относительно сопла 4. Чтобы тяга 7 с рамкой 5 не препятствовала повороту сопла 4, ее заполняют гибкой, например, в виде троса.

Пример. Рамка имеет размеры 60x20x1 мм и изготовлена из любой жаропрочной стали, Упругий элемент выполнен из пружинной стали 65 Г в виде прутка диаметром 2 мм. Тяга выполнена в виде стального

тросика диаметром 3 мм. Длина тросика выбирается в зависимости от местонахождения подающего механизма, диаметр диска - 60 мм, толщина - 6 мм, диск имеет пять отверстий диаметром 4 мм. Таким образом, диск может изменять пять раз амплитуду колебаний проволоки. Элементы колебательного механизма приведены для горелки с диаметром сопла 45 мм.

Предлагаемое устройство по сравнению с прототипом универсально за счет того, что диск может быть присоединен к любому сварочному аппарату; просто по конструкции (механизм колебания состоит из простых деталей), позволяет изменять амплитуду колебаний проволоки за счет наличия радиальных отверстий в диске, обес- печивает возможность производства колебаний в любом направлении относительно линии сварки за счет наличия гибкой тяги и поворота сопла. Кроме того, габаритные размеры горелки уменьшены (в ней нет крупных деталей, связанных с корпусом и соплом).

Предлагаемое устройство характеризуется высокой надежностью в работе (практически все детали не подвержены тепловому воздействию сварочной дуги), отсутствием дополнительных приводов для колебания проволоки (для этой цели используется подающий механизм сварочного автомата) и простотой ремонта (все детали связаны между собой разъемными соединениями).

Таким образом, изобретение обеспечивает снижение стоимости устройства (отсутствует самостоятельный привод, небольшое количество простых деталей), повышение надёжности в работе (увеличивается срок эксплуатации устройства без замены отдельных ее деталей), расширение области применения (увеличивается номенклатура

0

5

0

5

0

свариваемых деталей за счет увеличения вариантов колебания проволоки) и возможность присоединений устройства к любому сварочному автомату (не требуется дополнительных затрат на переоборудование выпускаемого сварочного оборудования).

Формула изобретения

Фа. J

| Авторское свидетельство СССР 1459095 | |||

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Патент США № 4407878, кл | |||

| Прибор для записи звуковых волн | 1920 |

|

SU219A1 |

Авторы

Даты

1992-04-30—Публикация

1989-11-30—Подача