Известно устройство для электродуговой приварки труб к трубным доскам, содержащее корпус с механизмом его вращения и мундштуком, механизм подачи проволоки и центратор.

Предложенное устройство отличается тем, что в нем по оси вращения корпуса выполнен направляющий канал с размещенным внутри него шлангом для подачи электродной проволоки, один конец которого неподвижно закреплен на корпусе механизма подачи электродной проволоки, а другой - связан с мундштуком, смонтированным внутри резьбового соединения между двумя сферическими гайками. Центратор выполнен в виде стержня, шарнирно соединенного с зажимным рычагом и размещенного в несущей трубке, на которой подвижно установлена подпружиненная от корпуса термостойкая втулка, причем стержень имеет пазы, в которых смонтированы упругие зажимные элементы, взаимодействующие своими концами с привариваемой трубой через отверстия, выполненные в несущей трубке. Это позволяет повысить качество и обеспечивает возможность сварки в любых пространственных положениях.

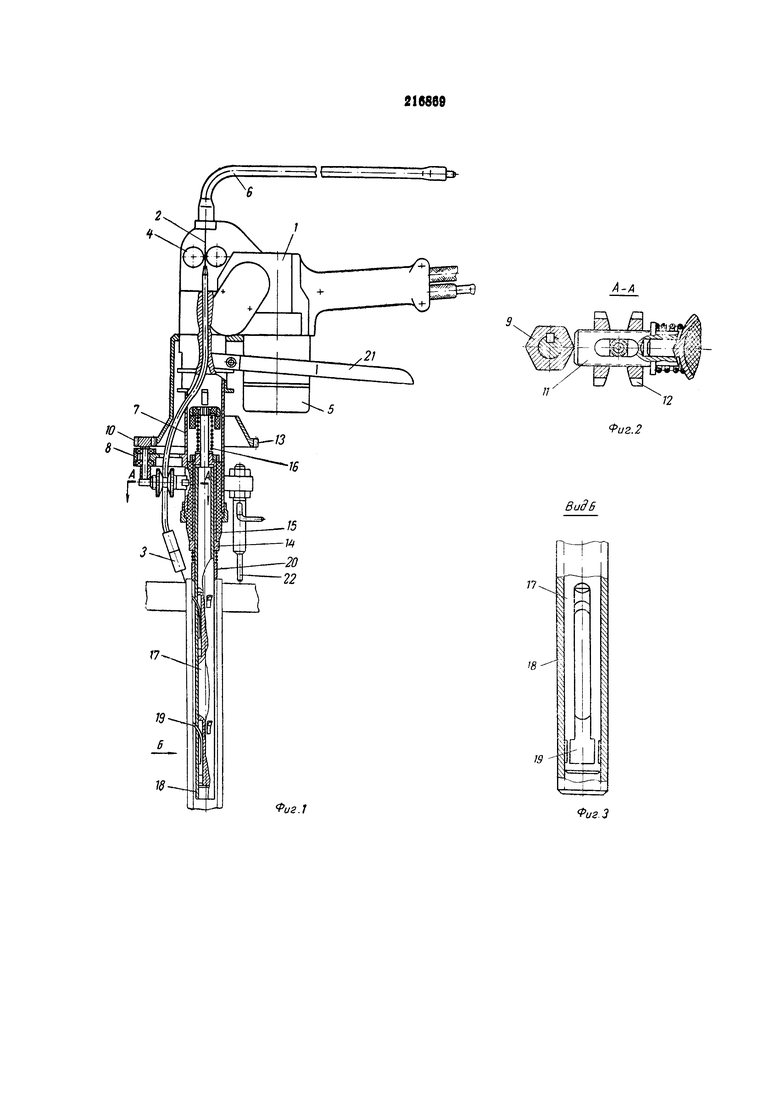

На фиг. 1 представлено описываемое устройство для приварки труб к трубным доскам, вид сбоку; на фиг. 2 - то же, разрез по А-А на фиг. 1; на фиг. 3 - вид по стрелке Б на фиг. 1.

Механизм 1 для подачи электродной проволоки 2 и вращения сварочной горелки 3 имеет подающие ролики 4 и приводной двигатель 5. К корпусу механизма 1 неподвижно прикреплен шланг 6. Корпус 7 устройства вращается в механизме 1 от двигателя 5 и имеет по оси вращения канал, внутри которого размещен шланг для подачи электродной проволоки.

На корпусе 7 укреплены механизм 8 для радиального колебания электрода, состоящий из кулачка 9 и шестерни 10, и резьбовой стержень с продольной прорезью и двумя сферическими гайками 12. С шестерней 10 постоянно зацеплено зубчатое колесо 13, которое неподвижно закреплено на корпусе механизма 1. Центратор 14 может свободно вращаться во втулке-подшипнике 15 и состоит из пружины 16, стержня 17, расположенного в несущей трубке 18 и упругих зажимных элементов 19, которые своими концами смонтированы в пазах стержня 17, а другие их концы входят в отверстия несущей трубки 18, на которой установлена подпружиненная термостойкая втулка 20. Со стержнем 17 шарнирно соединен рычаг 21, а на корпусе 7 укреплен упор 22.

При нажатии на рычаг 21 усилие передается на стержень 17, который перемещается по трубке 18, сжимает пружину 16 и втягивает упругие зажимные элементы 19 внутрь трубки 18, после чего центратор 14 вставляется в обвариваемую трубку до упора 22, а втулка 20 прижимается к обвариваемой трубе.

При отпускании рычага 21, пружина 16 тянет центральный стержень 17 назад, и стержень в свою очередь выталкивает упругие зажимные элементы 19 через отверстия в трубке 18 в зазор между обвариваемой трубой и несущей трубкой 18. Происходит центрирование и фиксация центратора 14 в обвариваемой трубе.

При включении двигателя 5 механизм 1 вращает подающие ролики 4 и корпус 7 со сварочной горелкой 3 и механизмом 8. Корпус 7 вращается на втулке-подшипнике 15 относительно неподвижного центратора 14, сварочная горелка 3 вращается с корпусом 7 и описывает окружность, концентричную обвариваемой трубе.

Подающие ролики 4 вытягивают электродную проволоку 2 из шланга 6 и подают ее через центральный канал корпуса, 7 во вращающуюся сварочную горелку 3.

Шестерня 10 при вращении корпуса 7 обкатывается вокруг неподвижного зубчатого колеса 13 и вращает кулачок 9, который воздействует своими гранями на торец нарезного стержня 11, заставляя его колебаться вместе с проходящей через его прорезь сварочной горелкой 3. При этом выступающий из горелки 3 конец проволоки 2 в момент вращения сварочной горелки совершает радиальные колебания.

Сферические гайки 12 при вращении перемещаются по резьбовому стержню 11 и перемещают сварочную горелку, которая проходит между гайками 12 в прорези резьбового стержня 11. При этом изменяется диаметр окружности, описываемой концом проволоки 2, выступающей из горелки 3, т.е. изменяется диаметр обварки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сварки кольцевых швов | 1977 |

|

SU637216A1 |

| Устройство для электродуговой сварки кольцевых швов вварки труб в трубные доски | 1984 |

|

SU1268352A1 |

| Устройство для автоматической приварки штуцеров | 1981 |

|

SU959960A1 |

| Устройство для автоматической сварки тавровых соединений с двух сторон | 1988 |

|

SU1539031A1 |

| ГОЛОВКА ДЛЯ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 2011 |

|

RU2457089C1 |

| Устройство для автоматической приварки патрубков к сосудам | 1990 |

|

SU1824278A1 |

| Устройство для сварки кольцевых швов | 1981 |

|

SU1018831A1 |

| УСТРОЙСТВО ДЛЯ СВАРКИ ТРУБ С ТРУБНЫМИ ДОСКАМИ | 1989 |

|

SU1771156A1 |

| Горелка для сварки в среде защитных газов | 1987 |

|

SU1426723A1 |

| АППАРАТ ДЛЯ ОБВАРКИ ТРУБ | 1972 |

|

SU358109A1 |

Устройство для электродуровой приварки труб к трубным доскам плавящимся электродом, содержащее корпус с приводом его вращения и мундштуком, механизм подачи электродной проволоки и центратор, отличающееся тем, что, с целью повышения качества и обеспечения возможности сварки в любых пространственных положениях, по оси вращения корпуса выполнен направляющий канал с размещенным внутри него шлангом для подачи электродной проволоки, один конец которого неподвижно закреплен в канале вращающегося корпуса, а другой связан с мундштуком, смонтированным внутри резьбового стержня между двумя сферическими гайками, при этом центратор выполнен в виде стержня, шарнирно соединенного с зажимным рычагом и размещенного в несущей трубке, на которой подвижно установлена подпружиненная от корпуса термостойкая втулка, причем стержень имеет пазы, в которых смонтированы упругие зажимные элементы, взаимодействующие своими концами с привариваемой трубой через отверстия, выполненные в несущей трубке.

Авторы

Даты

1968-07-26—Публикация

1966-11-29—Подача