Ј

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫСАДКИ ДЕТАЛЕЙ С ПРЯМЫМ ШЛИЦЕМ НА ГОЛОВКЕ | 1992 |

|

RU2016691C1 |

| СПОСОБ ВЫСАДКИ ДЕТАЛЕЙ С ПРЯМЫМ ШЛИЦЕМ НА ГОЛОВКЕ | 1992 |

|

RU2039625C1 |

| Способ высадки деталей с прямым шлицем на головке | 1990 |

|

SU1784391A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВЫХ ИЗДЕЛИЙ ПРЕИМУЩЕСТВЕННО СО СЛОЖНОЙ ФОРМОЙ ГОЛОВКИ, ИМЕЮЩЕЙ ГРАНИ | 2005 |

|

RU2321472C2 |

| Устройство для изготовления деталей с утолщением | 1987 |

|

SU1505655A1 |

| Способ листовой штамповки и устройство для его осуществления | 1989 |

|

SU1712031A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДА | 2023 |

|

RU2819479C1 |

| СПОСОБ ШТАМПОВКИ СТЕРЖНЕВЫХ ДЕТАЛЕЙ С ГОЛОВКОЙ С РАДИАЛЬНЫМИ ОТРОСТКАМИ, ПУАНСОН ДЛЯ ПРЕДВАРИТЕЛЬНОГО ФОРМООБРАЗОВАНИЯ ОТРОСТКОВ СТЕРЖНЕВЫХ ДЕТАЛЕЙ И ПУАНСОН ДЛЯ ОКОНЧАТЕЛЬНОГО ФОРМООБРАЗОВАНИЯ ОТРОСТКОВ ГОЛОВКИ СТЕРЖНЕВЫХ ДЕТАЛЕЙ | 1992 |

|

RU2034677C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПУСТОТЕЛЫХ СТЕРЖНЕВЫХ СТУПЕНЧАТЫХ ДЕТАЛЕЙ | 2020 |

|

RU2759281C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА СТЕРЖНЯ С УТОЛЩЕНИЕМ | 2015 |

|

RU2596511C1 |

Изобретение относится к обработке металлов давлением, а именно к высадке стержневых деталей с прямым шлицем на голоске. Цель изобретения - улучшение стойкости шлицеобразующего элемента пуансона и повышение качества изделий. Пуансон (П) с шлицеобразующим элементом (ШЭ) устанавливают в пуансонодержатель. Смещая П в осевом направлении для установки в положение, обеспечивающее формирование головки детали, и в поперечном направлении для совмещения оси П с осью рабочего отверстия матрицы, фиксируют П в этом положении. Предварительно продольную ось П устанавливают параллельно направленно перемещения ножа при обрезке и перемещении заготовки к матрице. При формировании головки ЩЭ испытывают минимальные нагрузки за счет действия нагрузок в плоскости его наибольшей жесткости. 5 ил.

Изобретение относится к обработке металлов давлением, преимущественно к высадке деталей на холодновысадочных автоматах, а именно к высадке стержневых деталей с прямым шлицем на головке.

Известные способы наладки узла пуан сона, применяемые при высадке стержневых деталей, не обеспечивают высокой стойкости пуансонов для высадки деталей с прямым шлицем на головке.

Наиболее близким к предлагаемому решению по технической сути является способ регулировки пуансона, согласно которому его устанавливают в пуансонодержатель, перемещают в осевом направлении на величину, обеспечивающую формирование головки детали и в поперечном направлении до совмещения его оси с осью рабочего отверстия матрицы vt фиксируют пуансон в этом положении.

Недостатком известного способа является малая стойкость пуансона и невысокое качество изделий при высадке стержневых деталей с прямым шлицем на головке из-за произвольной установки шлицеобразующе- го элемента, , приводящей к возникновению в деформируемом металле заготовки также произвольных по величине и направлению усилий при формировании головки и шлица и действующих на элемент при этом в плоскости его наименьшей жесткости.

Цель изобретения -увеличение стойкости шлицеобразующего элемента пуансона при высадке стержневых деталей с прямым шлицем на головке для уменьшения трудо- и материалозатрат при изготовлении пуансонов и высадки деталей, а также повышение их качества.

Поставленная цель достигается путем обеспечения при формировании головки и

VJ

ю ю о VJ

00

шлица усилий в материале, равных по величине в каждой половинке ее и направленных параллельно шлицеобразующему элементу.

Суть изобретения состоит в том, что пу- 0НСОН устанавливают в пуансонодержатель, перемещают его в осевом направлении на величину, необходимую для формирования голрвки детали и в поперечном направлении до совмещения его оси с осью рабочего отверстия матрицы. При этом установку шлицеобразующего элемента осуществляют до совмещения его продольной оси с направлением движения ножа при обрезке и перемещении заготовки детали к матрице.

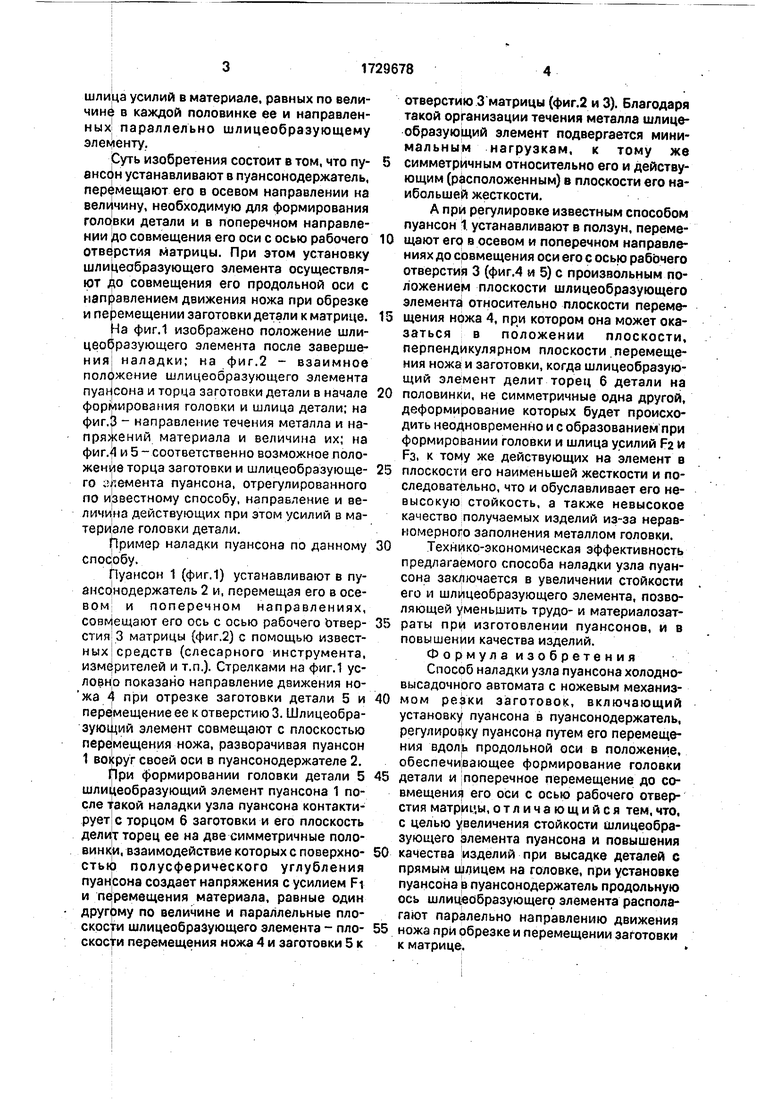

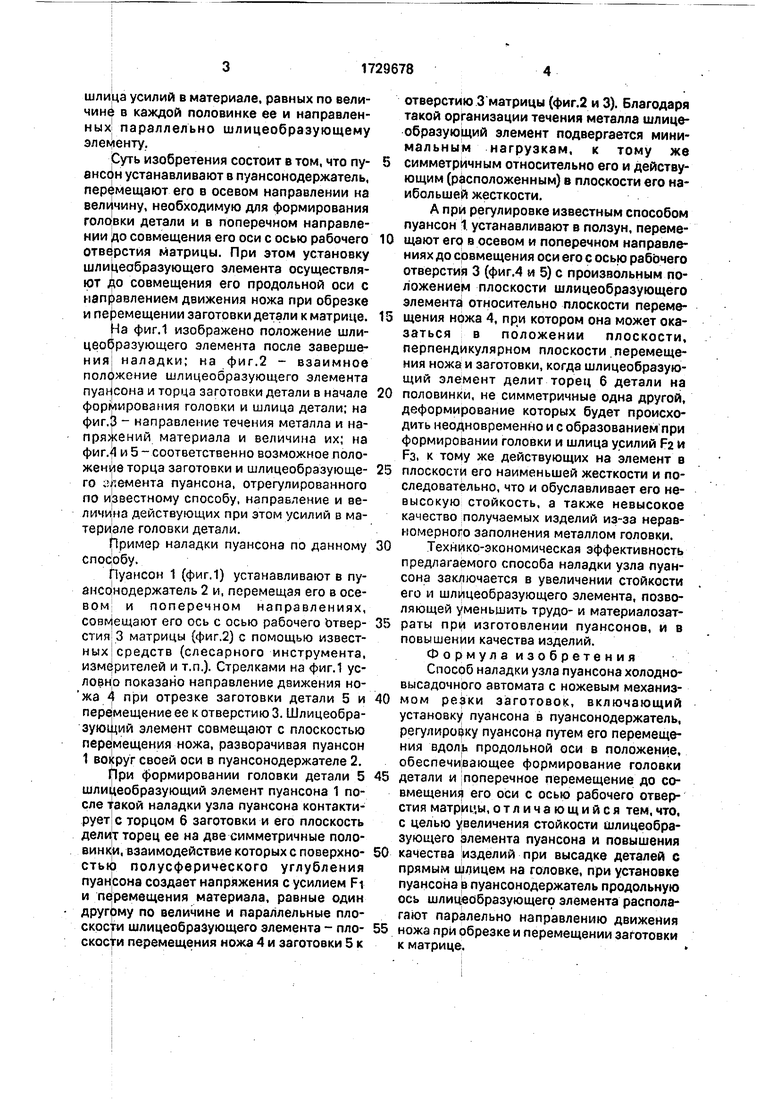

|На фиг.1 изображено положение шли- цео разующего элемента после завершения наладки; на фиг.2 - взаимное положение шлицеобразующего элемента пуансона и торца заготовки детали в начале формирования головки и шлица детали; на фиг.З - направление течения металла и напряжений материала и величина их; на фиг.4 и 5 - соответственно возможное положение торца заготовки и шлицеобразующего элемента пуансона, отрегулированного по известному способу, направление и величина действующих при этом усилий в материале головки детали.

Пример наладки пуансона по данному способу.

Пуансон 1 (фиг.1) устанавливают в пу- ансс нодержатель 2 и, перемещая его в осевом и поперечном направлениях, совмещают его ось с осью рабочего отверстия 3 матрицы (фиг.2) с помощью известных средств (слесарного инструмента, измерителей и т.п.). Стрелками на фиг.1 условно показано направление движения но- жа 4 при отрезке заготовки детали 5 и перемещение ее к отверстию 3. Шлицеобра- зуклЫй элемент совмещают с плоскостью перемещения ножа, разворачивая пуансон 1 вокруг своей оси в пуансонодержателе 2.

При формировании головки детали 5 шлицеобразующий элемент пуансона 1 после такой наладки узла пуансона контактирует с торцом 6 заготовки и его плоскость делит торец ее на две симметричные половинки, взаимодействие которых с поверхностью полусферического углубления пуансона создает напряжения с усилием Ft и перемещения материала, равные один другому по величине и параллельные пло- скос ги шлицеобразующего элемента - плоскости перемещения ножа 4 и заготовки 5 к

отверстию 3 матрицы (фиг.2 и 3). Благодаря такой организации течения металла шлицеобразующий элемент подвергается минимальным нагрузкам, к тому же

симметричным относительно его и действующим (расположенным) в плоскости его наибольшей жесткости.

А при регулировке известным способом пуансон 1. устанавливают в ползун, перемещают его в осевом и поперечном направлениях до срвмещения оси его с осью рабочего отверстия 3 (фиг.4 и 5) с произвольным положением плоскости шлицеобразующего элемента относительно плоскости перемещения ножа 4, при котором она может оказаться в положении плоскости, перпендикулярном плоскости перемещения ножа и заготовки, когда шлицеобразующий элемент делит торец 6 детали на

половинки, не симметричные одна другой, деформирование которых будет происходить неодновременно и с образованием при формировании головки и шлица усилий F2 и Fa, к тому же действующих на элемент в

плоскости его наименьшей жесткости и последовательно, что и обуславливает его невысокую стойкость, а также невысокое качество получаемых изделий из-за неравномерного заполнения металлом головки.

Технико-экономическая эффективность предлагаемого способа наладки узла пуансона заключается в увеличении стойкости его и шлицеобразующего элемента, позволяющей уменьшить трудо- и материалозатраты при изготовлении пуансонов, и в повышении качества изделий.

Формула изобретения Способ наладки узла пуансона холодно- высадочного автомата с ножевым механизмом резки заготовок, включающий установку пуансона в пуансонодержатель, регулировку пуансона путем его перемещения вдоль продольной оси в положение, обеспечивающее формирование головки

детали и |поперечное перемещение до со- вмещени5)| его оси с осью рабочего отверстия матрицы,отличающийся тем,что, с целью увеличения стойкости шлицеобразующего элемента пуансона и повышения

качества изделий при высадке деталей с прямым шлицем на головке, при установке пуансона в пуансонодержатель продольную ось шлицеобразующего элемента располагают паралельно направлению движения

ножа при обрезке и перемещении заготовки к матрице.

Фив. Г

| Устройство для осевой и поперечной регулировки опоры пуансона | 1979 |

|

SU774765A1 |

| Устройство для осевой и поперечной регулировки опоры пуансона | 1980 |

|

SU935201A2 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

Авторы

Даты

1992-04-30—Публикация

1990-04-17—Подача