Изобретение относится к обработке металлов давлением, преимущественн 0 Тс холодной высадке деталей из стержневых заготовок, а именно - к способам высадки деталей на холодновысадочных автоматах, например двухударных.

Известны способы высадки деталей на двухударных холодновысадочных автоматах из предварительных с окончательным формированием головки с образованием Y- образного в поперечном сечении паза.

Недостатком этих способов является низкая стойкость инструмента, особенно шлицеобразующего элемента окончательного пуансона.

Наиболее близким к предлагаемому по технической сути является способ, состоящий из отрезки от прутка (бухты проволоки) мерной заготовки, осадки ее в предварительной матрице предварительным пуансоном с образованием головки в виде усеченного конуса, обращенного меньшим основанием к стержневой части, с диаметральным пазом на торце его и с утолщением верхнего конца, с наклоном стенок паза в вертикальной плоскости симметрии паза на угол более 45°, а при окончательном формировании утолщение обжимают до образования шлица с параллельными друг другу и оси изделия стенками.

Недостатком этого способа является недостаточная стойкость пуансона, как его шлицеобразующего элемента, так и корпуса, особенно при выполнении пуансона с платиной в пазу корпуса. К тому же стойкость окончательного пуансона уменьшается вследствие действия при окончательном

СО

ю

формировании повышенных усилий, необходимых для обжатия головки.

Цель изобретения - увеличение стойкости инструмента посредством уменьшения усилий, действующих в процессе окончательного формирования головки и шлица.

Суть изобретеТТиТсЬстоит в том, что для высадки ftefSBWWpesafcT мерную заготовку, предварительно высаживают с оконча- теНёйыШГразмерами половинки головки с образованием паза между ними трапециевидного сечения, меньшее основание которого образует дно шлица и равно его ширине за первый удар предварительного пуансона, опорные плоскости половинок головки пересекаются по диаметральной оси, совпадающей с осью дна паза, угол наклона плоскостей к горизонтальному торцу матрицы равен углу наклона стенок паза к оси заготовки, а окончательно формируют головку за второй удар, например, выбирая зазор между горизонтальным торцом окончательной матрицы и опорными плоскостями половинок головки с прикладыванием усилий формирования к внешним поверхностям половинок при этом.

Усилие окончательного формирования головки и шлица второго удара дополнительно прикладывают к донной поверхности паза.

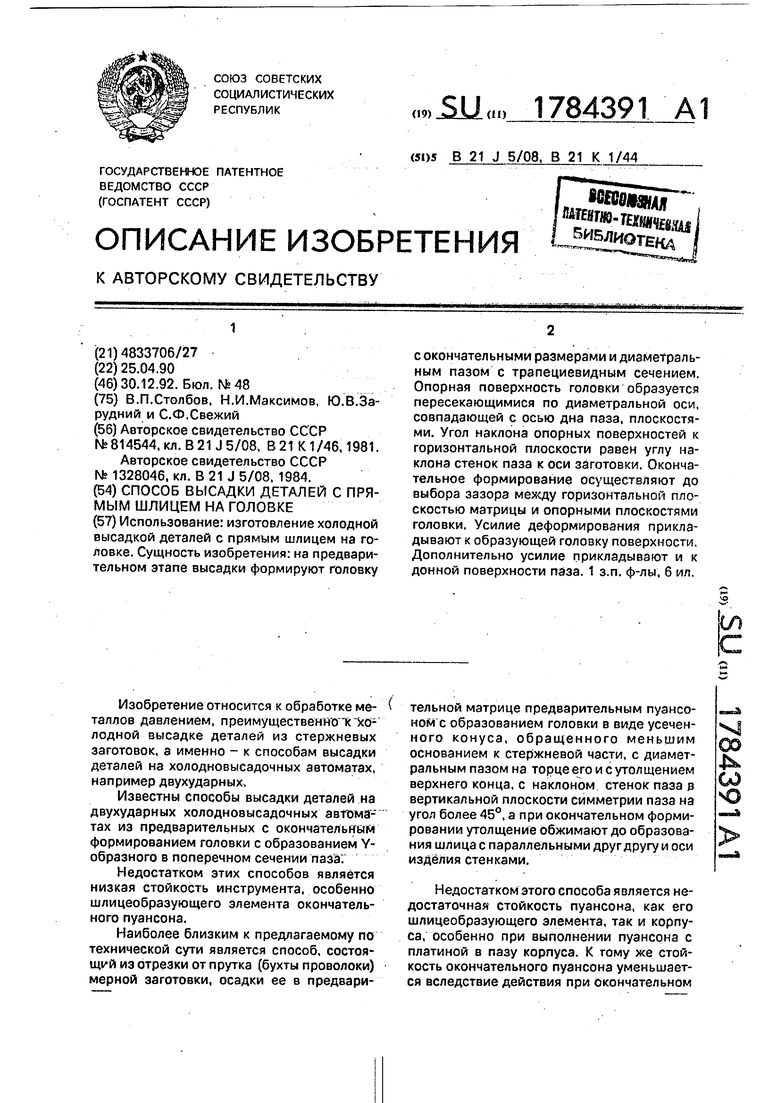

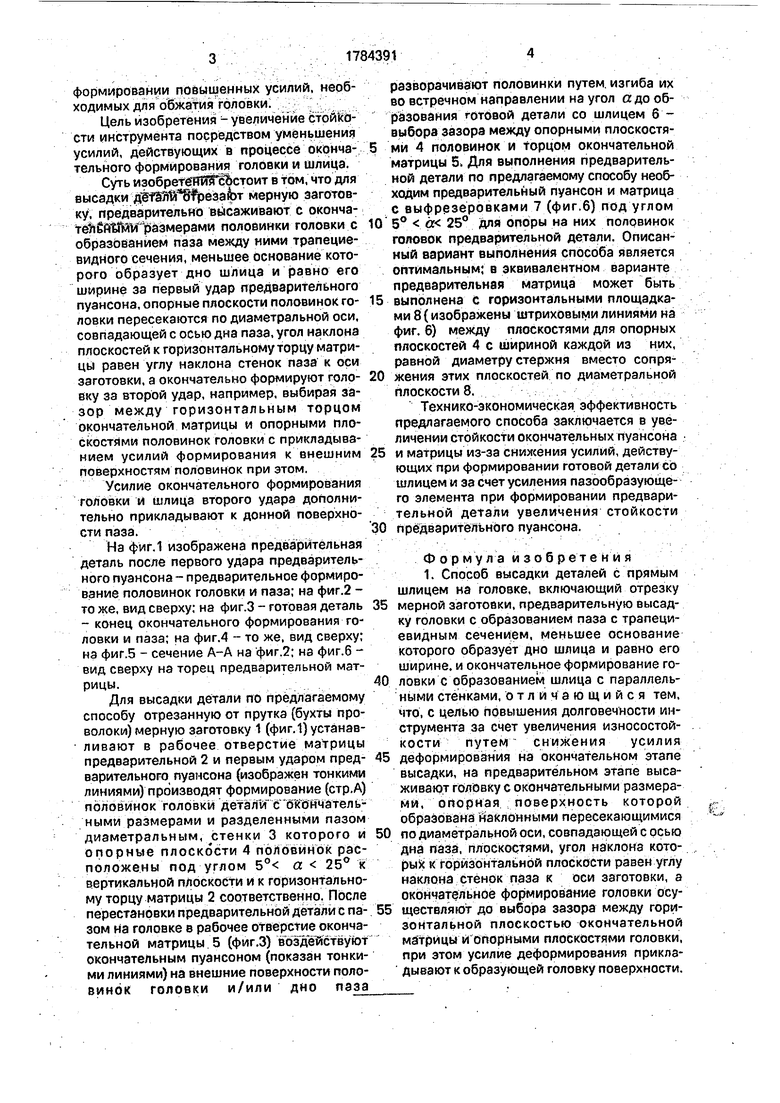

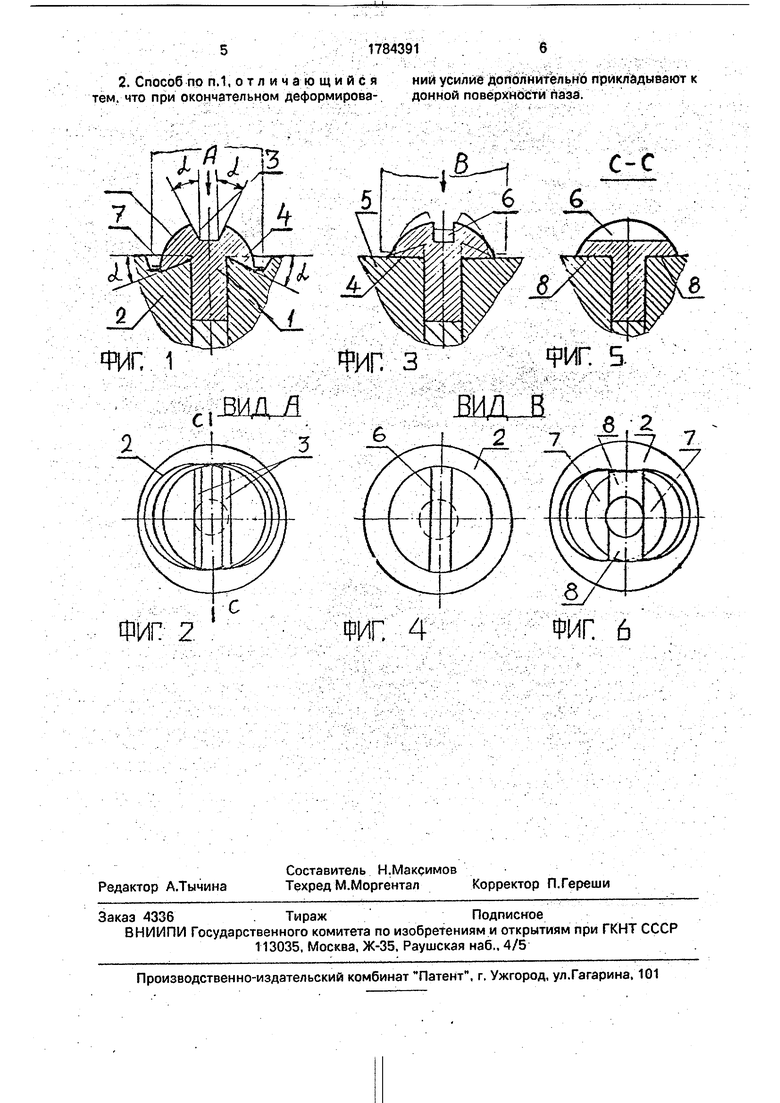

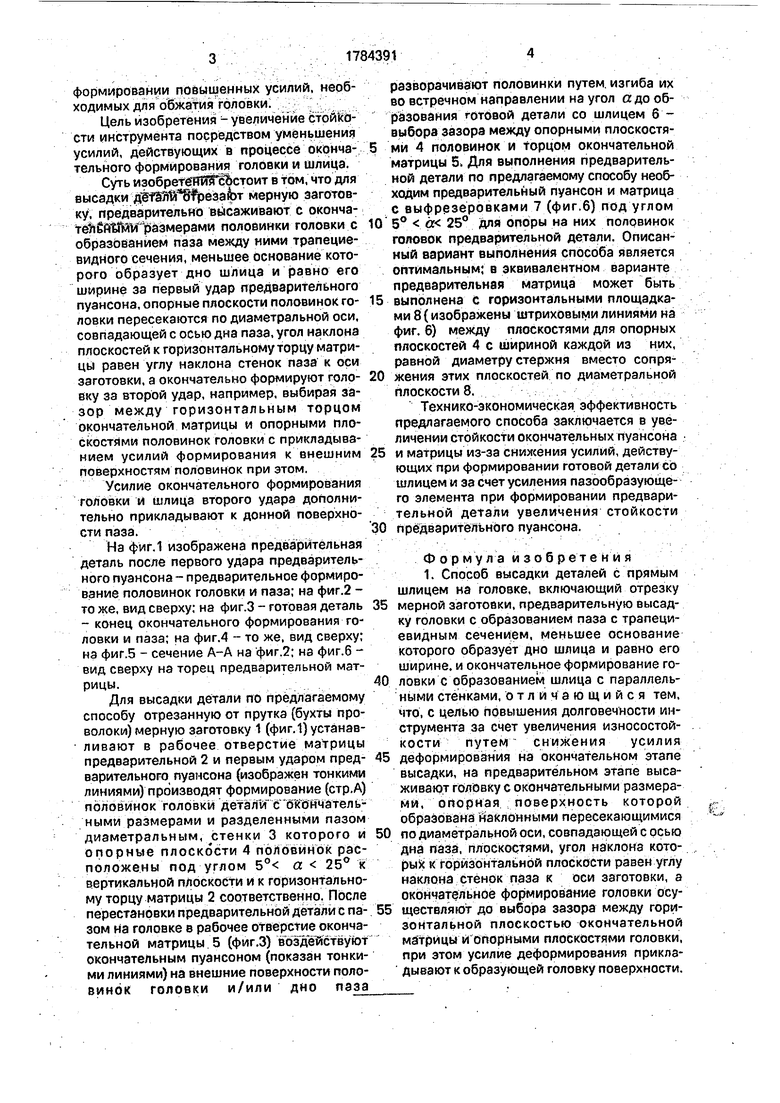

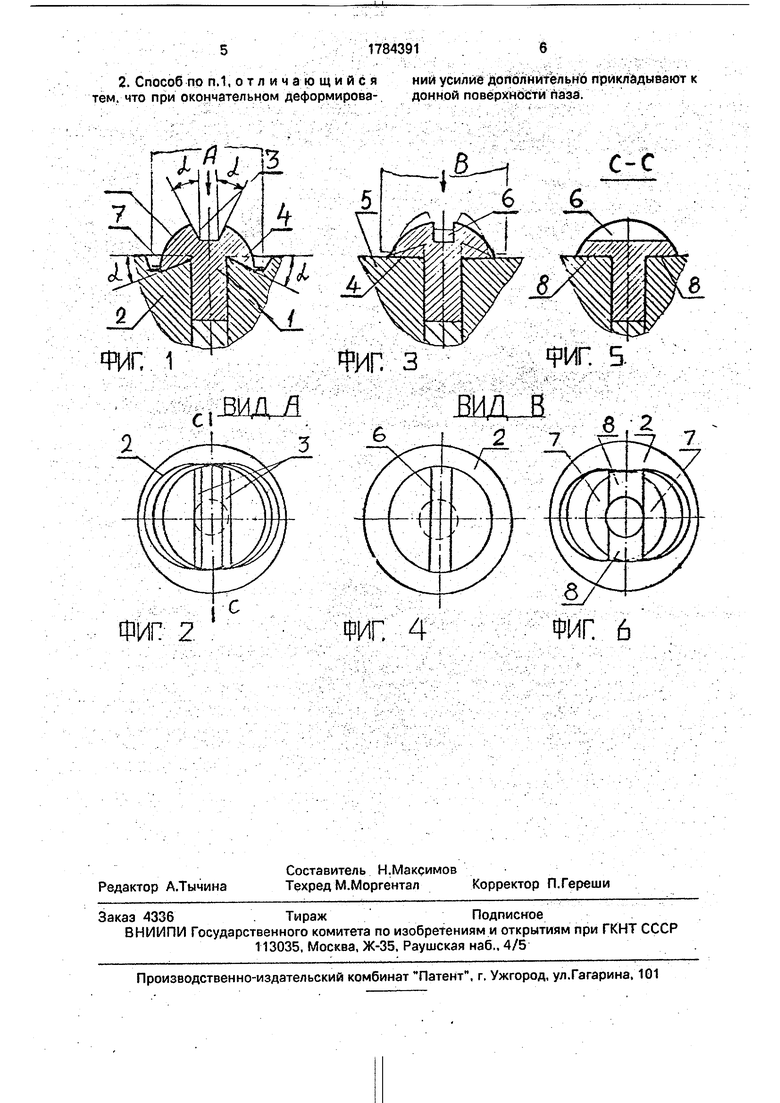

На фиг.1 изображена предварительная деталь после первого удара предварительного пуансона - предварительное формирование половинок головки и паза; на фиг.2 - то же, вид сверху: на фиг.З - готовая деталь - конец окончательного формирования головки и паза; на фиг.4 - то же, вид сверху; на фиг.5 - сечение А-А на фиг.2; на фиг.б - вид сверху на торец предварительной матрицы.

Для высадки детали по предлагаемому способу отрезанную от прутка (бухты проволоки) мерную заготовку 1 (фиг.устанавливают в рабочее отверстие матрицы предварительной 2 и первым ударом предварительного пуансона (изображен тонкими линиями) производят формирование (стр.А) половинок головки детали с окончательными размерами и разделенными пазом диаметральным, стенки 3 которого и опорные плоскости 4 половинок расположены под углом 5° а 25° к вертикальной плоскости и к горизонтальному торцу матрицы 2 соответственно. После перестановки предварительной детали с пазом на головке в рабочее отверстие окончательной матрицы 5 (фиг.З) воздействуют окончательным пуансоном (показан тонкими линиями) на внешние поверхности половинок головки и/или дно паза

разворачивают половинки путем, изгиба их во встречном направлении на угол а до образования готовой детали со шлицем б - выбора зазора между опорными плоскостями 4 половинок и торцом окончательной матрицы 5. Для выполнения предварительной детали по предлагаемому способу необходим предварительный пуансон и матрица с выфрезеровками 7 (фиг.б) под углом

5° а 25° для опоры на них половинок головок предварительной детали. Описанный вариант выполнения способа является оптимальным; в эквивалентном варианте предварительная матрица может быть

выполнена с горизонтальными площадками 8 ( изображены штриховыми линиями на фиг. 6) между плоскостями для опорных плоскостей 4 с шириной каждой из них, равной диаметру стержня вместо сопряжения этих плоскостей по диаметральной плоскости 8.

Технико-экономическая эффективность предлагаемого способа заключается в увеличении стойкости окончательных пуансона

и матрицы из-за снихсения усилий, действующих при формировании готовой детали со шлицем и за счет усиления пазообразующе- го элемента при формировании предварительной детали увеличения стойкости

предварительного пуансона.

Формула изобретения 1. Способ высадки деталей с прямым шлицем на головке, включающий отрезку

мерной заготовки, предварительную высадку головки с образованием паза с трапециевидным сечением, меньшее основание которого образует дно шлица и равно его ширине, и окончательное формирование головки с образованием шлица с параллельными стенками, отличающийся тем, что, с целью повышения долговечности инструмента за счет увеличения износостойкости путем снижения усилия

деформирования на окончательном этапе высадки, на предварительном этапе высаживают головку с окончательными размерами, опорная поверхность которой образована наклонными пересекающимися

по диаметральной оси, совпадающей с осью дна паза, плоскостями, угол наклона который к горизонтальной плоскости равен углу наклона стенок паза к оси заготовки, а окончательное формирование головки осуществляют до выбора зазора между горизонтальной плоскостью окончательной матрицы и опорными плоскостями головки, при этом усилие деформирования прикладывают к образующей головку поверхности.

2. Способ по п.1,отличающийся нии усилие дополнительно прикладывают к тем. что при окончательном деформирова- донной поверхности паза.

Использование: изготовление холодной высадкой деталей с прямым шлицем на головке. Сущность изобретения: на предварительном этапе высадки формируют головку с окончательными размерами и диаметральным пазом с трапециевидным сечением. Опорная поверхность головки образуется пересекающимися по диаметральной оси, совпадающей с осью дна паза, плоскостями. Угол наклона опорных поверхностей к горизонтальной плоскости равен углу наклона стенок паза к оси заготовки. Окончательное формирование осуществляют до выбора зазора между горизонтальной плоскостью матрицы и опорными плоскостями головки. Усилие деформирования прикладывают к образующей головку поверхности, Дополнительно усилие прикладывают и к донной поверхности паза. 1 з.п. ф-лы, 6 ил.

Фиг. з

шд-Л

ФИП 2

ФИГ. 4

ФИГ. 5.

ВИДВ

Г Ч

| Способ изготовления стержневых де-ТАлЕй C гОлОВКАМи и уСТРОйСТВО дляЕгО ОСущЕСТВлЕНия | 1979 |

|

SU814544A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ высадки | 1984 |

|

SU1328046A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-12-30—Публикация

1990-04-25—Подача