ми 3 и 4 замкнутую пневматическую камеру механизма перемещения подвижного элемента. Подвижный элемент содержит шток 5 и поршень 6, установленные с возможностью перемещения вдоль направляющей 2. Поршень 6 делит цилиндрическую полость направляющей 2 на рабочую 7 и холостую 8 камеры. В холостой камере 8 установлена цилиндрическая винтовая пружина 9, взаимодействующая с поршнем 6 и торцовой

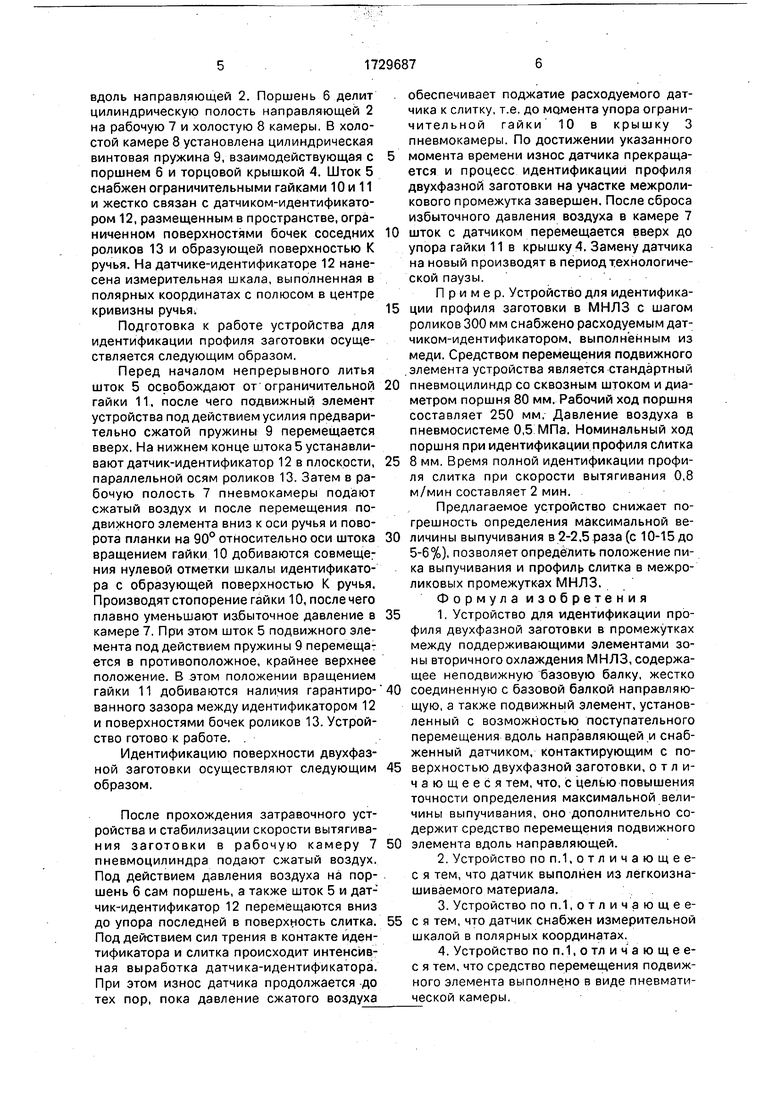

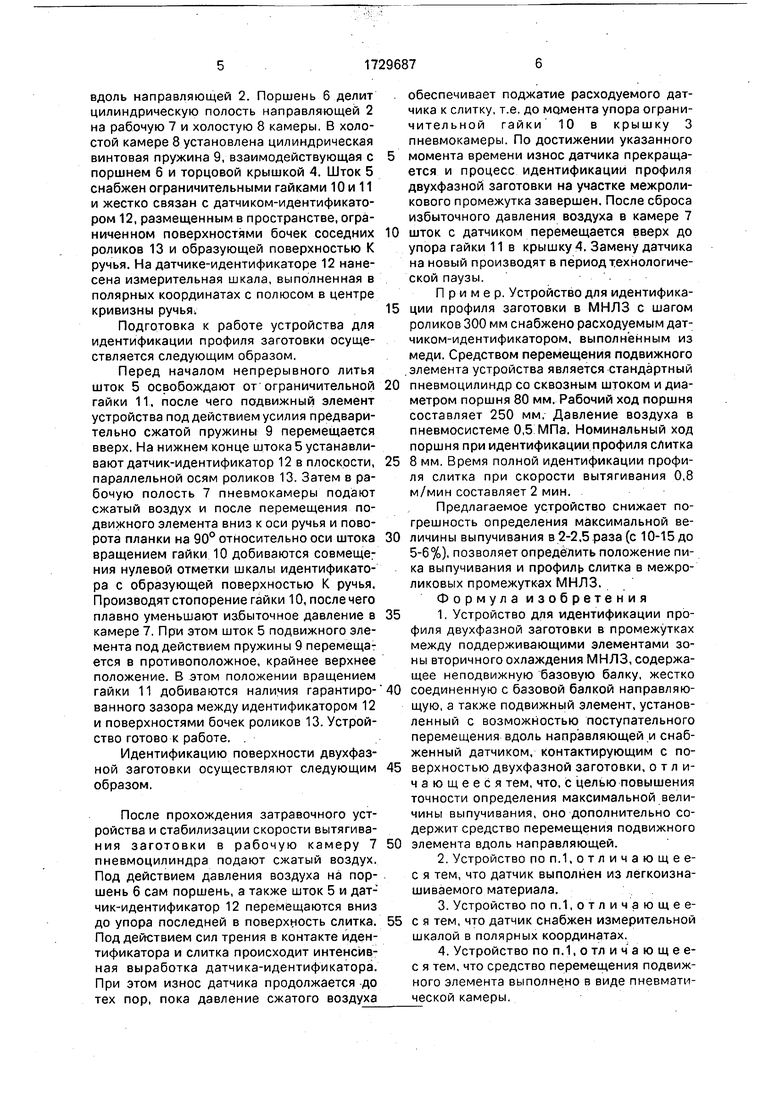

крышкой 4. Шток 5 снабжен ограничительными гайками 10 и 11 и жестко связан с датчиком 12 - медной планкой-идентификатором, размещенным в пространстве, ограниченном поверхностями бочек соседних роликов 13 и образующей поверхностью К ручья. На планке-идентификаторе 12 нанесена измерительная шкала, выполненная в полярных координатах с полюсом в центре кривизны ручья. 3 з.п. ф-лы, 2 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для поддержания заготовки при непрерывной разливке металлов | 1988 |

|

SU1618497A1 |

| Машина непрерывного литья заготовок | 1988 |

|

SU1710181A1 |

| Устройство для поддержания слитка в зоне вторичного охлаждения машины непрерывного литья заготовок | 1987 |

|

SU1629149A1 |

| Роликовая проводка машины непрерывного литья заготовок криволинейного типа | 1989 |

|

SU1770053A1 |

| Роликовая проводка многоручьевой криволинейной машины непрерывного литья заготовок | 1990 |

|

SU1838041A3 |

| Направляющее устройство зоны вторичного охлаждения машины непрерывного литья | 1984 |

|

SU1310102A1 |

| Способ непрерывной разливки заготовок прямоугольного сечения | 1991 |

|

SU1771870A1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СЛЯБОВ | 1992 |

|

RU2017571C1 |

| Форсунка для водовоздушного охлаждения непрерывнолитых заготовок прямоугольного сечения | 1982 |

|

SU1101326A1 |

| Устройство для поддержания слитка в зоне вторичного охлаждения машины непрерывного литья заготовок | 1990 |

|

SU1734933A1 |

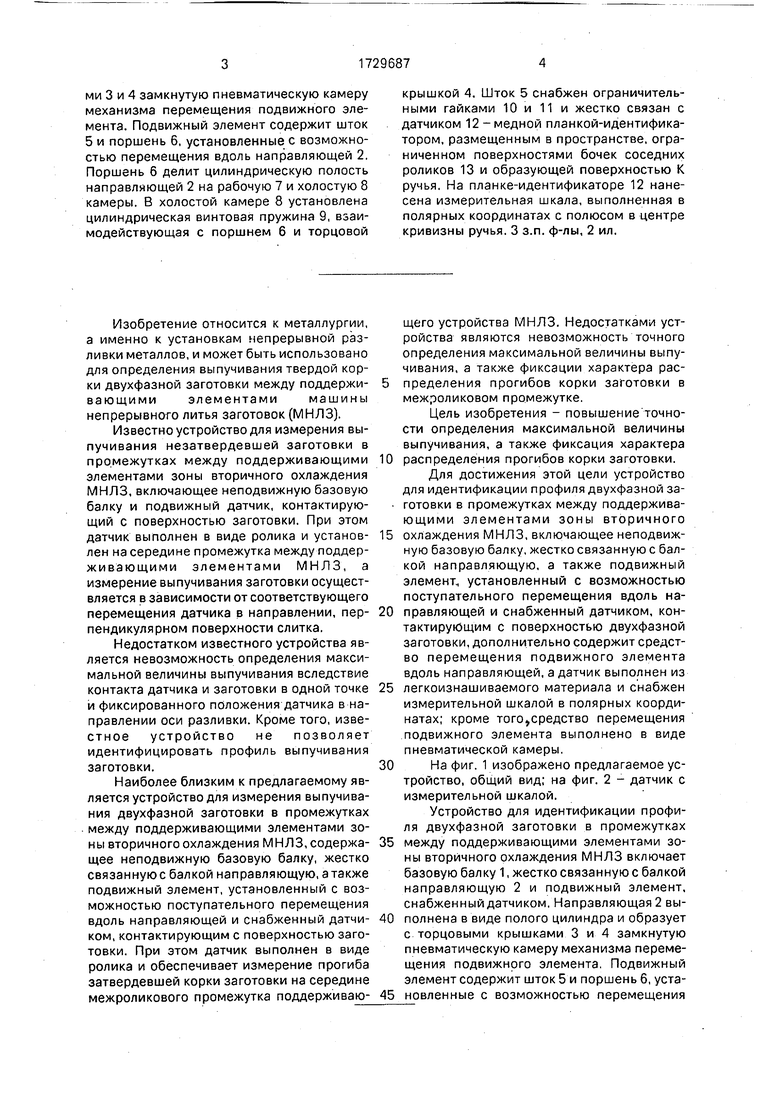

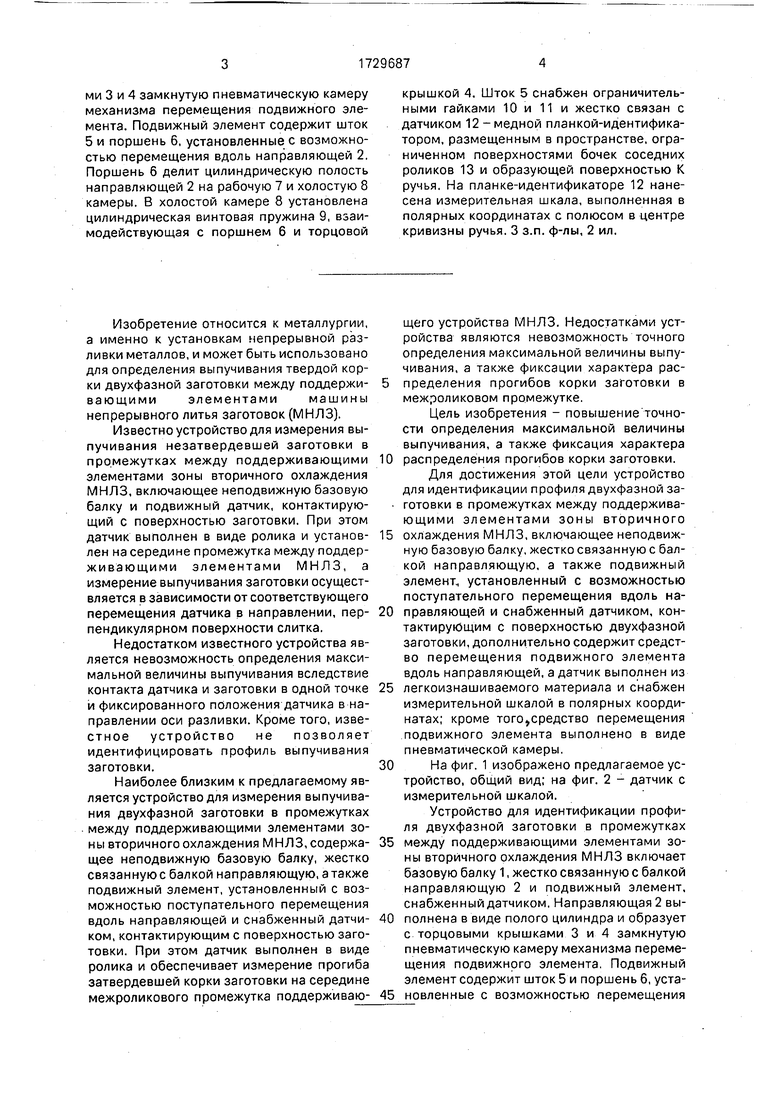

Изобретение решает задачу точного определения положения и величины пика выпучивания заготовки относительно линии контакта поддерживающих элементов с двухфазной заготовкой в зоне вторичного охлаждения МНЛЗ. Цель - повышение точности определения максимальной величины выпучивания и фиксация характера распределения прогибов по какому-либо направлению. Устройство включает базовую балку 1, жестко связанную с ней направляющую 2 и подвижный элемент, снабженный датчиком. Направляющая 2 выполнена в виде полого цилиндра и образует с торцовыми крышка- -ю (Л С

Изобретение относится к металлургии, а именно к установкам непрерывной разливки металлов, и может быть использовано для определения выпучивания твердой корки двухфазной заготовки между поддержи- вающими элементами машины непрерывного литья заготовок (МНЛЗ).

Известно устройство для измерения выпучивания незатвердевшей заготовки в промежутках между поддерживающими элементами зоны вторичного охлаждения МНЛЗ, включающее неподвижную базовую балку и подвижный датчик, контактирующий с поверхностью заготовки. При этом датчик выполнен в виде ролика и установлен на середине промежутка между поддерживающими элементами МНЛЗ, а измерение выпучивания заготовки осуществляется в зависимости от соответствующего перемещения датчика в направлении, перпендикулярном поверхности слитка.

Недостатком известного устройства является невозможность определения максимальной величины выпучивания вследствие контакта датчика и заготовки в одной точке и фиксированного положения датчика в направлении оси разливки. Кроме того, известное устройство не позволяет идентифицировать профиль выпучивания заготовки.

Наиболее близким к предлагаемому является устройство для измерения выпучивания двухфазной заготовки в промежутках между поддерживающими элементами зоны вторичного охлаждения МНЛЗ, содержащее неподвижную базовую балку, жестко связаннуюс балкой направляющую, атакже подвижный элемент, установленный с возможностью поступательного перемещения вдоль направляющей и снабженный датчиком, контактирующим с поверхностью заготовки. При этом датчик выполнен в виде ролика и обеспечивает измерение прогиба затвердевшей корки заготовки на середине межроликового промежутка поддерживающего устройства МНЛЗ. Недостатками устройства являются невозможность точного определения максимальной величины выпучивания, а также фиксации характера рас- пределения прогибов корки заготовки в межроликовом промежутке.

Цель изобретения - повышение точности определения максимальной величины выпучивания, а также фиксация характера

распределения прогибов корки заготовки.

Для достижения этой цели устройство для идентификации профиля двухфазной за- готовки в промежутках между поддерживающими элементами зоны вторичного

охлаждения МНЛЗ, включающее неподвижную базовую балку, жестко связанную с балкой направляющую, а также подвижный элемент, установленный с возможностью поступательного перемещения вдоль направляющей и снабженный датчиком, контактирующим с поверхностью двухфазной заготовки, дополнительно содержит средство перемещения подвижного элемента вдоль направляющей, а датчик выполнен из

легкоизнашиваемого материала и снабжен измерительной шкалой в полярных координатах; кроме того средство перемещения подвижного элемента выполнено в виде пневматической камеры.

На фиг. 1 изображено предлагаемое устройство, общий вид; на фиг. 2 - датчик с измерительной шкалой.

Устройство для идентификации профиля двухфазной заготовки в промежутках

между поддерживающими элементами зоны вторичного охлаждения МНЛЗ включает базовую балку 1, жестко связанную с балкой направляющую 2 и подвижный элемент, снабженныйдатчиком. Направляющая 2 выполнена в виде полого цилиндра и образует с торцовыми крышками 3 и 4 замкнутую пневматическую камеру механизма перемещения подвижного элемента. Подвижный элемент содержит шток 5 и поршень 6, установленные с возможностью перемещения

вдоль направляющей 2. Поршень 6 делит цилиндрическую полость направляющей 2 на рабочую 7 и холостую 8 камеры, В холостой камере 8 установлена цилиндрическая винтовая пружина 9, взаимодействующая с поршнем 6 и торцовой крышкой 4. Шток 5 снабжен ограничительными гайками 10 и 11 и жестко связан с датчиком-идентификатором 12, размещенным в пространстве, ограниченном поверхностями бочек соседних роликов 13 и образующей поверхностью К ручья. На датчике-идентификаторе 12 нанесена измерительная шкала, выполненная в полярных координатах с полюсом в центре кривизны ручья.

Подготовка к работе устройства для идентификации профиля заготовки осуществляется следующим образом.

Перед началом непрерывного литья шток 5 освобождают от ограничительной гайки 11, после чего подвижный элемент устройства под действием усилия предварительно сжатой пружины 9 перемещается вверх. На нижнем конце штока 5 устанавливают датчик-идентификатор 12 в плоскости, параллельной осям роликов 13. Затем в рабочую полость 7 пневмокамеры подают сжатый воздух и после перемещения подвижного элемента вниз к оси ручья и поворота планки на 90° относительно оси штока вращением гайки 10 добиваются совмеще: ния нулевой отметки шкалы идентификатора с образующей поверхностью К ручья. Производятстопорениегайки 10, после чего плавно уменьшают избыточное давление в камере 7. При этом шток 5 подвижного элемента под действием пружины 9 перемещается в противоположное, крайнее верхнее положение. В этом положении вращением гайки 11 добиваются наличия гарантиро- ванного зазора между идентификатором 12 и поверхностями бочек роликов 13. Устройство готово к работе. .

Идентификацию поверхности двухфазной заготовки осуществляют следующим образом.

После прохождения затравочного устройства и стабилизации скорости вытягива- ния заготовки в рабочую камеру 7 пневмоцилиндра подают сжатый воздух. Под действием давления воздуха на поршень 6 сам поршень, а также шток 5 и датчик-идентификатор 12 перемещаются вниз до упора последней в поверхность слитка. Под действием сил трения в контакте идентификатора и слитка происходит интенсивная выработка датчика-идентификатора. При этом износ датчика продолжается -до тех пор, пока давление сжатого воздуха

. обеспечивает поджатие расходуемого датчика к слитку, т.е. до момента упора ограни- чительной гайки 10 в крышку 3 пневмокамеры. По достижении указанного

момента времени износ датчика прекращается и процесс идентификации профиля двухфазной заготовки на участке межроликового промежутка завершен. После сброса избыточного давления воздуха в камере 7

0 шток с датчиком перемещается вверх до упора гайки 11 в крышку А. Замену датчика на новый производят в период технологической паузы.

Пример. Устройство для идентифика5 ции профиля заготовки в МНЛЗ с шагом роликов 300 мм снабжено расходуемым датчиком-идентификатором, выполненным из меди. Средством перемещения подвижного .элемента устройства является стандартный

0 пневмоцилиндр со сквозным штоком и диаметром поршня 80 мм. Рабочий ход поршня составляет 250 мм. Давление воздуха в пневмосистеме 0,5 МПа. Номинальный ход поршня при идентификации профиля слитка

5 8 мм. Время полной идентификации профиля слитка при скорости вытягивания 0,8 м/мин составляет 2 мин.

Предлагаемое устройство снижает погрешность определения максимальной ве0 личины выпучивания в 2-2,5.раза (с 10-15 до 5-6%), позволяет определить положение пи- ка выпучивания и профиль слитка в межроликовых промежутках МНЛЗ.

Формул а и зобретени я

0 соединенную с базовой балкой направляющую, а также подвижный элемент, установленный с возможностью поступательного перемещения вдоль направляющей и снабженный датчиком, контактирующим с по5 верхностью двухфазной заготовки, отличающееся тем, что, с целью повышения точности определения максимальной величины выпучивания, оно дополнительно содержит средство перемещения подвижного

0 элемента вдоль направляющей.

шкалой в полярных координатах.

| Этьен Э., Франссен Р., Пирле Р | |||

| Влияние вторичного охлаждения при непрерывном литье на выпучивание граней и микроструктуру слябов | |||

| - Черные металлы, 1987, Ms 20, с | |||

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

| Третьяков С.В | |||

| и Коркун А.Я | |||

| Исследова- | |||

| ние деформации роликов и корки слябов в процессе разливки на МНЛЗ | |||

| Сб | |||

| ВНИИ- МЕТМАШ, М.: 1987, с | |||

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

| Вюнненберг К | |||

| Выпучивание непрерыв- нолитой заготовки между опорными роликами | |||

| - Черные металлы, 1978, с | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1992-04-30—Публикация

1990-04-09—Подача