Изобретение относится к порошковой металлургии, преимущественно к конструкциям пресс-форм для прессования изделий из суспензии, имеющих значительные размеры по направлению приложения усилия прессования, когда желательно удалять жидкость из прессуемого материала через стенки матрицы, а также осуществлять смазку рабочей полости при прессовании изделий из порошка.

Известна пресс-форма для прессования порошка, содержащая матрицу с проницаемыми для жидкости стенками, изготовленную методом порошковой металлургии.

Недостатком известной пресс-формы является большая трудоемкость ее изготовления, требующая сложного технологического оборудования.

Наиболее близкой по технической сущности и достигаемому эффекту является пресс-форма для прессования порошка, включающая верхний и нижний пуансоны и матрицу, состоящую из корпуса с конусной расточкой, верхнего и нижнего упоров, установленных на корпусе, и фильтрующих каналов для отвода жидкости. Матрица выполнена в виде набора колец.

Недостатком такой пресс-формы является большая материалоемкость.

Цель изобретения - снижение материалоемкости и трудоемкости изготовления.

Поставленная цель достигается тем, что в пресс-форме для прессования изделий из порошков, содержащей верхний и нижний пуансоны, матрицу, состоящую из корпуса с конусной расточкой, верхнего и нижнего упоров, установленных на корпусе, и вставки с рабочей полостью и фильтрующими каналами для отвода жидкости, вставка выполнена в виде пружины сжатия из прутка прямоугольного сечения со скошенной гранью.

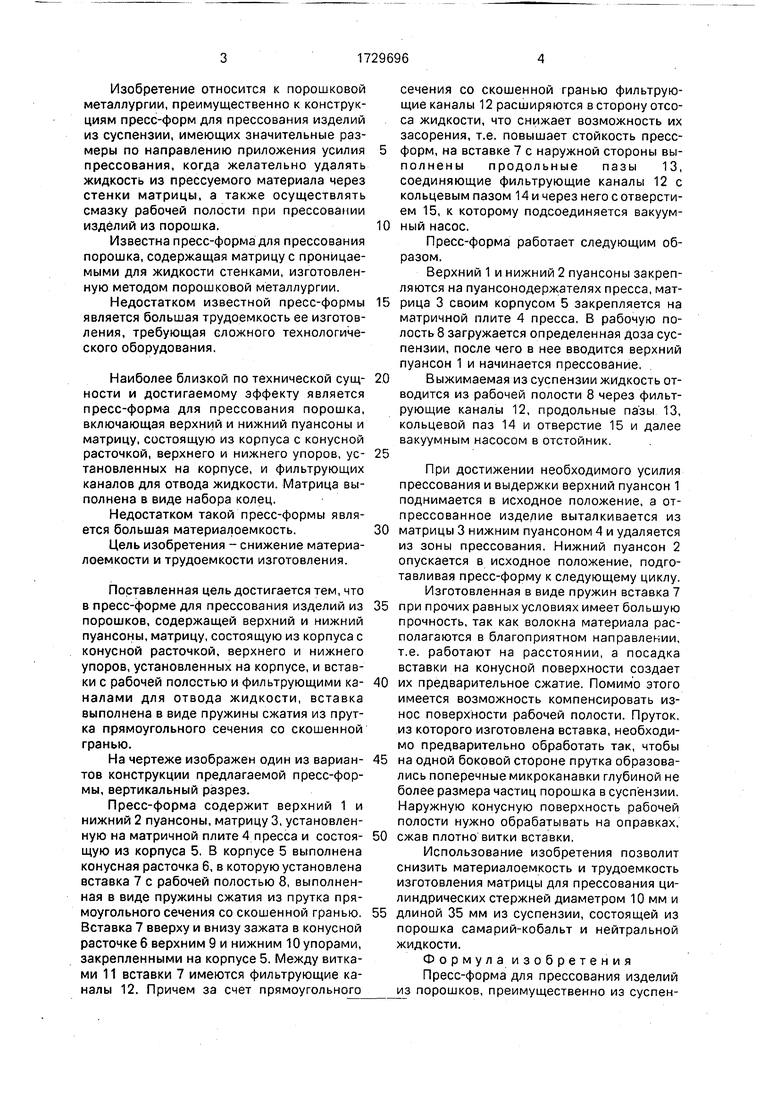

На чертеже изображен один из вариантов конструкции предлагаемой пресс-формы, вертикальный разрез.

Пресс-форма содержит верхний 1 и нижний 2 пуансоны, матрицу 3, установленную на матричной плите 4 пресса и состоящую из корпуса 5. В корпусе 5 выполнена конусная расточка 6, в которую установлена вставка 7 с рабочей полостью 8, выполненная в виде пружины сжатия из прутка прямоугольного сечения со скошенной гранью. Вставка 7 вверху и внизу зажата в конусной расточке 6 верхним 9 и нижним 10 упорами, закрепленными на корпусе 5. Между витками 11 вставки 7 имеются фильтрующие каналы 12. Причем за счет прямоугольного

сечения со скошенной гранью фильтрующие каналы 12 расширяются в сторону отсоса жидкости, что снижает возможность их засорения, т.е. повышает стойкость прессформ, на вставке 7 с наружной стороны вы- полнены продольные пазы 13, соединяющие фильтрующие каналы 12 с кольцевым пазом 14 и через него с отверстием 15, к которому подсоединяется вакуум0 ный насос.

Пресс-форма работает следующим образом.

Верхний 1 и нижний 2 пуансоны закрепляются на пуансонодержателях пресса, мат5 рица 3 своим корпусом 5 закрепляется на матричной плите 4 пресса. В рабочую полость 8 загружается определенная доза суспензии, после чего в нее вводится верхний пуансон 1 и начинается прессование.

0 Выжимаемая из суспензии жидкость отводится из рабочей полости 8 через фильтрующие каналы 12, продольные пазы 13, кольцевой паз 14 и отверстие 15 и далее вакуумным насосом в отстойник.

5

При достижении необходимого усилия прессования и выдержки верхний пуансон 1 поднимается в исходное положение, а отпрессованное изделие выталкивается из

0 матрицы 3 нижним пуансоном 4 и удаляется из зоны прессования. Нижний пуансон 2 опускается в исходное положение, подготавливая пресс-форму к следующему циклу. Изготовленная в виде пружин вставка 7

5 при прочих равных условиях имеет большую прочность, так как волокна материала располагаются в благоприятном направлении, т.е. работают на расстоянии, а посадка вставки на конусной поверхности создает

0 их предварительное сжатие. Помимо этого имеется возможность компенсировать износ поверхности рабочей полости. Пруток, из которого изготовлена вставка, необходимо предварительно обработать так, чтобы

5 на одной боковой стороне прутка образовались поперечные микроканавки глубиной не более размера частиц порошка в суспензии. Наружную конусную поверхность рабочей полости нужно обрабатывать на оправках,

0 сжав плотно витки вставки.

Использование изобретения позволит снизить материалоемкость и трудоемкость изготовления матрицы для прессования цилиндрических стержней диаметром 10 мм и

5 длиной 35 мм из суспензии, состоящей из порошка самарий-кобальт и нейтральной жидкости.

Формула изобретения Пресс-форма для прессования изделий из порошков, преимущественно из суспензий, содержащая верхний и нижний пуансоны, матрицу, состоящую из корпуса с конусной расточкой, верхнего и нижнего упоров, установленных на корпусе, и вставки с рабочей полостью и фильтрующими каналами,

отличающаяся тем, что, с целью снижения материалоемкости и упрощения изготовления пресс-формы, вставка выполнена в виде пружины сжатия из прутка прямоугольного сечения со скошенной гранью.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГОРЯЧЕГО ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКООБРАЗНОГО МАТЕРИАЛА И УСТРОЙСТВО (ВАРИАНТЫ) ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2140355C1 |

| Пресс-форма для прессования порошка | 1977 |

|

SU682323A1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ ИЗДЕЛИЙ ЭЛЕКТРОННОЙ ТЕХНИКИ | 2015 |

|

RU2604552C2 |

| Устройство для формования труб из порошковых материалов | 1985 |

|

SU1344515A1 |

| Дверное полотно из волокнистой массы и устройство для его изготовления | 1999 |

|

RU2224864C2 |

| СПОСОБ ГИДРОПРЕССОВАНИЯ ТОЧНЫХ ПРОФИЛЕЙ ИЗ СПЛАВОВ ЦВЕТНЫХ И БЛАГОРОДНЫХ МЕТАЛЛОВ | 1995 |

|

RU2084304C1 |

| СПОСОБ ПРЕССОВАНИЯ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2009021C1 |

| Пресс-форма для прессования изделий из порошка | 1982 |

|

SU1107964A1 |

| Способ изготовления постоянных магнитов из пастообразной массы порошка, преимущественно порошка РЗМ, и устройство для его осуществления | 1987 |

|

SU1826932A3 |

| Пресс-форма для прессования изделий из порошка | 1985 |

|

SU1271652A1 |

Изобретение относится к пресс-формам, для прессования изделий из порошков, преимущественно из суспензий. Целью изобретения является снижение материалоемкости и трудоемкости изготовления пресс-формы. Полость 8 пресс-формы выполнена из пружины сжатия прямоугольного сечения со скошенной гранью. При прессовании выжимаемая .из суспензии жидкость отводится через каналы 12, продольные пазы 13 в отстойник. Скошенная грань при этом выполняет, роль каналов. В связи с этим отпадает операция изготовления каналов. Это приводит к снижению ма- териалоемкости и трудоемкости изготовления матрицы и пресс-формы в целом. 1 ил.

| Пресс-форма для прессования порошка | 1972 |

|

SU448915A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Пресс-форма для прессования порошка | 1977 |

|

SU682323A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-04-30—Публикация

1989-08-15—Подача