Изобретение относится к сварочной технике, в частности к устройствам для орбитального перемещения инструмента относительно изделий криволинейной, замкнуто-выпуклой формы при сварке маги- стральных, заводских и технологических трубопроводов, и может быть использовано в энергетике и других отраслях промышленности.

Известно устройство для сварки непо- воротных стыков трубопроводов, содержащее орбитальную направляющую с подпружиненными опорами, транспортную каретку, сварочную горелку, привод перемещения транспортной каретки с привод- ными роликами.

Известно устройство для автоматической сварки криволинейных элементов неповоротных стыков труб, содержащее опорную тележку с приводными и непри- водными роликами и приводом ее перемещения и орбитальную направляющую.

Недостатком этих устройств является ненадежность их работы, влияющая на качество сварки.

Известно также устройство для перемещения инструмента, содержащее направляющую с кареткой, снабженной механизмом закрепления с приводными и холостыми роликами с подпружиненными рычагами, взаимодействующими с направляющей и расположенными по разные стороны от последней.

Недостатком этого ycf ройства является сложность конструкции и невысокая ее на- дежность.

Цель изобретения - повышение надежности устройства и его эксплуатационных качеств.

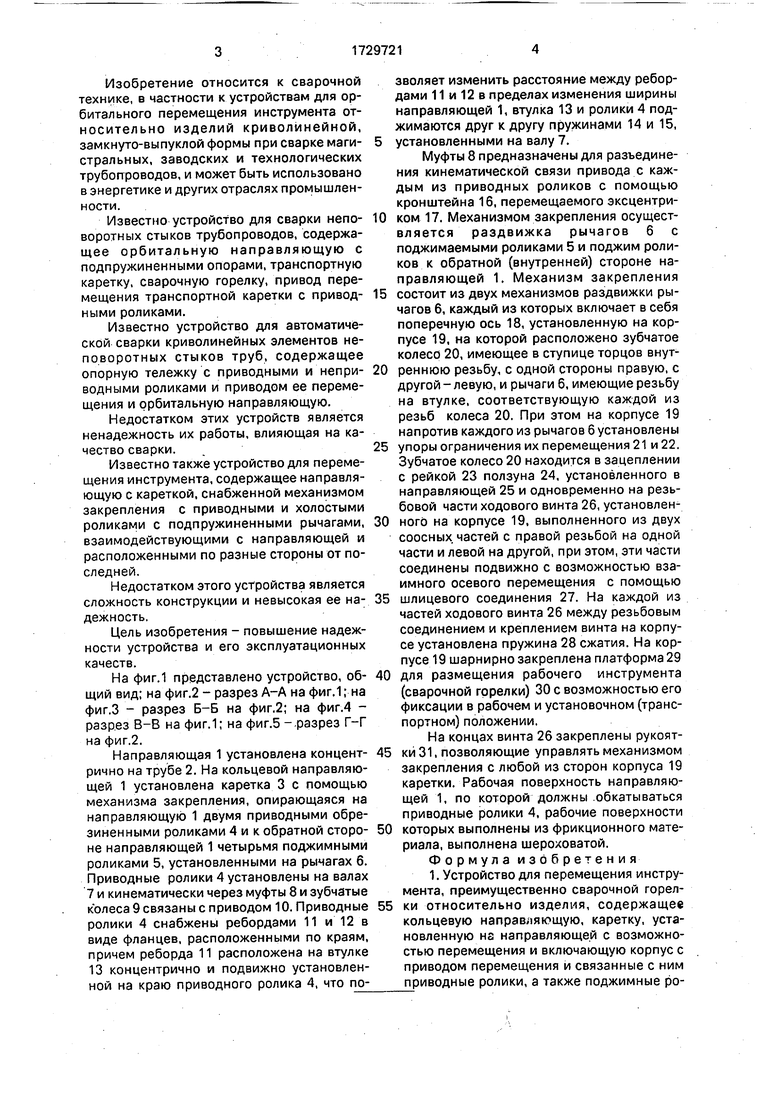

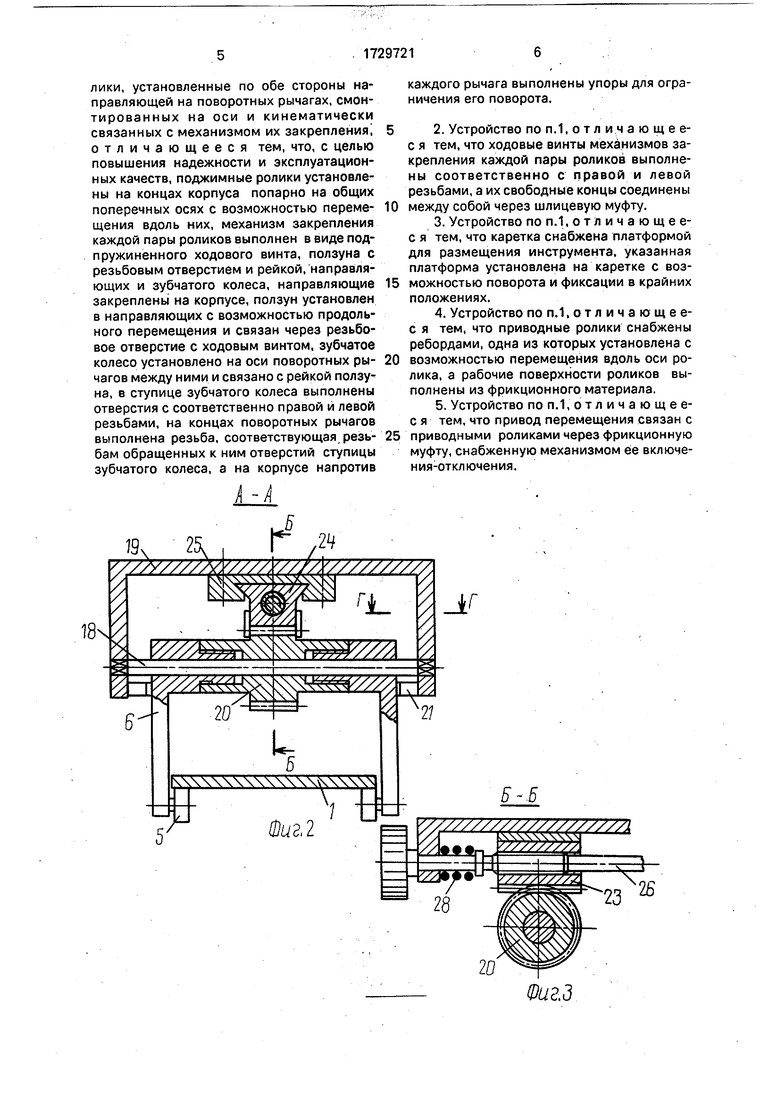

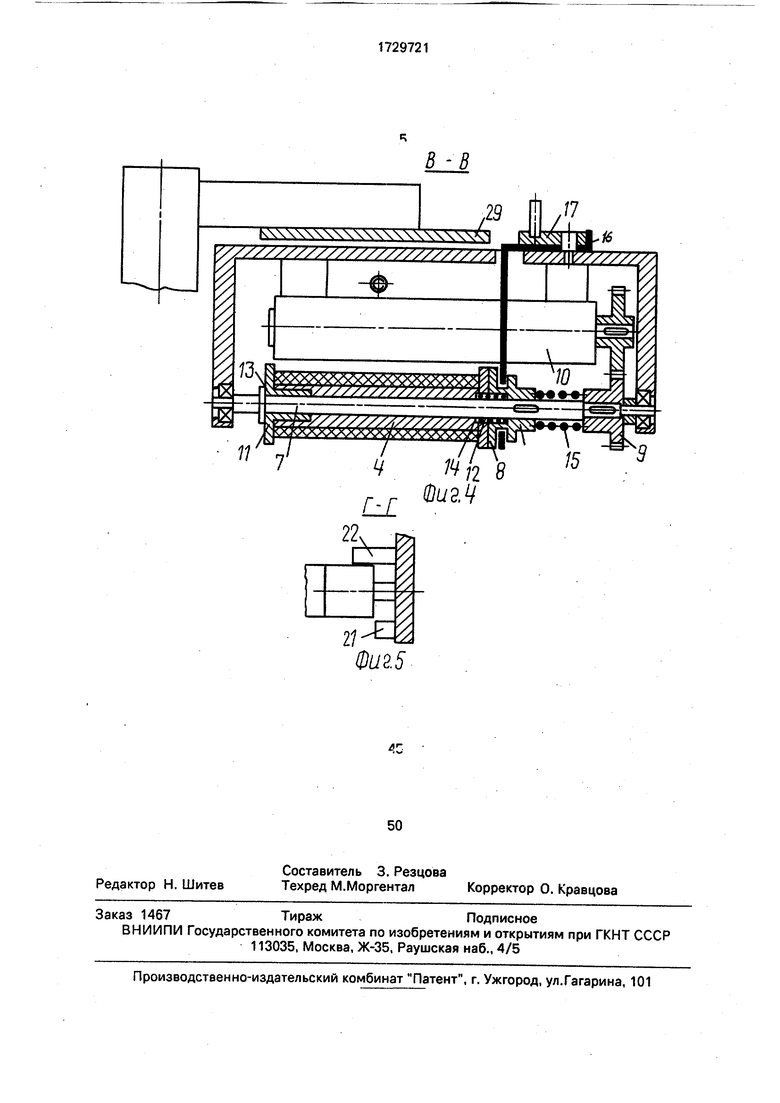

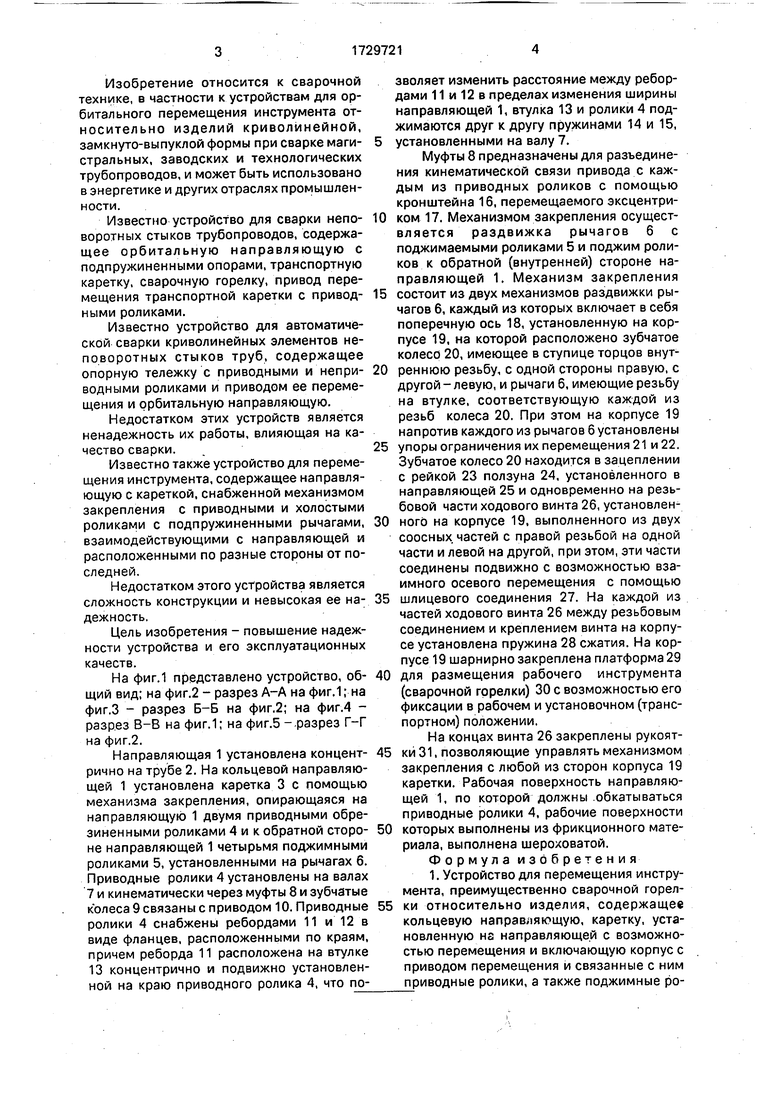

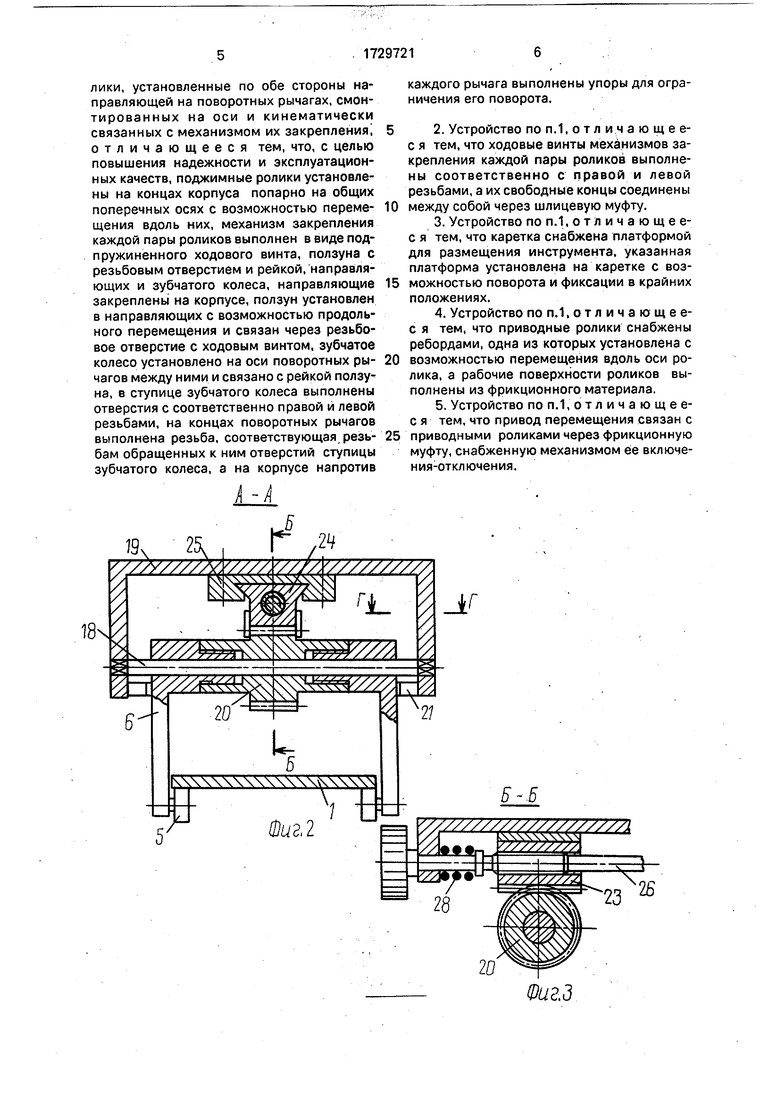

На фиг.1 представлено устройство, об- щий вид; на фиг.2 - разрез А-А на фиг.1; на фиг.З - разрез Б-Б на фиг.2; на фиг.4 - разрез В-В на фиг.1; на фиг.5 -.разрез Г-Г на фиг.2.

Направляющая 1 установлена концент- рично на трубе 2. На кольцевой направляющей 1 установлена каретка 3 с помощью механизма закрепления, опирающаяся на направляющую 1 двумя приводными обре- зиненными роликами 4 и к обратной сторо- не направляющей 1 четырьмя поджимными роликами 5, установленными на рычагах б. Приводные ролики 4 установлены на валах 7 и кинематически через муфты 8 и зубчатые колеса 9 связаны с приводом 10. Приводные ролики 4 снабжены ребордами 11 и 12 в виде фланцев, расположенными по краям, причем реборда 11 расположена на втулке 13 концентрично и подвижно установленной на краю приводного ролика 4, что позволяет изменить расстояние между ребордами 11 и 12 в пределах изменения ширины направляющей 1, втулка 13 и ролики 4 поджимаются друг к другу пружинами 14 и 15, установленными на валу 7.

Муфты 8 предназначены для разъединения кинематической связи привода с каждым из приводных роликов с помощью кронштейна 16, перемещаемого эксцентриком 17. Механизмом закрепления осуществляется раздвижка рычагов 6 с поджимаемыми роликами 5 и поджим роликов к обратной (внутренней) стороне направляющей 1. Механизм закрепления состоит из двух механизмов раздвижки рычагов 6, каждый из которых включает в себя поперечную ось 18, установленную на корпусе 19, на которой расположено зубчатое колесо 20, имеющее в ступице торцов внутреннюю резьбу, с одной стороны правую, с другой - левую, и рычаги 6, имеющие резьбу на втулке, соответствующую каждой из резьб колеса 20. При этом на корпусе 19 напротив каждого из рычагов 6 установлены упоры ограничения их перемещения 21 и 22. Зубчатое колесо 20 находится в зацеплении с рейкой 23 ползуна 24, установленного в направляющей 25 и одновременно на резьбовой части ходового винта 26, установленного на корпусе 19, выполненного из двух соосных частей с правой резьбой на одной части и левой на другой, при этом, эти части соединены подвижно с возможностью взаимного осевого перемещения с помощью шлицевого соединения 27. На каждой из частей ходового винта 26 между резьбовым соединением и креплением винта на корпусе установлена пружина 28 сжатия. На корпусе 19 шарнирно закреплена платформа 29 для размещения рабочего инструмента (сварочной горелки) 30 с возможностью его фиксации в рабочем и установочном (транспортном) положении.

На концах винта 26 закреплены рукоятки 31, позволяющие управлять механизмом закрепления с любой из сторон корпуса 19 каретки. Рабочая поверхность направляющей 1, по которой должны .обкатываться приводные ролики 4, рабочие поверхности которых выполнены из фрикционного материала, выполнена шероховатой.

Формула изобретения

1. Устройство для перемещения инструмента, преимущественно сварочной горелки относительно изделия, содержащее кольцевую направляющую, каретку, установленную на направляющей с возможностью перемещения и включающую корпус с приводом перемещения и связанные с ним приводные ролики, а также поджимные ролики, установленные по обе стороны направляющей на поворотных рычагах, смонтированных на оси и кинематически связанных с механизмом их закрепления, отличающееся тем, что, с целью повышения надежности и эксплуатационных качеств, поджимные ролики установлены на концах корпуса попарно на общих поперечных осях с возможностью перемещения вдоль них, механизм закрепления каждой пары роликов выполнен в виде подпружиненного ходового винта, ползуна с резьбовым отверстием и рейкой, направляющих и зубчатого колеса, направляющие закреплены на корпусе, ползун установлен в направляющих с возможностью продольного перемещения и связан через резьбовое отверстие с ходовым винтом, зубчатое колесо установлено на оси поворотных рычагов между ними и связано с рейкой ползуна, в ступице зубчатого колеса выполнены отверстия с соответственно правой и левой резьбами, на концах поворотных рычагов выполнена резьба, соответствующая резьбам обращенных к ним отверстий ступицы зубчатого колеса, а на корпусе напротив

каждого рычага выполнены упоры для ограничения его поворота.

2. Устройство по п.1, отличающеес я тем, что ходовые винты механизмов закрепления каждой пары роликов выполнены соответственно с правой и левой резьбами, а их свободные концы соединены

между собой через шлицевую муфту.

3.Устройство по п.1, о т л и ч а ю щ е е- с я тем, что каретка снабжена платформой для размещения инструмента, указанная платформа установлена на каретке с возможностью поворота и фиксации в крайних положениях.

4.Устройство по п.1, о т л и ч а ю щ е е- с я тем, что приводные ролики снабжены ребордами, одна из которых установлена с

возможностью перемещения вдоль оси ролика, а рабочие поверхности роликов выполнены из фрикционного материала.

5.Устройство по п.1, отл ич а ю.щее- с я тем, что привод перемещения связан с

приводными роликами через фрикционную муфту, снабженную механизмом ее включения-отключения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сварки неповоротных стыков труб | 1985 |

|

SU1286376A1 |

| Устройство для дуговой сварки с колебаниями электрода | 1979 |

|

SU872109A1 |

| ГОЛОВКА ДЛЯ ОРБИТАЛЬНОЙ СВАРКИ | 2016 |

|

RU2641208C2 |

| Устройство для электродуговой сварки | 1975 |

|

SU782975A1 |

| Устройство для дуговой сварки | 1990 |

|

SU1780958A1 |

| Сборочно-сварочный агрегат | 1990 |

|

SU1812035A1 |

| СВАРОЧНАЯ КАРЕТКА | 2024 |

|

RU2829165C1 |

| Устройство для дуговой сваркиС КОлЕбАНияМи элЕКТРОдА | 1977 |

|

SU795809A1 |

| Установка для контактной точечной сварки | 1981 |

|

SU998051A1 |

| Устройство для дуговой сварки | 1984 |

|

SU1224121A1 |

Изобретение относится к области сварочной техники, в частности к устройствам для орбитального перемещения инструмента относительно изделий криволинейной, замкнуто- выпуклой формы при сварке магистральных заводских и технологических трубопроводов, и может быть использовано в энергетике и других отраслях машиностроения. Цель изобретения - повышение надежности устройства и его эксплуатационных качеств. Каретка 3 установлена на направляющей 1 и перемещается по ней с помощью приводных роликов 4. На каретке 3 смонтирован перемещаемый инструмент - сварочная горелка.30. На каретке закреплен также винт 26, который при вращении рукоятки 31 через рейку 2 и зубчатое колесо поворачивает рычаги б с поджимными роликами 5, обеспечивая надежное сцеп- ление приводных роликов 4 с направляющей 1. 4 з.п. ф-лы, 5 ил.

Фиг.з

Фиг5

| Устройство для автоматической сварки криволинейных элементов | 1974 |

|

SU656776A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Каретка для перемещения инструмента, преимущественно сварочной горелки вокруг стыка | 1981 |

|

SU963768A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-04-30—Публикация

1990-02-16—Подача