Изобретение относится к механизмам, предназначенным для перемещения сварочной горелки при сварке металлических деталей, конструктивных элементов, металлических листов.

Из источника 1:

https://www.intertechpribor.ru/catalog/mekhanizatsiya_svarki/svarochnye_karetki/1065/ известна самоходная портативная программируемая сварочная каретка Lizard фирмы Promotech, предназначенная для дуговой сварки сварных швов большой длины с перемещением по свариваемой конструкции.

Сварочная каретка Lizard фирмы Promotech содержит корпус на основе прямоугольного параллелепипеда с дисплеем и элементами управления на верхней наклонной поверхности, корпус установлен на шасси, на котором закреплены с возможностью вращения колесные оси, на концах которых установлены колеса. Сварочная каретка снабжена приводом с редуктором, обеспечивающим вращение четырех колес. Позиционирование каретки обеспечено посредством системы магнитного позиционирования на постоянных магнитах, положение горелки регулируется крестообразным регулировочным суппортом. Траекторию движения контролирует пара упорных роликов. Контур управления с обратной связью позволяет стабилизировать скорость на всех стадиях сварочного процесса. Стабильная скорость перемещения позволяет достигать точной геометрии и высокого качества сварного шва. Дополнительная функция сварочной каретки Lizard - это маятниковый блок колебаний, который значительно увеличивает функциональность каретки, позволяя обеспечивать сварку толстостенных конструкций. Блок управления сварочной каретки Lizard встроен в корпус и предназначен для программирования рабочих параметров (режимов) сварки. Блок управления позволяет выполнять прерывистые швы, программируя длину короткого шва, расстояние между короткими швами (пропуски сварки) и переключая привод на повышенную скорость перемещения во время пропусков сварки, время заварки кратера. Каретка снабжена держателем горелки.

Из источника 2:

https://k2tool.ru/downloads/301-broshjura-svarochnoj-karetki-promotech-rail-bull известна портативная программируемая сварочная каретка Rail Bull фирмы Promotech.

Сварочная каретка Rail Bull фирмы Promotech содержит корпус на основе прямоугольного параллелепипеда с дисплеем и элементами управления на верхней наклонной поверхности, корпус установлен на шасси, устанавливаемым, в свою очередь на жесткой или полугибкой направляющей рейке. Рейка предназначена для установки вдоль свариваемого шва. Установка шасси каретки на рейке позволяет обеспечить перемещение каретки как по магнитным (при использовании направляющей рейки с отключаемыми магнитами), так и по немагнитным материалам (при использовании направляющей рейки с вакуумными присосками), посредством реечного привода, выполненного на основе зубчатой рейки, взаимодействующей с шестерней, связанной с валом двигателя привода. Направляющая рейка закреплена в упорных роликах сварочной каретки.

Траекторию движения контролируется направляющей рейкой. Каретка Rail Bull может быть снабжена маятниковым блоком колебаний. Каретка может определить работу блока автоматически и настроить подходящий режим работы. Блок управления сварочной каретки Rail Bull встроен в корпус и предназначен для программирования рабочих параметров (режимов) сварки. Каретка снабжена держателем горелки.

Недостатком аналогов является их неуниверсальность, обусловленная использованием специализированных для каждого типа каретки (на колесах или на направляющей рейке) корпуса, двигателя, держателя горелки, блока управления, суппорта. Неуниверсальность обусловливает неудобство кареток в эксплуатации и в обслуживании (в том числе при ремонте), поскольку каждая каретка (на рейке или на колесах) имеет собственную конструкцию без взаимозаменяемых конструктивных узлов и элементов.

Каретка Rail Bull фирмы Promotech, известная из источника 2, выбрана в качестве прототипа.

Техническая проблема, решаемая предлагаемым изобретением, - устранение недостатков аналогов.

Технический результат, достигаемый изобретением, заключается в повышении степени унификации каретки, обеспечении взаимозаменяемости конструктивных узлов и/или элементов, повышении удобства в эксплуатации и обслуживании.

Технический результат достигается за счет того, что в сварочной каретке, содержащей несущее основание, представляющее собой шасси сварочной каретки, содержащей также блок управления, двигатель с выходным валом, держатель горелки, механизм продольного перемещения шасси вдоль свариваемого контура, кинематически связанный посредством зубчатой передачи с валом двигателя, согласно изобретению двигатель размещен в корпусе, блок управления и корпус двигателя установлены и закреплены на плоской базовой плите, установленной и закрепленной на несущем основании посредством жесткого разъемного соединения, двигатель с направленным вертикально вниз валом жестко закреплен на расположенном внутри корпуса двигателя плоском горизонтальном участке Г-образной пластины, при этом базовая плита, несущее основание и плоский горизонтальный участок Г-образной пластины выполнены с формой, обеспечивающей прохождение вала двигателя вертикально вниз через плоский горизонтальный участок Г-образной пластины, базовую плиту и несущее основание, в нижних участках противолежащих сторон корпуса двигателя выполнены пазы, выходящие на нижнюю торцевую сторону корпуса двигателя, при этом указанные пазы предназначены для размещения горизонтального участка Г-образной пластины, вертикальный участок которой расположен снаружи вдоль корпуса двигателя на расстоянии от него, Г-образная пластина установлена с возможностью ее горизонтального перемещения совместно с двигателем в направлении, перпендикулярном продольной оси каретки, каретка снабжена механизмом горизонтального перемещения Г-образной пластины путем воздействия на ее вертикальный участок, механизм продольного перемещения шасси содержит зубчатую шестерню, жестко закрепленную на выходящем вниз через несущее основание конце вала двигателя и предназначенную для преобразования посредством зубчатой передачи вращательного движения вала двигателя в поступательное перемещение шасси, блок управления выполнен с возможностью управления скоростью вращения вала двигателя в зависимости от типа движителя шасси.

Несущее основание, базовая плита и горизонтальный участок Г-образной пластины могут быть выполнены с расположенными напротив друг друга отверстиями для вала двигателя, при этом отверстия в несущем основании и в базовой плите выполнены с размерами, обеспечивающими перемещение вала двигателя при перемещении Г-образной пластины.

Корпус двигателя может иметь коробчатую или цилиндрическую форму.

Шасси может быть снабжено колесами или направляющей рейкой.

При выполнении шасси на колесах, они закреплены на оси с образованием колесной пары, ось колесной пары зафиксирована относительно несущего основания с возможностью вращения, зубчатая шестерня, закрепленная на выходящем конце вала двигателя, выполнена конической, при этом на оси колесной пары между колесами жестко закреплена вторая коническая шестерня, взаимодействующая с первой и обеспечивающая таким образом передачу вращения от вала двигателя оси колесной пары.

При выполнении шасси на направляющей рейке несущее основание содержит боковые продольные стороны, между которыми размещена и зафиксирована горизонтально направляющая рейка, на верхней поверхности направляющей рейки вдоль нее закреплена зубчатая рейка, на выходящем конце вала двигателя жестко закреплена цилиндрическая зубчатая шестерня, установленная с возможностью взаимодействия с зубчатой рейкой с образованием зубчатой реечной передачи, при которой поступательное перемещение шасси обеспечено при вращении вала двигателя в результате зацепления и последовательного огибания зубцами цилиндрической зубчатой шестерни зубцов зубчатой рейки, при этом величина перемещения Г-образной пластины выбрана из условия обеспечения расцепления зубьев цилиндрической зубчатой шестерни с зубчатой рейкой.

Направляющая рейка может быть зафиксирована в направляющих роликах, размещенных между боковыми продольными сторонами несущего основания.

Механизм горизонтального перемещения Г-образной пластины может быть выполнен в виде винта, проходящего через отверстие в вертикальном участке Г-образной пластины в снабженное ответной резьбой отверстие в корпусе двигателя, при этом перемещение Г-образной пластины относительно корпуса двигателя обеспечено при завинчивании винта.

В сквозное отверстие в корпусе двигателя может быть установлена втулка с внутренней резьбой для обеспечения резьбового соединения с винтом.

Двигатель может быть выполнен шаговым с планетарным редуктором.

Двигатель может быть выполнен бесщёточным коллекторным с планетарным редуктором.

Корпус двигателя может быть выполнен из алюминия или алюминиевого сплава.

Базовая плита и несущее основание могут быть соединены между собой посредством резьбового соединения.

В корпусе двигателя может быть размещен крестообразный суппорт точной настройки положения горелки.

Заявляемое изобретение поясняется фигурами.

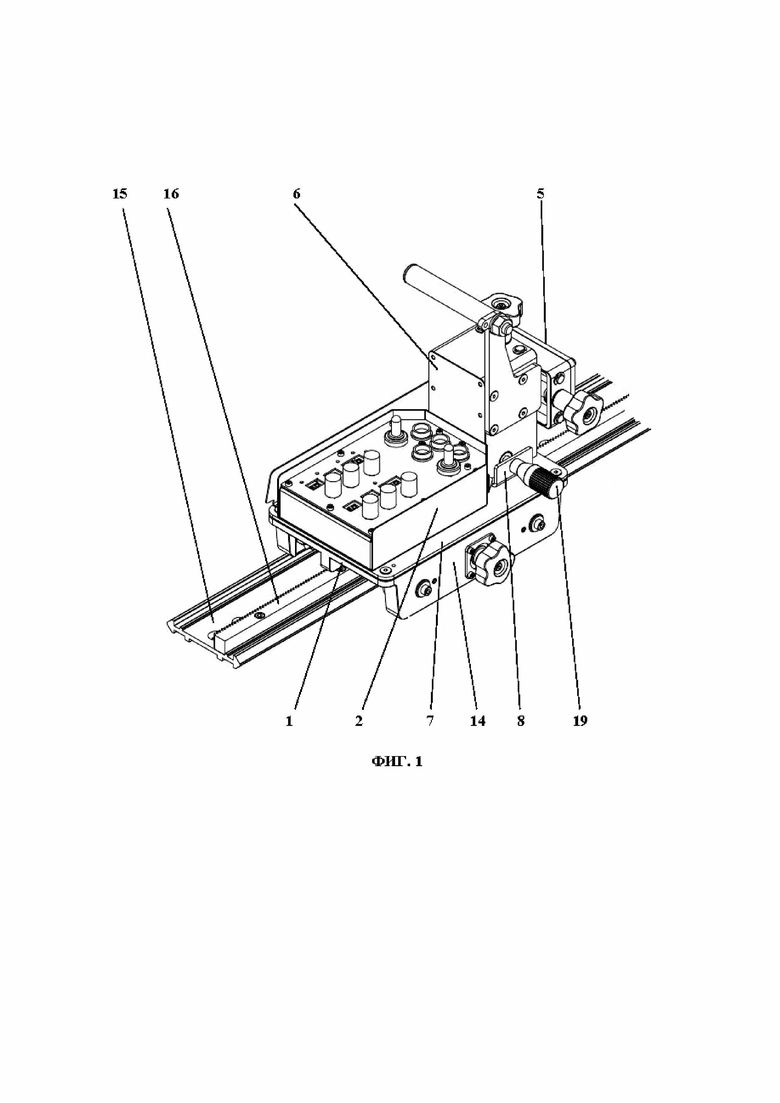

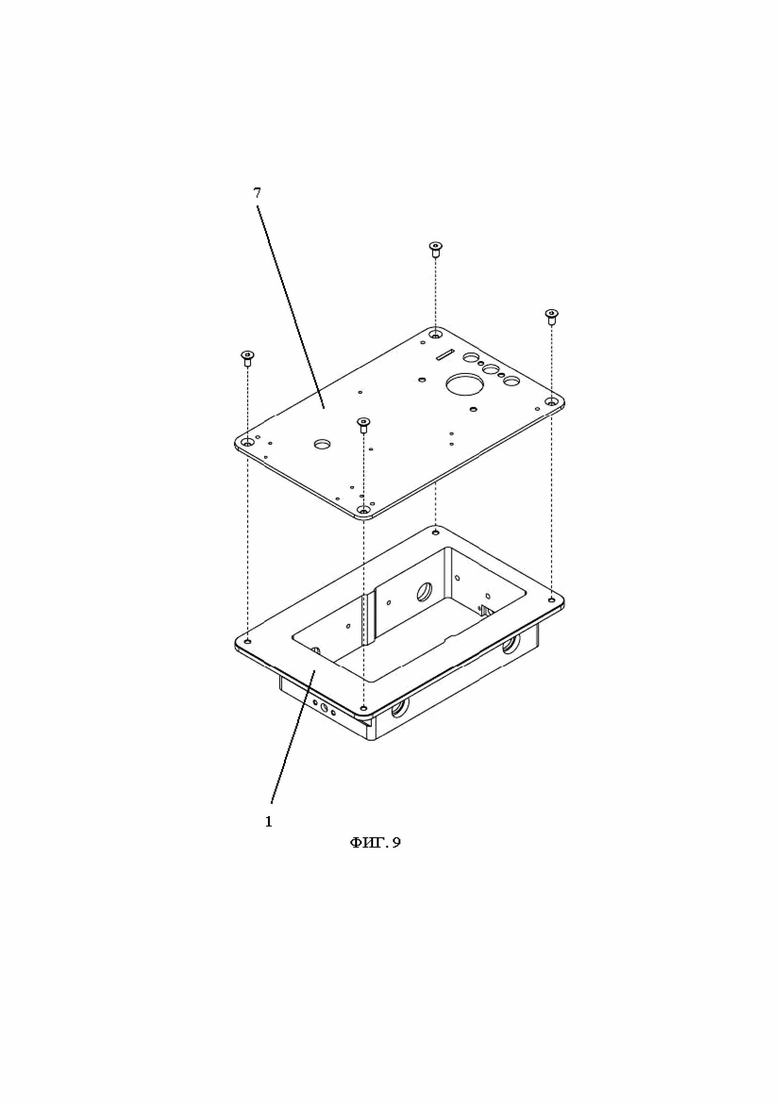

На фиг. 1 изображен общий вид заявляемой сварочной каретки, у которой шасси снабжено направляющей рейкой.

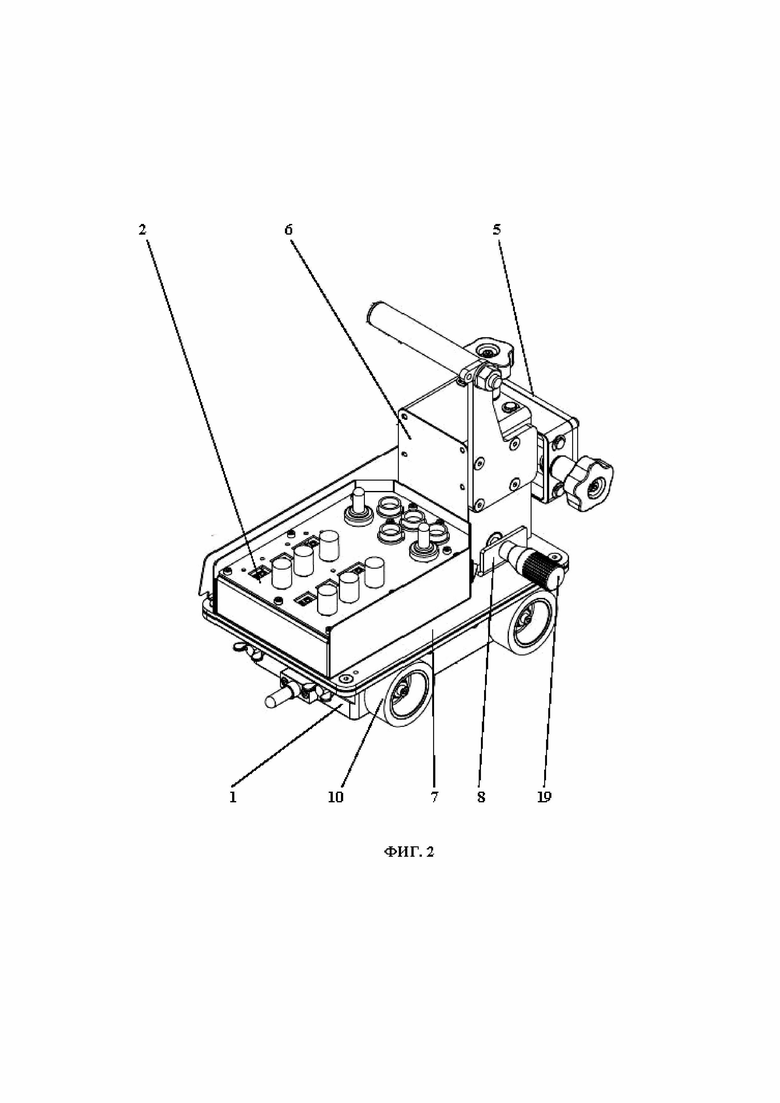

На фиг. 2 изображен общий вид заявляемой сварочной каретки, у которой шасси снабжено колесами.

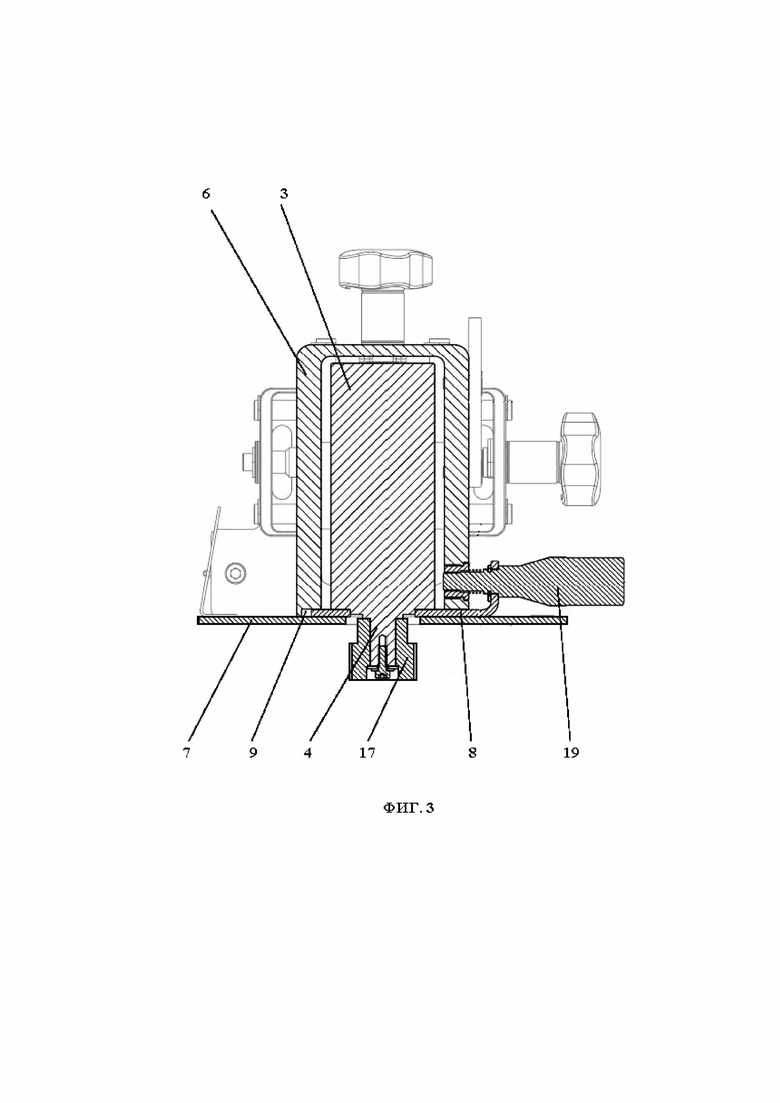

На фиг. 3 изображено частичное поперечное сечение сварочной каретки с шасси на направляющей рейке (универсальный модуль).

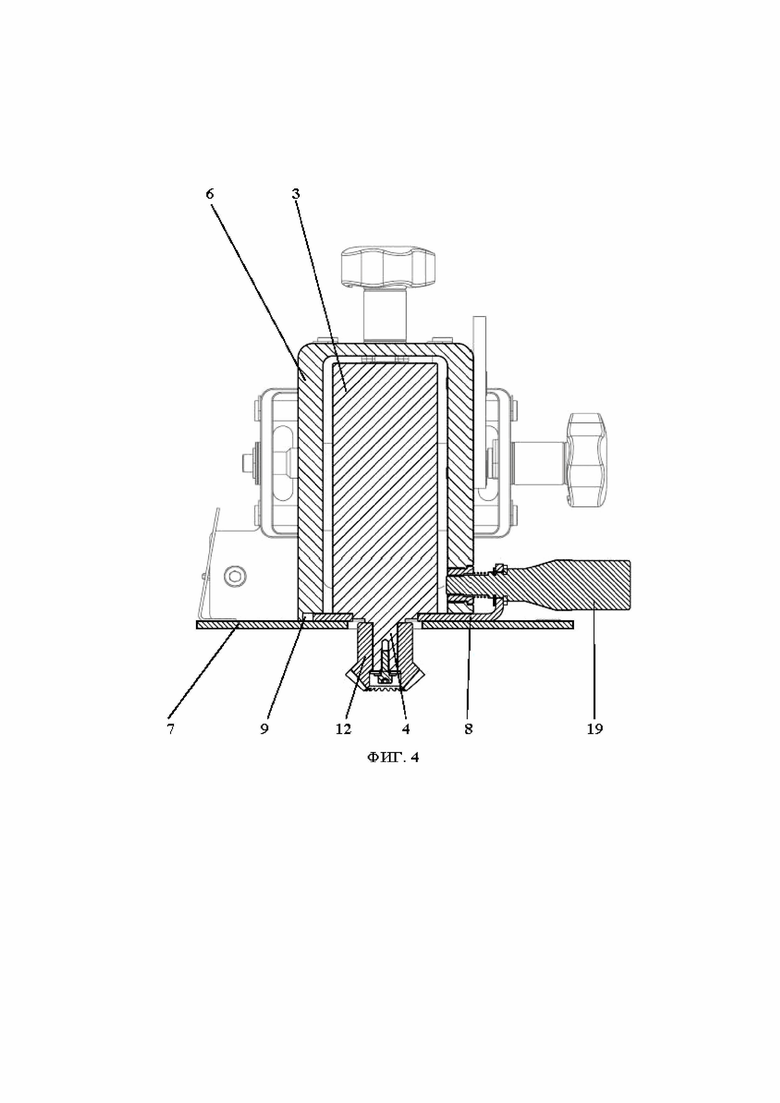

На фиг. 4 изображено частичное поперечное сечение сварочной каретки с шасси на колесах (универсальный модуль).

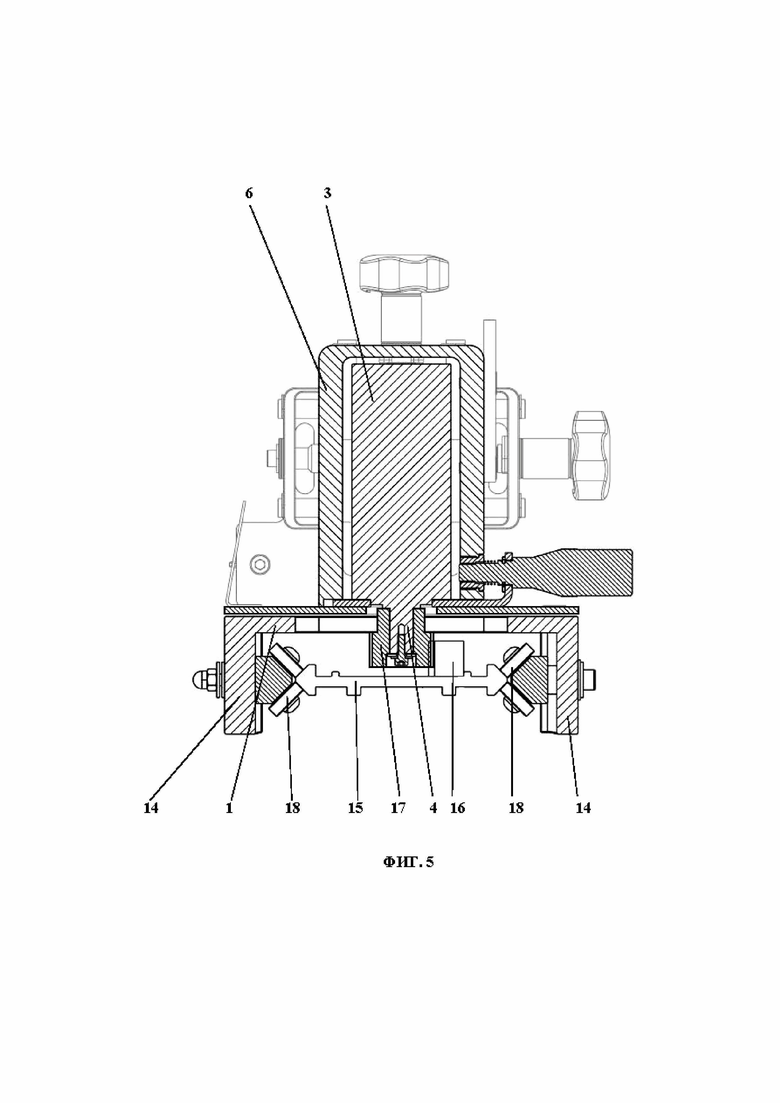

На фиг. 5 изображено поперечное сечение сварочной каретки с шасси на направляющей рейке в положении, когда зубцы цилиндрической шестерни образуют зубчатую передачу с зубцами направляющей рейки.

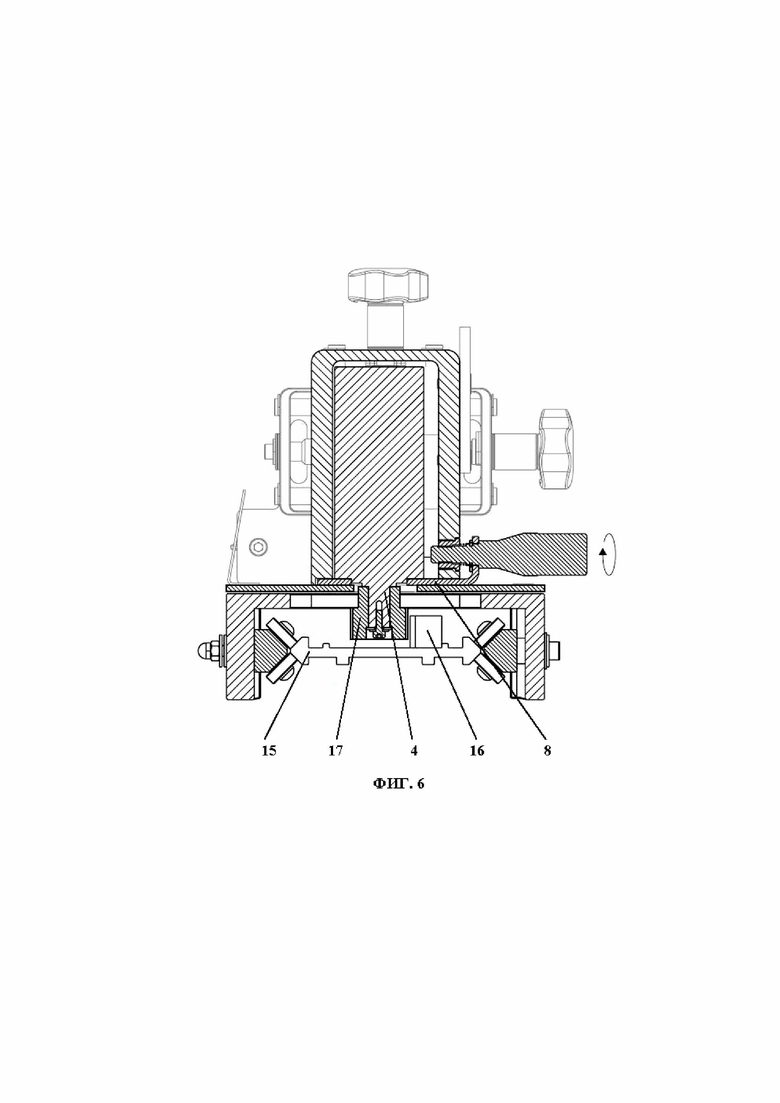

На фиг. 6 изображено поперечное сечение сварочной каретки с шасси на направляющей рейке в положении, когда зубцы цилиндрической шестерни расцеплены с зубцами направляющей рейки.

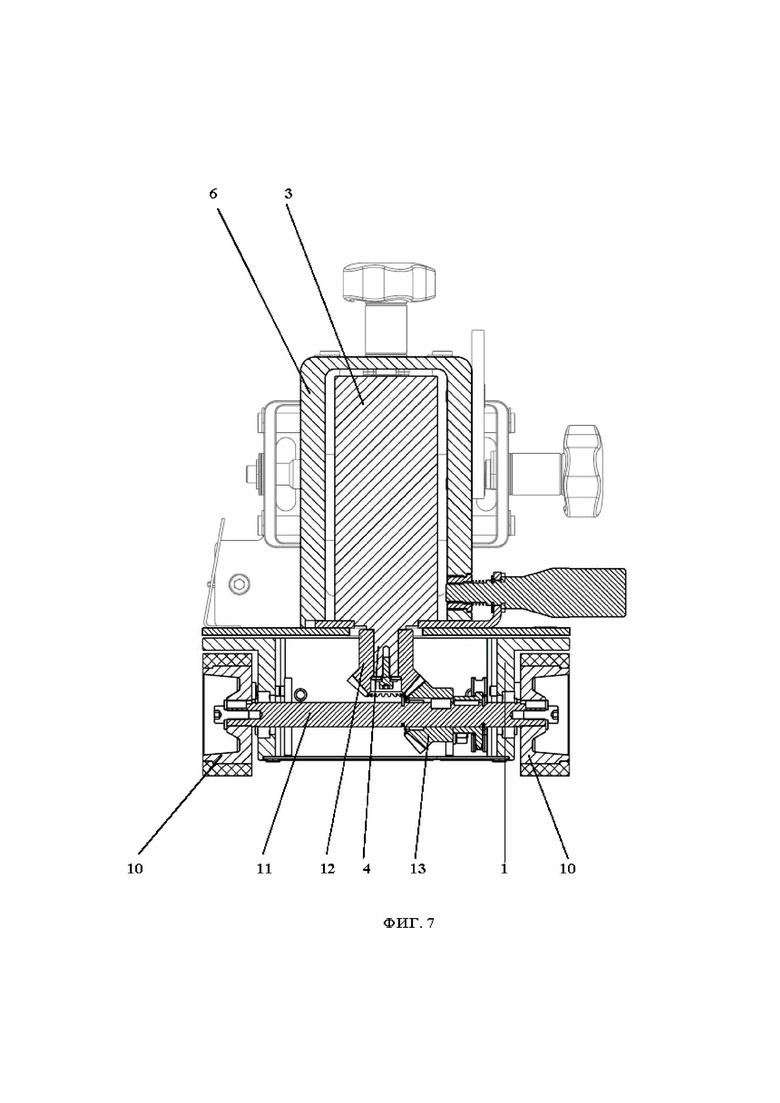

На фиг. 7 изображено поперечное сечение сварочной каретки с шасси на колесах.

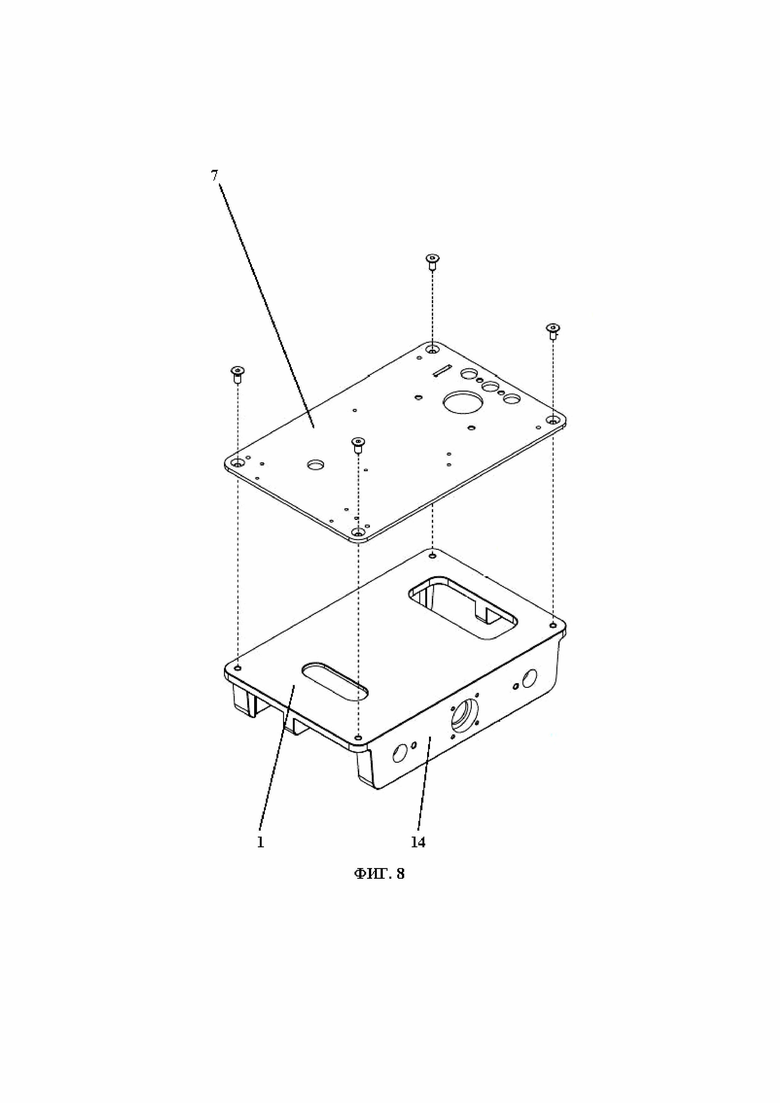

На фиг. 8 изображено несущее основание и базовая плита каретки с шасси на направляющей рейке.

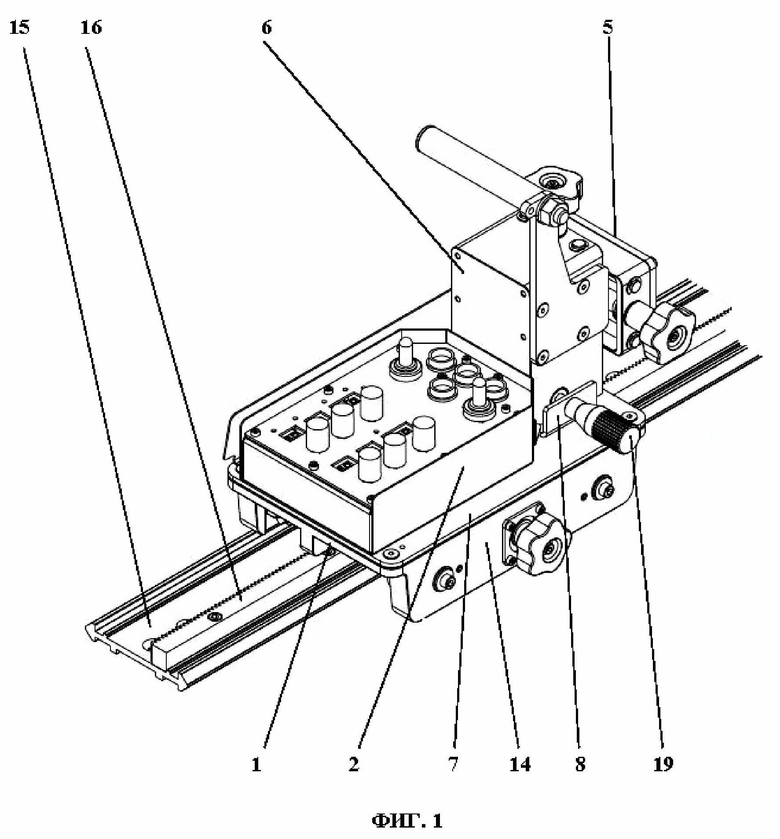

На фиг. 9 изображено несущее основание и базовая плита каретки с шасси на колесах.

Позиции на фигурах:

1 - несущее основание;

2 - блок управления с органами управления;

3 - двигатель;

4 - выходной вал двигателя;

5 - держатель горелки;

6 - корпус двигателя;

7 - базовая плита;

8 - Г-образная пластина;

9 - пазы;

10 - колеса;

11 - ось колесной пары;

12 - первая коническая зубчатая шестерня;

13 - вторая коническая зубчатая шестерня;

14 - боковые продольные стороны шасси (при его установке на направляющей рейке);

15 - направляющая рейка;

16 - зубчатая рейка;

17 - цилиндрическая зубчатая шестерня;

18 - направляющие ролики;

19 - винт.

Сварочная каретка - одно из современных средств механизации и автоматизации сварочного процесса, позволяющее значительно облегчить работу специалиста, существенно повысить производительность и, вместе с тем, улучшить качественные показатели получаемых сварных соединений. Как правило, сварочная каретка представляет собой передвижную тележку на колесном или зубчатом ходу, на платформе которой установлены крепления для фиксации в заданном положении горелок для сварки. Каретки снабжены собственным электроприводом, который обеспечивает равномерное перемещение каретки вдоль свариваемого контура с заданной скоростью, обеспечивая тем самым равномерное, непрерывное и качественное выполнение сварного шва. Роль специалиста сводится к контролю за качеством работы, внесению корректировок в параметры сварочного тока, в параметры движения горелки и параметры перемещения каретки.

Заявляемая сварочная каретка содержит несущее основание 1, представляющее собой шасси сварочной каретки. Определяя несущее основание, как шасси, заявитель исходит из определения шасси, как «рама, на которой укреплены кузов, двигатель, все механизмы и детали автомобиля» («Толковый словарь русского языка», С.И. Ожегов, под ред. Л.И. Скворцова, М, изд. «Мир и образование», УДК 81 (038)=161.1, ББК 81.2 Рус-4 О-45, стр. 1315). Сварочная каретка, по сути, представляет собой средство перемещения (передвижения) сварочной горелки. Поэтому такое обозначение несущего основания является корректным, соответствующим функции, выполняемой несущим основанием - нести на себе двигатель, механизмы, детали. Заявляемая сварочная каретка содержит также блок управления 2, двигатель 3 с выходным валом 4, держатель 5 горелки, механизм продольного перемещения шасси вдоль свариваемого контура, кинематически связанный посредством зубчатой передачи с валом двигателя.

Двигатель в заявляемой сварочной каретке целесообразно выполнять шаговым с планетарным редуктором, поскольку шаговые двигатели способны создавать достаточно высокий момент при низких скоростях вращения. Кроме того, шаговые двигатели обеспечивают высокую точность позиционирования выходного вала двигателя.

Также можно использовать коллекторный бесщеточный двигатель с планетарным редуктором.

Блок управления в известных из уровня техники аналогах выполняет функцию управления режимами сварки в зависимости от длины и геометрии шва, толщины свариваемых деталей, физико-химических свойств свариваемых деталей, а также для выбора скорости сварки в зависимости от указанных характеристик. Блок управления 2 также предназначен для выполнения указанных функций.

Сварочная горелка удерживается на каретке посредством держателя горелки 5, вид и конструктивные особенности которого не имеют принципиального значения для заявляемого изобретения. Поэтому держатель 5 горелки может иметь любую конструкцию, обеспечивающую удержание горелки. Держатель 5 горелки может быть закреплен как на корпусе 6 двигателя, так и непосредственно на базовой плите 7. Для снижения размеров базовой плиты 7 (и, соответственно, размеров шасси) держатель горелки целесообразно крепить к корпусу 6 двигателя.

Сварочные каретки с шасси на колесах целесообразно использовать при сварке протяжённых прямолинейных угловых швов магнитных марок стали, когда есть возможность обеспечить функцию перемещения каретки и сварочной горелки вдоль свариваемого контура на одинаковом расстоянии, например, с помощью направляющих следящих роликов, которые упираются в деталь. Такие ролики имеются в аналоге, а также в иных известных конструкциях сварочных кареток с шасси на колесах.

Сварочные каретки с шасси на направляющей рейке целесообразно использовать при сварке прямолинейных швов деталей из магнитных и немагнитных марок стали, алюминия, титана, когда геометрия деталей не позволяет использовать направляющие ролики для функции перемещения каретки и сварочной горелки вдоль свариваемого контура. При этом необходимо использовать жёсткую направляющую рейку, которая фиксируется на самой детали (или рядом с ней) вдоль свариваемого контура с помощью отключаемых магнитов или вакуумных присосок (для немагнитных марок стали, алюминия, титана), а уже на самой жёсткой направляющей рейке закрепляется сварочная каретка со сварочной горелкой.

В настоящее время для решения указанных задач необходимо приобретать отдельно сварочные каретки на колесах и на направляющих рейках, что существенно усложняет процесс их эксплуатации и обслуживания, поскольку для каждого типа сварочных кареток используются индивидуальные конструктивные детали и узлы.

Заявитель решал проблему унификации обоих типов сварочных кареток с тем, чтобы повысить удобство при их эксплуатации и обслуживании.

Для решения проблемы повышения унификации конструкций сварочных кареток с шасси на колесах и с шасси на направляющей рейке, необходимо было учитывать несколько обстоятельств.

При эксплуатации сварочных кареток с шасси на направляющей рейке необходимо иметь возможность периодического в процессе работы расцепления зубчатой передачи с тем, чтобы свободно, быстро и безопасно передвинуть шасси с закрепленными на нем блоком управления, двигателем и держателем горелки на требуемый участок сварки. Поднять и передвинуть на необходимый участок сварки каретку с закрепленной в ее направляющих роликах направляющей рейкой фактически невозможно, т.к. длина направляющей рейки может составлять от 2 до 12 (и даже более) метров. Поэтому для перемещения каретки с шасси на направляющей рейке необходимо обеспечить расцепление зубчатой шестеренки, закрепленной на валу двигателя, и зубцов зубчатой рейки.

Такой проблемы в сварочных каретках на колесах нет, поскольку каретка может быть передвинута оператором на необходимый участок сварки.

Очевидно, что шасси на колесах и шасси на направляющей рейке будут иметь различные конструкции, а именно: шасси на колесах должно обеспечивать крепление оси, по концам которой закреплены с возможностью вращения колеса. Шасси на направляющей рейке должно обеспечивать размещение и фиксирование относительного него направляющей рейки. Фиксирование направляющей рейки относительно шасси осуществляется, как правило, направляющими роликами. Такое крепление направляющей рейки известно из уровня техники.

Таким образом, проблему повышения унификации обоих видов сварочных кареток необходимо было решать с учетом того, что шасси все-таки будут иметь разную конструкцию, обусловленную типом движителя каретки - на направляющей рейке или посредством колес.

Поэтому в целях повышения унификации заявителем предложено установить и закрепить блок управления 2 и двигатель 3 на плоской базовой плите 7, установленной и закрепленной на несущем основании 1. Несущее основание 1 и базовую плиту 7 целесообразно соединять между собой посредством жесткого разъемного соединения, а именно: посредством резьбового соединения (винты, болты, резьбовые стержни с гайками).

Поскольку для сварочных кареток с шасси на направляющей реке необходимо обеспечивать возможность периодического расцепления зубчатой передачи, двигатель 3 размещают в корпусе 6, который может иметь любую форму, удобную для его размещения на базовой плите 7 - коробчатую или цилиндрическую. Корпус 6 двигателя целесообразно выполнять из алюминия или алюминиевого сплава для того, чтобы существенно не увеличивать вес каретки по сравнению с аналогами, в которых двигатель может не размещаться в корпусе. Увеличение веса снизит удобство в эксплуатации заявляемой каретки, поэтому необходимо обеспечить достижение технического результата без существенного увеличения веса каретки.

Двигатель 3 с направленным вертикально вниз валом 4 жестко закреплен на расположенном внутри корпуса 6 двигателя плоском горизонтальном участке Г-образной пластины 8; при этом базовая плита 7, несущее основание 1 и плоский горизонтальный участок Г-образной пластины 8 выполнены с формой, обеспечивающей прохождение вала 4 двигателя вертикально вниз через плоский горизонтальный участок Г-образной пластины 8, базовую плиту 7 и несущее основание 1. Для этого несущее основание 1, базовая плита 7 и горизонтальный участок Г-образной пластины 8 выполнены с расположенными напротив друг друга отверстиями для вала 4 двигателя, при этом отверстия в несущем основании 1 и в базовой плите 7 выполнены с размерами, обеспечивающими перемещение вала 4 двигателя при перемещении Г-образной пластины 8.

В нижних участках противолежащих сторон корпуса 6 двигателя выполнены пазы 9, выходящие на нижнюю торцевую сторону корпуса 6 двигателя, при этом указанные пазы 9 предназначены для размещения горизонтального участка Г-образной пластины 9, вертикальный участок которой расположен снаружи вдоль корпуса 6 двигателя на расстоянии от него.

Г-образная пластина 8 установлена с возможностью ее горизонтального перемещения совместно с двигателем 3 в направлении, перпендикулярном продольной оси каретки. При этом продольной осью каретки является ось, ориентированная вдоль направления перемещения каретки.

Каретка снабжена механизмом горизонтального перемещения Г-образной пластины 8 путем воздействия на ее вертикальный участок. Механизм продольного перемещения шасси содержит зубчатую шестерню, жестко закрепленную на выходящем вниз через несущее основание конце вала 4 двигателя и предназначенную для преобразования посредством зубчатой передачи вращательного движения вала 4 двигателя в поступательное перемещение шасси.

При выполнении шасси на колесах 10, указанные колеса 10 закреплены на оси 11 с образованием колесной пары, при этом ось 11 колесной пары зафиксирована относительно несущего основания 1 с возможностью вращения. Зубчатая шестерня 12, закрепленная на выходящем конце вала 4 двигателя, выполнена конической, при этом на оси 11 колесной пары между колесами 10 жестко закреплена вторая коническая шестерня 13, взаимодействующая с первой и обеспечивающая таким образом передачу вращения от вала 4 двигателя оси 11 колесной пары. Очевидно, что для обеспечения зацепления конических зубчатых шестерней 12 и 13 между собой ось вращения вала 4 двигателя и ось вращения оси 11 колесной пары должны располагаться в одной вертикальной плоскости.

Коническая шестерня 12 может быть соединена с валом 4 двигателя посредством шпоночного, шлицевого или иного удобного соединения, обеспечивающего передачу крутящего момента с вала 4 на шестерню 12.

При вращении вала 4 крутящий момент с него передается на шестерню 12, которая взаимодействуя с ответной конической шестерней 13, закрепленной на оси 11 (также посредством или шпоночного или шлицевого, или иного удобного соединения, обеспечивающего передачу крутящего момента с шестерни 13 на ось 11), передает крутящий момент оси 11, при вращении которой обеспечивается вращение колес 10, обеспечивающих, в свою очередь, перемещение каретки.

При необходимости перемещения каретки с шасси на колесах на другой участок сварки, каретка поднимается и перемещается оператором на нужный участок сварки.

При выполнении сварочной каретки с шасси на направляющей рейке несущее основание 1 содержит боковые продольные стороны 14, между которыми размещена и зафиксирована горизонтально направляющая рейка 15. На верхней поверхности направляющей рейки 15 вдоль нее закреплена зубчатая рейка 16, зубцы которой расположены вертикально. На выходящем конце вала 4 двигателя жестко закреплена цилиндрическая зубчатая шестерня 17, установленная с возможностью взаимодействия с зубчатой рейкой 16 с образованием зубчатой реечной передачи, при которой поступательное перемещение шасси обеспечено при вращении вала 4 двигателя в результате зацепления и последовательного огибания зубцами цилиндрической зубчатой шестерни 17 зубцов зубчатой рейки 16. Цилиндрическая зубчатая шестерня 17 соединена с валом 4 двигателя также посредством шпоночного, или шлицевого, или иного удобного соединения, обеспечивающего передачу крутящего момента с вала 4 двигателя на цилиндрическую зубчатую шестерню 17.

Величина перемещения Г-образной пластины 8 выбрана из условия обеспечения расцепления зубьев цилиндрической зубчатой шестерни 17 с зубчатой рейкой 16.

Направляющая рейка 15 зафиксирована в направляющих роликах 18, размещенных между боковыми продольными сторонами 14 несущего основания 1.

Механизм горизонтального перемещения Г-образной пластины 8 выполнен в виде винта 19, проходящего через отверстие в вертикальном участке Г-образной пластины в снабженное ответной резьбой отверстие в корпусе 6 двигателя, при этом перемещение Г-образной пластины 8 относительно корпуса 6 двигателя обеспечено при завинчивании винта 19.

Механизм перемещения Г-образной пластины может быть выполнен в принципе любым удобным образом, например, в виде плунжера с рычагом, обеспечивающим фиксацию в крайних положениях.

В сквозное отверстие в корпусе 6 двигателя целесообразно устанавливать стальную втулку с внутренней резьбой для обеспечения резьбового соединения с винтом 19 с тем, чтобы обеспечить большую сохранность корпуса 6 двигателя.

Таким образом, блок управления 2, двигатель 3, установленный в корпусе 6, держатель 5 горелки, закрепленный или на базовой плите 7 или на корпусе 6 двигателя, представляют собой модуль, который является общим как для сварочной каретки с шасси на колесах, так и для сварочной каретки с шасси на направляющей рейке. Указанный модель легко посредством жесткого разъемного соединения переустанавливается на шасси или на колесах, или на направляющей рейке. При этом установка двигателя в корпусе 6 на Г-образной пластине 8, имеющей возможность перемещения в направлении, перпендикулярном продольной оси каретки, обеспечивает его полную работоспособность при выполнении сварочной каретки с шасси на колесах (при котором перемещение двигателя не требуется), так и при выполнении сварочной каретки с шасси на направляющей рейке, в которой при указанном перемещении пластины 8 обеспечивается соответствующее перемещение двигателя 3 с валом 4. При этом обеспечивается расцепление зубьев шестерни 17 с зубьями зубчатой рейки 16.

При расцеплении зубьев шестерни 17 с зубьями зубчатой рейки 15 каретка может быть легко переставлена на новый участок направляющей рейки 16.

Поскольку модуль с закрепленными на нем блоком управления 2, двигателем 3, установленным в корпусе 6, а также с закрепленным на нем держателем горелки, может использоваться как в каретках с шасси на колесах, так и в каретках с шасси на направляющей рейке, блок управления 2 должен обеспечивать возможность управления режимами сварки с учетом типа шасси (на колесах или на направляющей рейке). Необходимая для определенного режима сварки скорость движения каретки обеспечивается блоком управления путем регулирования скорости вращения вала 4 двигателя.

Заявляемое изобретение может быть реализовано с шаговым двигателем, у которого 200 шагов. Двигатель снабжен планетарным редуктором с передаточным отношением 1:51. Соответственно, на 1 оборот установленной на выходном валу шестерни приходится 200 шагов*51 = 10200 шагов шагового двигателя.

При выполнении шасси на направляющей рейке за 1 оборот цилиндрической шестерни (при использовании зубчатой шестерни с модулем 1 и 25 зубьями) каретка с шасси на рейке перемещается на 25 мм (диаметр начальной окружности цилиндрической шестерни, М1 Z25) * 3.14 (число пи) = 78.5 мм. Соответственно, блок управления 2 задает скорость вращения вала 4 двигателя, определяющего скорость перемещения каретки для конкретного режима сварки с учетом данного расстояния перемещения сварочной каретки за 1 оборот вала с установленной на нём цилиндрической шестерней.

При выполнении шасси каретки на колесах 10 с диаметром 50 мм за 1 оборот с установленной на нём конической шестерней сварочная каретка перемещается на 50 мм (диаметр колеса) * 3.14 (число Пи) = 157 мм, что в 2 раза больше, чем при 1 обороте вала с установленной на нём цилиндрической шестерней при использовании шасси на рейке. Поэтому, для обеспечения одной и той же скорости перемещения каретки вдоль свариваемого шва, скорость вращения вала 4 двигателя для кареток с шасси на колесах 10 и для кареток с шасси на направляющей рейке 15 будет различной с учетом различного расстояния, на которая каретка перемещается за 1 оборот вала двигателя.

Поэтому блок управления 2 в заявляемой сварочной каретке выполнен с возможностью автоматического управления скоростью вращения вала 4 двигателя в зависимости от типа выбранного шасси (на колёсах или на рейке). Т.е. в заявляемой сварочной каретке блок управления 2 предназначен для управления не только режимами сварки, в том числе скоростью каретки в зависимости от требуемого режима сварки, но также блок управления 2 должен управлять скоростью вращения вала 4 двигателя при изменении типа движителя шасси. В плате управления программно реализована возможность переключения управляющих программ с шасси на рейке на шасси на колёсах (и обратно), обеспечивающих равномерное движение с заданной на панели управления скоростью.

В зависимости от задачи сварки для замены шасси на рейке на шасси на колёсах (или обратно) нужно лишь открутить винты, которыми базовая плита 7 соединена с несущим основанием 1, заменить цилиндрическую шестерню 17 на валу 4 двигателя для шасси на рейке на коническую шестерню 12 для шасси на колёсах. Передача крутящего момента от вала 4 двигателя 3 на шестерни 12 или 17 происходит или посредством шпоночного соединения (или шлицевого соединения, или иного). Выбор цилиндрической шестерни 17 для сварочной каретки с шасси на направляющей рейке 15 обусловлен тем, что передача усилия от шестерни 17 на направляющую зубчатую рейку 16 происходит по принципу зацепления в одной плоскости. При этом шестерня 17 может быть как прямозубой, так и с наклонными зубцами, главное, чтобы было обеспечено продольное перемещение каретки при взаимодействии шестерни 17 с зубчатой рейкой 16. Выбор конической шестерни 12 для сварочной каретки с шасси на колёсах 10 обусловлен тем, что передача усилия от шестерни 12 на колёсную ось 11 происходит через ответную коническую шестерню 13 таким образом, что ось вращения вала 4 двигателя перпендикулярна (90 градусов) оси вращения оси 11 колесной пары. Крутящий момент от конической шестерни 13 передаётся на ось 11 колесной пары также через шпоночное или шлицевое соединение.

В заявляемом изобретении повышена степень унификации сварочных кареток с шасси на колесах со сварочными каретками с шасси на направляющей рейке. Общим модулем для обоих видов кареток является базовая плита 7 с закрепленными на ней блоком управления 2, двигателем 3, установленным в корпусе 6, а также с закрепленным на корпусе 6 держателем горелки 5. Вал 4 двигателя всегда направлен вертикально вниз и проходит через отверстия в горизонтальном участке Г-образной пластины 8, базовой плите 7 и несущем основании 1. Такое расположение вала 4 обеспечивает доступ к нему и позволяет разместить на нем шестерни 12 или 17 для обеспечения передачи вращения с вала 4 на элементы зубчатых передач для обоих видов кареток.

Возможность повышения унификации обоих видов кареток (с шасси на колесах и с шасси на направляющей рейке) обеспечена также тем, что двигатель 3 закреплен не непосредственно на базовой плите 7, а закреплен на горизонтальном участке Г-образной пластины, установленной с возможностью перемещения в направлении перпендикулярном продольной оси каретки. При таком перемещении двигателя 3, на валу которого установлена цилиндрическая зубчатая шестерня 17 в каретках с шасси на направляющей рейке 15, обеспечивается возможность рассоединения зубчатой передачи, образованной шестерней 17 и зубчатой рейкой 16. Возможность такого рассоединения необходима для обеспечения полноценной работоспособности сварочной каретки с шасси на направляющей рейке, поскольку обеспечивается возможность переустановки сварочной каретки на другое место сварки без необходимости одновременного перемещения направляющей рейки, длина которой может составлять до 12 м и более.

Для сварочных кареток с шасси на колесах рассоединения шестерней 12 и 13 для перемещения каретки на другое место не требуется, поэтому при перестановке сварочной каретки с шасси на колесах Г-образную пластину 7 не перемещают, она (а, соответственно, и двигатель 3) не меняют место своего положения.

Двигатель 3 размещают в корпусе 6 с тем, чтобы удобно организовать возможность перемещения двигателя 3, а также, чтобы исключить возможность его случайного перемещения при отсутствии такой необходимости.

Сварочная каретка с шасси на колесах работает следующим образом.

В блоке управления 2 выбирают режим, соответствующий типу движителя шасси на колесах. При таком выборе необходимая скорость вращения вала 4, необходимая для того, чтобы обеспечить необходимую скорость перемещения каретки вдоль сварочного шва, будет определяться с учетом диаметра колес. После выбора режима, определяемого типом движителя шасси каретки, задают необходимый режим сварки - скорость каретки вдоль сварного шва, тип шва, его конфигурация, свариваемые материалы и т.п. Каретка готова к работе.

При необходимости переставить каретку с шасси на колесах на другое место вдоль свариваемого шва, каретку останавливают, поднимают и переставляют на требуемое место.

При необходимости выполнять сварные работы, которые целесообразно осуществлять сварочной кареткой с шасси на направляющей рейке, модуль, образованный базовой плитой 7 с закрепленными на ней блоком управления 2, двигателем 3 в корпусе 6 и держателем горелки 5, отсоединяют от шасси на колесах и переставляют указанный модуль на шасси на направляющей рейке. Затем модуль с шасси устанавливается на направляющую рейку 15 с закрепленной на ней зубчатой рейкой 16 и закрепляется на направляющей рейкой 15 посредством направляющих роликов 18.

Базовую плиту 7 с закрепленными на ней блоком управления 2, двигателем 3 в корпусе 6 и держателем горелки 5, соединяют с шасси. Предварительно Г-образную пластину 8 с закрепленным на ней двигателем 3 устанавливают (посредством механизма горизонтального перемещения Г-образной пластины 8) в положение, при котором вертикальный участок Г-образной пластины придвинут к корпусу 6 на расстояние, при котором не будет иметь места зацепление шестерни 17 с зубчатой рейкой 16. Направляющую рейку 15 фиксируют в направляющих роликах 18 и посредством механизма горизонтального перемещения Г-образной пластины 8 перемещают Г-образную пластину так, чтобы ее вертикальный участок удалялся от корпуса 6 до положения, при котором происходит полное зацепление зубьев шестерни 17 с зубчатой рейкой 16. Каретка готова к работе.

При необходимости установить каретку в другое место вдоль направляющей рейки (установленной, соответственно, вдоль свариваемого шва), посредством механизма горизонтального перемещения Г-образной пластины 8 ее перемещают так, чтобы вертикальный участок приблизился к корпусу 6 двигателя до положения, при котором происходит рассоединение зубьев шестерни 17 и зубчатой рейки 16. Переставляют каретку в другое место, Г-образную пластину 8 с закрепленным на ней двигателем посредством механизма ее горизонтального перемещения устанавливают в положение, при котором происходит полное зацепление зубьев шестерни 17 с зубчатой рейкой 16. Каретка готова к работе на другом участке.

Удобство в эксплуатации и обслуживании заявляемой каретки повышено за счет того, что, по сути, требуется обслуживание и, в случае необходимости, ремонт одного общего модуля для кареток обоих видов (или его конструктивных узлов).

Таким образом, заявляемое изобретение обеспечивает достижение технического результата, заключающегося в повышении степени унификации каретки, обеспечении взаимозаменяемости конструктивных узлов и/или элементов, повышении удобства в эксплуатации и обслуживании.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПРИВАРКИ УСИЛИТЕЛЯ К ПЛОСКОМУ ЛИСТУ | 2024 |

|

RU2834726C1 |

| СВАРОЧНЫЙ АВТОМАТ | 2010 |

|

RU2430821C1 |

| Устройство для автоматической дуго-ВОй СВАРКи СТыКОВыХ СОЕдиНЕНий | 1979 |

|

SU846192A1 |

| Каретка кривовязюка к устройству дляВыРубКи зАгОТОВОК из пОлОСОВОгОМАТЕРиАлА | 1979 |

|

SU841732A1 |

| Установка для сварки теплообменников | 1988 |

|

SU1641552A2 |

| Устройство для автоматической дуговой сварки труб с трубной доской | 1983 |

|

SU1133061A1 |

| МАШИНА ДЛЯ АВТОМАТИЗИРОВАННОЙ ДОРОЖНОЙ РАЗМЕТКИ | 2013 |

|

RU2535331C1 |

| Устройство для подачи обечаек от листогибочного узла с рычагом в сварочный узел | 1988 |

|

SU1787094A3 |

| Установка для автоматической сварки изделий с криволинейным контуром | 1978 |

|

SU778976A1 |

| Установка Кривовязюка для вырубки заготовок из плоского материала | 1981 |

|

SU958083A1 |

Изобретение относится к механизмам, предназначенным для перемещения сварочной горелки при сварке металлических деталей, конструктивных элементов, металлических листов. Сварочная каретка содержит несущее основание, представляющее собой шасси сварочной каретки, содержащей также блок управления, двигатель с выходным валом, держатель горелки, механизм продольного перемещения шасси вдоль свариваемого контура, кинематически связанный посредством зубчатой передачи с валом двигателя. Блок управления и корпус двигателя установлены и закреплены на плоской базовой плите, установленной и закрепленной на несущем основании посредством жесткого разъемного соединения. Двигатель с направленным вертикально вниз валом жестко закреплен на расположенном внутри корпуса двигателя плоском горизонтальном участке Г-образной пластины. Базовая плита, несущее основание и плоский горизонтальный участок Г-образной пластины выполнены с формой, обеспечивающей прохождение вала двигателя вертикально вниз через плоский горизонтальный участок Г-образной пластины, базовую плиту и несущее основание. В нижних участках противолежащих сторон корпуса двигателя выполнены пазы, выходящие на нижнюю торцевую сторону корпуса двигателя. Пазы предназначены для размещения горизонтального участка Г-образной пластины, вертикальный участок которой расположен снаружи вдоль корпуса двигателя на расстоянии от него, Г-образная пластина установлена с возможностью ее горизонтального перемещения совместно с двигателем в направлении, перпендикулярном продольной оси каретки. Каретка снабжена механизмом горизонтального перемещения Г-образной пластины путем воздействия на ее вертикальный участок. Механизм продольного перемещения шасси содержит зубчатую шестерню, жестко закрепленную на выходящем вниз через несущее основание конце вала двигателя и предназначенную для преобразования посредством зубчатой передачи вращательного движения вала двигателя в поступательное перемещение шасси. Блок управления выполнен с возможностью управления скоростью вращения вала двигателя в зависимости от типа движителя шасси. Обеспечивается повышение степени унификации каретки, обеспечение взаимозаменяемости конструктивных узлов и/или элементов, повышение удобства эксплуатации и обслуживания. 15 з.п. ф-лы, 9 ил.

1. Сварочная каретка, содержащая несущее основание, представляющее собой шасси сварочной каретки, содержащая также блок управления, двигатель с выходным валом, держатель горелки, механизм продольного перемещения шасси вдоль свариваемого контура, кинематически связанный посредством зубчатой передачи с валом двигателя, отличающаяся тем, что двигатель размещен в корпусе, блок управления и корпус двигателя установлены и закреплены на плоской базовой плите, установленной и закрепленной на несущем основании посредством жесткого разъемного соединения, двигатель с направленным вертикально вниз валом жестко закреплен на расположенном внутри корпуса двигателя плоском горизонтальном участке Г-образной пластины, при этом базовая плита, несущее основание и плоский горизонтальный участок Г-образной пластины выполнены с формой, обеспечивающей прохождение вала двигателя вертикально вниз через плоский горизонтальный участок Г-образной пластины, базовую плиту и несущее основание, в нижних участках противолежащих сторон корпуса двигателя выполнены пазы, выходящие на нижнюю торцевую сторону корпуса двигателя, при этом указанные пазы предназначены для размещения горизонтального участка Г-образной пластины, вертикальный участок которой расположен снаружи вдоль корпуса двигателя на расстоянии от него, Г-образная пластина установлена с возможностью ее горизонтального перемещения совместно с двигателем в направлении, перпендикулярном продольной оси каретки, каретка снабжена механизмом горизонтального перемещения Г-образной пластины путем воздействия на ее вертикальный участок, механизм продольного перемещения шасси содержит зубчатую шестерню, жестко закрепленную на выходящем вниз через несущее основание конце вала двигателя и предназначенную для преобразования посредством зубчатой передачи вращательного движения вала двигателя в поступательное перемещение шасси, блок управления выполнен с возможностью управления скоростью вращения вала двигателя в зависимости от типа движителя шасси.

2. Сварочная каретка по п. 1, отличающаяся тем, что несущее основание, базовая плита и горизонтальный участок Г-образной пластины выполнены с расположенными напротив друг друга отверстиями для вала двигателя, при этом отверстия в несущем основании и в базовой плите выполнены с размерами, обеспечивающими перемещение вала двигателя при перемещении Г-образной пластины.

3. Сварочная каретка по п. 1, отличающаяся тем, что корпус двигателя имеет коробчатую форму.

4. Сварочная каретка по п. 1, отличающаяся тем, что корпус двигателя имеет цилиндрическую форму.

5. Сварочная каретка по п. 1, отличающаяся тем, что шасси снабжено колесами.

6. Сварочная каретка по п. 1, отличающаяся тем, что шасси снабжено направляющей рейкой.

7. Сварочная каретка по п. 5, отличающаяся тем, что колеса закреплены на оси с образованием колесной пары, ось колесной пары зафиксирована относительно несущего основания с возможностью вращения, зубчатая шестерня, закрепленная на выходящем конце вала двигателя, выполнена конической, при этом на оси колесной пары между колесами жестко закреплена вторая коническая шестерня, взаимодействующая с первой и обеспечивающая таким образом передачу вращения от вала двигателя оси колесной пары.

8. Сварочная каретка по п. 6, отличающаяся тем, что несущее основание содержит боковые продольные стороны, между которыми размещена и зафиксирована горизонтально направляющая рейка, на верхней поверхности направляющей рейки вдоль нее закреплена зубчатая рейка, на выходящем конце вала двигателя жестко закреплена цилиндрическая зубчатая шестерня, установленная с возможностью взаимодействия с зубчатой рейкой с образованием зубчатой реечной передачи, при которой поступательное перемещение шасси обеспечено при вращении вала двигателя в результате зацепления и последовательного огибания зубцами цилиндрической зубчатой шестерни зубцов зубчатой рейки, при этом величина перемещения Г-образной пластины выбрана из условия обеспечения расцепления зубьев цилиндрической зубчатой шестерни с зубчатой рейкой.

9. Сварочная каретка по п. 8, отличающаяся тем, что направляющая рейка зафиксирована в направляющих роликах, размещенных между боковыми продольными сторонами несущего основания.

10. Сварочная каретка по п. 1, отличающаяся тем, что механизм горизонтального перемещения Г-образной пластины выполнен в виде винта, проходящего через отверстие в вертикальном участке Г-образной пластины в снабженное ответной резьбой отверстие в корпусе двигателя, при этом перемещение Г-образной пластины относительно корпуса двигателя обеспечено при завинчивании винта.

11. Сварочная каретка по п. 10, отличающаяся тем, что в сквозное отверстие в корпусе двигателя установлена втулка с внутренней резьбой для обеспечения резьбового соединения с винтом.

12. Сварочная каретка по п. 1, отличающаяся тем, что двигатель выполнен шаговым с планетарным редуктором.

13. Сварочная каретка по п. 1, отличающаяся тем, что двигатель выполнен бесщёточным коллекторным с планетарным редуктором.

14. Сварочная каретка по п. 1, отличающаяся тем, что корпус двигателя выполнен из алюминиевого сплава.

15. Сварочная каретка по п. 1, отличающаяся тем, что базовая плита и несущее основание соединены между собой посредством резьбового соединения.

16. Сварочная каретка по п. 1, отличающаяся тем, что в корпусе двигателя размещен крестообразный суппорт точной настройки положения горелки.

| СВАРОЧНАЯ СИСТЕМА С ДВУМЯ НАПРАВЛЯЮЩИМИ | 2022 |

|

RU2795223C1 |

| СИСТЕМЫ И СПОСОБЫ, ИСПОЛЬЗУЕМЫЕ ПРИ СВАРКЕ ОТРЕЗКОВ ТРУБЫ В ТРУБОПРОВОДЕ | 2017 |

|

RU2750760C2 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ НЕПОВОРОТНЫХ КОЛЬЦЕВЫХ ШВОВ ТРУБОПРОВОДОВ | 2021 |

|

RU2759350C1 |

| Способ получения лигнокарбамидоформальдегидной смолы | 1984 |

|

SU1237678A1 |

Авторы

Даты

2024-10-24—Публикация

2024-05-02—Подача