Изобретение относится к строительству и может быть использовано в технологических линиях по производству черепицы.

Известна установка для резки мерного бруса из пластичного материала, содержащая раму, размещенную на ней в направляющих каретку с заслонкой и резательным механизмом, привод возврата каретки и защелку с рамкой.

Недостатками такой установки являются ненадежность в работе и ограниченная максимальная производительность вследствие того, что при возврате каретки в исходное положение она отскакивает от ограничителя и происходит преждевременный рез, что вынуждает предусматривать некоторую выдержку времени на прижатие каретки после ее возврата, тем самым снижая максимальную производительность установки.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является устройство для образования отверстий в формуемых изделиях, содержащее сопровождающую каретку, размещенную на направляющих над самой конвейера, устанволенный на каретке приводной механизм прокалывания с механизмом включения в зависимости от положения каретки, механизм возврата каретки.

Недостатками такого устройства являются его повышенная сложность и большая стоимость , обусловленные наличием дорогих следящих фотоэлементов, сигнализаторов и датчиков, а также логических элементов, которые не всегда надежны в эксплуатации и дороги в обслуживании.

Кроме того, конструкция такого устройства не позволяет изменять положение косл

Os

пиров вдоль рамы конвейера, что, в свою очередь, исключает регулировку момента прокалывания отверстий и возврат каретки в зависимости от скорости движения и растяжения конвейерной ленты, которая ис- пытывает в процессе эксплуатации значительные динамические нагрузки, в связи с этим меняются ее длина и скорость движения. Изменения длины и скорости движения конвейерного полотна, даже не- значительные, приводят к задержкам при прокалывании и при возврате каретки, что в конечном итоге отражается на качестве формуемых изделий, т.к. отверстия в них должны располагаться в строго определен- ном месте.

Цель изобретения - повышение надежности и точности прокалывания отверстий.

Поставленная цель достигается тем, что каретка снабжена Г-образными подпружи- ненными захватами, шарнирно закрепленными на торцах каретки посредством кронштейнов с компенсирующими пластинами, а на конвейере смонтированы упоры для контакта с Г-образными подпружинен- ными захватами, при этом копиры установлены с возможностью перемещения относительно рамы и выполнены с овальными отверстиями для крепления на раме.

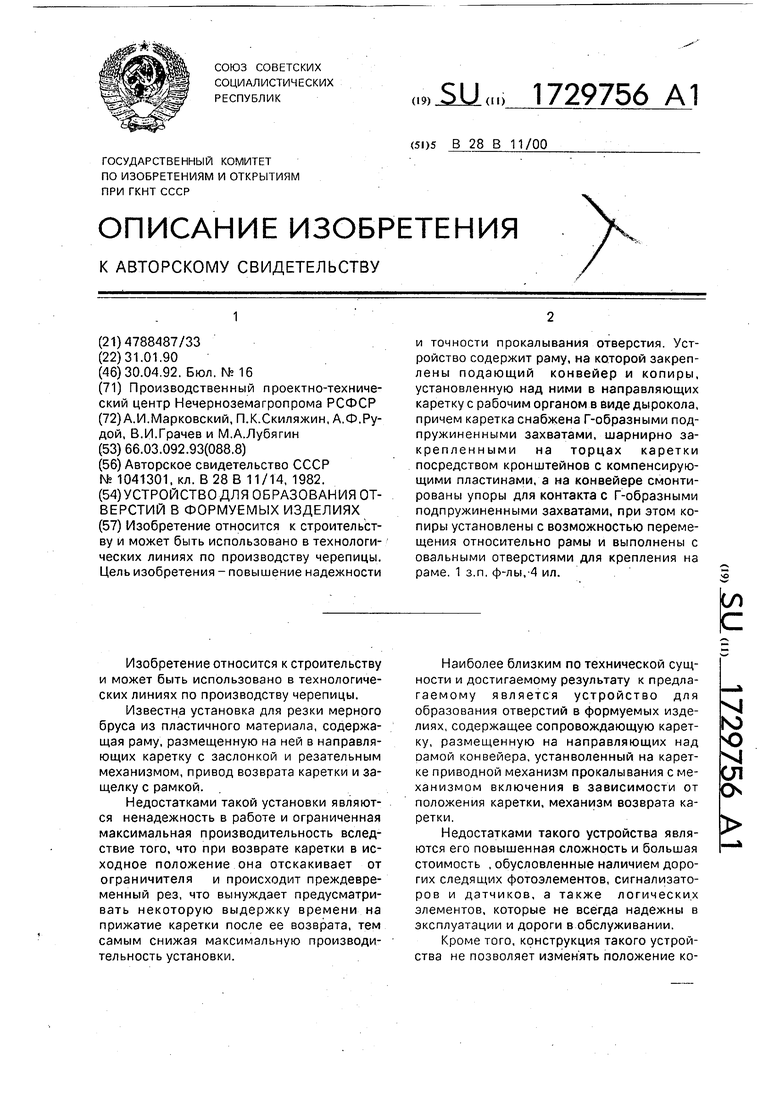

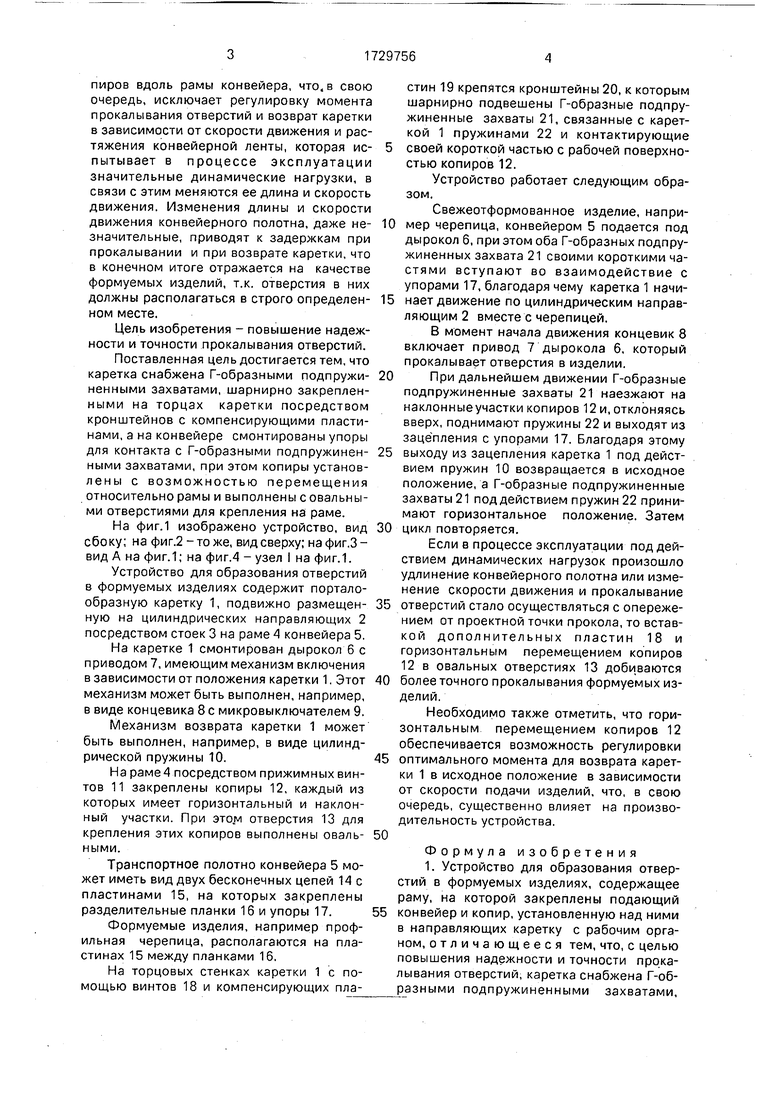

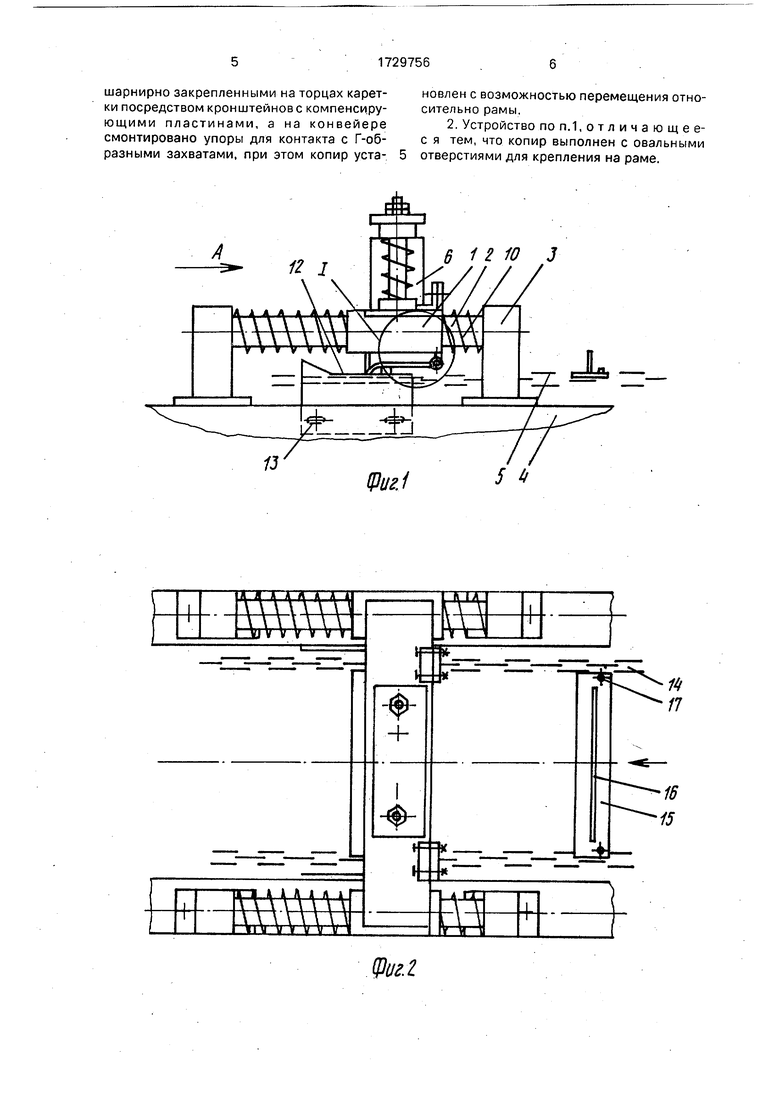

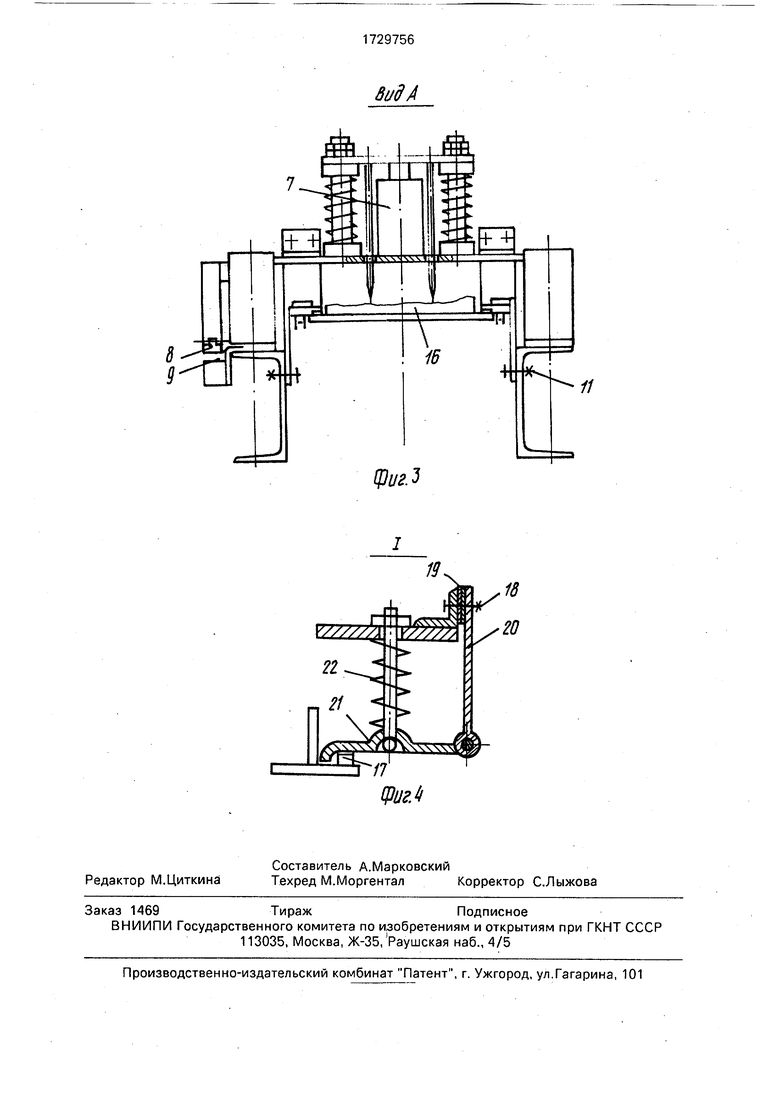

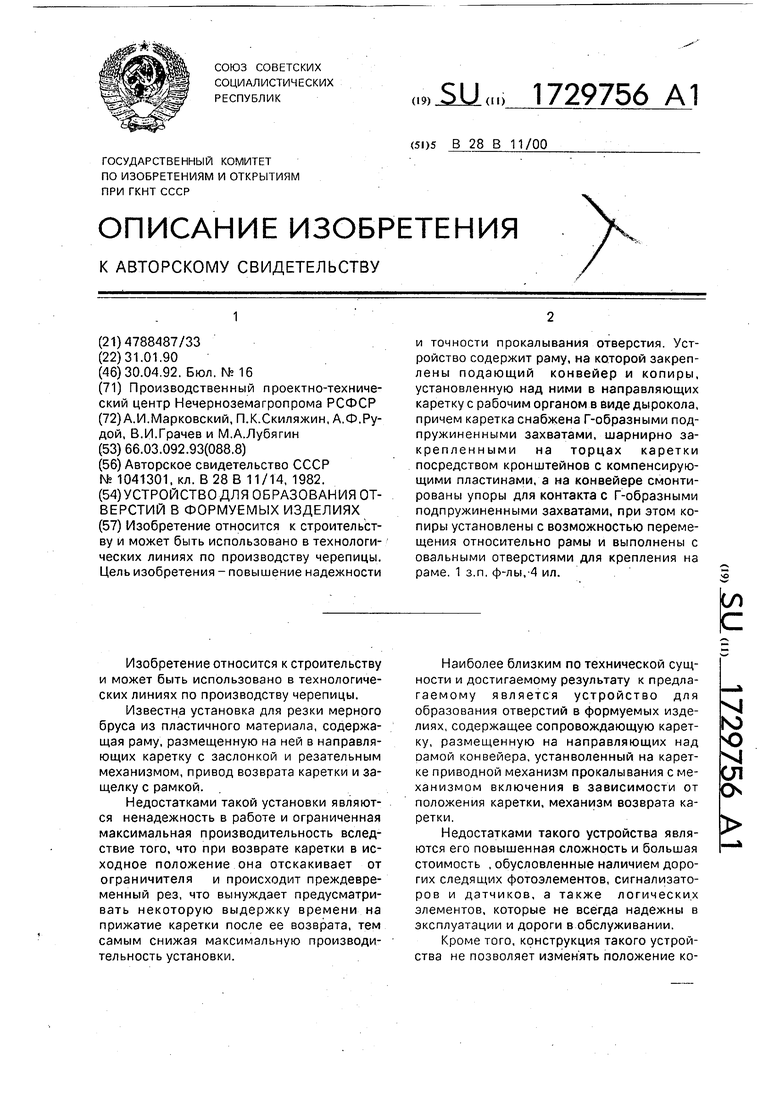

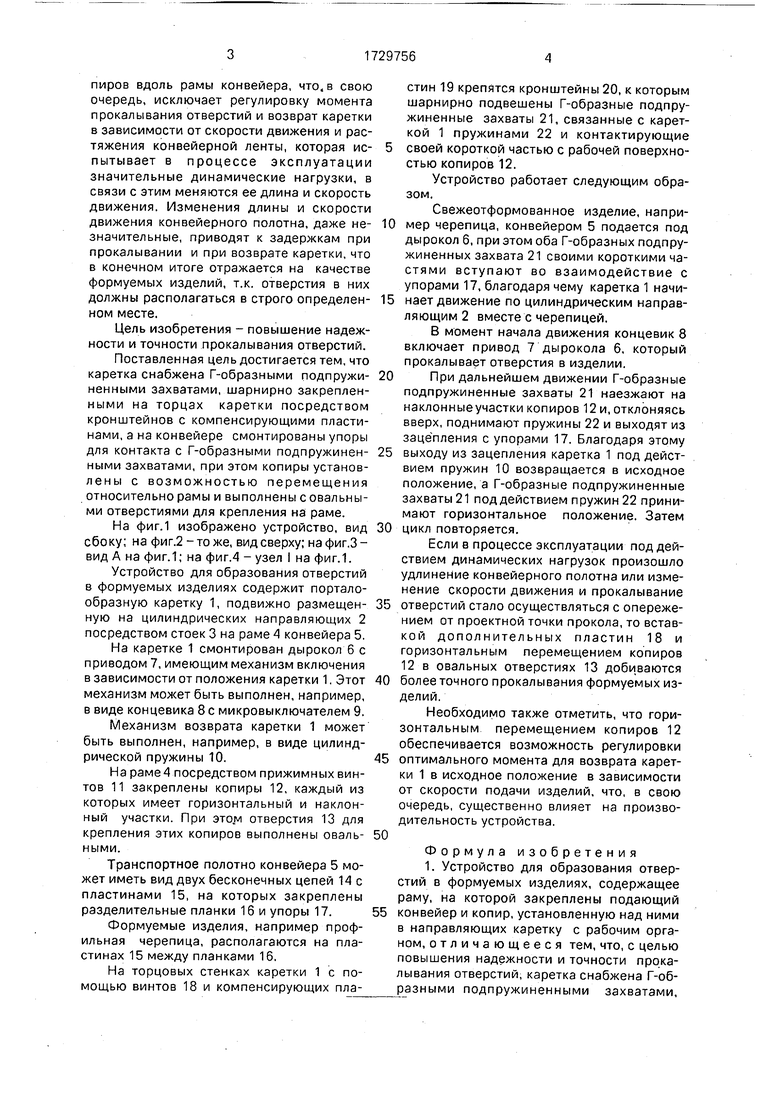

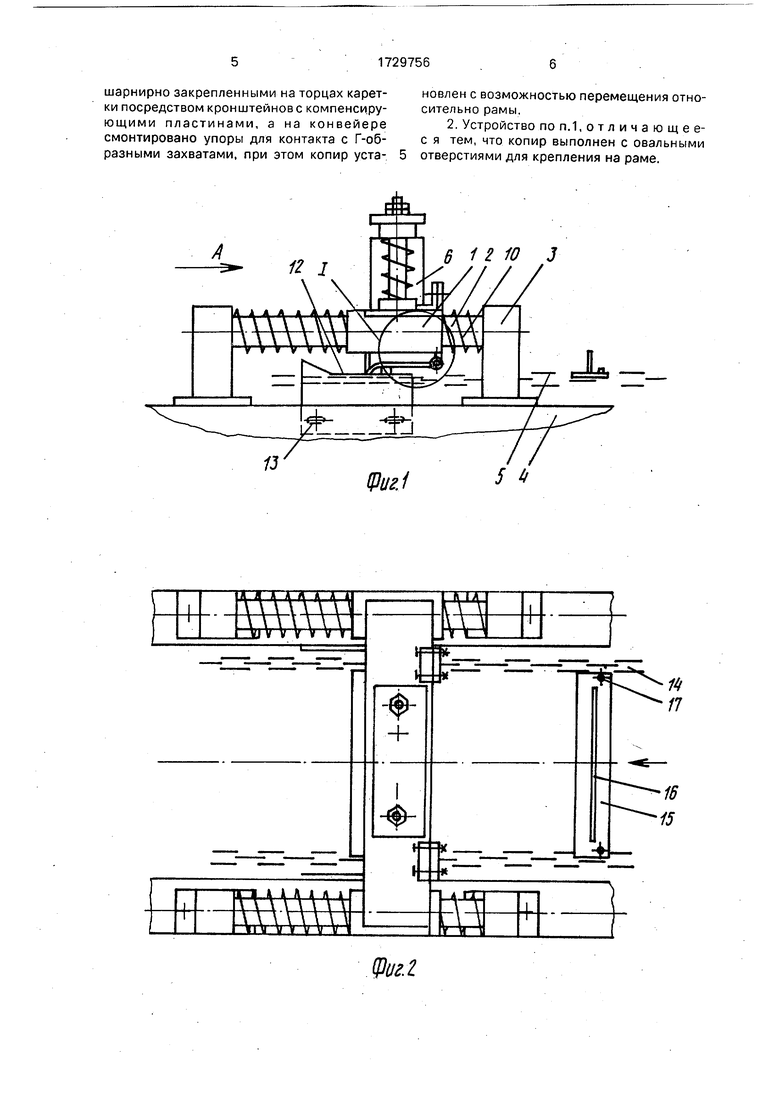

На фиг.1 изображено устройство, вид сбоку; на фиг.2 - то же, вид сверху; на фиг.З - вид А на фиг.1; на фиг.4 - узел I на фиг.1.

Устройство для образования отверстий в формуемых изделиях содержит портало- образную каретку 1, подвижно размещен- ную на цилиндрических направляющих 2 посредством стоек 3 на раме 4 конвейера 5.

На каретке 1 смонтирован дырокол 6 с приводом 7, имеющим механизм включения в зависимости от положения каретки 1. Этот механизм может быть выполнен, например, в виде концевика 8 с микровыключателем 9.

Механизм возврата каретки 1 может быть выполнен, например, в виде цилиндрической пружины 10.

На раме 4 посредством прижимных винтов 11 закреплены копиры 12, каждый из которых имеет горизонтальный и наклонный участки. При это„м отверстия 13 для крепления этих копиров выполнены оваль- ными.

Транспортное полотно конвейера 5 может иметь вид двух бесконечных цепей 14 с пластинами 15, на которых закреплены разделительные планки 16 и упоры 17.

Формуемые изделия, например профильная черепица, располагаются на пластинах 15 между планками 16.

На торцовых стенках каретки 1 с помощью винтов 18 и компенсирующих пластин 19 крепятся кронштейны 20, к которым шарнирно подвешены Г-образные подпружиненные захваты 21, связанные с кареткой 1 пружинами 22 и контактирующие своей короткой частью с рабочей поверхностью копиров 12.

Устройство работает следующим образом.

Свежеотформованное изделие, например черепица, конвейером 5 подается под дырокол 6, при этом оба Г-образных подпружиненных захвата 21 своими короткими частями вступают во взаимодействие с упорами 17, благодаря чему каретка 1 начинает движение по цилиндрическим направляющим 2 вместе с черепицей.

В момент начала движения концевик 8 включает привод 7 дырокола б, который прокалывает отверстия в изделии.

При дальнейшем движении Г-образные подпружиненные захваты 21 наезжают на наклонныеучастки копиров 12 и, отклоняясь вверх, поднимают пружины 22 и выходят из зацепления с упорами 17. Благодаря этому выходу из зацепления каретка 1 под действием пружин 10 возвращается в исходное положение, а Г-образные подпружиненные захваты 21 под действием пружин 22 принимают горизонтальное положение. Затем цикл повторяется.

Если в процессе эксплуатации под действием динамических нагрузок произошло удлинение конвейерного полотна или изменение скорости движения и прокалывание отверстий стало осуществляться с опережением от проектной точки прокола, то встав- кой дополнительных пластин 18 и горизонтальным перемещением копиров 12 в овальных отверстиях 13 добиваются более точного прокалывания формуемых изделий.

Необходимо также отметить, что горизонтальным перемещением копиров 12 обеспечивается возможность регулировки оптимального момента для возврата каретки 1 в исходное положение в зависимости от скорости подачи изделий, что, в свою очередь, существенно влияет на производительность устройства.

Формула изобретения 1. Устройство для образования отверстий в формуемых изделиях, содержащее раму, на которой закреплены подающий конвейер и копир, установленную над ними в направляющих каретку с рабочим органом, отличающееся тем, что, с целью повышения надежности и точности прокалывания отверстий, каретка снабжена Г-образными подпружиненными захватами.

шарнирно закрепленными на торцах каретки посредством кронштейнов с компенсирующими пластинами, а на конвейере смонтировано упоры для контакта с Г-об- разными захватами, при этом копир установлен с возможностью перемещения относительно рамы.

2. Устройство по п.1, о т л и ч а ю щ е е- с я тем, что копир выполнен с овальными отверстиями для крепления на раме.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для распалубки форм на конвейерных линиях | 1977 |

|

SU1110638A1 |

| Устройство для упаковки штучных изделий в картонные коробки | 1986 |

|

SU1458279A1 |

| Сборочная линия | 1985 |

|

SU1255352A1 |

| УСТАНОВКА ДЛЯ УКЛАДКИ ШТУЧНЫХ ИЗДЕЛИЙ В КАРТОННЫЕ ЯЩИКИ | 1991 |

|

RU2005678C1 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМЗИТОБЕТОННЫХ БЛОКОВ | 1995 |

|

RU2078690C1 |

| Устройство для дозированной подачи заготовок | 1985 |

|

SU1284909A1 |

| Устройство для перегрузки подвесок с траверс подвесного конвейера | 1981 |

|

SU1004227A1 |

| Устройство для автоматической смены инструментальных блоков роторно-конвейерных линий | 1983 |

|

SU1161322A1 |

| Поточная линия для изготовления железобетонных изделий | 1976 |

|

SU701806A1 |

| АГРЕГАТ ДЛЯ ФОРМОВАНИЯ ЧЕРЕПИЦЫ | 1994 |

|

RU2078689C1 |

Изобретение относится к строительству и может быть использовано в технологических линиях по производству черепицы. Цель изобретения - повышение надежности и точности прокалывания отверстия. Устройство содержит раму, на которой закреплены подающий конвейер и копиры, установленную над ними в направляющих каретку с рабочим органом в виде дырокола, причем каретка снабжена Г-образными подпружиненными захватами, шарнирно закрепленными на торцах каретки посредством кронштейнов с компенсирующими пластинами, а на конвейере смонтированы упоры для контакта с Г-образными подпружиненными захватами, при этом копиры установлены с возможностью перемещения относительно рамы и выполнены с овальными отверстиями для крепления на раме. 1 з.п. ф-лы,-4 ил.

Фиг. 2

But A

| Автомат для отрезки мерного глиняного бруса | 1982 |

|

SU1041301A1 |

| кл | |||

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1992-04-30—Публикация

1990-01-31—Подача