Гидравлические роторные прессы, включающие несколько расположенных равномерно по окружности позиций вертикальных гидравлических цилиндров, работающих встречным движением при вращении вокруг оси ротора. Позиции, включающие механизм объемного дозирования, механизм удаления изделия, транспортирующее устройство и механизм корректировки рабочей камеры позиций, также известны.

Предлагаемый пресс-автомат отличается тем, что он снабжен подвижными бункерами с эластичной воронкой, кинематически связанными с корректирующим устройством, установленным на неподвижной части ротора, для изменения объема рабочей камеры позиций и механизмом сбрасывания бракованного изделия, также установленным на неподвижной части ротора.

Механизм сбрасывания бракованного изделия выполнен в виде рычагов, связанных с гидравлическим датчиком, контролирующим изделие по размеру, через гидравлический блок памяти, представляющий собой цилиндрический корпус с равномерно расположенными по окружности «запоминающими золотниками. Такая конструкция пресс-автомата обеспечивает объемное дозирование порощка на каждой позиции ротора и разбраковку по размеру готового изделия.

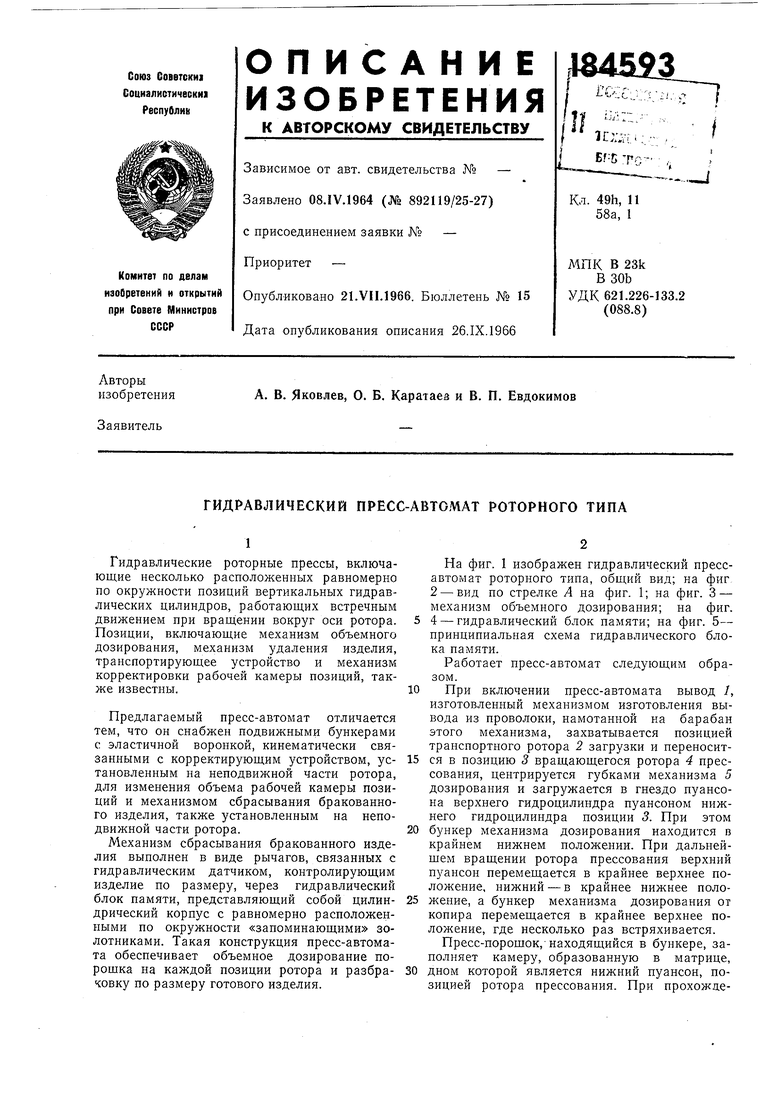

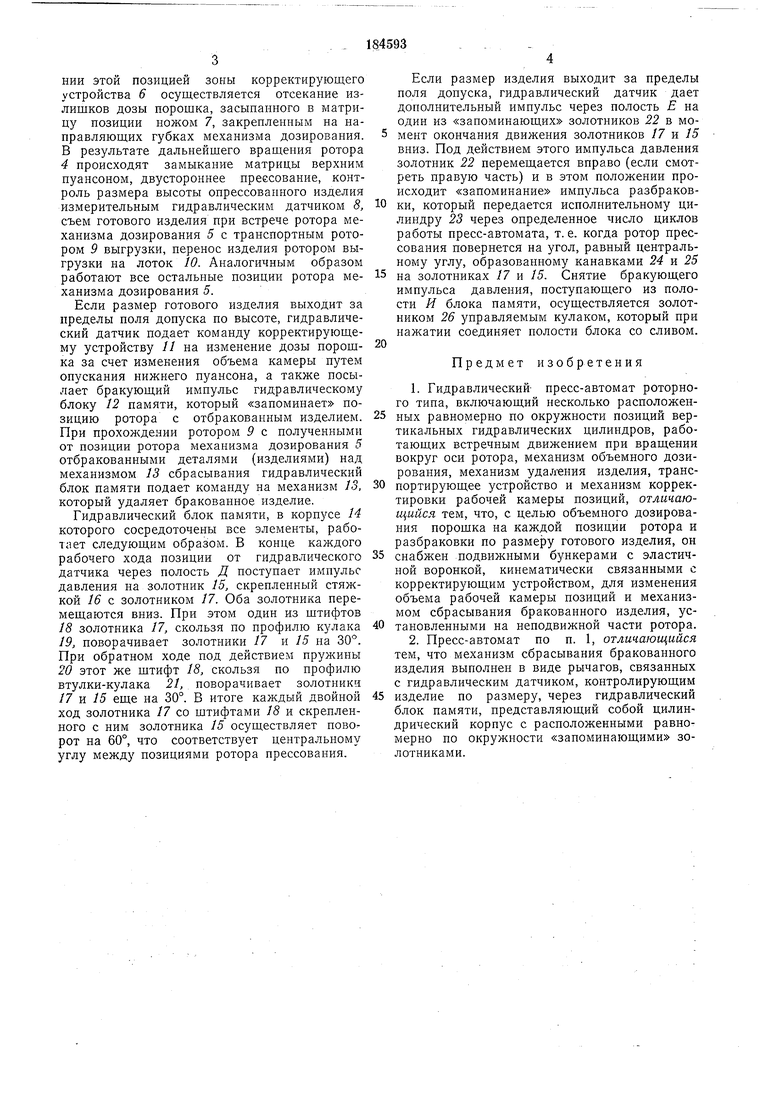

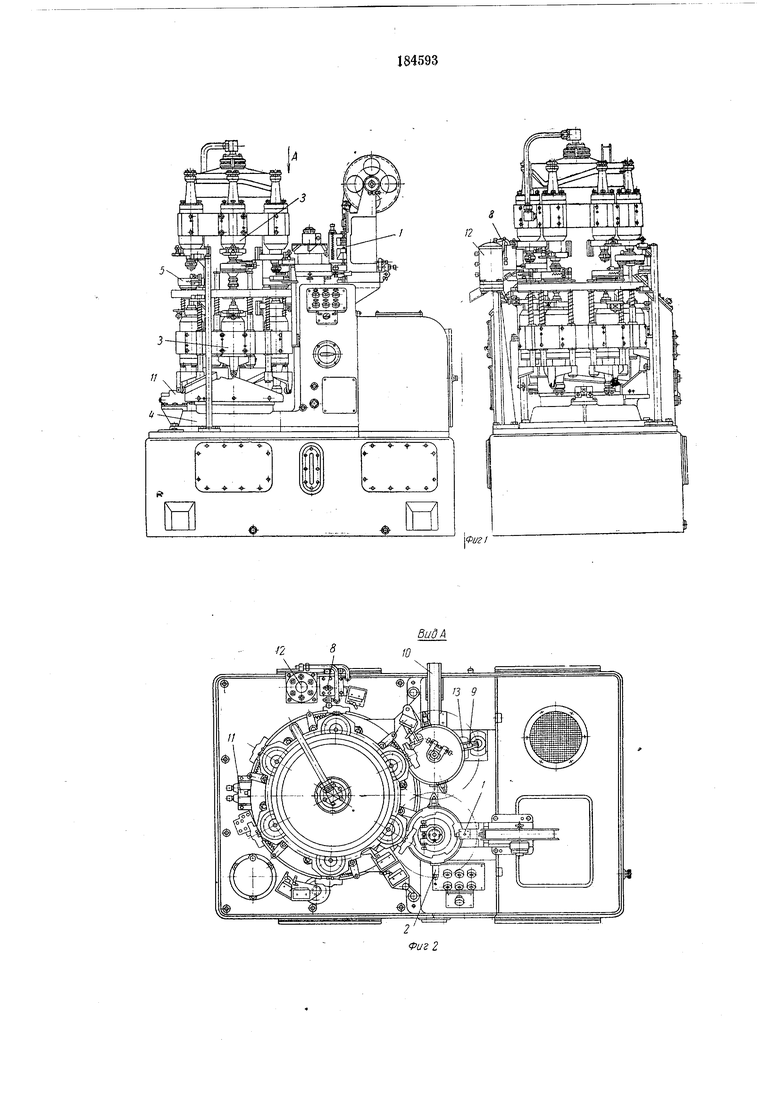

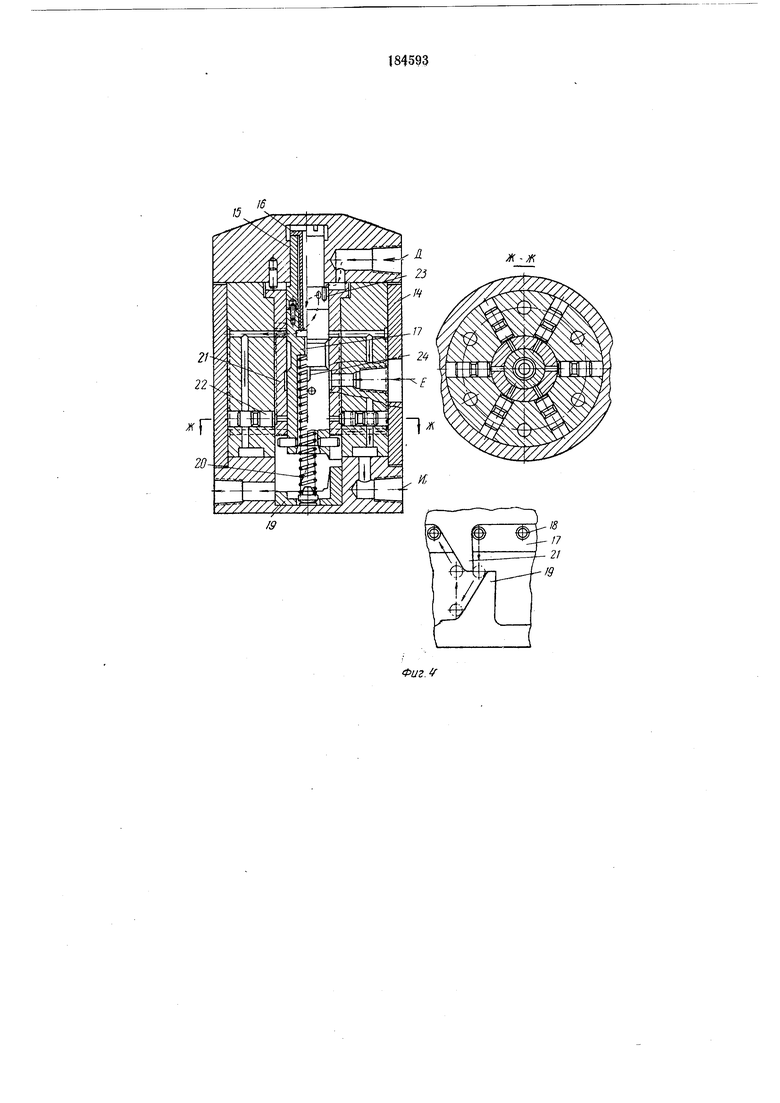

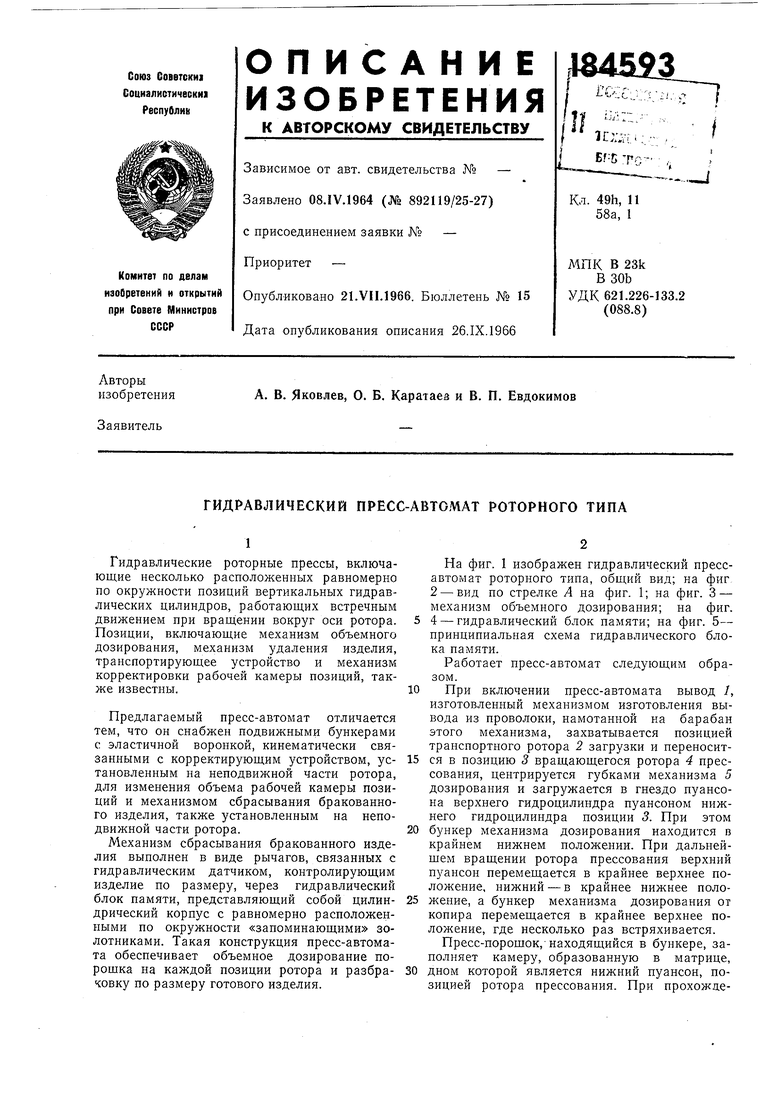

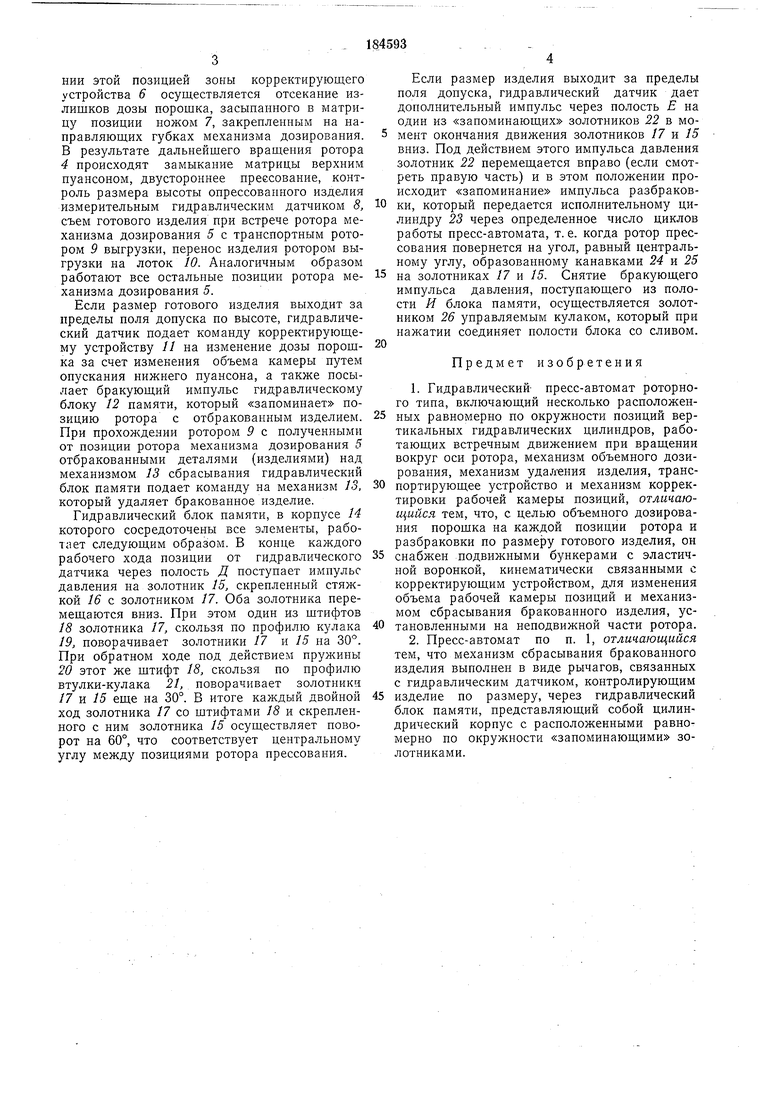

На фиг. 1 изображен гидравлический прессавтомат роторного типа, общий вид; на фиг 2 - вид по стрелке А на фиг. 1; на фиг. 3 - механизм объемного дозирования; на фиг. 4 - гидравлический блок памяти; на фиг. 5- принципиальная схема гидравлического блока памяти.

Работает пресс-автомат следующим образом.

При включении пресс-автомата вывод /, изготовленный механизмом изготовления вывода из проволоки, намотанной на барабан этого механизма, захватывается позицией транспортного ротора 2 загрузки и переносится в позицию 3 вращающегося ротора 4 прессования, центрируется губкамн механизма 5 дозирования и загружается в гнездо пуансона верхнего гидроцилиндра пуансоном нижнего гидроцилиндра позиции 5. При этом

бункер механизма дозирования находится в крайнем нижнем положении. При дальнейшем вращении ротора прессования верхний пуансон перемещается в крайнее верхнее положение, нижний - в крайнее нижнее положение, а бункер механизма дозирования от копира перемещается в крайнее верхнее полол ение, где несколько раз встряхивается.

Пресс-порощок,-находящийся в бункере, заполняет камеру, образованную в матрице,

НИИ этой позицией зоны корректирующего устройства 6 осуществляется отсекание излишков дозы порошка, засыпанного в матрицу позиции ножом 7, закрепленным на направляющих губках механизма дозирования. В результате дальнейшего вращения ротора 4 происходят замыкание матрицы верхним пуансоном, двустороннее прессование, контроль размера высоты опрессованного изделия измерительным гидравлическим датчиком 8, съем готового изделия при встрече ротора механизма дозирования 5 с транспортным ротором 9 выгрузки, перенос изделия ротором выгрузки на лоток 10. Аналогичным образом работают все остальные позиции ротора механизма дозирования 5.

Если размер готового изделия выходит за пределы поля допуска по высоте, гидравлический датчик подает команду корректирующему устройству // на изменение дозы порошка за счет изменения объема камеры путем опускания нижнего пуансона, а также посылает бракующий импульс гидравлическому блоку 12 памяти, который «запоминает позицию ротора с отбракованным изделием. При прохождении ротором 9 с полученными от позиции ротора механизма дозирования 5 отбракованными деталями (изделиями) над механизмом 13 сбрасывания гидравлический блок памяти подает команду на механизм 13, который удаляет бракованное изделие.

Гидравлический блок памяти, в корпусе 14 которого сосредоточены все элементы, работает следующим образом. В конце каждого рабочего хода позиции от гидравлического датчика через полость Д поступает импульс давления на золотник 15, скрепленный стяжкой 16 с золотником 17. Оба золотника перемещаются вниз. При этом один из штифтов 18 золотника 17, скользя но профилю кулака 19, поворачивает золотники 17 и /5 на 30. При обратном ходе под действием пружины 20 этот же штифт 18, скользя по профилю втулки-кулака 21, поворачивает золотники 17 и 15 еще на 30°. В итоге каждый двойной ход золотника 17 со штифтами 18 и скрепленного с ним золотника 15 осуществляет поворот на 60°, что соответствует центральному углу между позициями ротора прессования.

Если размер изделия выходит за пределы поля допуска, гидравлический датчик дает дополнительный импульс через полость Е на один из «заноминающих золотников 22 в момент окончания движения золотников 17 и 15 вниз. Под действием этого импульса давления золотник 22 перемещается вправо (если смотреть правую часть) и в этом положении происходит «запоминание импульса разбраковки, который передается исполнительному цилиндру 23 через определенное число циклов работы пресс-автомата, т. е. когда ротор прессования повернется на угол, равный центральному углу, образованному канавками 24 и 25

5 на золотниках 17 и 15. Снятие бракующего импульса давления, поступающего из полости Я блока памяти, осуществляется золотником 26 управляемым кулаком, который при нажатии соединяет полости блока со сливом.

Предмет изобретения

1.Гидравлический- пресс-автомат роторного типа, включающий несколько расположенных равномерно по окружности позиций вертикальных гидравлических цилиндров, работающих встречным движением при вращении вокруг оси ротора, механизм объемного дозирования, механизм удаления изделия, транспортирующее устройство и механизм корректировки рабочей камеры позиций, отличающийся тем, что, с целью объемного дозирования порошка на каждой позиции ротора и разбраковки по размеру готового изделия, он

5 снабжен подвижными бункерами с эластичной воронкой, кинематически связанными с корректирующим устройством, для изменения объема рабочей камеры позиций и механизмом сбрасывания бракованного изделия, ус0 тановленными на неподвижной части ротора.

2.Пресс-автомат по п. 1, отличающийся тем, что механизм сбрасывания бракованного изделия выполнен в виде рычагов, связанных с гидравлическим датчиком, контролирующим

изделие по размеру, через гидравлический блок памяти, представляющий собой цилиндрический корпус с расположенными равномерно по окружности «запоминающими золотниками.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТ ДЛЯ ТАБЛЕТИРОВАНИЯ ВОЛОКНИСТЫХ ПРЕССМАТЕРИАЛОВ | 1973 |

|

SU361089A1 |

| МНОГОПОТОЧНАЯ РОТОРНАЯ МАШИНА | 1967 |

|

SU205799A1 |

| РОТОРНЫЙ АВТОМАТ ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1972 |

|

SU341683A1 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВЫХ ГАЗОПОГЛОТИТЕЛЕЙ | 1967 |

|

SU200672A1 |

| Роторный пресс для формования керамических изделий | 1991 |

|

SU1790492A3 |

| РОТОРНАЯ МАШИНА ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1966 |

|

SU181960A1 |

| РОТОРНАЯ ТАБЛЕТОЧНАЯ МАШИНА | 2004 |

|

RU2296053C2 |

| Роторный пресс для прессования изделий из порошковых материалов | 1990 |

|

SU1729791A1 |

| Автомат для испытания изделий на герметичность | 1983 |

|

SU1132159A1 |

| СПОСОБ ПОЛУСУХОГО ПРЕССОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2378110C2 |

РигЗ

Ж )f{

Сигнал noSopoma зо/ютнико

Фиг.5

Даты

1966-01-01—Публикация