со

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для получения волокна из расплава | 1982 |

|

SU1073188A1 |

| Камера сгорания для производства супертонкого волокна | 1977 |

|

SU653225A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВОЛОКНА ИЗ РАСПЛАВА | 2018 |

|

RU2700130C1 |

| Камера сгорания для получения штапельного супер-, ультра- и микротонкого волокна из неорганических расплавов | 1981 |

|

SU996350A1 |

| ДВУХ ВАННАЯ ОТРАЖАТЕЛЬНАЯ ПЕЧЬ С КОПИЛЬНИКОМ ДЛЯ ПЕРЕПЛАВА АЛЮМИНИЕВОГО ЛОМА | 2013 |

|

RU2522283C1 |

| ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА МЕТАЛЛА | 2017 |

|

RU2656426C1 |

| ДВУХВАННАЯ ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА АЛЮМИНИЕВОГО ЛОМА | 2015 |

|

RU2610641C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКОН ИЗ ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2128149C1 |

| Двухванная отражательная печь для переплава алюминиевого лома | 2020 |

|

RU2729675C1 |

| Двухванная отражательная печь для переплава алюминиевого лома | 2019 |

|

RU2717754C1 |

Изобретение относится к промышленности строительных материалов и может быть использовано при производстве супертонкого волокна из минеральных расплавов для раздува первичных волокон высокотемпературными продуктами сгорания топлива. Газораспределительная решетка и огнеупорные тела установлены на огнеупорной футеровке над реакционной зоной. Огнеупорные тела скреплены связующим в легковесный перфорированно-пористый ог- неупор с прочностью не менее 0,1 кг/см2. Сопло направлено сопловой щелью книзу и образует угол 10-30° с волокноведущей щелью. Подвод газовоздушной смеси размещен в центре корпуса. Объем реакционной зоны относится к объему щели сопла не более 10:1. 2 ил., 1 табл.

Изобретение относится к промышленности строительных материалов и может быть использовано при производстве супертонкого волокна из минеральных расплавов для раздува первичных волокон высокотемпературными продуктами сгорания топлива.

Известна камера сгорания для производства микроволокна из неорганических расплавов, содержащая корпус с рубашкой охлаждения, футерованный огнеупором, на выходе из которого расположено сужающееся для формирования плоской струи продуктов сгорания, осуществляющей раздув и подвод газовоздушной смеси.

Наиболее близкой к изобретению является камера сгорания для производства супертонкого волокна, содержащая корпус с охладительной рубашкой, огнеупорную футеровку с реакционной зоной, газораспределительную (распределительную) решетку

с огнеупорными телами, свободно лежащими на ней, сопло и подвод газовоздушной смеси.

Данное устройство имеет множество недостатков.

Так, огнеупорные тела свободно лежать на газораспределительной решетке в рабочем режиме камеры сгорания не могут. В рабочем режиме газовоздушная смесь представляет собой поток продуктов сгорания с силой динамического напора до 0,3 кг/см2. Свободно лежащие огнеупорные тела имеют поверхности с парусностью в среднем около 1 см2. Максимальный вес 1 см3 огнеупорного тела (если оно даже по плотности близко к ртути) 13 г/см3 или 0,013 кг. Следовательно, подъемная сила динамического напора потока продуктов сгорания в камере сгорания по сравнению с весом огнеупорных тел, свободно лежащих на газораспределительной решетке, составит

sl

CJ

о о о о

0,3-0,013 кг. Поэтому огнеупорные тела свободно лежать на решетке не будут, так как подъемная сила напора динамического потока продуктов сгорания в камере сгорания будет их поднимать вверх и будет ими закупоривать щель сопла, останавливая технологический процесс производства, если же она их не поднимает, тогда также не будет процесса из-за недостаточности напора.

Кроме того, к корпусу камеры сгорания крепится водоохлаждаемое металлическое сопло, сложное в изготовлении и требующее дополнительных затрат на изготовление. Нужны шланги, источник подачи воды, возврат в канализацию, нужна запорная арматура, отказы из-за обрывов шлангов, захламленность сопла шлангами, вздутие сопла от температуры, остановки из-за отключения воды, постоянные потери части технологического тепла с водяным охлаждением.

Охладительная трубашка корпуса описанной камеры сгорания охлаждается водой. При этом у сопла сопловая щель, идущая после реакционной зоны и волокно- ведущая (для подачи первичных волокон на раздув), имеет внутренний угол между собой 90-80°. При таких углах импульс температурного воздействия плоского языка пламени, истекающего из сопловой щели на первичные волокна, самый малый по времени, а это уменьшает раздувную мощность камеры сгорания и качество ею производимой продукции. Камера имеет большой вес огнеупорной футеровки и большой вес ее металлоконструкций.

Цель изобретения -уменьшение расхода газовоздушной смеси, массы конструкции, улучшение качества продукции и снижение шума.

Это достигается тем, что в камере сгорания газораспределительная(распределительная) решетка и огнеупорные тела, скрепленные связующим в перфопористый (перфорирован но-пористый) легковесный огнеупор с прочностью не менее 0,1 кг/см , установлены на угнеупорной футеровке над реакционной зоной.

Сопло же одной направляющей выполнено монолитно с корпусом камеры и направленным сопловой щелью книзу, которая с волокноведущей щелью образует угол, равный 10-30°, и где волокноведущая щель расположена под данной поверхностью корпуса камеры, а подвод газовоздушной смеси выполнен прикрепленным на крышной поверхности корпуса камеры, сообщающимся с секциями рубашки охлажде- ния корпуса камеры в следующей последовательности: крышная, тыльная,

донная сопловая, боковые, и при этом объем реакционной зоны относится к объему щели сопла не более 10:1.

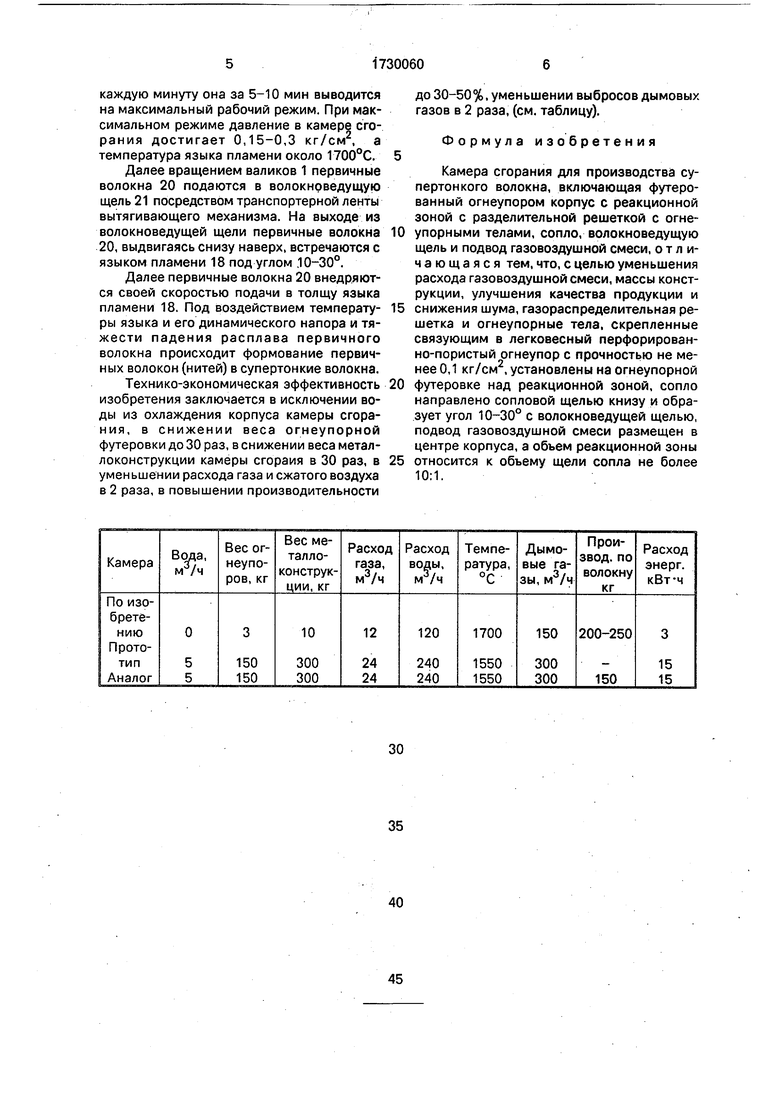

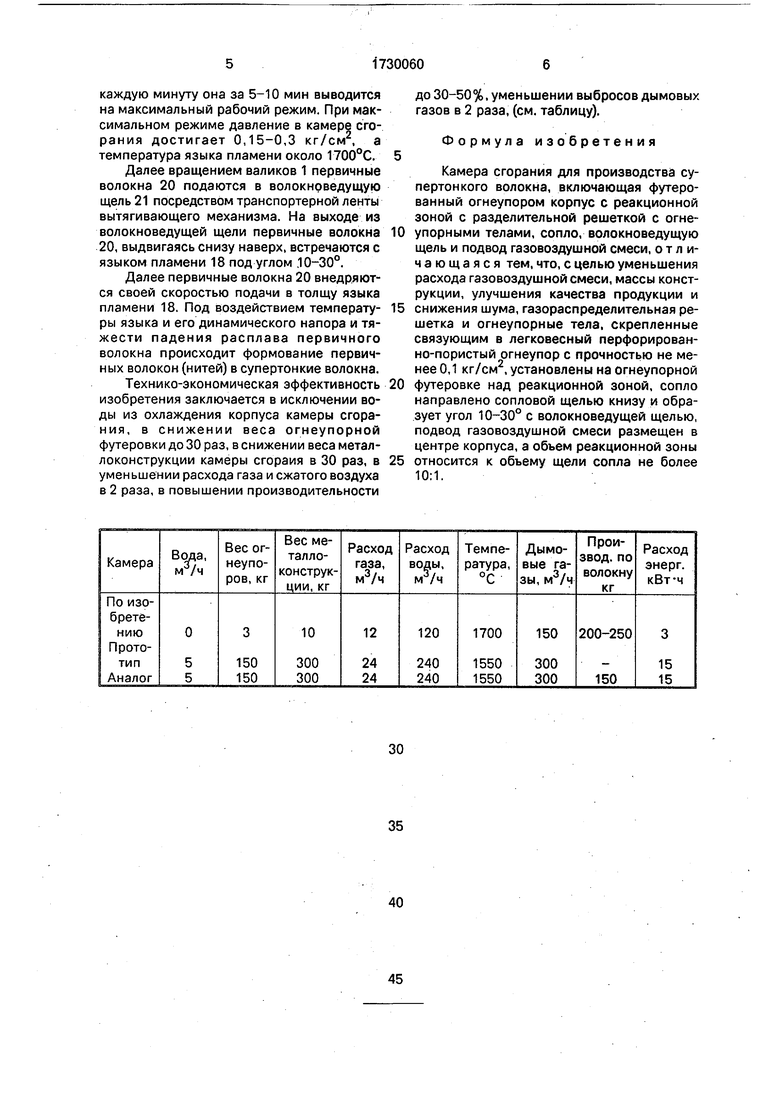

На фиг. 1 и 2 представлена предложенная камера сгорания.

Камера включает вытягивающий механизм 1 (пара валиков), корпус 2 камеры, перфорацию 3 камеры, газораспределительную решетку 4, огнеупорные тела, скрепленные

0 связующим до прочности не менее 0,1 кг/см перфорированный легковесный огнеупор 5, охладительную камеру 6 корпуса, крышную секцию 7 охладительной камеры, тыльную секцию 8 охладительной камеры,

5 донную секцию 9 охладительной камеры, сопловую секцию 10 охладительной камеры, боковую правую 11 секцию, боковую левую 12 секцию охладительной камеры, внутреннюю стенку 13 охладительной камеры, реак0 ционную зону 14 камеры, подвод 15 газовоздушной смеси, сопловую щель 16, направляющие сопла 17, язык 18 пламени продуктов сгорания газовоздушной смеси, огнеупорную футеровку 19 камеры, первич5 ные волокна 20, волокноведущая щель 21, внутренний угол между сопловой щелью и волокноведущей щелью.

Камера сгорания работает следующим образом.

0 Запускается в камеру сгорания и пропускается через нее стехиометрическая смесь газа и воздуха в количестве 10-12% от максимального расхода через подвод 15. Далее эта смесь продвигается последовательно по

5 секциям рубашки охлаждения корпуса камеры в следующем порядке: в крышную 7, тыльную 8, донную 9, сопловую 10, в боковые 11,12 через перфорацию (щель) 3, далее через газораспределительную решетку 4 и

0 перфорацию скрепленных огнеупорных тел 5, реакционную зону 14 и через сопловую щель 16 выходит в атмосферную среду в виде потока (языка) 18. Поток газовоздушной смеси изолируется от прежде времен5 ной эжекции из окружающей среды огнеупорной футеровкой 19. Поток зажигают огнем запальника и в горящем потоке перед сопловой щелью раскаляют тонкую проволоку (ф 2-3 мм). Доведенную до бела

0 проволоку резко вводят через сопловую щель 16 в реакционную зону 14. Смесь возгорается в реакционной зоне и истекает под напором через сопловую щель 16 в атмосферную среду языковым планемем 18. В те5 чение 10-15 мин процесс горения не регулируется для образования в реакционной зоне на огнеупорной футеровке температуры стабильного воспламенения газовоздушной смеси (1000-1550)°С при- бавлением в камеру сгорания смеси через

каждую минуту она за 5-10 мин выводится на максимальный рабочий режим. При максимальном режиме давление в камере сгорания достигает 0,15-0,3 кг/см2, а температура языка пламени около 1700°С.

Далее вращением валиков 1 первичные волокна 20 подаются в волокноведущую щель 21 посредством транспортерной ленты вытягивающего механизма. На выходе из волокноведущей щели первичные волокна 20, выдвигаясь снизу наверх, встречаются с языком пламени 18 под углом .10-30°.

Далее первичные волокна 20 внедряются своей скоростью подачи в толщу языка пламени 18. Под воздействием температу- ры языка и его динамического напора и тяжести падения расплава первичного волокна происходит формование первичных волокон (нитей) в супертонкие волокна.

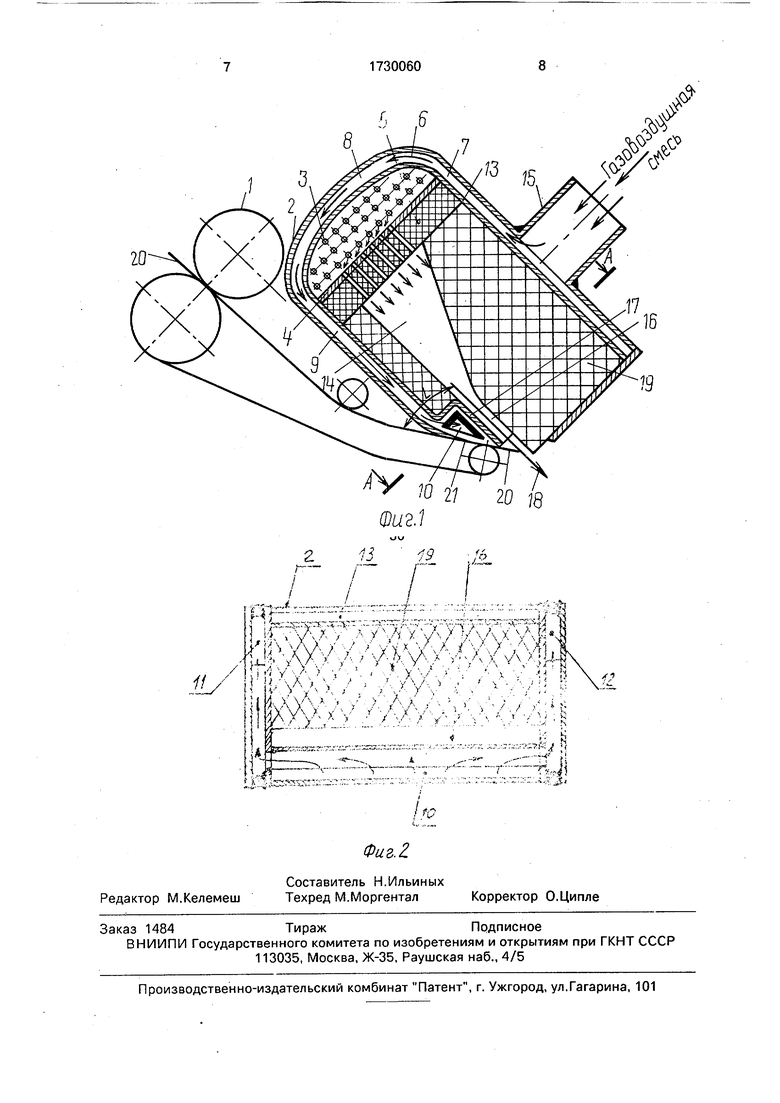

Технико-экономическая эффективность изобретения заключается в исключении воды из охлаждения корпуса камеры сгорания, в снижении веса огнеупорной футеровки до 30 раз, в снижении веса металлоконструкции камеры сгораия в 30 раз, в уменьшении расхода газа и сжатого воздуха в 2 раза, в повышении производительности

до 30-50%, уменьшении выбросов дымовых газов в 2 раза, (см. таблицу).

Формула изобретения

Камера сгорания для производства супертонкого волокна, включающая футерованный огнеупором корпус с реакционной зоной с разделительной решеткой с огнеупорными телами, сопло, волокноведущую щель и подвод газовоздушной смеси, отличающаяся тем, что, с целью уменьшения расхода газовоздушной смеси, массы конструкции, улучшения качества продукции и снижения шума, газораспределительная решетка и огнеупорные тела, скрепленные связующим в легковесный перфорирован- но-пористый огнеупор с прочностью не менее 0,1 кг/см2, установлены на огнеупорной футеровке над реакционной зоной, сопло направлено сопловой щелью книзу и образует угол 10-30° с волокноведущей щелью, подвод газовоздушной смеси размещен в центре корпуса, а объем реакционной зоны относится к объему щели сопла не более 10:1.

г

/

1

/

Ј л 1 - -i-i- -- -.. .:-..- - - ---- ,

.-.-,-,Z- -...,..,I .u..-,-... $

j pA.V-V I--V-V - Л - J --y-- -v-y ,-; -V--i-.X {

, l v V - V . А. У A X Д / V A X Л p J

сш/х/л м-х ид

./ M:.- -; ;/ ,

штумштт

/;

i

3Kv.xss;r:.7:.1.vi.-J :.. r;;:;r. .- .-.u.v:-./-;-л x.o:,-:.;v;-(i; |(

; i

isaas

13

19

s

| КАМЕРА СГОРАНИЯ ДЛЯ ПОЛУЧЕНИЯ ШТАПЕЛЬНОГО МИКРОВОЛОКНА ИЗ НЕОРГАНИЧЕСКИХ РАСПЛАВОВ | 0 |

|

SU282623A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Камера сгорания для производства супертонкого волокна | 1977 |

|

SU653225A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1992-04-30—Публикация

1990-02-27—Подача