Известны устройства для автоматической подналадки шлифовальных кругов торцешлифовальных станков, производимой либо нутем одновременного перемещения двух шлифовальных бабок к середине на одинаковую величину, либо подачей импульса на подналадку на каждую бабку через одну подналадку.

Однако шлифовальные круги при наличии таких устройств изнашиваются неравномерно и даже при шлифовке деталей, плош,адь съема у которых с двух сторон одинакова, из-за различных твердостей связки шлифовальных кругов нарушается среднее положение детали. При неодинаковом съеме круги будут изнашиваться еше более неравномерно.

Предлагаемое устройство отличается тем, что в нем установлен прибор, следяш,ий за износом каждого круга и выполненный в виде электроконтактного датчика, снабженного измерительным наконечником, предназначенным для контакта с рабочей поверхностью одного из шлифовальных кругов и взаимодействуюш,им с переключателем электрических цепей исполнительных механизмов подач шлифовальных кругов, так что при контакте наконечника с кругом замыкается цепь одного механизма, а при отсутствии контакта - цепь другого механизма.

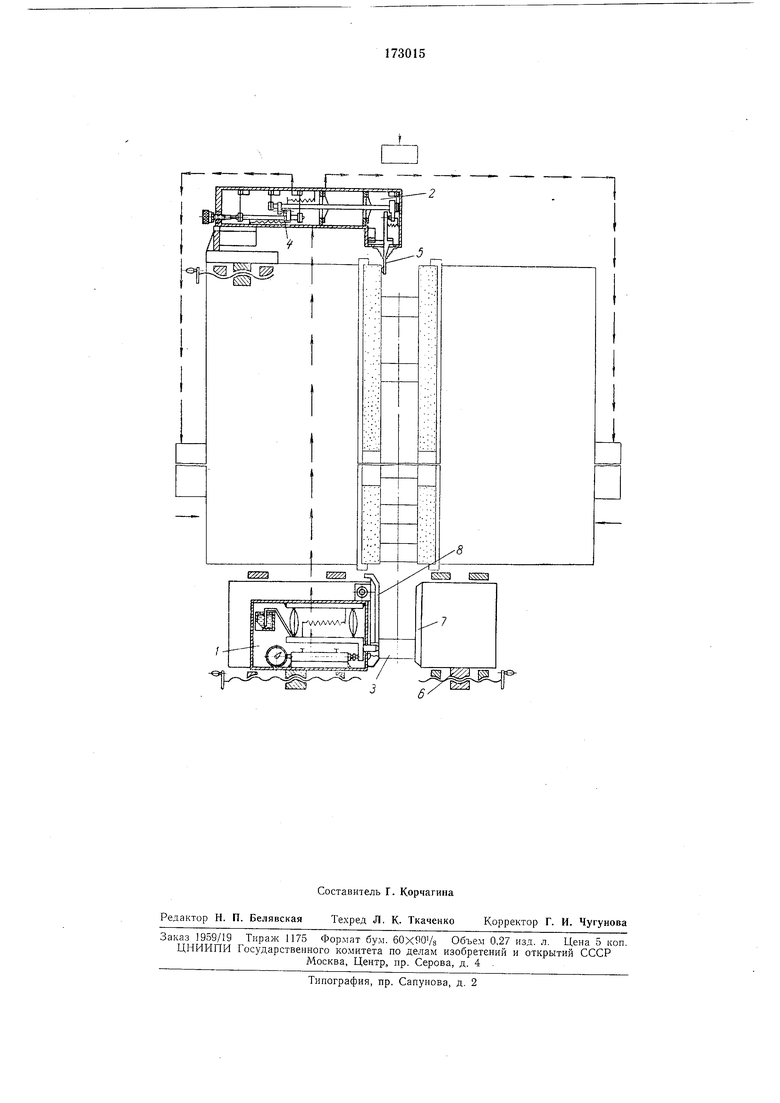

На чертеже изобрал ена схема устройства, вид сверху.

Устройство для автоматической подналадки состоит из двух основных частей: измерительного прибора /, который непосредственно контролирует высоту детали и дает импульс, если это необходимо, на подналадку станка и прибора 2, следяш,его за износом шлифовальных кругов и распределяющего исполнительные

импульсы от прибора / на ту шлифовальную бабку, которая в данный момент больше нуждается в подналадке.

Автоматическая подиаладка двухсторонних торцешлифовальных станков осуществляется

следуюш.им образом. Как только размер обработанной детали достигнет контрольного гюдналадочного предела, преобразователь измерительных импульсов (в данном случае электроконтактный датчик, хотя в принципе

применимы и пневмоэлектрические и другие датчики) подает команду на подналадку станка.

Поскольку на станке обрабатываются различные детали, у которых площади поверхностей обработки на каждом торце могут быть не одинаковы, а также вследствие неодинакового качества кругов, шлифовальные круги изнашиваются по-разному, и при подналадке

необходимо переместить ту шлифовальную бабку, круг кот-орой износился больше. Одиако установить заранее, какой из устанавливаемых абразивных кругов тверже или мягче, невозможно. Разность в твердости кругов обнаруживается только iB процессе работы станка.

Чтобы определить, какой круг в данный момент больше нуждается в подналадке, на торце одного из кругов (в данном случае на левом круге) устанавливается прибор 2, который следит за износом каждого шлифовального круга.

У€танов ка .прибора 2 на левом «руге объясняется тем, что с этой стороны находятся базовая поверхность, с которой обрабатывае.мая деталь попадает в зону шлифования, и измерительный прибор L контролируюший изделие после обработки. Такая установка прибора 2 обеспечивает наивыгоднейшие условия работы станка.

Команда на подналадку, поданная измерительным прибором / после измерения деталей 3, лойдет на левую бабку шлифовального круга, если электрические контакты 4 прибора 2 замкнуты и шлифовальный круг не касается измерительного наконечника 5 электроконтактного датчика.

Как только закончится подналадка, шлифовальный круг коснется измерительного накояечника 5, разомкнутся соответствуюш,ие электрические контакты 4 и подналадочные импульсы будут подаваться уже на правый шлифовальный круг.

Ввиду того, что детали проходят зону измерения незакрепленными, на каретке 6 установлена базовая планка 7. Деталь 3, нроходя зону измерения, прижимается к базовой планке 7 специальным шарнирным прижимом S, который укреплен на лриборе /. Такой способ базирования деталей при выходе из зоны шлифов ання обеспечивает высокую точность измерения.

Устройство поддерживает также постоянство положения средней плоскости рабочего пространства между шлифовальными кругами, что необходимо для автоматизации загрузки станка.

Предмет изобретения

Устройство для автоматической нодналадки шлифовальных кругов двухсторонних торцешлнфовальных станков с использованием прнбооа, измеряюш;его изделия после обработки и подаюндего подналадочные импульсы в электрическую цепь исполнительного механизма станка, отличающееся тем, что, с целью повышения точности подналадки, в нем установлен

нрибор, следящий за износом каждого круга н вынолненный в виде электроконтактного датчика, снабженного нзмерительным наконечником, предназначенным для контакта с рабочей поверхностью одного из шлнфовальных кругов н взаимодействуюш,им с переключателем электрических цепей иснолнительных механизмов подач шлифовальных кругов так, что при контакте наконечника с кругом замыкается цень одного механизма, а при отсутствии этого контакта - цепь другого механизма.

| название | год | авторы | номер документа |

|---|---|---|---|

| БЕСЦЕНТРОВО-ШЛИФОВАЛЬНЫЙ АВТОМАТВСЕСОЮЗНАЯПЛ:НТ1Ш-Т[ХШ':Е:КАБИБЛИОТЕКА | 1970 |

|

SU279364A1 |

| Двусторонний торцешлифовальный станок | 1980 |

|

SU933418A1 |

| Измерительный прибор к двухстороннему торцешлифовальному станку | 1974 |

|

SU496166A1 |

| Устройство для контроля положения шлифовального круга станка | 1987 |

|

SU1421505A1 |

| Устройство для управления деформациями в системе СПИД | 1982 |

|

SU1071371A1 |

| ПНЕВМАТИЧЕСКИЙ ПРИБОР ДЛЯ АКТИВНОГО КОНТРОЛЯ КОНИЧЕСКИХ РОЛИКОВ | 1993 |

|

RU2080982C1 |

| Бесцентровый станок для наружного круглого шлифования | 1957 |

|

SU112654A1 |

| Пневматическая следящая система для управления бесцентрошлифовальным станком | 1986 |

|

SU1362613A1 |

| Устройство для компенсации износа шлифовального круга | 1985 |

|

SU1346412A1 |

| Привод подачи шлифовальной бабки | 1985 |

|

SU1288037A1 |

Даты

1965-01-01—Публикация