Изобретение относится к станкостроению и может быть использовано при создании автоматизированного оборудования.

Целью изобретения является расширение технологических возможностей привода подачи шлифовальной бабки и надежности его работы за счет расположения датчика положения кромки шлифовального круга вне зоны обработки и выполнения механизма компенсации в виде двух взаимодей- ствуюш,их реек.

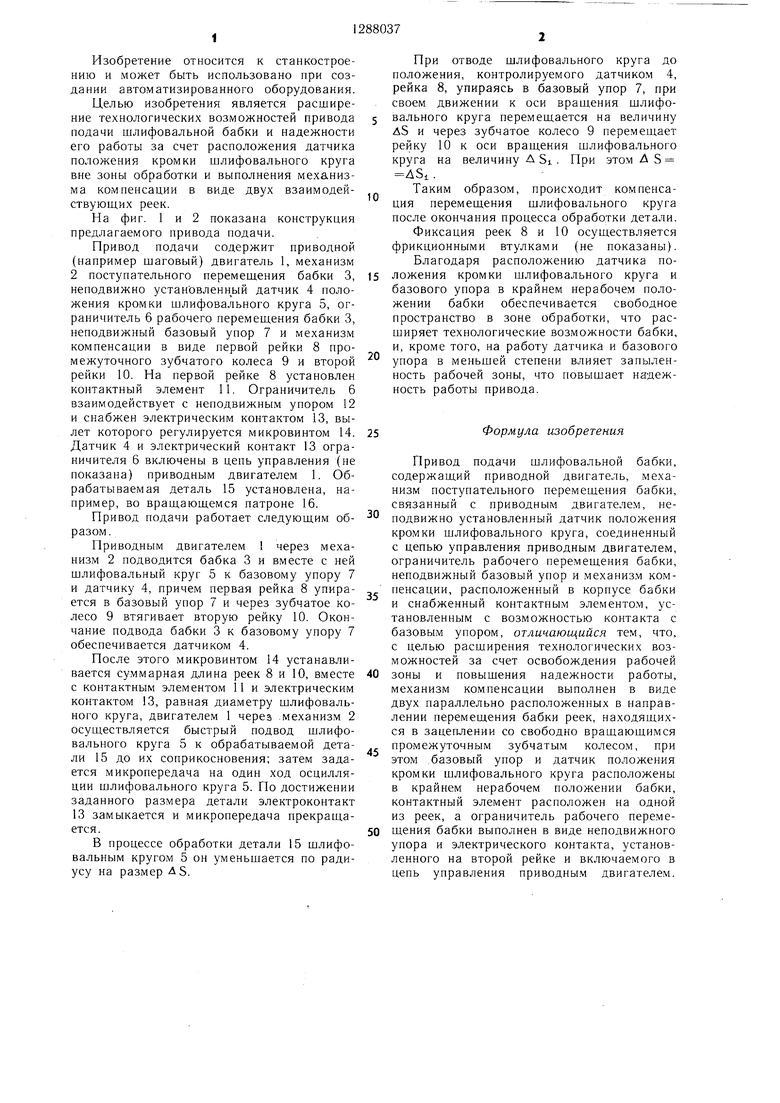

На фиг. 1 и 2 показана конструкция предлагаемого привода подачи.

Привод подачи содержит приводной (например шаговый) двигатель 1, механизм 2 поступательного перемешения бабки 3, неподвижно установленн ый датчик 4 положения кромки шлифовального круга 5, ограничитель 6 рабочего перемещения бабки 3, неподвижный базовый упор 7 и механизм компенсации в виде первой рейки 8 промежуточного зубчатого колеса 9 и второй рейки 10. На первой рейке 8 установлен контактный элемент 11. Ограничитель 6 взаимодействует с неподвижным упором 12 и снабжен электрическим контактом 13, вылет которого регулируется микровинтом 14. Датчик 4 и электрический контакт 13 ограничителя 6 включены в цепь управления (не показана) приводным двигателем 1. Обрабатываемая деталь 15 установлена, например, во вращаюшемся патроне 16.

Привод подачи работает следующим образом.

Приводным двигателем через механизм 2 подводится бабка 3 и вместе с ней шлифовальный круг 5 к базовому упору 7 и датчику 4, причем первая рейка 8 упирается в базовый упор 7 и через зубчатое колесо 9 втягивает вторую рейку 10. Окончание подвода бабки 3 к базовому упору 7 обеспечивается датчиком 4.

После этого микровинтом 14 устанавливается суммарная длина реек 8 и 10, вместе с контактным элементом 11 и электрическим контактом 13, равная диаметру шлифовального круга, двигателем 1 через .механизм 2 осуществляется быстрый подвод шлифовального круга 5 к обрабатываемой детали 15 до их соприкосновения; затем задается микропередача на один ход осцилляции шлифовального круга 5. По достижении заданного размера детали электроконтакт 13 замыкается и микропередача прекращается.

В процессе обработки детали 15 шлифовальным кругом 5 он уменьшается по радиусу на размер Л S.

При отводе шлифовального круга до положения, контролируемого датчиком 4, рейка 8, упираясь в базовый упор 7, при своем движении к оси вращения шлифо- вального круга перемещается на величину д5 и через зубчатое колесо 9 перемещает рейку 10 к оси вращения шлифовального круга на величину Д St. При этом А S ASi.

Таким образом, происходит компенсация перемещения шлифовального круга после окончания процесса обработки детали.

Фиксация реек 8 и 10 осуществляется фрикционными втулками (не показаны).

Благодаря расположению датчика по- ложения кромки шлифовального круга и базового упора в крайнем нерабочем положении бабки обеспечивается свободное пространство в зоне обработки, что расширяет технологические возможности бабки, и, кроме того, на работу датчика и базового упора в меньшей степени влияет запыленность рабочей зоны, что повышает надежность работы привода.

25

Формула изобретения

0

5

Привод подачи шлифовальной бабки, содержащий приводной двигатель, механизм поступательного перемещения бабки, связанный с приводным двигателем, неподвижно установленный датчик положения кромки щлифовального круга, соединенный с цепью управления приводным двигателем, ограничитель рабочего перемещения бабки, неподвижный базовый упор и механизм компенсации, расположенный в корпусе бабки и снабженный контактпым элементом, установленным с возможностью контакта с базовым упором, отличающийся тем, что, с целью расширения технологических возможностей за счет освобождения рабочей

зоны и повышения надежности работы, механизм компенсации выполнен в виде двух параллельно расположенных в направлении перемещения бабки реек, находящихся в зацеплении со свободно врашающимся промежуточным зубчатым колесом, при этом .базовый упор и датчик положения кромки шлифовального круга расположены в крайнем нерабочем положении бабки, контактный элемент расположен на одной из реек, а ограничитель рабочего переме0 щения бабки выполнен в виде неподвижного упора и электрического контакта, установленного на второй рейке и включаемого в цепь управления приводным двигателем.

16

У////7//////////////Л

фцг.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Механизм компенсации износа круга шлифовального станка | 1984 |

|

SU1284805A1 |

| Станок для заточки фрез | 1984 |

|

SU1248767A1 |

| Механизм поперечных подач кругло-шлифОВАльНОгО CTAHKA | 1979 |

|

SU837819A1 |

| Устройство для управления деформациями в системе СПИД | 1982 |

|

SU1071371A1 |

| Устройство для управления врезной подачей абразивного станка | 1979 |

|

SU865640A1 |

| Станок с ЧПУ для заточки инъекционных игл одноразовых шприцов | 1990 |

|

SU1774911A3 |

| Шлифовальный станок | 1989 |

|

SU1764973A1 |

| Круглошлифовальный станок для врезного шлифования | 1972 |

|

SU592583A1 |

| Устройство для обработки торцев пру-жиН | 1978 |

|

SU837777A1 |

| Станок для заточки режущего инструмента | 1988 |

|

SU1565654A1 |

Изобретение относится к области станкостроения. Целью изобретения является расширение технологических возможностей привода подачи шлифовальной бабки, которая содержит двигатель 1, механизм 2 поступательного перемеш,ения бабки, 3, датчик 4 положения кромки шлифовального круга 5, ограничитель 6 рабочего переме- шения бабки 3, неподвижный базовый упор 7 и механизм компенсации в виде реек 8, 10, связанных зубчатым колесом 9. На рейке 8 установлен контактный элемент 11. Ограничитель 6 несет электрический контакт 13, взаимодействуюший с неподвижным упором. Компенсация перемещения бабки 3 при износе шлифовального круга осу- шествляется за счет взаимного перемеш,е- ния реек 8, 10 при взаимодействии контактного элемента 11 с базовым упором 7. 2 ил. AS (Л to 00 сх о оо

| Абразивно-отрезной станок | 1980 |

|

SU994225A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Шлифовальный станок | 1976 |

|

SU793745A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1987-02-07—Публикация

1985-04-24—Подача