(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления сортового проката | 1985 |

|

SU1357437A1 |

| Способ производства проката на не-пРЕРыВНыХ CTAHAX | 1979 |

|

SU850233A1 |

| Способ изготовления термически упрочненного проката из низкоуглеродистой и низколегированной стали | 1991 |

|

SU1786115A1 |

| Способ получения сортовых профилей | 1974 |

|

SU485618A1 |

| СПОСОБ ПРОКАТКИ СТЕРЖНЕВОЙ ТЕРМОУПРОЧНЕННОЙ АРМАТУРЫ | 2004 |

|

RU2254179C1 |

| Способ изготовления проката | 1981 |

|

SU929715A1 |

| Способ производства сортового проката | 1987 |

|

SU1468616A1 |

| СПОСОБ ПРОИЗВОДСТВА СОРТОВОГО ПРОКАТА | 1991 |

|

RU2010633C1 |

| Способ поверхностной обработки проката | 1986 |

|

SU1398942A1 |

| Способ изготовления термическиупРОчНЕННОгО пРОКАТА | 1979 |

|

SU829688A1 |

Использование: изобретение относится к прокатному производству и предназначено для использования преимущественно при прокатке сортового проката, подвергаемого ускоренному охлаждению. Сущность: раскат из стали 09Г2 с температуры прокатки 1000°С охлаждают до 800°С, производят порезку тремя пилами горячей резки на мерные отрезки. Длина раската кратна пяти мерным отрезкам. Время охлаждения первых трех профилей составляет 4,5 с, а последних двух - 4 с, 1 з.п. ф-лы, 2 табл.

Изобретение относится к прокатному производству и предназначено для использования преимущественно при прокатке сортового проката, подвергаемого ускоренному охлаждению.

Целью изобретения является повышение равномерности механических свойств по длине и сокращение длительности процесса изготовления сортовых профилей.

Технология изготовления сортового проката по предлагаемому способу следующая.

Нагретую до заданной температуры прокатки заготовку прокатывают на стане до требуемого размера сечения. После выхода из последней клети стана раскат ускоренно охлаждают до температуры Агз(Агз+70°С). Затем раскат подают к пилам горячей резки, которых установлено несколько штук на расстоянии, равном длине

мерного отрезка профиля. Обычно на непрерывных и полунепрерывных станах горячей прокатки количество пил устанавливают таким, чтобы они за один прием, в крайнем случае за два приема, разрезали раскат на несколько мерных отрезков. За каждой пилой установлено охлаждающее устройство. Одновременно с порезкой производится ускоренное охлаждение профилей, при этом линию реза защищают от охлаждения воздушной струей, которую создают путем направления струи воздуха на плоскость пилы.

Для предварительного ускоренного охлаждения непосредственно после прокатки целесообразно применить устройство с преимущественным охлаждением более горячего элемента профиля, например в угловом профиле - вершины. Для окончательного ускоренного охлаждения между

VI §

VI СЬ

пилами целесообразно применить устройство с подъемно-опускающейся верхней секцией. В таком устройстве обеспечивается свободное движение профиля, когда не проводится ускоренное охлаждение, и более точное ориентирование профиля в охлаждающем устройстве. Их включение должно быть связано с включением пил для порезки. На кожухе пил целесообразно смонтировать сопла для подачи воздуха, которые должны быть сориентированы так, чтобы струя воздуха попадала на боковую поверхность пилы, а затем на разрезаемый профиль. В процессе окончательного ускоренного охлаждения целесообразно зафиксировать концы мерного отрезка профиля путем зажатия его вблизи реза.За счет уменьшения длины с понижением температуры металла в профиле в конце ускоренного охлаждения возникают растягивающие напряжения, которые улучшают его качество по прямолинейности.

По окончании процесса резки, когда пила доходит до конца, целесообразно отключение воздуха.. При этом на неохлаждавшийся участок, примыкающий к линии реза, начнет натекать вода с охлаждаемого участка и скорость его охлаждения повысится, а температура по длине готового профиля выравняется.

Длительность охлаждения устанавливают в зависимости от размеров поперечного сечения охлаждаемого профиля и температуры начала и окончания ускоренного охлаждения с помощью реле времени. По окончании процесса порезки и ускоренного охлаждения профили в мерных отрезках передают на холодильник.

Так, например, при изготовлении углового профиля 80x80x6 мм из стали 09Г2 раскат при выходе из последней клети стана с температурой 950°С по полке и 990°С по вершине подвергали ускоренному охлаждению при непрерывном перемещении до температуры не ниже 800°С. Этой температуре соответствует точка Агз стали 09Г2. Затем раскат направляли к пилам горячей резки, где производили порезку раската на мерные отрезки и окончательное ускоренное охлаждение. Длина раската была кратной 5 мерным отрезкам. Порезку раската осуществляли тремя пилами. Весь раскат разрезали за два приема. Время охлаждения устанавливали в зависимости от температуры профиля. Время охлаждения первых трех профилей составило 4,5 с, а последних двух - 4 с.

В процессе опробования предлагаемого способа предварительное ускоренное охлаждение проводили по двум режимам:

выше точки Агз и ниже точки Агз. При проведении предварительного ускоренного охлаждения ниже точки Агз температура металла при порезке снижается до 750700°С. При такой температуре повышаются прочностные свойства металла и условия порезки ухудшаются из-за уменьшения стойкости пил. Поэтому предварительное ускоренное охлаждение необходимо прово0 дить выше Агз. Температуру окончательного ускоренного охлаждения регулировали временем охлаждения.

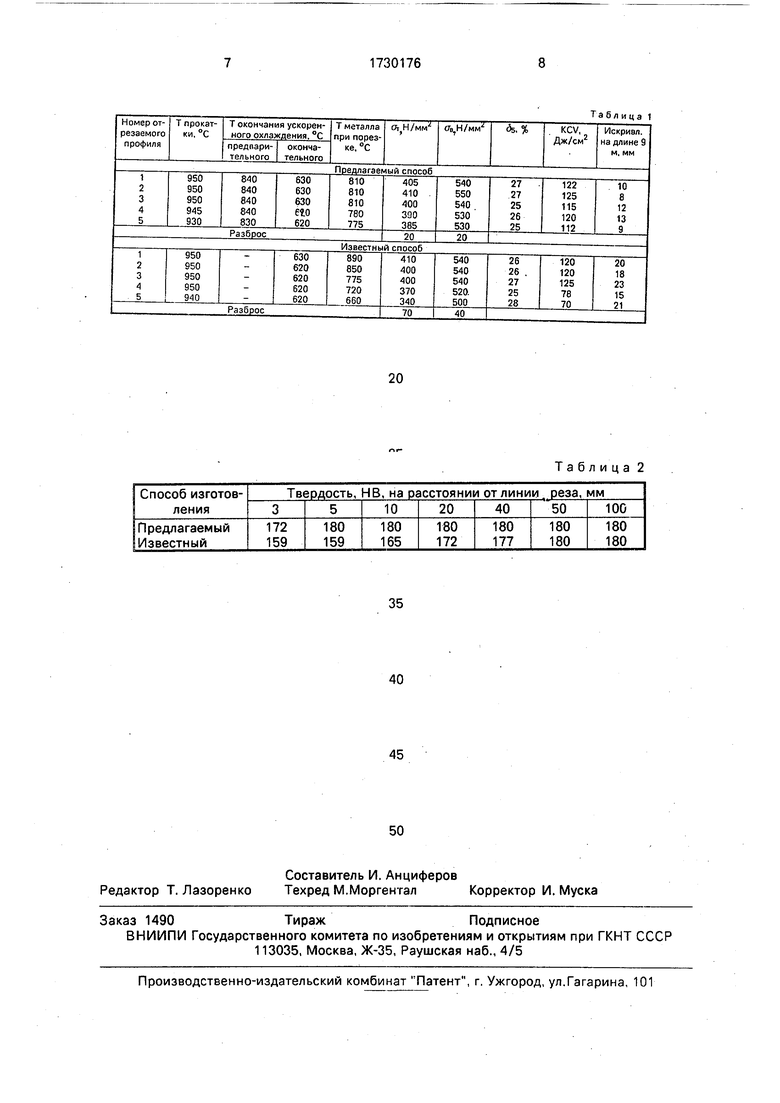

Температурный режим порезки ускоренного охлаждения и механические свой5 ства углового профиля 80x80x6 мм из стали 09Г2 с применением предлагаемого и известного способов представлены в табл,1, а распределение твердости вблизи линии реза-в табл.2.

0При изготовлении углового профиля

80x80x6 мм по известному способу порезку раската производили на одной пиле, весь раскат разрезали за пять проходов. Мерные отрезки профиля длиной по 9 мм охлаждали

5 в устройстве, которое было установлено перед пилой на расстоянии 9 м. Устройство для охлаждения было таким же, как и при охлаждении по предлагаемому способу. Из данных табл.1 видно, что условия

0 порезки профилей по предлагаемому способу улучшаются из-за более высокой температуры профиля в месте реза. Температура профилей в месте реза по предлагаемому способу составляет 775-810°С по полке и

5 800-820°С по вершине, а по известному 660-890 и 690-930°С соответственно. Это связано с тем, что по предлагаемому способу время на порезку всего раската (52 с) меньше, чем по известному (114 с), кроме

0 того, в связи с отсутствием в известном способе защиты от охлаждения неохлаждаемого участка он дополнительно охлаждается водой, натекающей или разбрызгивающейся с охлаждаемого участка.

5 Как видно из табл.1 и 2, при обработке по предлагаемому способу разброс прочностных характеристик по длине углового профиля меньше, чем по известному. При обработке по известному способу наблюда0 ется снижение ударной вязкости на последнем отрезаемом профиле. Увеличение разброса свойств по длине профиля и снижение ударной вязкости на последних отрезаемых мерных отрезках в случае

5 изготовления углового профиля по известному способу связано со значительным снижением его температуры при охлаждении на воздухе в процессе ожидания порезки. При этой температуре (660-720°С) начинает выделяться из аустенита феррит и происходит значительное снижение структурно-чувствительных характеристик стали (ov и KCV). Кроме того, из-за большой длительности пребывания стали после прокатки в области высоких температур протекают ре кристаллизационные процессы и эффект горячей пластической деформации полностью устраняется.

Проведение предварительного ускоренного охлаждения сокращает длительность пребывания металла в области высоких температур, особенно выше 800°С.

Проведение предварительного ускоренного охлаждения до температур Агз-(Агз+700С) связано с обеспечением температуры металла, необходимой для порезки, и с необходимостью предотвращения рекри- сталлизационных процессов. Температура окончания предварительного ускоренного охлаждения устанавливается для каждой стали отдельно. Например, сталь СтЗ, 09Г2 необходимо охлаждать до 800-850°С, сталь 1ОХСНД, 15ХСНД - до 820-870°С, а легиро- ванные углеродистые стали, например, 50ХГ, - до 820-900°С. Температура окончания предварительного ускоренного охлаждения зависит от устойчивости стали к рекристаллизационным процессам.

Проведение между пилами окончательного ускоренного охлаждения отдельных мерных отрезков прокатываемого профиля позволяет сократить время на порезку всего раската за счет одновременного охлаждения нескольких мерных отрезков и стабилизировать температуру начала окончательного ускоренного охлаждения.

Совмещение процесса порезки и ускоренного охлаждения значительно уменьшает ширину неохлаждаемой зоны в месте реза и повышает его температуру. Однако при уменьшении ширины неохлаждаемой зоны возникает опасность охлаждения линии реза охладителем, натекающим и разбрызгивающимся с охлаждаемого участка профиля. Эта опасность устраняется применением воздушной завесы.

Создание воздушной завесы путем направления струи воздуха на поверхность пилы обеспечивает защиту от охлаждения линии реза непосредственно в момент порезки.

Для осуществления предлагаемого способа изготовления углового профиля необходимо расположить охлаждающие устройства непосредственно за последней

клетью стана для предварительного ускоренного охлаждения и между пилами для окончательного ускоренного охлаждения. Работа охлаждающих устройств между пилами должна быть связана с работой пил. Пилы должны быть снабжены соплами для подачи воздуха, которые должны быть направлены на плоскость пилы так, чтобы в момент реза струя воздуха, стекающая с

поверхности пилы, попадала на разрезаемый профиль. Охлаждающее устройство может быть снабжено механизмом для фиксации концов охлаждаемого мерного отрезка профиля.

Выбор граничных параметров обусловлен необходимостью подавления рекри- сталлизационных процессов в стали после прокатки и сохранением в металле тепла, достаточного для его порезки без ухудшения условий порезки.

При осуществлении изобретения за счет уменьшения разброса свойств по длине раската увеличивается выход годного, а за счет повышения температуры на участке

реза улучшаются условия порезки и повышается стойкость пил.

Как показали, данные опытной проверки, при использовании предлагаемого способа разброс свойств по длине раската

уменьшается с 40-70 до 20 Н/мм2, исключается снижение ударной вязкости на последнем отрезаемом мерном профиле, уменьшается искривление профиля с 15-23 до 8-13 мм, улучшаются условия порезки

раскатов за счет порезки при более высокой температуре, а следовательно, повышается стойкость пил.

Формула изобретения

равномерности механических свойств по длине и сокращения длительности процесса изготовления, после прокатки профиль под- стуживают до Агз-(Агз+70)°С, осуществляют порезку с одновременным охлаждением

проката, при этом линии реза защищают от охлаждения.

Таблица 2

| Способ изготовления проката | 1981 |

|

SU929715A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ обработки жидкой стали | 1985 |

|

SU1357434A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-04-30—Публикация

1989-12-26—Подача