Изобретение относится к электрохимическому пассивированию поверхности легированных сталей и может быть применено в различных отраслях химической промышленности, машиностроения, металлургии и т.д.

Цель изобретения - повышение устойчивости пассивного состояния сталей.

Повышение устойчивости пассивного состояния достигается анодной обработкой поверхности легированных сталей в щелочном растворе, содержащем гидроокись натрия 150 - 200 г/л, диоксид кремния, хромовый ангидрид и молибдат натрия по 5 - 10 г/л, путем сначала повышения клеммо- вого напряжения от 0,5 В до 1,1 - 1,2 В со скоростью 0,4 - 2,0 В/ч, выдержки постоянным в течение 30 - 60 мин и затем понижения с той же скоростью до достижения нулевого значения тока. Обработку ведут

при 60 - 70°С. Плотность анодного тока не превышает 0,05 А/дм2. Толщина защитной пленки - до нескольких микрометров Электролит представляет собой раствор гидроокиси натрия нужной концентрации, в котором последовательно растворяют аморфный диоксид кремния, хромовый ангидрид и молибдат натрия (лучше слегка подогреть).

Режим обработки и состав электролита являются оптимальными. Начальное значение напряжения (0,5 В) и его конечное значение при обратном ходе обработки (обычно 0,9 В) соответствуют нулевому значению тока.

Величины напряжения 1,1 - 1,2 В соответствуют анодной поляризации стали в области ее пассивного состояния. Повышение напряжения сверх указанных значений приводит к резкому возрастанию тока, выходу стали из пассивного состояния, а при напрясс

с

N: с ос

жениях выше 1,6 В, кроме того, к анодному выделению кислорода, снижению эффективности процесса и повышению энергозатрат. Напряжения ниже 1,1 - 1,2 В приводят к уменьшению скорости формирования защитного слоя и эффективности процесса.

При скорости изменения напряжения 0,4 - 1,2 В/ч формируется качественная защитная пленка необходимой толщины. Большие скорости развертки напряжения (быстрый рост) приводят к образованию поверхностных соединений с худшими защитными свойствами и меньшей толщины. При более медленном наращивании напряжения ( 0,4 В/ч) уменьшается производитель- ность процесса, удлиняется время пассивации,

Те же соображения лежат в основе выбора времени выдержки при напряжении 1,1 - 1,2 В-30-бОмин.

Снижение температуры (С60°С), а также концентраций компонентов раствора (NaOH, SI02, СгОз и NaaMoCM) ниже указанных пределов уменьшает скорость процесса обработки и степень запассивирован- ности сталей. Повышение температуры (70°С) и содержания компонентов приводит к росту энергетических затрат, излишнему расходу реактивов, а также к некоторому уменьшению эффективности обработки.

Способ осуществляют следующим образом.

Обработке подвергают образцы легированных сталей 08Х17Т, 14Х17Н2, 15Х25Т и 12Х18Н10Т размерами 100x15x2,5 мм. Перед обработкой образцы зачищают до чистоты 7 8 и обезжиривают ацетоном, затем помещают в сосуд диаметром 100 мм и высотой 120мм. В качестве катода используют пластину из легированной стали 12Х18Н10Т

с площадью поверхности в 8 - 10 раз большей площади анода.

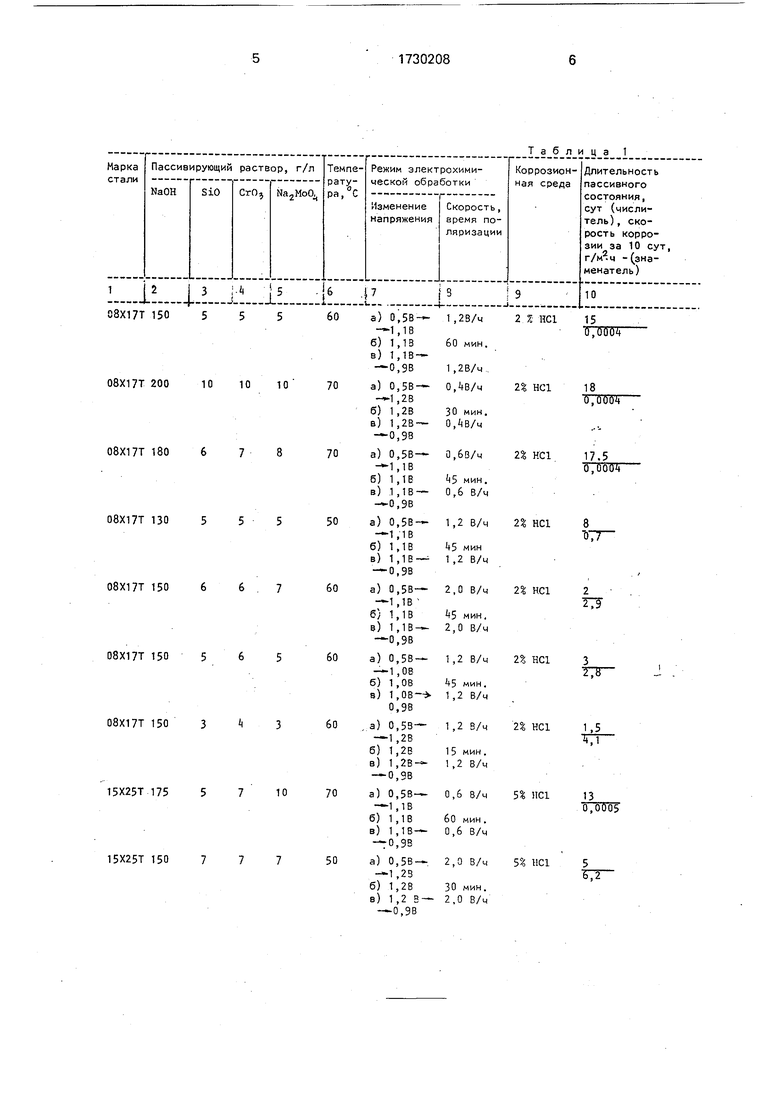

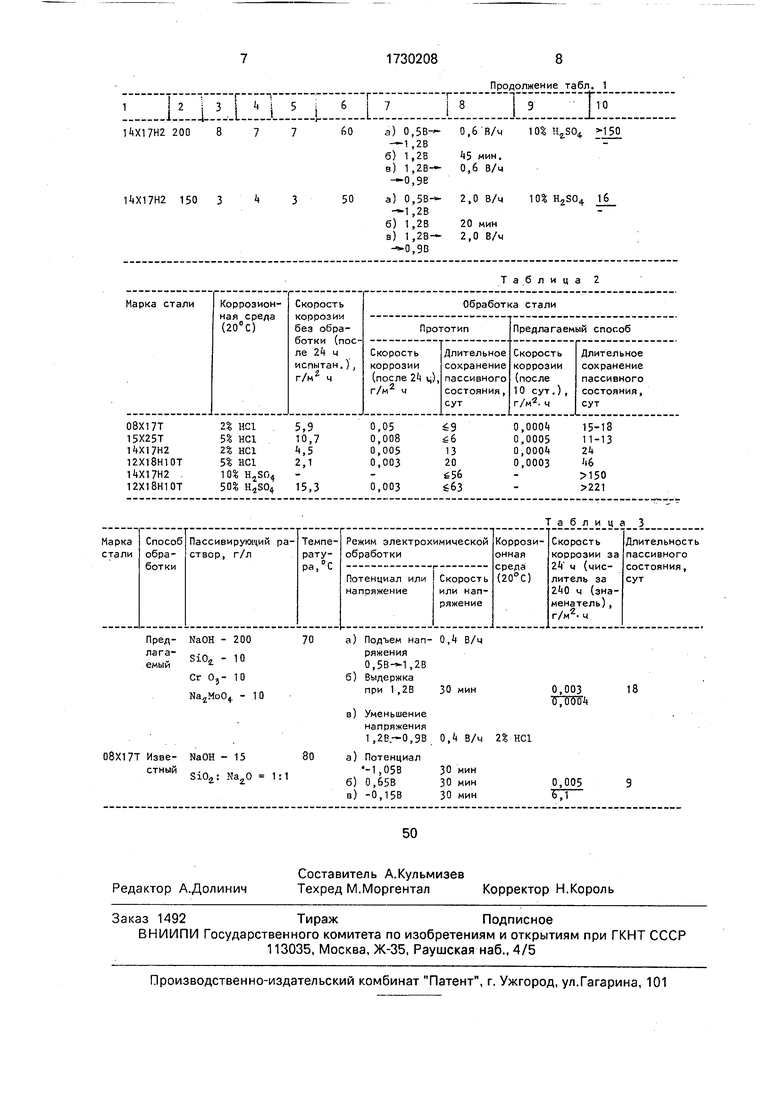

Коррозионную стойкость образцов после обработки оценивают по продолжительности отрезка времени, в течение которого сталь сохраняет устойчивое пассивное состояние в водных растворах 2 или 5 % соляной кислоты и 10 или 50 % серной кислоты, а также по скорости коррозии сталей после 24 и

240 ч. Потерю пассивного состояния определяют визуально по мгновенному потемнению блестящей поверхности и выделению водорода.

Результаты сведены в табл. 1 - 3.

Предлагаемый способ повышает коррозионную стойкость легированных сталей в неокислительных кислотах и сохраняет ее более продолжительное время по сравнению с известным.

Формула изобретения

Способ обработки поверхности легированных сталей, включающий анодную поляризацию в щелочном силикатном растворе, отличающийся тем, что, с целью повышения коррозионной стойкости, напряжение при анодной поляризации увеличивают от 0,5 до 1,1 - 1,2 В со скоростью 0,4

- 1,2 В/ч, выдерживают постоянным в течение 30 - 60 мин и уменьшают с той же скоростью до достижения нулевого значения тока, а обработку ведут при 60 - 70°С в растворе, дополнительно содержащем хромовый ангидрид и молибдат натрия при следующем соотношении компонентов, г/л:

Гидроокись натрия150-200

Диоксид кремния5-10

Хромовый ангидрид5-10

Молибдат натрия5-10.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ пассивирования поверхности легированных сталей | 1987 |

|

SU1705419A1 |

| Электролит для нанесения покрытий на основе хрома | 1978 |

|

SU711181A1 |

| Способ обработки поверхности легированных сталей | 1987 |

|

SU1541310A1 |

| СПОСОБ ПОВЫШЕНИЯ КОРРОЗИОННОЙ СТОЙКОСТИ НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2007 |

|

RU2351692C2 |

| Раствор для химического пассивирования жаропрочных сталей | 1987 |

|

SU1406215A1 |

| Электролит для осаждения хромового покрытия, легированного молибденом | 2022 |

|

RU2778529C1 |

| Способ получения на сплавах алюминия защитных супергидрофобных покрытий с антистатическим эффектом | 2022 |

|

RU2784001C1 |

| Способ обработки металлических изделий | 1990 |

|

SU1808884A1 |

| Способ определения концентрации сульфат-ионов в хромовокислых растворах | 1982 |

|

SU1097929A1 |

| Электролит цинкования | 1980 |

|

SU905335A1 |

Использование: пассивирование поверхности легированных сталей в химической промышленности, машиностроении и металлургии для повышения коррозионной стойкости. Сущность изобретения: при пассивировании сначала увеличивают напряжение при анодной поляризации от 0,5 В до 1,1 - 1,2 В со скоростью 0,4- 1.2 В/ч, выдерживают его постоянным в течение 30 - 60 мин. Уменьшают с той же скоростью до достижения нулевого значения тока. Температура раствора 60 - 70°С. Раствор содержит гидроокись натрия 150 - 200 г/л, диоксид кремния 5 - 10; хромовый ангидрид 5 - 10: молибдат натрия 5 - 10. 3 табл.

08Х17Т 150555

60

200

10

10

10

70

08Х17Т 180

70

08Х17Т 130

50

08X17Т 150

60

08Х17Т 150

60

08Х17Т 150

60

15Х25Т 175

10

70

15Х25Т 150

50

i

Ъ

А

«

)

)

0,5В - -1,1В

1,1В

1,1В - 0,9В

0,5В - -1,2В

1,2В

1,2В - -0,9В

0,5В- 1,1В

1,1В

1,1В - 0,9В

0,5В - 1,1В

1,1В

1,1В - 0,9В

0,5В- -1,1В

1,1В

1,1В - -0,9В

0,5В - -1 ,0В 1 ,0В 1.0В- 0,9В

0,5В- 1,2В

1,2В

1,2В - -0,9В

0,5В- -1,1В

1,1В

1,1В - Г0,9В

0,5В - -1,23

1,2В

1,2 В - -0,9В

1,28/42 I HC1

60 мин.

1,2В/ч

о,4в/ч г% не

30 мин. 0,АВ/ч

а,бв/ч г% не

5 мин. 0,6 В/ч

1,2 в/ч г% на

45 мин 1,2 В/ч

2,0 В/ч 2% НС1

5 мин. 2,0 В/ч

1,2 В/ч 21 НС1

45 мин. 1,2 В/ч

1,2 В/ч 2% КС1

15 мин. 1,2 В/ч

0,6 8/ч 5% НС1

60 мин . 0,6 В/ч

2,0 В/ч 5% НС1

30 мин. 2,0 В/ч

15

0,0004

18 0,0004

8

Ъ7,

2 2793

178-

1,5

1ПТ

J3

0,0005

5

Пред- NaOH - 200

SiO, - 10

лагаСг О,- 10 . - 10

X17Т Изве- NaOH - 15 стный

810„

Na20

1:1

70 а) Подъем нал- О, В/ч ряжения 0,5В-1,2В б) Выдержка

при 1,2В 30 мин

а)Уменьшение напряжения

1 ,2В.-0,9В 0,4 В/ч

80а) Потенциал

-1,05В30 мин

б)0,65В30 мин

в)-0,15В30 мин

Продолжение табл. 1

Таблица 3

0,003

о.

18

г% HOI

0,005

| Способ смешанной растительной и животной проклейки бумаги | 1922 |

|

SU49A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ обработки поверхности легированных сталей | 1987 |

|

SU1541310A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1992-04-30—Публикация

1989-11-13—Подача