(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для штамповки деталей из полосового и ленточного материала | 1988 |

|

SU1599147A1 |

| Способ штамповки деталей из полосового материала и установка для его осуществления | 1987 |

|

SU1586826A1 |

| Устройство для штамповки деталей из ленточного материала | 1988 |

|

SU1590170A1 |

| Роторная машина для обработки ленточного материала | 1989 |

|

SU1666250A1 |

| Гибкая производственная система листовой штамповки | 1991 |

|

SU1796325A1 |

| Штамповочный комплекс | 1988 |

|

SU1609537A1 |

| Автоматическая линия для многопереходной штамповки | 1987 |

|

SU1565563A1 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПРОФИЛЯ Т-ОБРАЗНОГО ПОПЕРЕЧНОГО СЕЧЕНИЯ | 2001 |

|

RU2212297C1 |

| Комплекс для штамповки деталей из полосового и ленточного материала | 1983 |

|

SU1199379A1 |

| Линия для изготовления штучных изделий из ленточного материала | 1990 |

|

SU1750812A1 |

Изобретение относится к рабочим машинам для осуществления процессов холодной штамповки и может использоваться при последовательной штамповке деталей из полосового и ленточного материала. Цель изобретения - повышение производительности процесса. Устройство содержит рабочий ротор (Р) 5, комплекты штампов (КШ), механизм межоперационного транспортирования в виде барабана (Б) 26 и располо- женных на нем направляющих для перемещения материала и средств фикса

vi

CJ

со о

Ю

ции последнего. Б 26 установлен на одной оси с Р 5. Для фиксации Б 26 относительно Р 5 в корпусе 21 имеется подпружиненный фиксатор 22, а в Б 26 - отверстия. Число отверстий равно числу штампов. КШ размещена на Р 5. При включении привода вращения Р 5, Б 26 и КШ поворачиваются, а подвижные части последних перемещаются

Изобретение относится к рабочим машинам для осуществления процессов холодной штамповки и может быть использовано при изготовлении деталей методом последовательной штамповки из полосового и ленточного материала в машиностроительных цехах предприятий всех отраслей промышленности.

Цель изобретения - повышение производительности процесса.

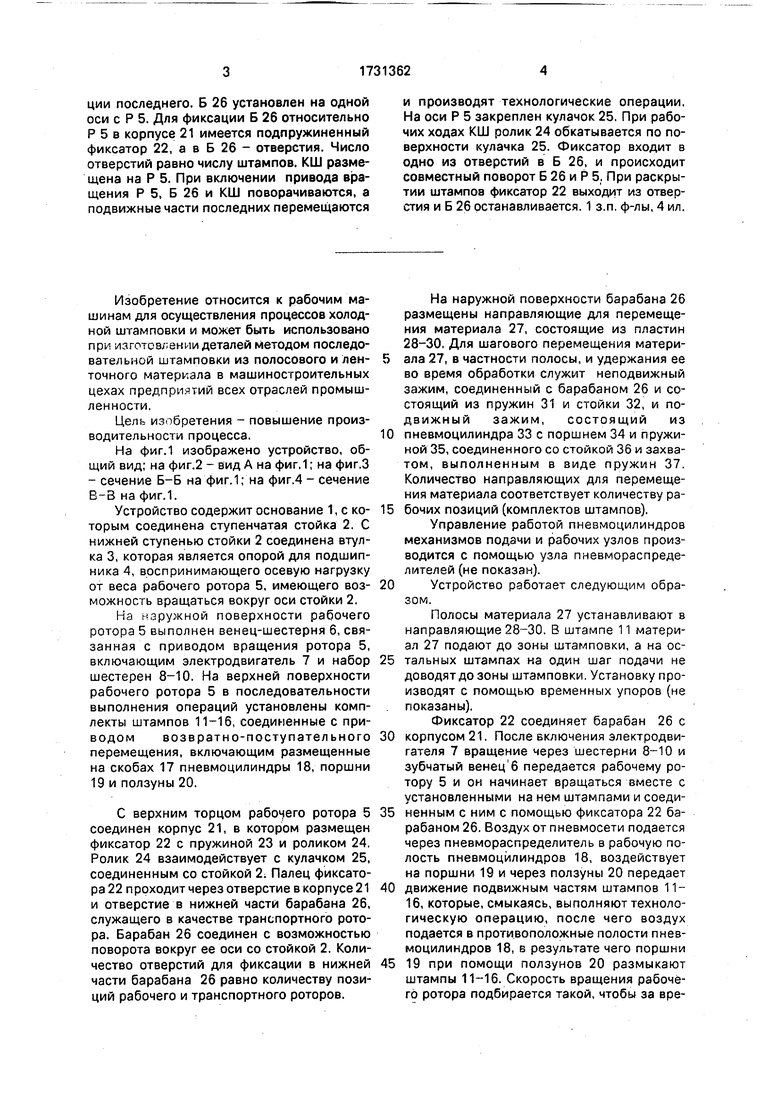

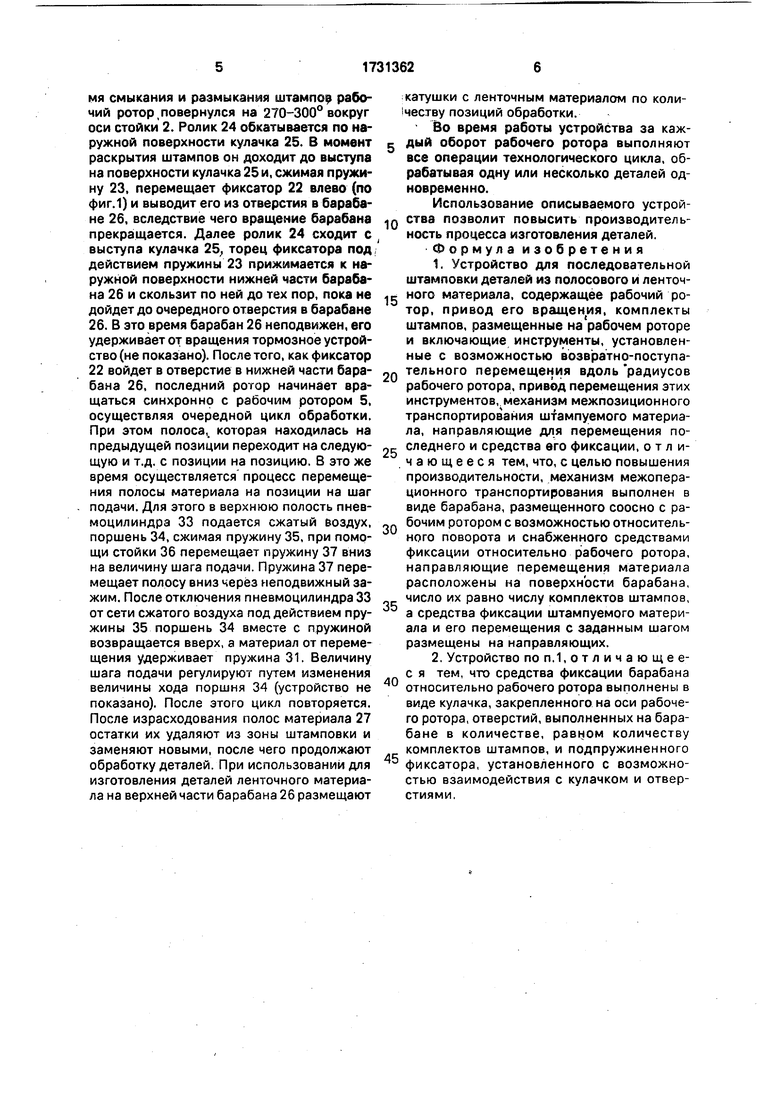

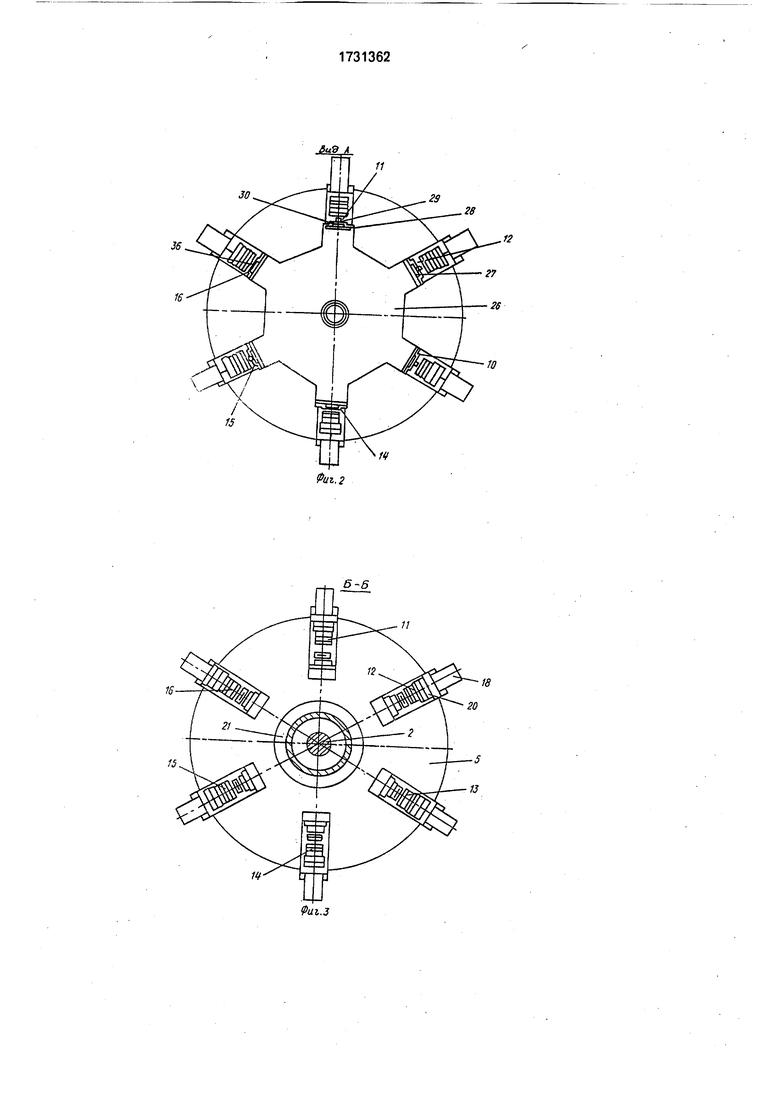

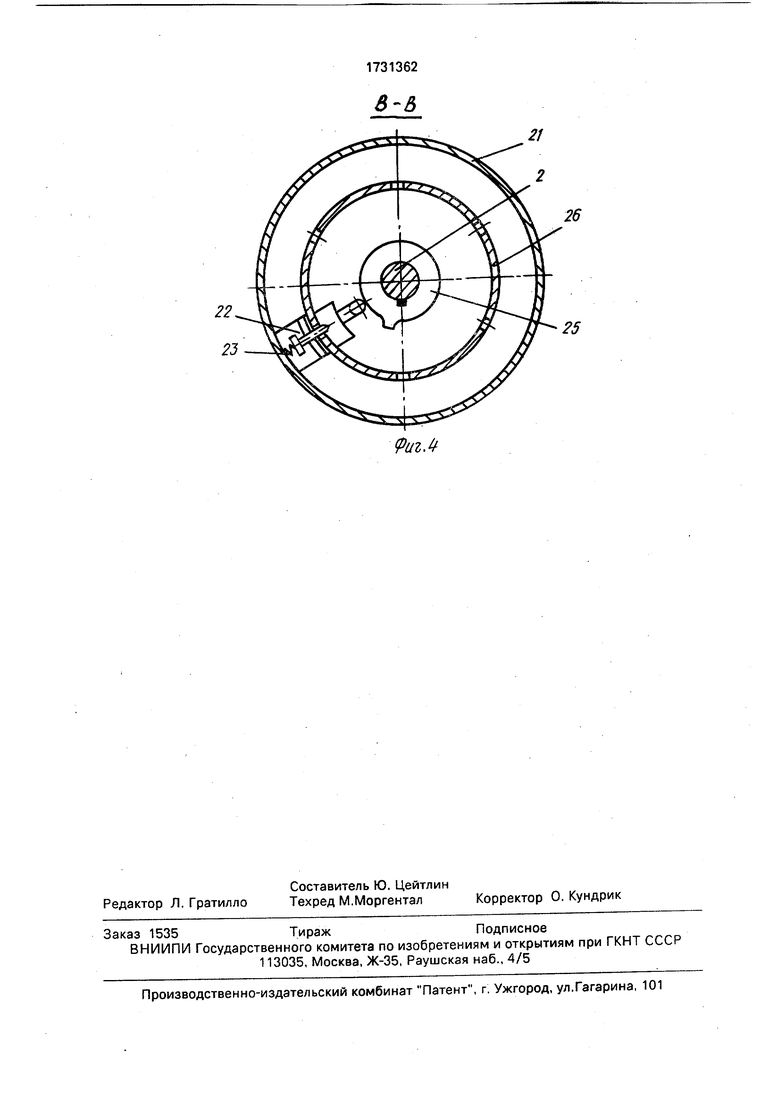

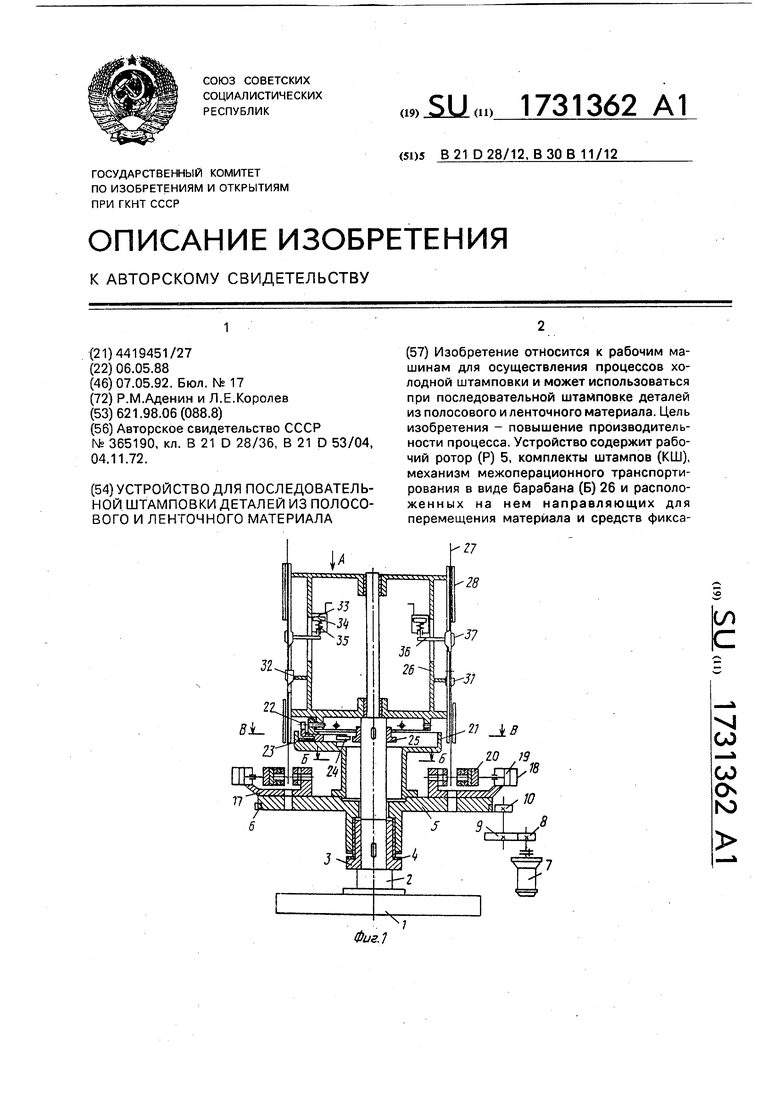

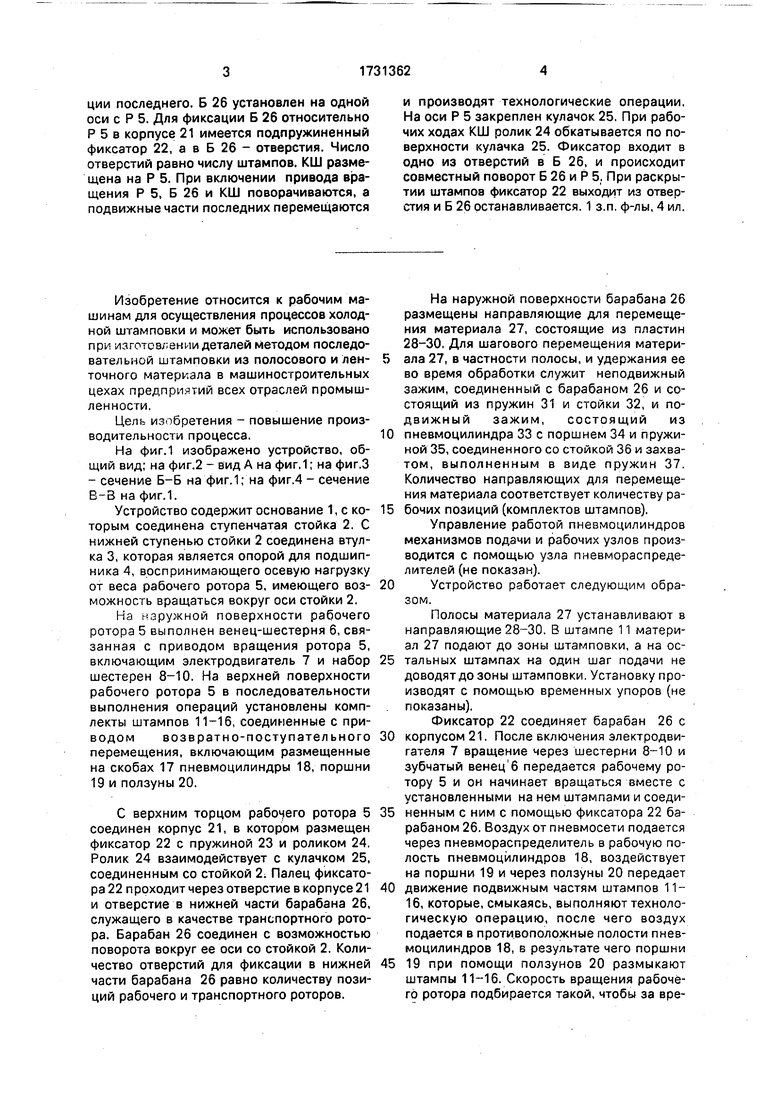

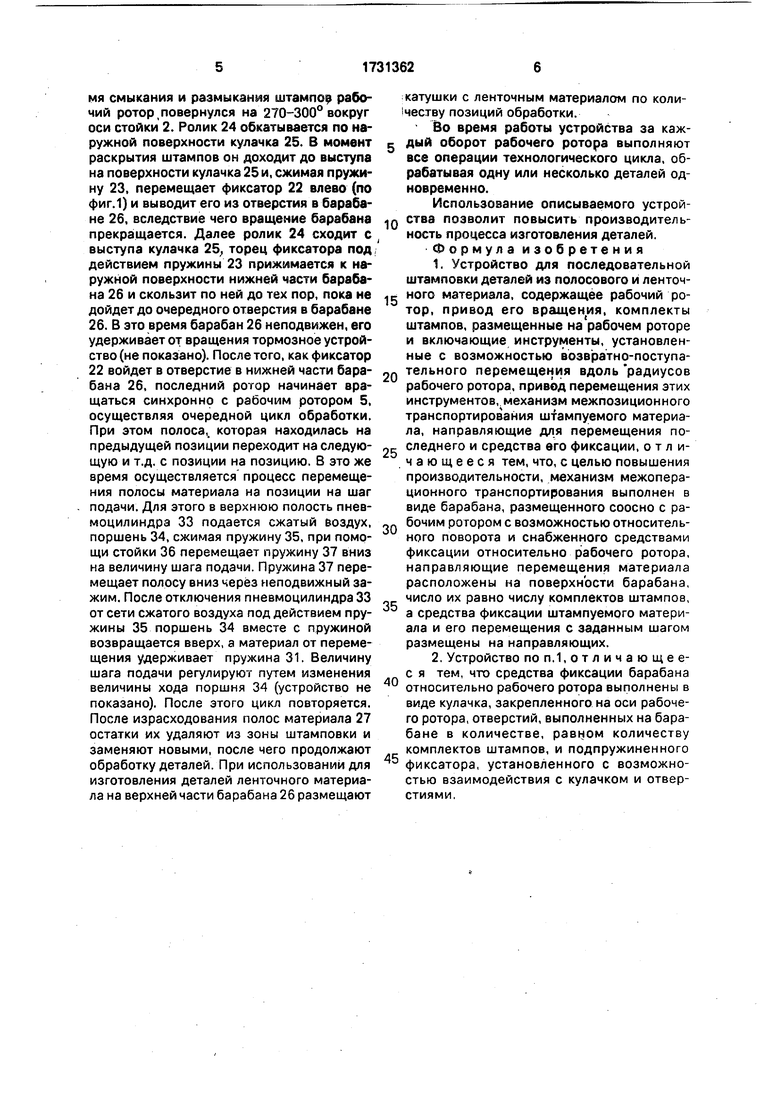

На фиг.1 изображено устройство, общий вид; на фиг.2 - вид А на фиг.1; на фиг.З - сечение Б-Б на фиг.1; на фиг.4 - сечение Е-В на фиг.1.

Устройство содержит основание 1, с которым соединена ступенчатая стойка 2. С нижней ступенью стойки 2 соединена втулка 3, которая является опорой для подшипника 4, воспринимающего осевую нагрузку от веса рабочего ротора 5, имеющего возможность вращаться вокруг оси стойки 2.

На наружной поверхности рабочего ротора 5 выполнен венец-шестерня 6, связанная с приводом вращения ротора 5, включающим электродвигатель 7 и набор шестерен 8-10. На верхней поверхности рабочего ротора 5 в последовательности выполнения операций установлены комплекты штампов 11-16, соединенные с приводом возвратно-поступательного перемещения, включающим размещенные на скобах 17 пневмоцилиндры 18, поршни 19 и ползуны 20.

С верхним торцом рабочего ротора 5 соединен корпус 21, в котором размещен фиксатор 22 с пружиной 23 и роликом 24. Ролик 24 взаимодействует с кулачком 25, соединенным со стойкой 2. Палец фиксатора 22 проходит через отверстие в корпусе 21 и отверстие в нижней части барабана 26, служащего в качестве транспортного ротора. Барабан 26 соединен с возможностью поворота вокруг ее оси со стойкой 2. Количество отверстий для фиксации в нижней части барабана 26 равно количеству позиций рабочего и транспортного роторов.

и производят технологические операции. На оси Р 5 закреплен кулачок 25. При рабочих ходах КШ ролик 24 обкатывается по поверхности кулачка 25. Фиксатор входит в одно из отверстий в Б 26, и происходит совместный поворот Б 26 и Р 5. При раскрытии штампов фиксатор 22 выходит из отверстия и Б 26 останавливается. 1 з.п. ф-лы, 4 ил.

На наружной поверхности барабана 26 размещены направляющие для перемещения материала 27, состоящие из пластин 28-30. Для шагового перемещения материала 27, в частности полосы, и удержания ее во время обработки служит неподвижный зажим, соединенный с барабаном 26 и состоящий из пружин 31 и стойки 32, и подвижный зажим, состоящий из

пневмоцилиндра 33 с поршнем 34 и пружиной 35, соединенного со стойкой 36 и захватом, выполненным в виде пружин 37. Количество направляющих для перемещения материала соответствует количеству рабочих позиций (комплектов штампов).

Управление работой пневмоцилиндров механизмов подачи и рабочих узлов производится с помощью узла пневмораспреде- лителей (не показан).

Устройство работает следующим образом.

Полосы материала 27 устанавливают в направляющие 28-30. В штампе 11 материал 27 подают до зоны штамповки, а на остальных штампах на один шаг подачи не доводят до зоны штамповки. Установку производят с помощью временных упоров (не показаны).

Фиксатор 22 соединяет барабан 26 с

корпусом 21. После включения электродвигателя 7 вращение через шестерни 8-10 и зубчатый венец 6 передается рабочему ротору 5 и он начинает вращаться вместе с установленными на нем штампами и соединенным с ним с помощью фиксатора 22 барабаном 26. Воздух от пневмосети подается через пневмораспределитель в рабочую полость пневмоцилиндров 18, воздействует на поршни 19 и через ползуны 20 передает

движение подвижным частям штампов 11- 16, которые, смыкаясь, выполняют технологическую операцию, после чего воздух подается в противоположные полости пневмоцилиндров 18, в результате чего поршни

19 при помощи ползунов 20 размыкают штампы 11-16. Скорость вращения рабочего ротора подбирается такой, чтобы за время смыкания и размыкания штампов рабочий ротор,повернулся на 270-300° вокруг оси стойки 2. Ролик 24 обкатывается по наружной поверхности кулачка 25. В момент раскрытия штампов он доходит до выступа на поверхности кулачка 25 и, сжимая пружину 23, перемещает фиксатор 22 влево (по фиг.1) и выводит его из отверстия в барабане 26, вследствие чего вращение барабана прекращается. Далее ролик 24 сходит с выступа кулачка 25, торец фиксатора под действием пружины 23 прижимается к наружной поверхности нижней части барабана 26 и скользит по ней до тех пор, пока не дойдет до очередного отверстия в барабане 26. В это время барабан 26 неподвижен, его удерживает от вращения тормозное устройство (не показано). После того, как фиксатор 22 войдет в отверстие в нижней части барабана 26, последний ротор начинает вращаться синхронно с рабочим ротором 5, осуществляя очередной цикл обработки. При этом полоса,, которая находилась на предыдущей позиции переходит на следующую и т.д. с позиции на позицию. В это же время осуществляется процесс перемещения полосы материала на позиции на шаг подачи. Для этого в верхнюю полость пнев- моцилиндра 33 подается сжатый воздух, поршень 34, сжимая пружину 35, при помощи стойки 36 перемещает пружину 37 вниз на величину шага подачи. Пружина 37 перемещает полосу вниз через неподвижный зажим. После отключения пневмоцилиндра 33 от сети сжатого воздуха под действием пружины 35 поршень 34 вместе с пружиной возвращается вверх, а материал от перемещения удерживает пружина 31. Величину шага подачи регулируют путем изменения величины хода поршня 34 (устройство не показано). После этого цикл повторяется. После израсходования полос материала 27 остатки их удаляют из зоны штамповки и заменяют новыми, после чего продолжают обработку деталей. При использовании для изготовления деталей ленточного материала на верхней части барабана 26 размещают

0

5

0

5

0

5

0

5

катушки с ленточным материалом по коли- честву позиций обработки.

Во время работы устройства за каждый оборот рабочего ротора выполняют все операции технологического цикла, обрабатывая одну или несколько деталей одновременно.

Использование описываемого устройства позволит повысить производительность процесса изготовления деталей.

Формула изобретения

зо

6-5

28

25

ФигА

| МАШИНА для ИЗГОТОВЛЕНИЯ КОНТАКТНЫХ ПРУЖИН | 0 |

|

SU365190A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-05-07—Публикация

1988-05-06—Подача