Изобретение относится к прокатному производству и может быть использовано при прокатке несимметричных профилей, преимущественно лопаточных с гребнем.

Известен способ прокатки несимметричных профилей, включающий нагрев и многопроходную прокатку на станах дуо.

Недостатком известного способа является большое число проходов, необходимых для формирования профиля, что снижает производительность прокатки.

Наиболее близким к предлагаемому техническим решением является способ прокатки, включающий нагрев и обжатие заготовки с приложением боковых усилий вер- тикальными валками. Данный способ сокращает число проходов по сравнению с аналогом.

Недостатком известного способа при прокатке профилей в клетях с четырехвалко- вым калибром является наличие четырех разъемов между валками. Даже при прокатке симметричных профилей с вытяжками более 1,5 металл затекает в зазоры между валками, образуя зусенцы. Зусенцы заметно снижают эффективность прокатки, нарушают форму профиля и снижают выход годного. Особенно это сказывается при прокатке несимметричных лопаточных профилей с гребнем.

Целью изобретения является повышение качества получаемых изделий.

Указанная цель достигается тем, что по известному способу, при котором осуществляют нагрев и обжатие заготовки с приложением боковых усилий со стороны рабочего инструмента, в процессе обжатия рабочий инструмент перемещают перпендикулярно оси прокатки в направлении к гребню линейной скоростью

Ул ш R, где о)- угловая скорость валка, 1/с;

R - максимальный радиус валка, формующего гребень, м.

Во время обжатия заготовки инструмент приложения боковых усилий перемещают перпендикулярно оси прокатки в

(л

с

XI

iCJ

со

00

N3

направлении гребня, что способствует процессу течения металла в область образова- ния гребня по всей длине очага деформации. В результате создается более благоприятное для формирования профиля гребня распределение поверхностных напряжений и внутренних усилий по сравнению с прототипом.

Кроме того, это распределение сил препятствует затеканию в противоположный гребню зазор калибра и устраняет образование заусенцев, что повышает качество проката и увеличивает выход годного.

Скорость перемещения инструмента в направлении гребня выбрана из условия обеспечения благоприятного распределения эпюр касательных напряжений в направлении гребня, Увеличение скорости перемещения инструмента более aiR существенного влияния на процесс деформации не оказывает, а уменьшение скорости перемещения инструмента менее ш R не обеспечивает требуемых эпюр распределения касательных напряжений, т.е. не обеспечивает полного заполнения гребня.

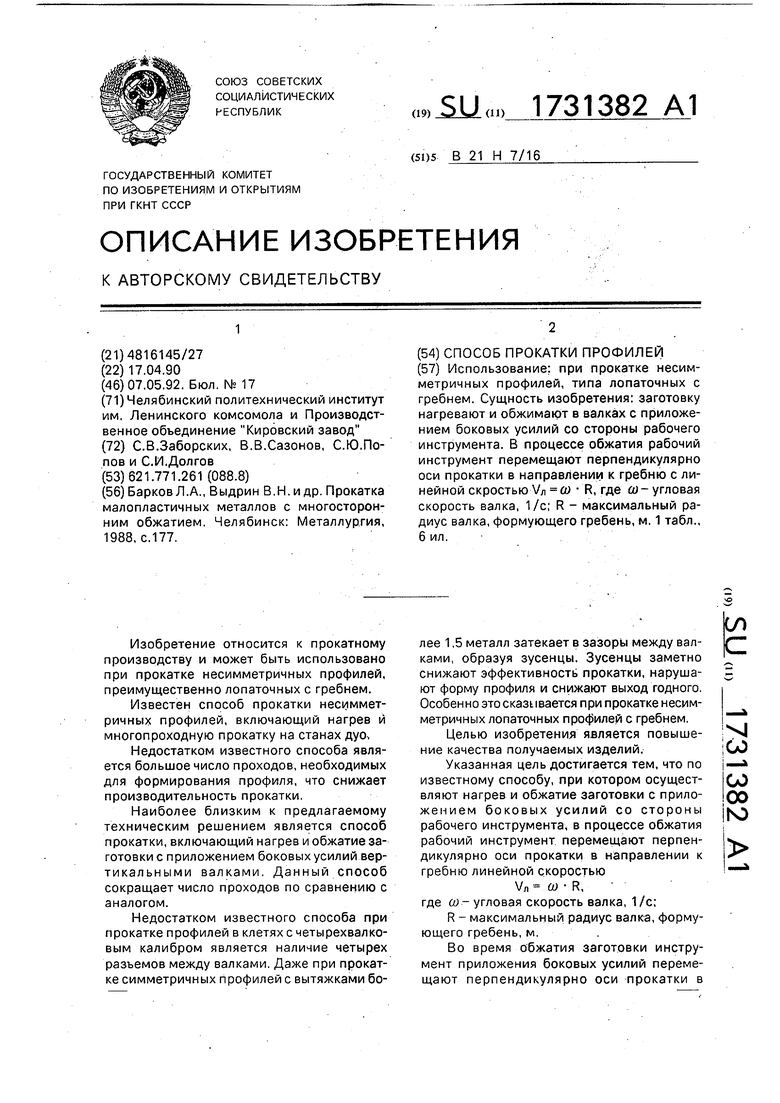

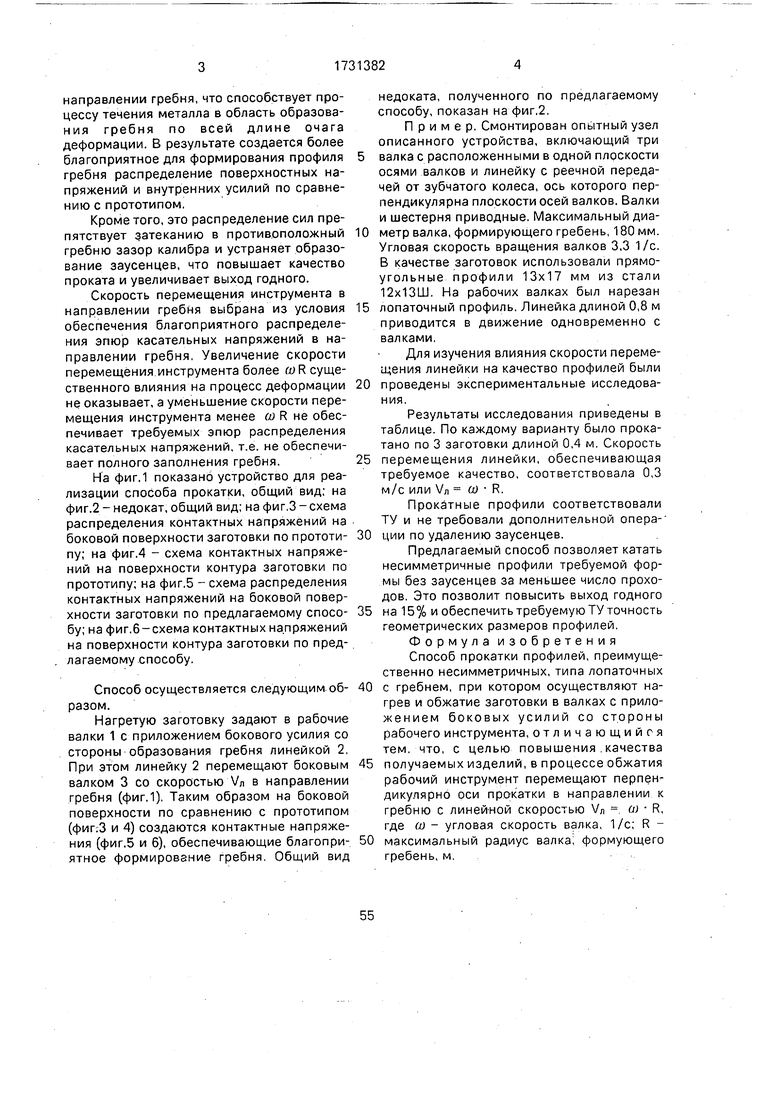

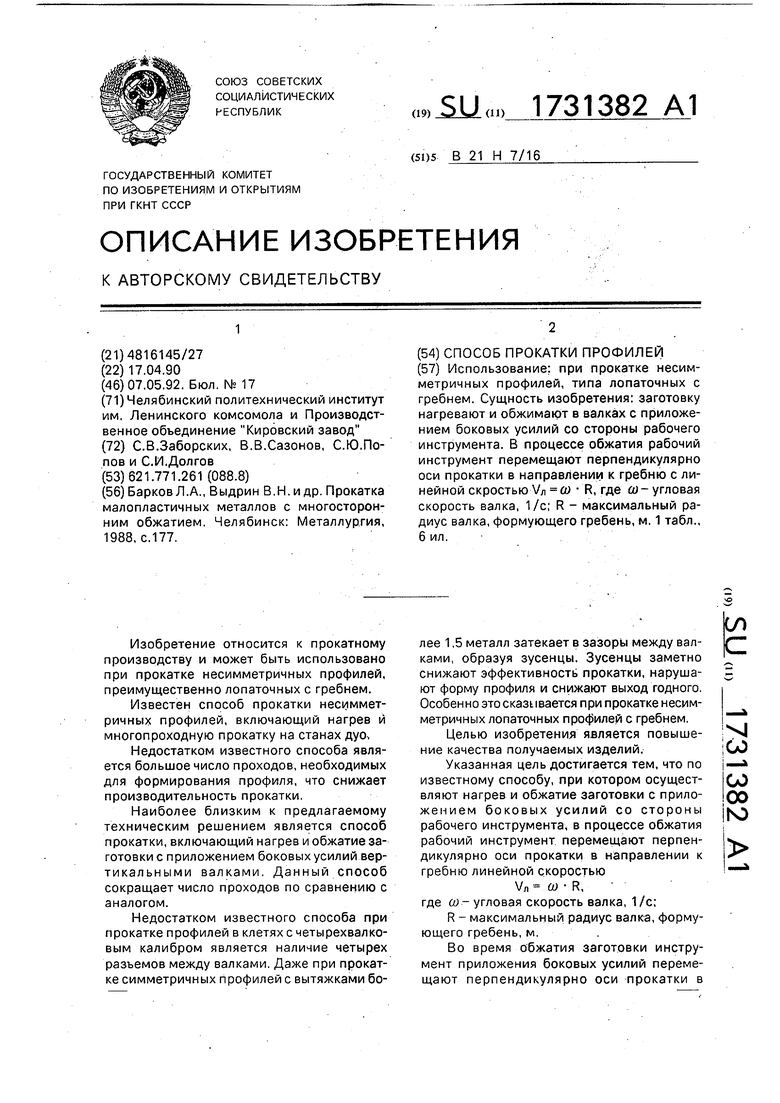

На фиг.1 показано устройство для реализации способа прокатки, общий вид; на фиг.2 - недокат, общий вид; на фиг.3 -схема распределения контактных напряжений на боковой поверхности заготовки по прототипу; на фиг.4 - схема контактных напряжений на поверхности контура заготовки по прототипу; на фиг.5 - схема распределения контактных напряжений на боковой поверхности заготовки по предлагаемому способу; на фиг.б-схема контактных напряжений на поверхности контура заготовки по предлагаемому способу.

Способ осуществляется следующим образом.

Нагретую заготовку задают в рабочие валки 1 с приложением бокового усилия со стороны образования гребня линейкой 2, При этом линейку 2 перемещают боковым валком 3 со скоростью /л в направлении гребня (фиг.1), Таким образом на боковой поверхности по сравнению с прототипом (фипЗ и 4) создаются контактные напряжения (фиг.5 и 6), обеспечивающие благоприятное формирование гребня. Общий вид

недоката, полученного по предлагаемому способу, показан на фиг.2.

Пример. Смонтирован опытный узел описанного устройства, включающий три

валка с расположенными в одной плоскости осями валков и линейку с реечной передачей от зубчатого колеса, ось которого перпендикулярна плоскости осей валков. Валки и шестерня приводные. Максимальный диаметр валка, формирующего гребень, 180мм. Угловая скорость вращения валков 3,3 1/с. В качестве заготовок использовали прямоугольные профили 13x17 мм из стали 12x13111. На рабочих валках был нарезан

лопаточный профиль. Линейка длиной 0,8 м приводится в движение одновременно с валками,

Для изучения влияния скорости перемещения линейки на качество профилей были

проведены экспериментальные исследования.

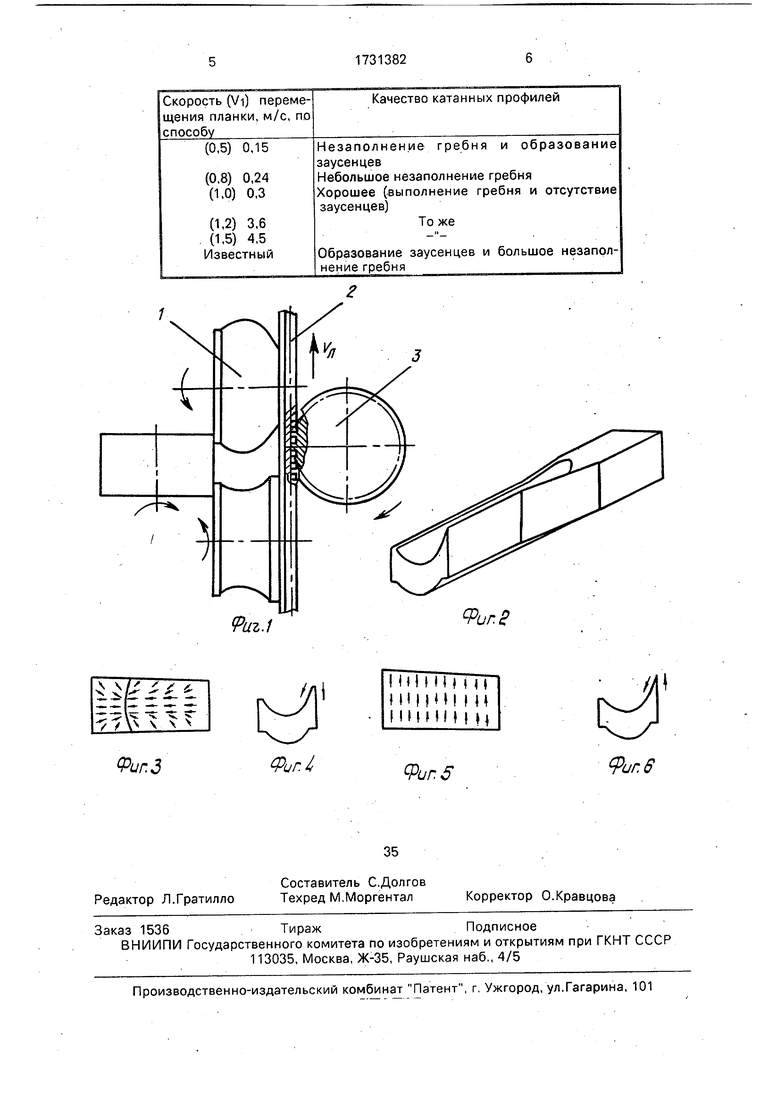

Результаты исследования приведены в таблице. По каждому варианту было прокатано по 3 заготовки длиной 0,4 м. Скорость

перемещения линейки, обеспечивающая требуемое качество, соответствовала 0,3 м/с или УЛ (а R.

Прокатные профили соответствовали ТУ и не требовали дополнительной операции по удалению заусенцев.

Предлагаемый способ позволяет катать несимметричные профили требуемой формы без заусенцев за меньшее число проходов. Это позволит повысить выход годного

на 15% и обеспечить требуемую ТУ точность геометрических размеров профилей. Формула изобретения Способ прокатки профилей, преимущественно несимметричных, типа лопаточных

с гребнем, при котором осуществляют нагрев и обжатие заготовки в валках с приложением боковых усилий со стороны рабочего инструмента, отличающийся тем. что, с целью повышения качества

получаемых изделий, в процессе обжатия рабочий инструмент перемещают перпендикулярно оси прокатки в направлении к гребню с линейной скоростью /п м R, где ш - угловая скорость валка, 1/с; R максимальный радиус валка, формующего гребень, м.

Скорость (Vi) перемещения планки, м/с, по способу

Качество катанных профилей

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОКАТКИ ПРОФИЛЕЙ | 1993 |

|

RU2039623C1 |

| СПОСОБ ВИНТОВОЙ ПРОКАТКИ ТРУБ | 2006 |

|

RU2315671C1 |

| Инструмент для продольной периодической прокатки | 1977 |

|

SU725768A1 |

| Технологический инструмент стана винтовой прокатки | 1980 |

|

SU931246A1 |

| Способ получения сортовых профилей | 1976 |

|

SU656678A1 |

| СПОСОБ ВИНТОВОЙ ПРОШИВКИ ЛИТОЙ ЗАГОТОВКИ | 2012 |

|

RU2489220C1 |

| Способ прокатки | 1991 |

|

SU1784293A1 |

| Технологический инструмент косовалкового стана | 1975 |

|

SU556854A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ПРОФИЛЬНЫХ ТРУБ | 2010 |

|

RU2443486C1 |

| Способ прокатки несимметричных пе-РиОдичЕСКиХ пРОфилЕй | 1978 |

|

SU821007A1 |

Использование: при прокатке несимметричных профилей, типа лопаточных с гребнем. Сущность изобретения: заготовку нагревают и обжимают в валках с приложением боковых усилий со стороны рабочего инструмента. В процессе обжатия рабочий инструмент перемещают перпендикулярно оси прокатки в направлении к гребню с линейной скростью УЛ а) R, где ш - угловая скорость валка, 1/с; R - максимальный радиус валка, формующего гребень, м. 1 табл., 6 ил.

0,15

0,24 0,3

3,6

4,5

ный

Незаполнение гребня и образование

заусенцев

Небольшое незаполнение гребня

Хорошее (выполнение гребня и отсутствие

заусенцев)

То же

Образование заусенцев и большое незаполнение гребня

ton./

Фиг. ё

N

в

Фиг. в

| Барков Л.А,, Выдрин В.Н.и др | |||

| Прокатка малопластичных металлов с многосторонним обжатием | |||

| Челябинск: Металлургия, 1988, с.177. |

Авторы

Даты

1992-05-07—Публикация

1990-04-17—Подача