1

Изобретение относится к обработке металлов давлением, в частности, для резки проката, в том числе и для резки труб на ходу.

Известно устройство для резки труб, нож которого выполнен в виде консольного сегмента, перемещаемого радиально кулачко вым валом и взаимодействующего с обоймой в виде лапок, жестко связанных одним концом с корпусом, а на других концах закреплены ножи 1 .

Известным устройством можно обрезать только концы труб и оно не может быть использовано для мерной резки проката.

Известно устройство для резки проката, содержащее узел резки в виде подпружиненных лапок, расположенных перпендикулярно корпусу и связанных с ним одними концами, ножей, образующих в сомкнутом состоянии ручей, профиль которого соответствует поперечному сечению проката и узел сведения лапок в виде валков, расположенных диаметрально противоположно снаружи лапок, причем узлы установлены с возможностью перемещення по крайней мере одного из ннх относительно другого 2. Однако устройство сложно по конструкции и не обеспечивает резку проката на ходу.

С целью повышения производительности и упрощения конструкции, ножи жестко закреплены на свободных концах лапок и расположены перпендикулярно им, а в корпусе выполнено отверстие для прохода проката, размещенное соосно ручью.

С целью повышения качества резки полого проката, устройство снабжено оправкой, размещенной при резке внутри проката, а ножи установлены соосно друг другу.

С целью совмещения прокатки и резки труб, путем использования в качестве узла сведения лапок валков стана холодной прокатки с подвижной станиной и оправкой для прокатки, устройство снабжено направляющими в виде стержней, закрепленными на станине параллельно оси прокатки, пружинами, размещенными на стержнях, а корпус смонтирован на направляющих, расположен перпендикулярно им и оправка жестко связана с оправкой для прокатки.

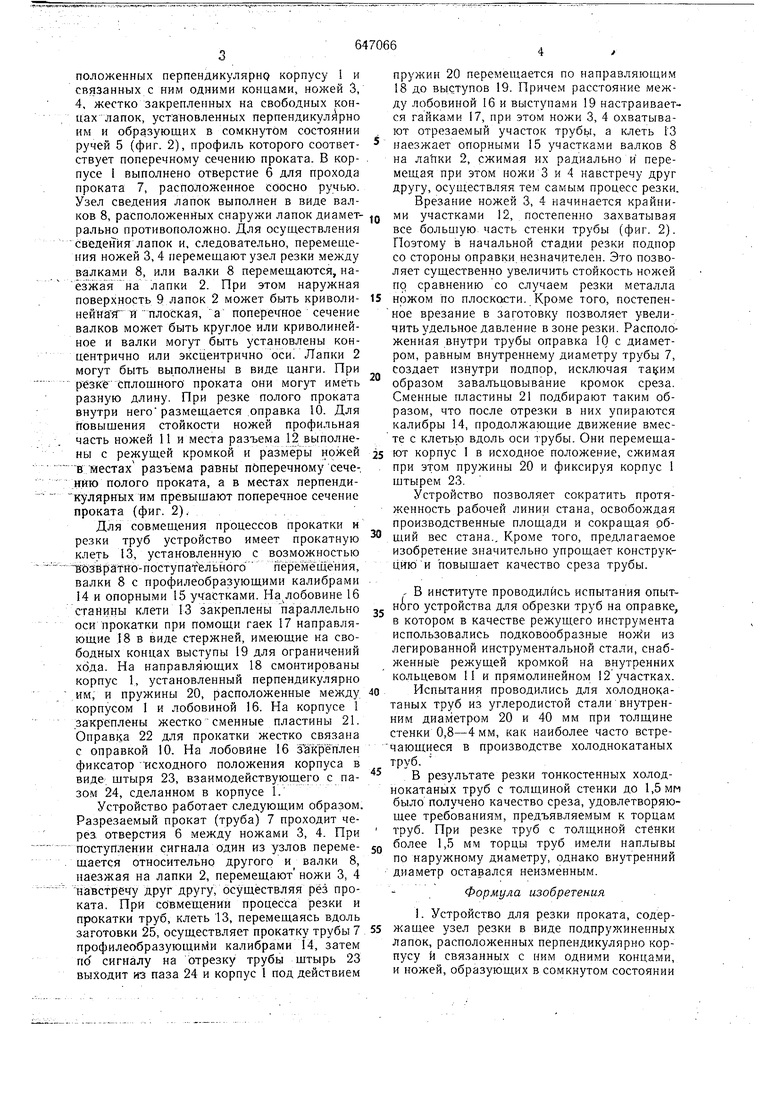

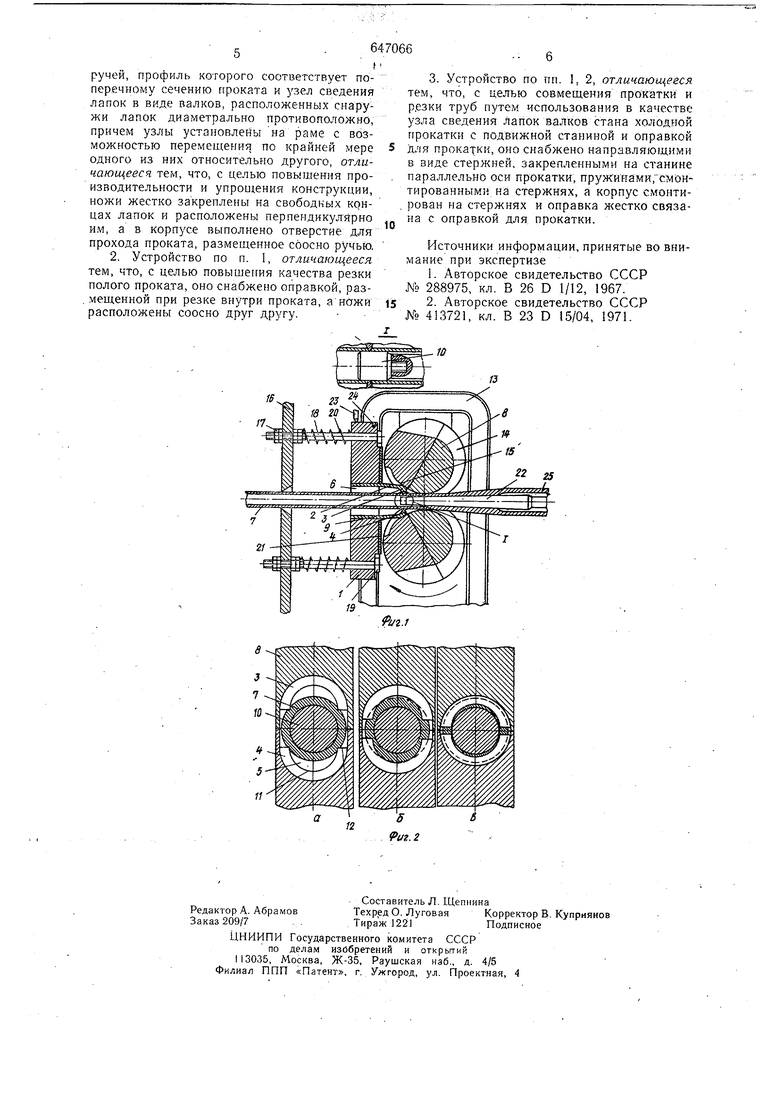

На фиг. 1 изображен общий вид устройства; на фиг. 2 - этапы резки трубы ножами.

Устройство содержит узел резки в виде корпуса 1, подпружиненных лапок 2, расположенных перпендикулярнр корпусу i и связанных с ним одними концами, ножей 3, 4, жестко закрепленных на свободных концах лапок, установленных перпендикулярно им и образующих в сомкнутом состоянии ручей 5 (фиг. 2), профиль которого соответствует поперечному сечению проката. В корпусе 1 выполнено отверстие 6 для прохода проката 7, расположенное соосно ручью. Узел сведения лапок выполнен в виде валков 8, расположенных снаружи лапок диаметрально противоположно. Для осуществления сведеьТйя лапок и, следовательно, перемещения ножей 3, 4 перемещают узел резки между валками 8, или валки 8 перемещаются, наёзжая на лапки 2. При этом наружная поверхность 9 лапок 2 может быть криволинейная и плоская, а поперечное сечение валков может быть круглое или криволинейное и валки могут быть установле ны концентрично или эксцентрично оси. Лапки 2 могут быть выполнены в виде цанги. При резке сплощного проката они могут иметь разную длину. При резке полого проката внутри него размещается оправка 10. Для повыщения стойкости ножей профильная часть ножей 11 и места разъема 12 выполнены с режущей кромкой и размеры ножей в /иестах разъема равны поперечному сече;нию полого проката, а в местах перпенди кулярных им превыщают поперечное сечение проката (фиг. 2). Для совмещения процессов прокатки и резки труб устройство имеет прокатную клеть 13, установленную с возможностью -вШйратйо-поступаГельного перемещения, валки 8 с профилеобразующими калибрами 14 и опорными 15 участками. На лобовине 16 станины клети 13 закреплены параллельно оси прокатки при помощи гаек 17 направляющие 18 в виде стержней, имеющие на свободных концах выступы 19 для ограничений хода. На направляющих 18 смонтированы корпус 1, установленный перпендикулярно им, и пружины 20, расположенные между корпусом 1 и лобовиной 16. На корпусе 1 .закреплены жестко сменные пластины 21. Оправка 22 для прокатки жестко связана с оправкой 10. На лобовине 16 закреплен фиксатор ИСХОДНОГО положения корпуса в виде щтыря 23, взаимодействующего с пазом 24, сделанном в корпусе 1. Устройство работает следующим образом. Разрезаемый прокат (труба) 7 проходит череа отверстия 6 между ножами 3, 4. При поступлении сигнала один из узлов перемещается относительно другого и валки 8, наезжая на лапки 2, перемещают ножи 3, 4 навстречу друг другу, осуществляя рез проката. При совмещении процесса резки и прокатки труб, клеть 13, перемещаясь вдоль заготовки 25, осуществляет прокатку трубы 7 профилеобразующими калибрами 14, затем гю сигналу на отрезку трубы щтырь 23 выходит из паза 24 и корпус 1 под действием пружин 20 перемещается по направляющим 18 до выступов 19. Причем расстояние между лобовиной 16 и выступами 19 настраивается гайками 17, при этом ножи 3, 4 охватывают отрезаемый участок трубьг, а клеть 13 наезжает опорными 15 участками валков 8 на лапки 2, сжимая их радиально и перемещая при этом ножи 3 и 4 навстречу друг другу, осуществляя тем самым процесс резки. Врезание ножей 3, 4 начинается крайними участками 12, постепенно захватывая все большую часть стенки трубы (фиг. 2). Поэтому в начальной стадии резки подпор со стороны оправки, незначителен. Это позволяет существенно увеличить стойкость ножей по сравнению со случаем резки металла ножом по плоскости. Кроме того, постепенное врезание в заготовку позволяет увеличить удельное давление в зоне резки. Расположенная внутри трубы оправка 10 с диаметром, равным внутреннему диаметру трубы 7, создает изнутри подпор, исключая образом завалъцовывание кромок среза. Сменные пластины 21 подбирают таким образом, что после отрезки в них упираются калибры 14, продолжающие движение вместе с клетью вдоль оси трубы. Они перемещают корпус I в исходное положение, сжимая при этом пружины 20 и фиксируя корпус 1 щтырем 23. Устройство позволяет сократить протяженность рабочей линии стана, освобождая производственные площади и сокращая общий вес стана.. Кроме того, предлагаемое изобретение значительно упрощает конструкциюи повышает качество среза трубы. В институте проводились испытания опытного устройства для обрезки труб на оправке, в котором в качестве режущего инструмента использовались подковообразные ножи из легированной инструментальной стали, снабженные режущей кромкой на внутренних кольцевом II и прямолинейном 12 участках. Испытания проводились для холоднокатаных труб из углеродистой стали внутренним диаметром 20 и 40 мм при толщине стенки 0,8-4 мм, как наиболее часто встреающиеся в производстве холоднокатаных труб. В результате резки тонкостенных холоднокатаных труб с толщиной стенки до 1,5мм было получено качество среза, удовлетворяющее требованиям, предъявляемым к торцам труб. При резке труб с толщиной стенки более 1,5 мм торцы труб имели наплывы по наружному диаметру, однако внутренний диаметр оставался неизменным. Формула изобретения 1. Устройство для резки проката, содержа ц,ее узел резки в виде подпружиненных лапок, расположенных перпендикулярно корпусу и связанных с ним одними концами, и ножей, образующих в сомкнутом состоянии

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для резки труб | 1980 |

|

SU979036A1 |

| Устройство для резки труб | 1980 |

|

SU1028440A1 |

| Способ изготовления труб с продольными наружными ребрами | 1977 |

|

SU738714A1 |

| Устройство для резки труб в линии стана холодной прокатки | 1990 |

|

SU1731472A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ УДЛИНЕННЫХ КУМУЛЯТИВНЫХ ЗАРЯДОВ | 2015 |

|

RU2620695C2 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ ТРУБ И СТАН ХОЛОДНОЙ ПРОКАТКИ ТРУБ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2241557C1 |

| Способ обработки прокатных валков в клети | 1987 |

|

SU1421442A1 |

| Рабочая клеть стана холодной прокатки труб | 1977 |

|

SU682291A1 |

| Трубоэлектросварочный агрегат | 1987 |

|

SU1473874A1 |

| ЦЕНТРОВАТЕЛЬ ТРУБОПРОКАТНОГО СТАНА | 2017 |

|

RU2660462C1 |

Авторы

Даты

1979-02-15—Публикация

1976-06-28—Подача