(5Ю УСТРОЙСТВО ДЛЯ РЕЗКИ ТРУБ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для резки проката | 1976 |

|

SU647066A1 |

| Устройство для резки труб | 1980 |

|

SU1028440A1 |

| Устройство для резки труб в линии стана холодной прокатки | 1990 |

|

SU1731472A1 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ ТРУБ И СТАН ХОЛОДНОЙ ПРОКАТКИ ТРУБ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2241557C1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ ДВИЖУЩЕГОСЯ ПРОКАТА | 1999 |

|

RU2166413C2 |

| ЦЕНТРИРУЮЩЕЕ УСТРОЙСТВО ПРОКАТНОГО СТЕРЖНЯ ТРУБОПРОКАТНОГО СТАНА | 2007 |

|

RU2352413C1 |

| Прокатный стан для изготовления труб | 1969 |

|

SU305730A1 |

| Способ обработки прокатных валков в клети | 1987 |

|

SU1421442A1 |

| БЕССТАНИННАЯ ДВУХВАЛКОВАЯ ПРОКАТНАЯ КЛЕТЬ | 2008 |

|

RU2387504C1 |

| Стан холодной пилигримовой прокатки труб | 1987 |

|

SU1491594A1 |

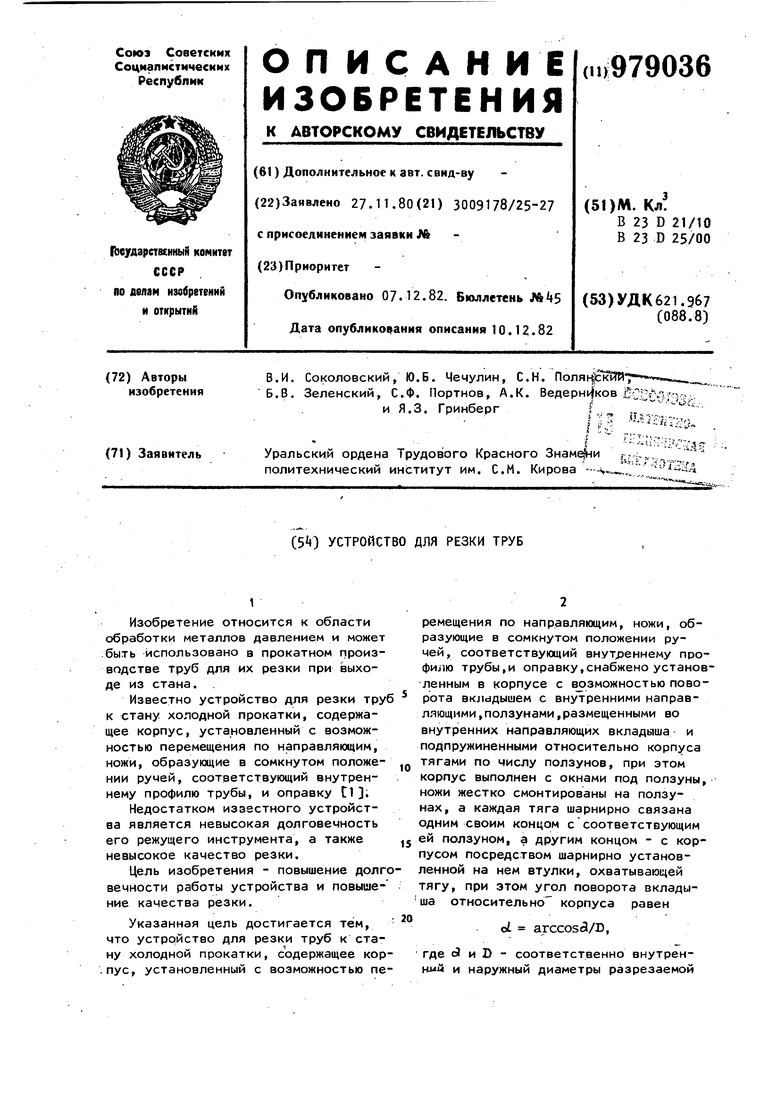

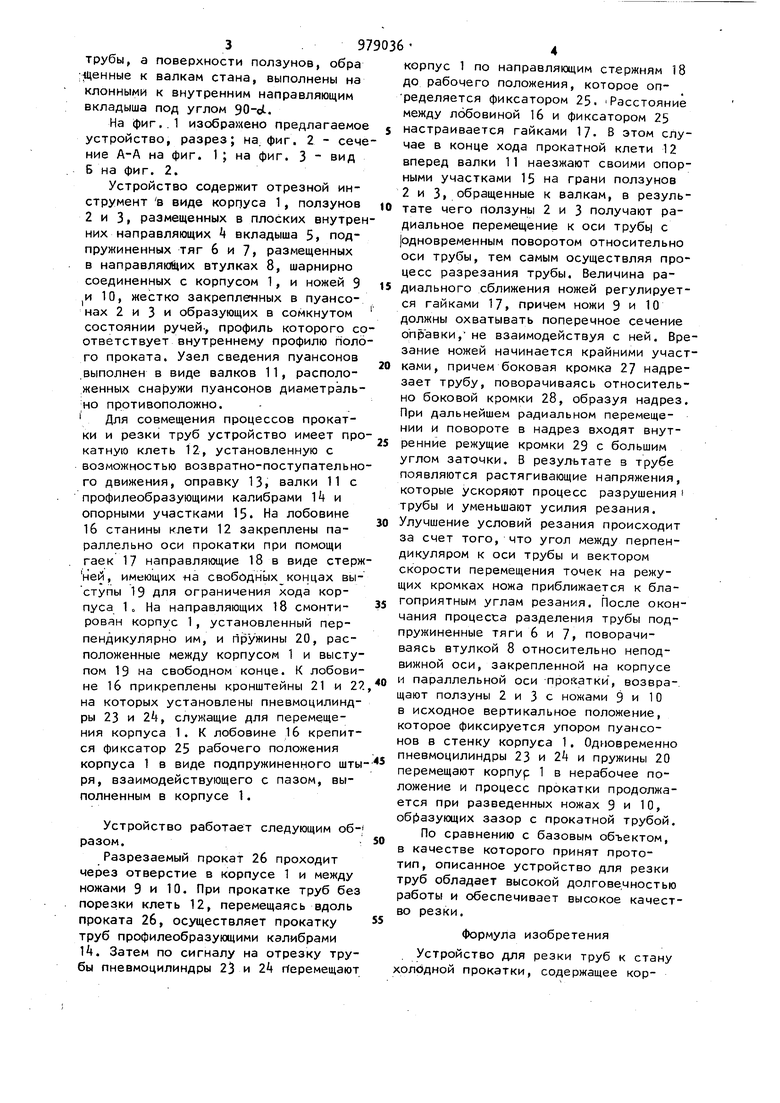

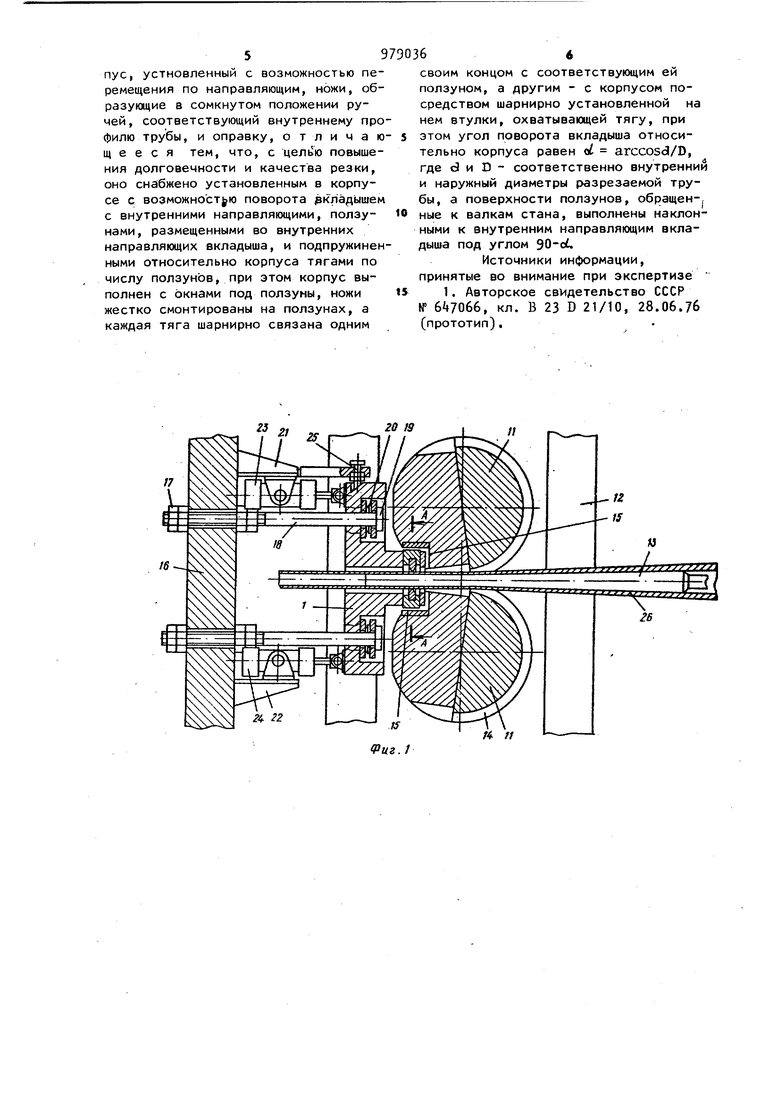

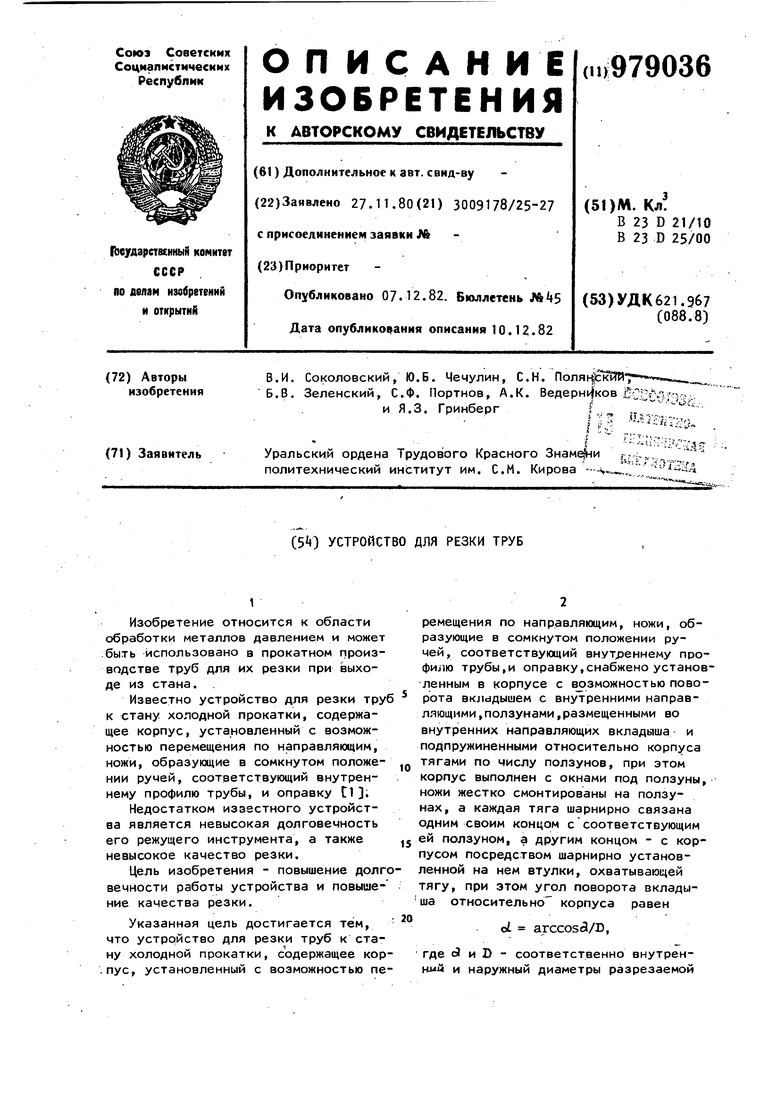

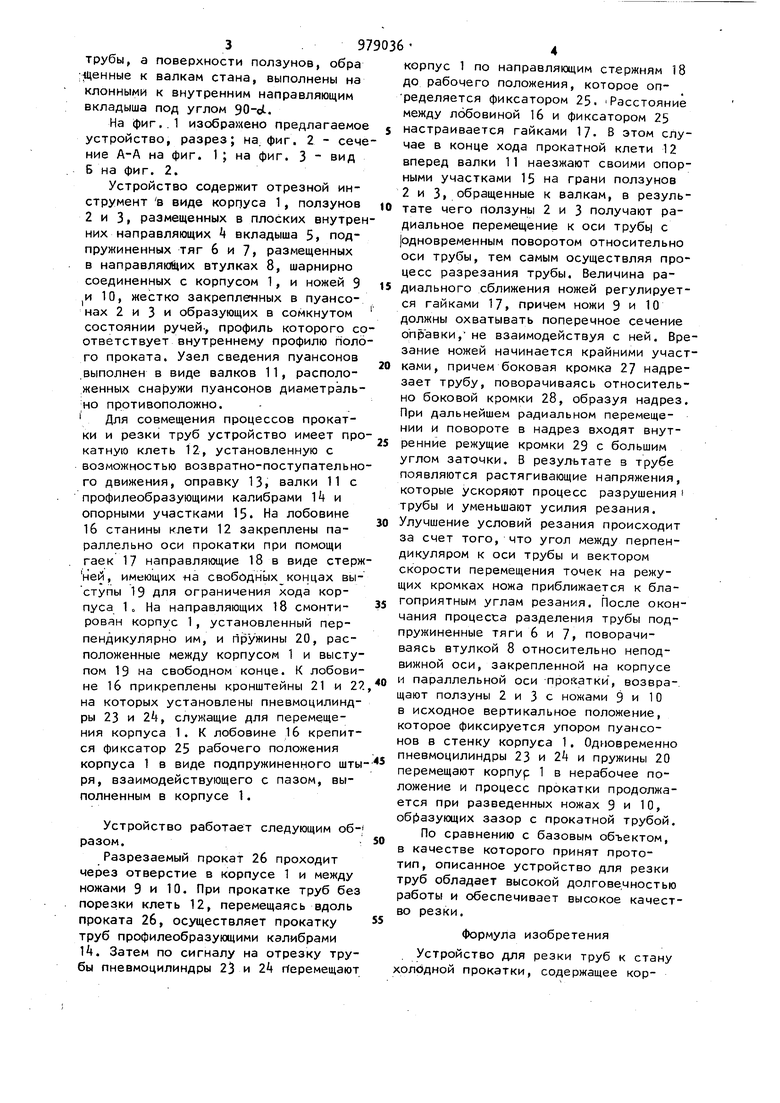

Изобретение относится к области обработки металлов давлением и может :быть использовано в прокатном производстве труб для их резки при выходе из стана. Известно устройство для резки тру к стану холодной прокатки, содержащее корпус, установленный с возможностью перемещения по направляющим, ножи, образующие в сомкнутом положении ручей, соответствующий внутреннему профилю трубы, и оправку С1. Недостатком известного устройства является невысокая долговечность его режущего инструмента, а также невысокое качество резки. Цель изобретения - повышение долг вечности работы устройства и повышение качества резки. Указанная цель достигается тем, что устройство для резки труб к стану холодной прокатки, содержащее кор пус, установленный с возможностью пе ремещения по направляющим, ножи, образующие в сомкнутом положении ручей , соответствующий внутреннему профилю трубы,и оправку,снабжено установленным в корпусе с возможностью поворота вкл здышем с внутренними направляющими ,ползунами р размещенными во внутренних направляющих вкладыша и подпружиненными относительно корпуса тягами по числу ползунов, при этом корпус выполнен с окнами под ползуны, ножи жестко смонтированы на ползунах, а каждая тяга шарнирно связана одним своим концом с соответствующим ей ползуном, а другим концом - с корпусом посредством шарнирно установленной на нем втулки, охватывающей тягу, при этом угол поворота вкладыша относительно корпуса равен d arccos /D, где сЗ и D - соответственно внутренний и наружный диаметры разрезаемой трубы, а поверхности ползунов, обра ;нщенные к валкам стана, выполнены на клонными к внутренним направляющим вкладыша под углом 90-dL. На фиг,.1 изображено предлагаемое устройство, разрез; на. фиг. 2 - сече ние А-А на фиг. 1; на фиг. 3 вид Б на фиг. 2. Устройство содержит отрезной инструмент в виде корпуса 1, ползунов 2 и 3, размещенных в плоских внутрен них направляющих t вкладыша 5, подпружиненных тяг 6 и 7 размещенных в направлякЯцих втулках 8, шарнирно соединенных с корпусом 1, и ножей 9 и 10, жестко закрепленных в пуансонах 2 и 3 и образующих в сомкнутом состоянии ручей-, профиль которого со ответствует внутреннему профилю поло го проката. Узел сведения пуансонов выполнен в виде валков 11, расположенных сна|эужи пуансонов диаметрально противоположно. Для совмещения процессов прокатки и резки труб устройство имеет про катную клеть 12, установленную с возможностью возвратно-поступательно го движения, оправку 13, валки 11 с профилеобразующими калибрами 1 и опорными участками 15. На лобовине 16 станины клети 12 закреплены параллельно оси прокатки при помощи гаек 17 направляющие 18 в виде стерж ней, имеющих на свободнь1Х концах вы ступы 19 для ограничения хода корпуса 1„ На направляющих 18 смонтирован корпус 1, установленный перпендикулярно им, и п(эужины 20, расположенные между корпусом 1 и выступом 19 на свободном конце. К лобовине 16 прикреплены кронштейны 21 и 27 на которых установлены пневмоцилиндры 23 и 24, служащие для перемещения корпуса 1. К лобовине 16 крепится фиксатор 25 рабочего положения корпуса 1 в виде подпружиненного шты ря, взаимодействующего с пазом, выполненным в корпусе 1. Устройство работает следующим образом. Разрезаемый прокат 26 проходит через отверстие в корпусе 1 и между ножами 9 и 10. При прокатке труб без порезки клеть 12, перемещаясь вдоль проката 26, осуществляет прокатку труб профилеобразующими калибрами И. Затем по сигналу на отрезку трубы пневмоцилиндры 23 и 24 Перемещают корпус 1 по направляющим стержням 18 до рабочего положения, которое определяется фиксатором 25. Расстояние между лобовиной 16 и фиксатором 25 настраивается гайками 17. В этом случае в конце хода прокатной клети 12 вперед валки 11 наезжают своими опорными участками 15 на грани ползунов 2 и 3, обращенные к валкам, в результате чего Ползуны 2 и 3 получают радиальное перемещение к оси трубь| с одновременным поворотом относительно оси трубы, тем самым осуществляя процесс разрезания трубы. Величина радиального сближения ножей регулируется гайками 17, причем ножи 9 и 10 должны охватывать поперечное сечение оправки,не взаимодействуя с ней. Врезание ножей начинается крайними участками, причем боковая кромка 27 надрезает трубу, поворачиваясь относительно боковой кромки 28, образуя надрез. При дальнейшем радиальном перемещении и повороте в надрез входят внутренние режущие кромки 29 с большим углом заточки. В результате в трубе появляются растягивающие напряжения, которые ускоряют процесс разрушения i трубы и уменьшают усилия резания. Улучшение условий резания происходит за счет того, что угол между перпендикуляром к оси трубы и вектором скорости перемещения точек на режущих кромках ножа приближается к благоприятным углам резания. После окончания процесса разделения трубы подпружиненные тяги 6 и 7, поворачиваясь втулкой 8 относительно неподвижной оси, закрепленной на корпусе и параллельной оси прокатки , возвращают ползуны 2 и 3 с ножами 9 и 10 в исходное вертикальное положение, которое фиксируется упором пуансонов в стенку корпуса 1. Одновременно пневмоцилиндры 23 и 2k и пружины 20 перемещают корпур 1 в нерабочее положение и процесс прокатки продолжается при разведенных ножах 9 и 10, об|5азующих зазор с прокатной трубой. По сравнению с базовым объектом, в качестве которого принят прототип, описанное устройство для резки труб обладает высокой долговечностью работы и обеспечивает высокое качество резки. Формула изобретения Устройство для резки труб к стану холодной прокатки, содержащее корпус, устновленный с возможностью перемещения по направляющим, ножи, образующие в сомкнутом положении ручей, соответствующий внутреннему про филю трубы, и оправку, отличаю щееся тем, что, с повышения долговечности и качества резки, оно снабжено установленным в корпусе с возможностью поворота ркладышем с внутренними направляющими, ползунами, размещенными во внутренних направляющих вкладыша, и подпружинен ными относительно корпуса тягами по числу ползунов, при этом корпус выполнен с окнами под ползуны, ножи жестко смонтированы на ползунах, а каждая тяга шарнирно связана одним 9 66 своим концом с соответствующим ей ползуном, а другим - с корпусом посредством шарнирно установленной на нем втулки, охватывающей тягу, при этом угол поворота вкладыша относительно корпуса равен d arccosd/D, где d и D - соответственно внутренний и наружный диаметры разрезаемой трубы, а поверхности ползунов, обращен-, ные к валкам стана, выполнены наклонными к внутренним направляющим вкладыша под углом 90-ci. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № , кл. В 23 D 21/10, 28.06.76 (прототип).

Авторы

Даты

1982-12-07—Публикация

1980-11-27—Подача