Изобретение относится к производству электросварных триб, а точнее к способу сварки продольных ш зсв преимущественно труб изнутри.

Известен способ сварки продольных швов труб изнутри, при котором трубу устанавливают на опорах, вводят внутрь трубы сварочный аппарат, закрепленный на штанге, которая расположена на тележке, перемещающейся вдоль оси трубы, и производят сварку.

Недостатком этого способа является то, что при наличии продольной кривизны вдоль образующей (по шву) снижается качество шва из-за изменения наклона сварочной ванны.

Наиболее близким к изобретению по технической сущности является способ, при котором трубу устанавливают на опорах, вводят внутрь трубы сварочный аппарат, закрепленный на штанге, и производят сварку, перемещая сварочный аппарат вдоль стыка.

Недостатком известного способа является то, что лри сварке трубных заготовок с

продольной кривизной разного значения и знака он не обеспечивает поддержание постоянного угла наклона сварочной ванны, что отрицательно влияет на качество сварки/

Цель изобретения - повышение качества сварки путем оптимизации пространственного положения сварочной ванны.

Поставленная цель достигается тем, что при способе сварки продольных швов преимущественно труб изнутри, при котором трубу устанавливают на опорах, в-водят внутрь трубы сварочный аппарат, закрепленный на игганге. и производят сварку, перемещая сварочный аппарат вдоль стыка, впереди сварочного аппарата и синхронно с ним вдоль стыка перемещают датчика контроля формы образующей трубы и по результатам указанного контроля поддерживают неизменным пространственное положение сварочной ванны путем согласованного наклона трубы и сварочного аппарата в полости стыка, а также дополнительного вертикального перемещения сварочного аппарата.

сл

с

VJ со

-А

сл

4 О

При этом датчик контроля формы образующей трубы перемещают по ее наружной поверхности.

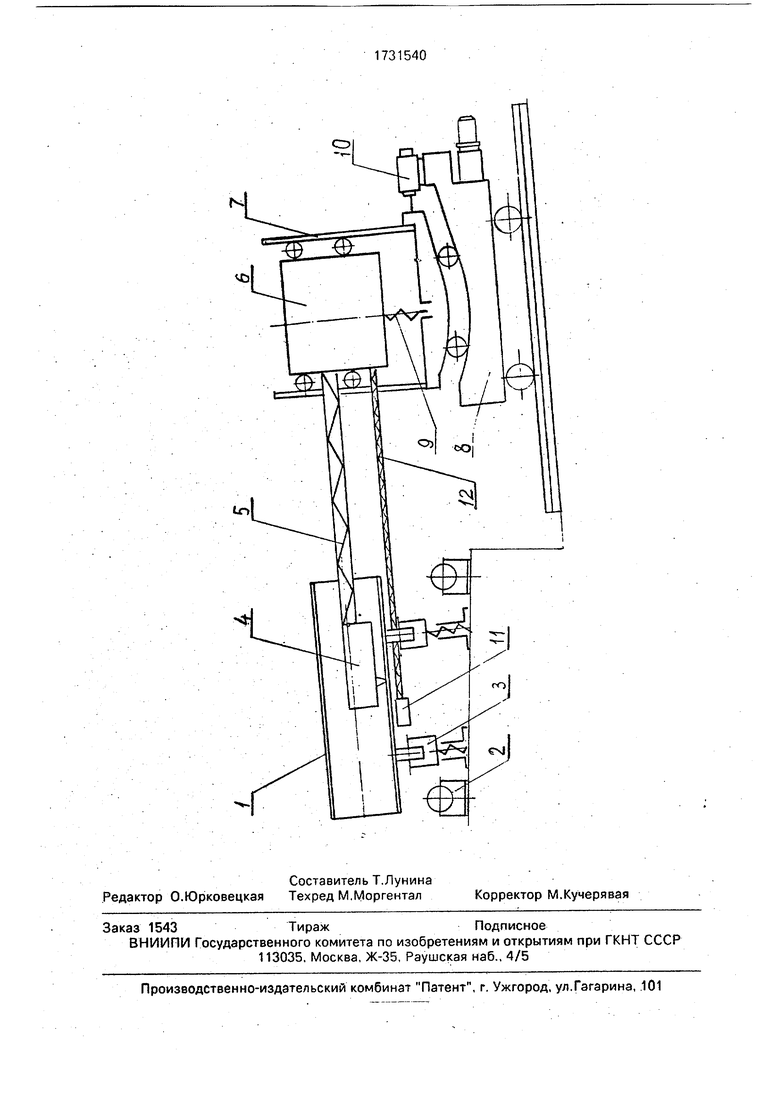

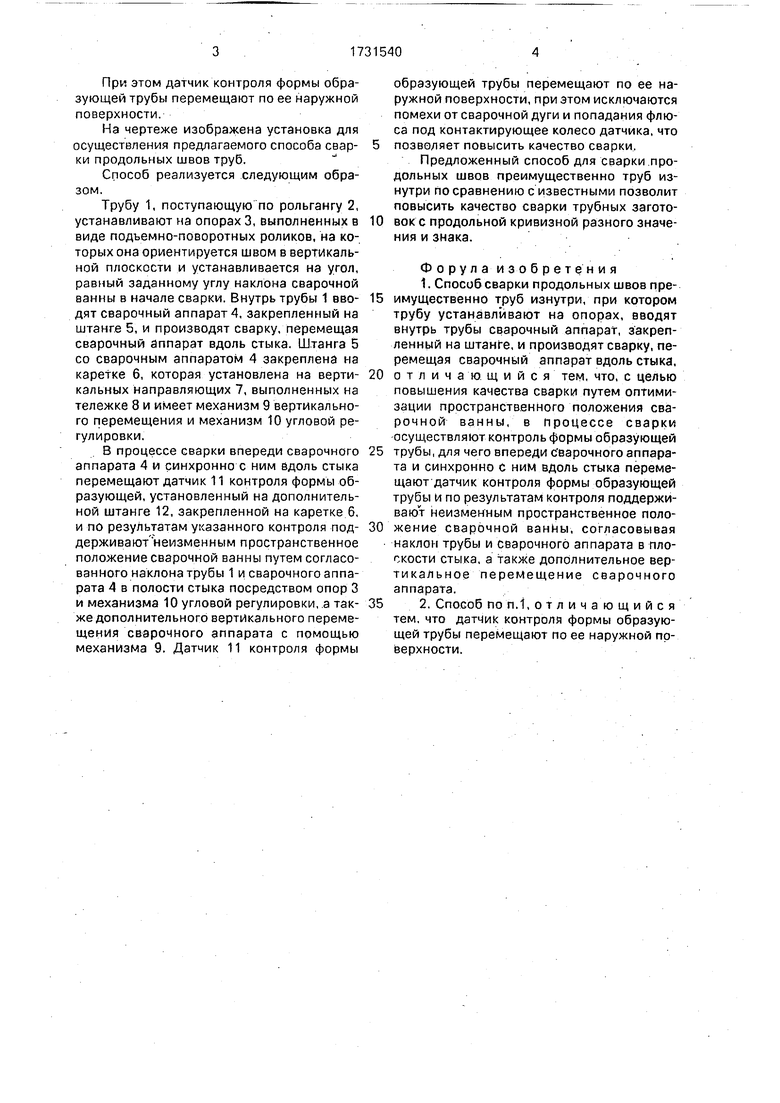

На чертеже изображена установка для осуществления предлагаемого способа сварки продольных швов труб.

Способ реализуется следующим образом.

Трубу 1, поступающую по рольгангу 2, устанавливают на опорах 3, выполненных в виде подъемно-поворотных роликов, на которых она ориентируется швом в вертикальной плоскости и устанавливается на угол, равный заданному углу наклона сварочной ванны в начале сварки. Внутрь трубы 1 вводят сварочный аппарат 4,закрепленный на штанге 5, и производят сварку, перемещая сварочный аппарат вдоль стыка. Штанга 5 со сварочным аппаратом 4 закреплена на каретке 6, которая установлена на вертикальных направляющих 7, выполненных на тележке 8 и имеет механизм 9 вертикального перемещения и механизм 10 угловой регулировки.

В процессе сварки впереди сварочного аппарата 4 и синхронно с ним вдоль стыка перемещают датчик 11 контроля формы образующей, установленный на дополнительной штанге 12, закрепленной на каретке 6, и по результатам указанного контроля под- держивают неизменным пространственное положение сварочной ванны путем согласованного наклона трубы 1 и сварочного аппарата 4 в полости стыка посредством опор 3 и механизма 10 угловой регулировки, а также дополнительного вертикального перемещения сварочного аппарата с помощью механизма 9. Датчик 11 контроля формы

образующей трубы перемещают по ее наружной поверхности, при этом исключаются помехи от сварочной дуги и попадания флюса под контактирующее колесо датчика, что

позволяет повысить качество сварки.

Предложенный способ для сварки продольных швов преимущественно труб изнутри по сравнению с известными позволит повысить качество сварки трубных заготовок с продольной кривизной разного значения и знака.

Форула изобретения

1. Способ сварки продольных швов преимущественно труб изнутри, при котором трубу устанавливают на опорах, вводят внутрь трубы сварочный аппарат, закрепленный на штанге, и производят сварку, перемещая сварочный аппарат вдоль стыка,

отличающийся тем, что, с целью повышения качества сварки путем оптимизации пространственного положения сварочной ванны, в Процессе сварки осуществляют контроль формы образующей

трубы, для чего впереди с варочного аппарата и синхронно с ним вдоль стыка перемещают датчик контроля формы образующей трубы и по результатам контроля поддерживают неизменным пространственное положение сварочной ванны, согласовывая наклон трубы и сварочного аппарата в плоскости стыка, а также дополнительное вертикальное перемещение сварочного аппарата.

2. Способ по п.1,отличающийся тем, что датчик контроля формы образующей трубы перемещают по ее наружной поверхности.

CD

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сварки прямошовных труб | 1979 |

|

SU863055A1 |

| Устройство для автоматической сварки внутренних кольцевых швов | 1982 |

|

SU1026996A1 |

| СПОСОБ СБОРКИ И СВАРКИ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2129940C1 |

| Стан для сборки и сварки прямошовных труб | 2017 |

|

RU2635649C1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ НЕПОВОРОТНЫХ КОЛЬЦЕВЫХ ШВОВ ТРУБОПРОВОДОВ | 2021 |

|

RU2759350C1 |

| Способ соединения лучевой сваркой стрингеров с обшивкой при изготовлении стрингерных панелей | 2015 |

|

RU2614358C2 |

| СПОСОБ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ УГЛОВЫХ ШВОВ ТАВРОВЫХ СОЕДИНЕНИЙ | 2018 |

|

RU2697545C1 |

| Устройство для дуговой сварки | 1990 |

|

SU1780958A1 |

| СУДНО-ТРУБОУКЛАДЧИК (ВАРИАНТЫ) И СПОСОБ ПРОКЛАДКИ ТРУБОПРОВОДОВ (ВАРИАНТЫ) | 1999 |

|

RU2230967C2 |

| ГОЛОНОМНЫЙ СВАРОЧНЫЙ ТРАКТОР | 2018 |

|

RU2698015C1 |

Изобретение относится к изготовлению труб для строительства магистральных трубопроводов. Датчик контроля формы образующей трубы перемещают вдоль стыки впереди сварочного аппарата и по сигналам датчика изменяют угол наклона грубы и положение сварочного аппарата, оптимизируя тем самым пространственное положение сварочной ванны. 1 з.п. ф-лы 1 ил

| Шмелева И.Л | |||

| и др, Дуговая сварка стальных трубных конструкций | |||

| - М : Машиностроение, 1986, с.167. |

Авторы

Даты

1992-05-07—Публикация

1990-01-30—Подача