(54) СПОСОБ СВАРКИ ПРЯМОШОВНЫХ ТРУБ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства двухшовных труб | 1978 |

|

SU776694A1 |

| Способ изготовления прямошовных сварных труб конечной длины | 1991 |

|

SU1816525A1 |

| Стан для производства электросварных прямошовных труб | 1989 |

|

SU1676704A1 |

| Способ изготовления электросварных прямошовных труб | 1979 |

|

SU893281A1 |

| Стан для сборки и сварки прямошовных труб | 1979 |

|

SU912321A1 |

| СТАН ДЛЯ СБОРКИ И СВАРКИ ПРЯМОШОВНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА КОНЕЧНОЙ ДЛИНЫ | 2002 |

|

RU2215605C2 |

| Установка для производства прямошовных труб большого диаметра конечной длины | 1981 |

|

SU994071A1 |

| Клеть трубосварочного стана | 1979 |

|

SU835557A1 |

| СПОСОБ ПРОИЗВОДСТВА ПЕРЕДЕЛЬНОЙ ПРЯМОШОВНОЙ ТРУБНОЙ ЗАГОТОВКИ ИЗ СПЛАВОВ НА ОСНОВЕ ТИТАНА ДЛЯ ПРОКАТКИ ХОЛОДНОКАТАНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ С ПОВЫШЕННОЙ ТОЧНОСТЬЮ ПО СТЕНКЕ | 2005 |

|

RU2297896C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОСВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 2002 |

|

RU2232655C1 |

1

Изобретение относится к производству электросварных труб, а точнее к производству электросварных прямошовных труб большого диаметра, и может быть использовано при реконструкции существующих и разработке новых станов для сварки прямощовных труб больщого диаметра.

Известен способ сварки прямощовных труб, содержащий подачу свариваемой трубы на линию сварки, ориентацию стыка кромок по оси сварочного аппарата, установленного на неподвижной горизонтально расположенной консоли, перемещение трубы и сварку рабочих щвов. Сварку рабочих щвов осуществляют при горизонтальном расположении трубы на протяжении всего процесса сварки 1.

Недостатком этого способа является то, что из-за продольной кривизны трубы в месте стыка кромок процесс сварки ведется то на «спуск, то по горизонтали, то на «подъем. Это приводит к тому, что в процессе сварки постоянство вылета электрода не обеспечивается, и в результате увеличенного вылета электрода, имеют место непровары, а в случае когда вылет электрода меньще требуемого - прожоги, т. е. получается некачественный сварной щов.

Наиболее близким по технической сущности является способ сварки прямощовных труб, при котором выставляют кромки трубной заготовки по оси сварочйого электрода, наклоняют трубную заготовку относительно горизонтали, перемещают ее относительно электрода и сваривают. Этот способ позволяет производить процесс сварки на «спуск 2.

О Недостаток известного способа сварки труб заключается в том, что угол наклона трубы вдоль линии стыка устанавливается по центральному участку трубы и в процессе сварки не изменяется. Но так как

., труба в месте стыка кромок имеет продольную кривизну, то по мере продвижения трубы под сварочной головкой ранее установленный угол ее наклона к горизонту становится другим. Это приводит к тому, что на концевых участках трубы особенно у торцов, где имеет место -раструб, угол наклона для сварки на «спуск либо превыщает допустимые нормы, либо меняет направление и происходит сварка на «подъем. Это

приводит к снижению качества сварки рабочих швов. Кроме того, участки труб, сваренных на «спуск с углами наклона значительно превышающими допустимые, отре3 1ют, что увеличивает расходный Коэффициент металла.

Цель изобретения - улучшение качества сварки и уменьшение отходов металла.

Поставленная цель достигается тем,что согласно способу сварки прямошовных труб, преимущественно большого диаметра, при котором выставляют стык кромок трубной заготовки по оси сварочного электрода, наклоняют заготовку относительно горизонтали, перемещают ее относительно электрода и сваривают, наклон трубы в процессе сварки изменяют, поддерживая в каждый момент времени постоянным угол между касательной к поверхности трубы в точке сварки и горизонталью.

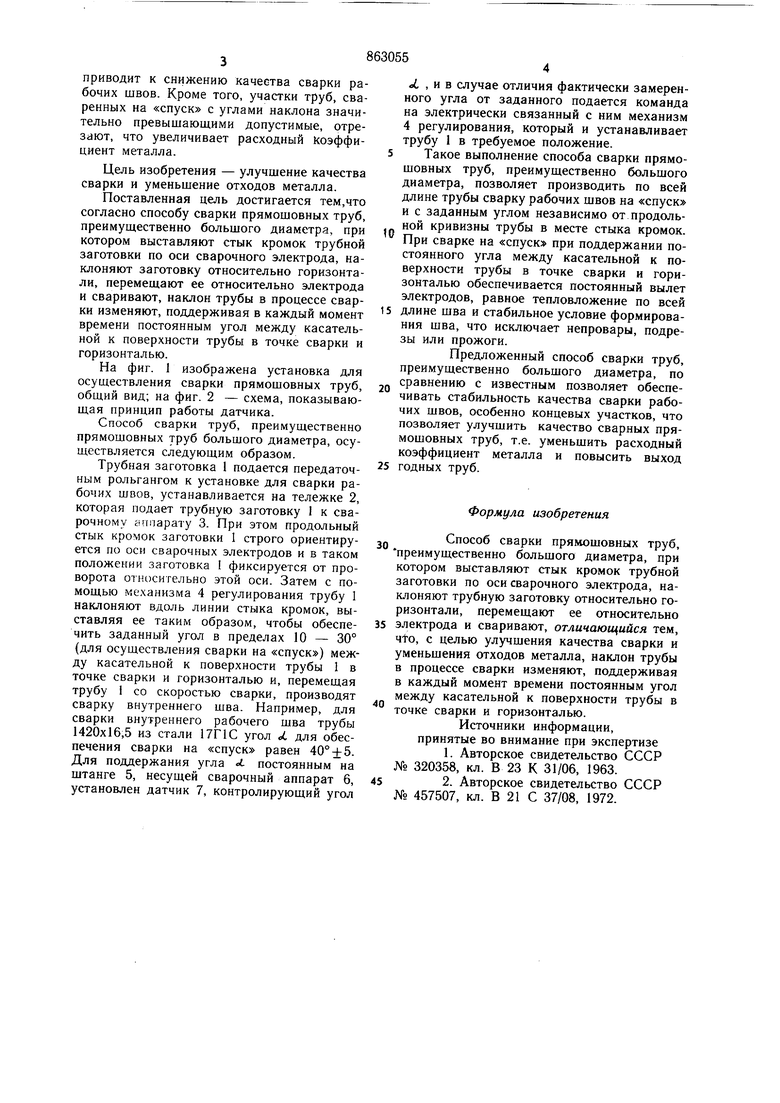

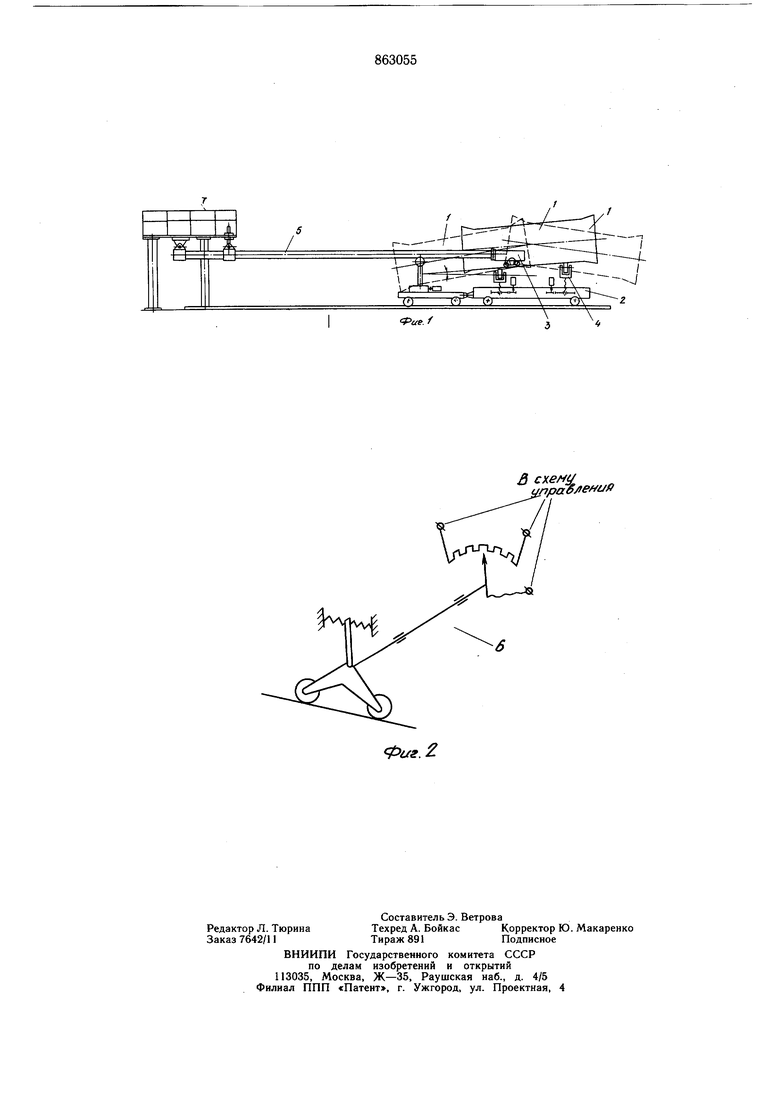

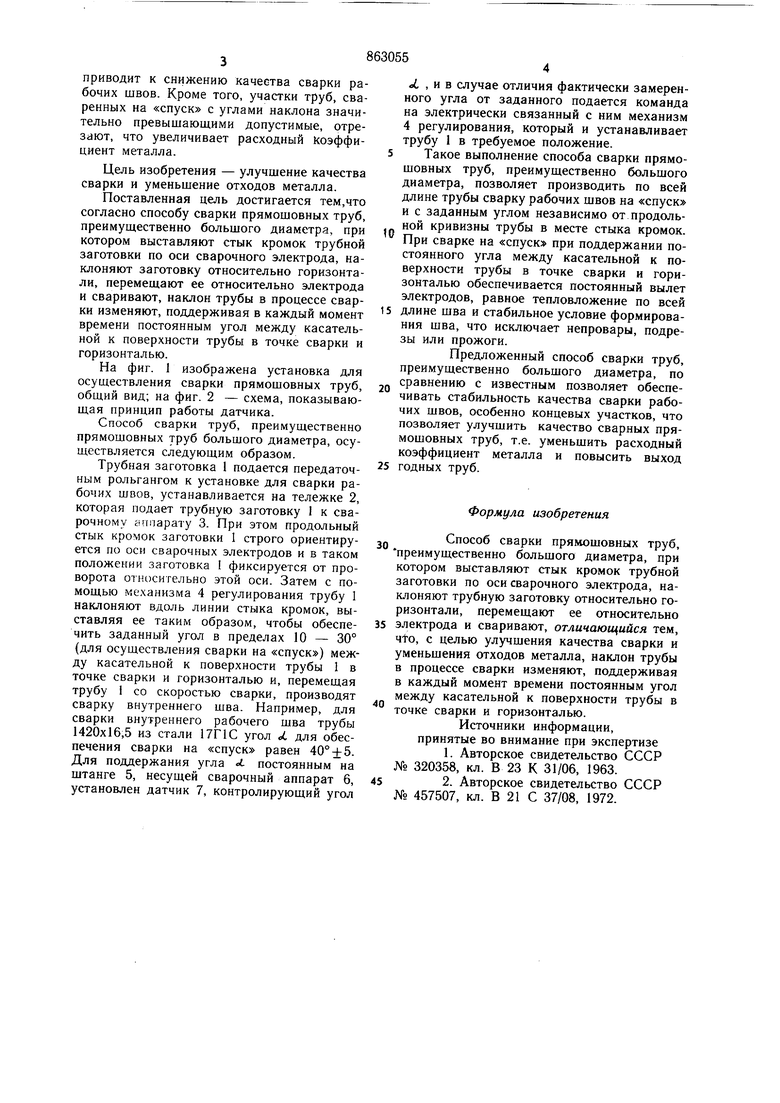

На фиг. 1 изображена установка для осуществления сварки прямошовных труб, общий вид; на фиг. 2 - схема, показывающая принцип работы датчика.

Способ сварки труб, преимущественно прямощовных труб большого диаметра, осуществляется следующим образом.

Трубная заготовка 1 подается передаточным рольгангом к установке для сварки рабочих щвов, устанавливается на тележке 2, которая подает трубную заготовку 1 к сварочному 1Г(парату 3. При этом продольный стык кромок заготовки 1 строго ориентируется по оси сварочных электродов и в таком положении заготовка I фиксируется от проворота относительно этой оси. Затем с помощью механизма 4 регулирования трубу 1 наклоняют вдоль линии стыка кромок, выставляя ее таким образом, чтобы обеспечить заданный угол в пределах 10 - 30° (для осуществления сварки на «спуск) между касательной к поверхности трубы 1 в точке сварки и горизонталью и, перемещая трубу i со скоростью сварки, производят сварку внутреннего шва. Например, для сварки внутреннего рабочего шва трубы 1420x16,5 из стали 17Г1С угол /. для обеспечения сварки на «спуск равен 40°+ 5. Для поддержания угла Л постоянным на штанге 5, несущей сварочный аппарат 6, установлен датчик 7, контролирующий угол

at , и в случае отличия фактически замеренного угла от заданного подается команда на электрически связанный с ним механизм 4 регулирования, который и устанавливает трубу 1 в требуемое положение.

Такое выполнение способа сварки прямощовных труб, преимущественно большого диаметра, позволяет производить по всей длине трубы сварку рабочих швов на «спуск и с заданным углом независимо от продольной кривизны трубы в месте стыка кромок. При сварке на «спуск при поддержании постоянного угла между касательной к поверхности трубы в точке сварки и горизонталью обеспечивается постоянный вылет электродов, равное тепловложение по всей

длине шва и стабильное условие формирования шва, что исключает непровары, подрезы или прожоги.

Предложенный способ сварки труб, преимущественно большого диаметра, по сравнению с известным позволяет обеспечивать стабильность качества сварки рабочих швов, особенно концевых участков, что позволяет улучшить качество сварных прямощовных труб, т.е. уменьшить расходный коэффициент металла и повысить выход

годных труб.

Формула изобретения

Способ сварки прямошовных труб, преимущественно большого диаметра, при котором выставляют стык кромок трубной заготовки по оси сварочного электрода, наклоняют трубную заготовку относительно горизонтали, перемещают ее относительно 5 электрода и сваривают, отличающийся тем, 4to, с целью улучшения качества сварки и уменьшения отходов металла, наклон трубы в процессе сварки изменяют, поддерживая в каждый момент времени постоянным угол между касательной к поверхности трубы в точке сварки и горизонталью.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 320358, кл. В 23 К 31/06, 1963. 52. Авторское свидетельство СССР

№ 457507, кл. В 21 С 37/08, 1972.

Л скем(/

OJ

Фиг. 2.

Авторы

Даты

1981-09-15—Публикация

1979-11-02—Подача