Изобретение относится к машиностроению и может быть использовано при изготовлении металлополимерных подшипников скольжения.

Известен способ изготовления металло- полимерного подшипника скольжения, состоящего из наружной и внутренней металлических оболочек и размещенной в них полимерной вставки. Причем наружная оболочка выполнена гладкой, а внутренняя - в виде решетки, перемычки которой размещены в пазах рельефа. Способ предусматривает сначала выполнение рельефа на полимерной вставке подшипника, затем получение перемычек внутренней оболочки в пазах рельефа посредством электролитического осаждения покрытий из металла.

Известен также способ изготовления металлополимерного подшипника скольжения, содержащего полимерную вставку, размещенную в тонкостенной металлической оболочке, наружная поверхность которой выполнена с продольными рельефными пазами.

Данный способ предусматривает предварительное выполнение металлической оболочки с продольными рельефными пазами, затем установку гладкой полимерной вставки внутрь оболочки, нагрев и заполнение полимером рельефных пазов оболочки за счет разности термического расширения деталей.

Недостатком известных способов изготовления металлополимерных подшипников скольжения является нетехнологичность изготовления и невысокая надежность. Обусловлено это тем, что рельеф и другие сопряженные поверхности подшипника скольжения получают путем раздельного изготовления элементов полимерной вставки и металлической оболочки с последующим их соединением. При этом не обеспечивается плотное соединение ука

Ј

VI

СО

о

о о

занных деталей. При работе возможно их расслоение и, следовательно, повреждение.

Цель изобретения - повышение технологичности изготовления подшипника путем совмещения операций и его надежности путем обеспечения плотного соединения оболочки со ьставкой

Поставленная цель достигается тем, что после установки цилиндрической полимерной вставки в тонкостенную цилиндрическую металлическую оболочку, наружную поверхность которой выполняют рельефной, введения в пакет цилиндрической оправки и нагрева пакета, образование рельефной поверхности оболочки осуществляют путем совместного пластического де- формирования пакета в матрице с заданным рельефом, затем охлаждают пакет до температуры окружающей среды и повторно пластически деформируют пакет давлением, составляющим 1,5-2 величины давления пластического деформирования при нагреве.

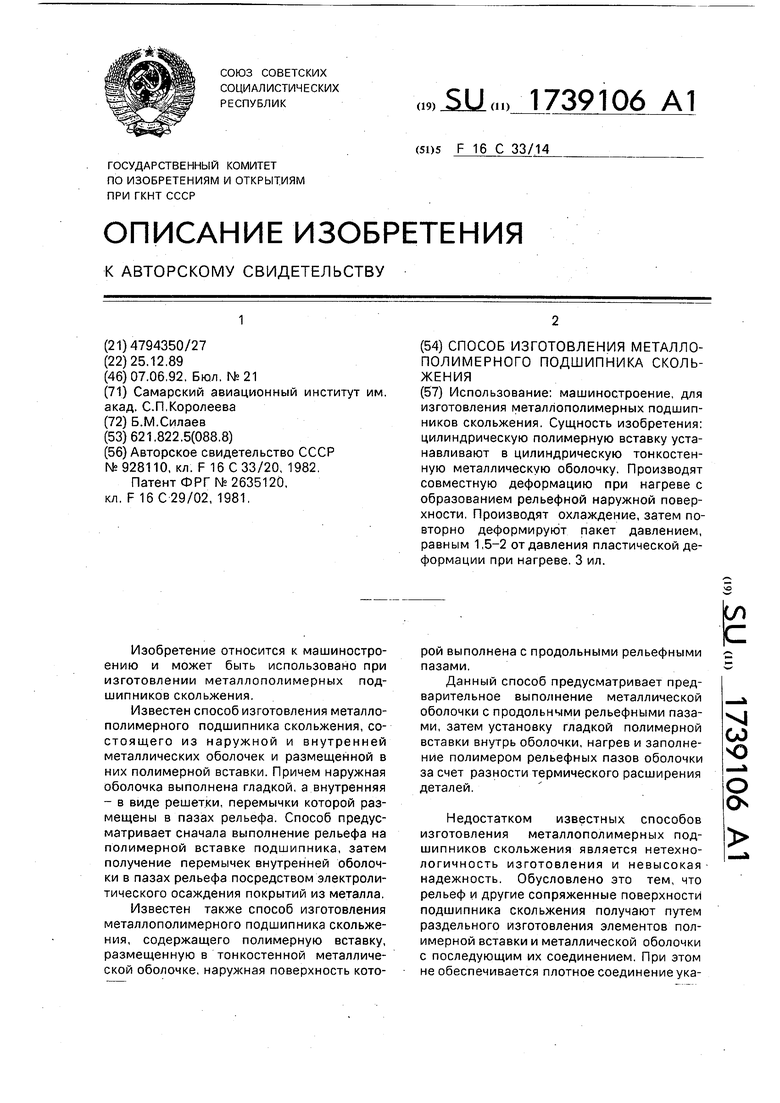

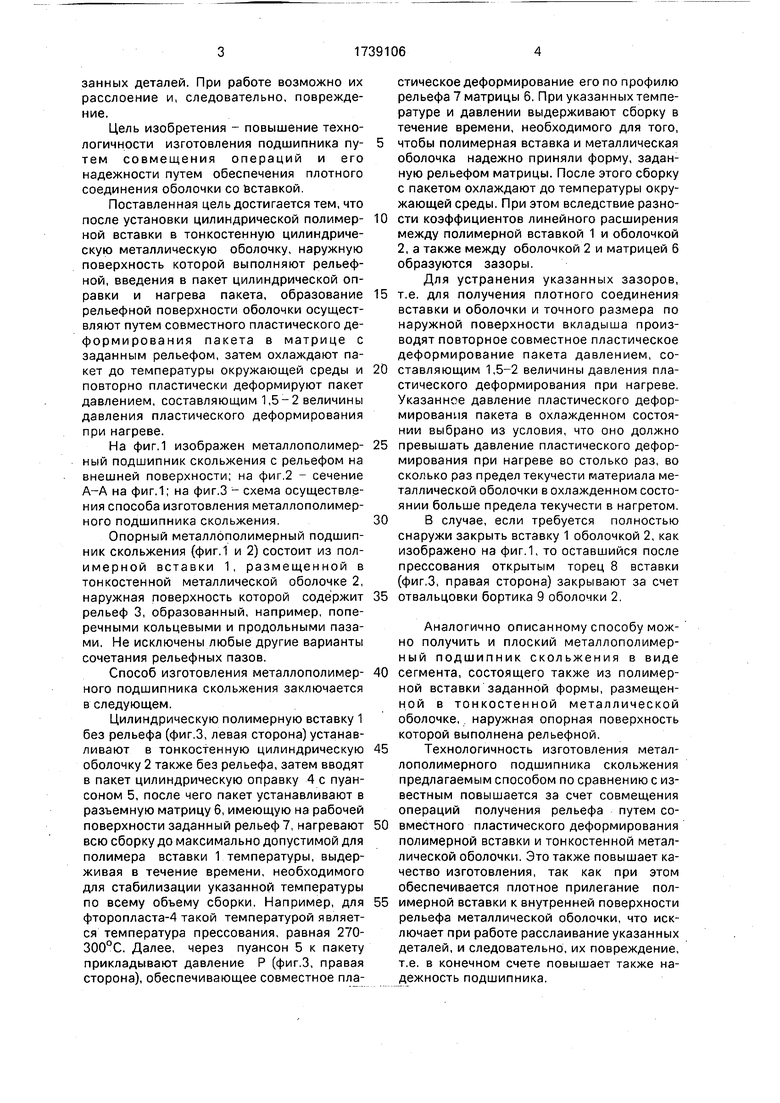

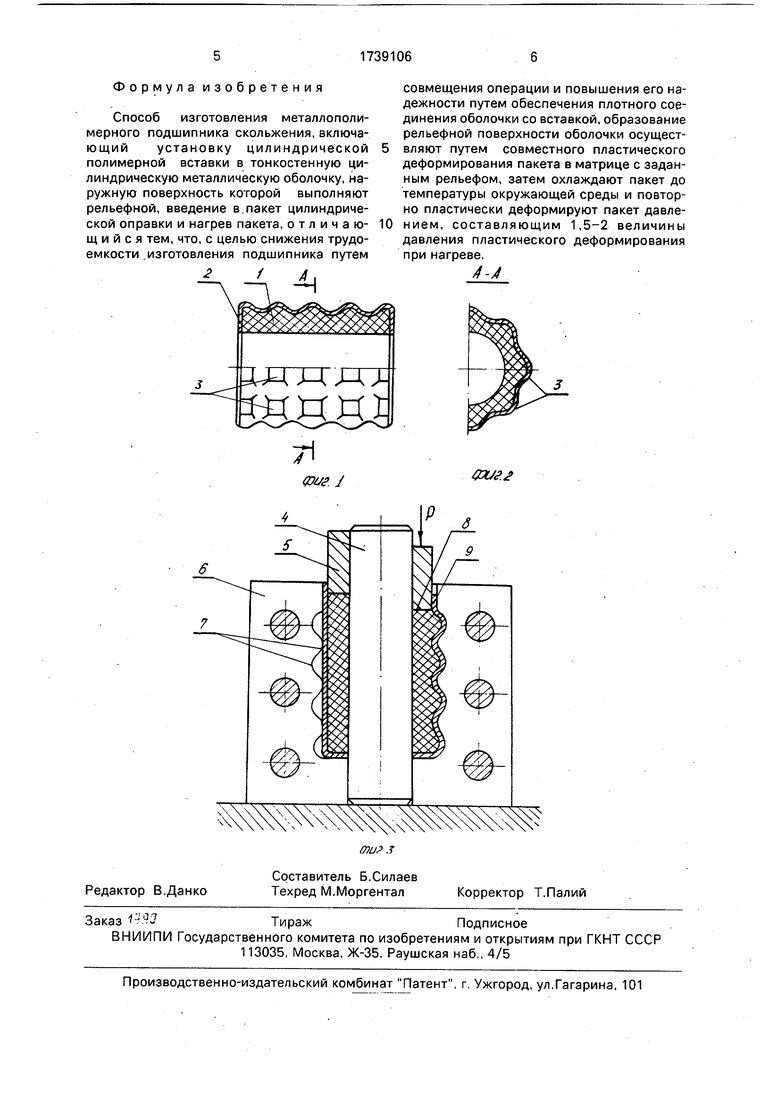

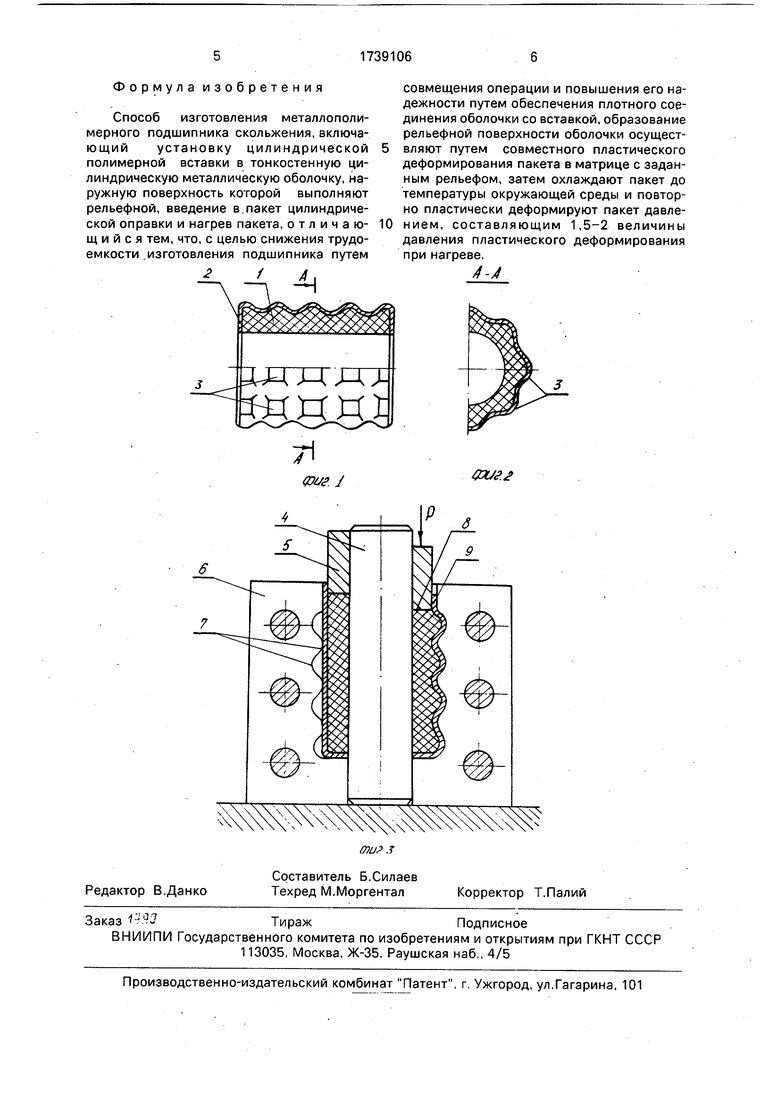

На фиг.1 изображен металлополимер- ный подшипник скольжения с рельефом на внешней поверхности; на фиг.2 - сечение А-А на фиг.1; на фиг.З - схема осуществления способа изготовления металлополимер- ного подшипника скольжения.

Опорный металлополимерный подшипник скольжения (фиг.1 и 2) состоит из полимерной вставки 1, размещенной в тонкостенной металлической оболочке 2, наружная поверхность которой содержит рельеф 3, образованный, например, поперечными кольцевыми и продольными пазами. Не исключены любые другие варианты сочетания рельефных пазов.

Способ изготовления металлополимер- ного подшипника скольжения заключается в следующем.

Цилиндрическую полимерную вставку 1 без рельефа (фиг.З, левая сторона) устанавливают в тонкостенную цилиндрическую оболочку 2 также без рельефа, затем вводят в пакет цилиндрическую оправку 4 с пуансоном 5, после чего пакет устанавливают в разъемную матрицу 6, имеющую на рабочей поверхности заданный рельеф 7, нагревают всю сборку до максимально допустимой для полимера вставки 1 температуры, выдерживая в течение времени, необходимого для стабилизации указанной температуры по всему объему сборки. Например, для фторопласта-4 такой температурой является температура прессования, равная 270- 300°С. Далее, через пуансон 5 к пакету прикладывают давление Р (фиг.З, правая сторона), обеспечивающее совместное пластическое деформирование его по профилю рельефа 7 матрицы 6. При указанных температуре и давлении выдерживают сборку в течение времени, необходимого для того,

чтобы полимерная вставка и металлическая оболочка надежно приняли форму, заданную рельефом матрицы. После этого сборку с пакетом охлаждают до температуры окружающей среды. При этом вследствие разности коэффициентов линейного расширения между полимерной вставкой 1 и оболочкой 2, а также между оболочкой 2 и матрицей 6 образуются зазоры.

Для устранения указанных зазоров,

т.е. для получения плотного соединения вставки и оболочки и точного размера по наружной поверхности вкладыша производят повторное совместное пластическое деформирование пакета давлением, составляющим 1,5-2 величины давления пластического деформирования при нагреве. Указанное давление пластического деформирования пакета в охлажденном состоянии выбрано из условия, что оно должно

превышать давление пластического деформирования при нагреве во столько раз, во сколько раз предел текучести материала металлической оболочки в охлажденном состоянии больше предела текучести в нагретом.

В случае, если требуется полностью

снаружи закрыть вставку 1 оболочкой 2, как изображено на фиг.1, то оставшийся после прессования открытым торец 8 вставки (фиг.З, правая сторона) закрывают за счет

отвальцовки бортика 9 оболочки 2

Аналогично описанному способу можно получить и плоский металлополимерный подшипник скольжения в виде

сегмента, состоящего также из полимерной вставки заданной формы, размещенной в тонкостенной металлической оболочке, наружная опорная поверхность которой выполнена рельефной.

Технологичность изготовления металлополимерного подшипника скольжения предлагаемым способом по сравнению с известным повышается за счет совмещения операций получения рельефа путем совместного пластического деформирования полимерной вставки и тонкостенной металлической оболочки. Это также повышает качество изготовления, так как при этом обеспечивается плотное прилегание полимерной вставки к внутренней поверхности рельефа металлической оболочки, что исключает при работе расслаивание указанных деталей, и следовательно, их повреждение, т.е. в конечном счете повышает также надежность подшипника.

Формула изобретения

Способ изготовления металлополи- мерного подшипника скольжения, включающий установку цилиндрической полимерной вставки в тонкостенную цилиндрическую металлическую оболочку, наружную поверхность которой выполняют рельефной, введение в пакет цилиндрической оправки и нагрев пакета, отличающийся тем, что, с целью снижения трудоемкости ,изготовления подшипника путем

2f A

ММ7ttHJ:

7

0

совмещения операции и повышения его надежности путем обеспечения плотного соединения оболочки со вставкой,образование рельефной поверхности оболочки осуществляют путем совместного пластического деформирования пакета в матрице с заданным рельефом, затем охлаждают пакет до температуры окружающей среды и повторно пластически деформируют пакет давлением, составляющим 1,5-2 величины давления пластического деформирования при нагреве.

4-4

| название | год | авторы | номер документа |

|---|---|---|---|

| Металлополимерный подшипник скольжения | 1990 |

|

SU1732036A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНЫХ ИЗДЕЛИЙ ИЗ МЕТАЛЛОПОЛИМЕРА | 2022 |

|

RU2797519C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОПОЛИМЕРНОГО ОБРАЗЦА НА ОСНОВЕ СВМПЭ И ОБРАЗЕЦ, ПОЛУЧАЕМЫЙ ТАКИМ СПОСОБОМ | 2017 |

|

RU2691789C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЪЁМНОГО МЕТАЛЛОПОЛИМЕРНОГО ОБРАЗЦА НА ОСНОВЕ ПОРОШКА СВЕРХВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИЭТИЛЕНА (СВМПЭ) | 2021 |

|

RU2786672C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЛОКАЛЬНО ИЗНОШЕННОЙ ПОВЕРХНОСТИ КОРПУСНЫХ ДЕТАЛЕЙ, ИЗГОТОВЛЕННЫХ ИЗ ПЛАСТИЧНЫХ МАТЕРИАЛОВ И МАТЕРИАЛОВ С ОГРАНИЧЕННОЙ ПЛАСТИЧНОСТЬЮ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2447981C2 |

| Способ нанесения микрорельефа | 1989 |

|

SU1680486A1 |

| МЕТАЛЛОПОЛИМЕРНАЯ ТРУБА И СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПОЛИМЕРНОЙ ТРУБЫ | 2006 |

|

RU2324856C1 |

| СПОСОБ НАНЕСЕНИЯ ПОЛИМЕРНЫХ ПОКРЫТИЙ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 2006 |

|

RU2337816C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПОЛИМЕРНЫХ ТРУБЧАТЫХ ИЗДЕЛИЙ | 1998 |

|

RU2150386C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И СБОРКИ КОРПУСА РЕДУКТОРА И ЗУБЧАТЫХ КОЛЕС | 1989 |

|

RU2036362C1 |

Использование: машиностроение, для изготовления металлополимерных подшипников скольжения. Сущность изобретения: цилиндрическую полимерную вставку устанавливают в цилиндрическую тонкостенную металлическую оболочку. Производят совместную деформацию при нагреве с образованием рельефной наружной поверхности, Производят охлаждение, затем повторно деформируют пакет давлением, равным 1,5-2 от давления пластической деформации при нагреве. 3 ил.

&w /

яигг

| Подшипник скольжения | 1980 |

|

SU928110A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Устройство для микродугового оксидирования металлов и сплавов | 2017 |

|

RU2635120C1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1992-06-07—Публикация

1989-12-25—Подача