(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ СБОРКИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ В ТЕПЛОВЫДЕЛЯЮЩИЕ СБОРКИ | 1997 |

|

RU2139178C1 |

| Установка для контроля альфа-загрязненности тепловыделяющих элементов | 2018 |

|

RU2696001C1 |

| УСТРОЙСТВО КОНТРОЛЯ ХИМИЧЕСКИХ ИСТОЧНИКОВ ТОКА | 1997 |

|

RU2143769C1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ ЯДЕРНОГО РЕАКТОРА | 2010 |

|

RU2459292C1 |

| Способ подачи полосового материала к прессу и устройство для его осуществления | 1985 |

|

SU1279719A1 |

| УСТРОЙСТВО ОРИЕНТИРОВАНИЯ ИЗДЕЛИЙ РАЗЛИЧНОЙ ФОРМЫ ПРИ ИХ ТРАНСПОРТИРОВАНИИ | 1999 |

|

RU2170697C1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧЕК ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ ЯДЕРНОГО РЕАКТОРА | 2008 |

|

RU2391726C2 |

| Устройство для разбраковки п-образных ферритовых сердечников | 1972 |

|

SU449374A1 |

| Автоматическая линия Свиноренко для технологической обработки радиоэлементов | 1986 |

|

SU1426755A1 |

| Устройство для контроля радиодеталей с осевыми выводами по электрическим параметрам | 1990 |

|

SU1781860A1 |

Изобретение относится к полупроводниковой измерительной технике и предназначено для использования при контроле толщины пластин и покрытия, квадрата сопротивления и т.д. Цель изобретения - упрощение конструкции. Автомат содержит направляющие 2, толкатели 3, 4 пластины 1, кассеты подачи и приема пластин, контейнер брака, ролики 18, 19, дополнительные ролики 20, линейный шаговый двигатель 23 с плунжером 24 и упругими элементами 25, эталонные пластины 27. 3 з.п. ф-лы 1 табл., 8 ил.

/J-xj

СА) К) Ы

О

ю

Изобретение относится к полупроводниковой измерительной технике и предназначено для использования при контроле таких параметров, как толщина пластин, толщина тонких слоев на их поверхности, квадрат сопротивления и т.д. с применением контактных и бесконтактных методов измерений.

Известен автомат для контроля и разбраковки полупроводниковых пластин, со- держащий корпус, измеритель, ось которого вертикальна, держатель пластин, имеющий поддерживающие опоры и ограничитель горизонтального перемещения пластин, и привод подачи пластин 1.

Недостатком известного автомата является сложность конструкции.

Известен также автомат для контроля и разбраковки полупроводниковых пластин, содержащий корпус, измеритель, ось кото- рого вертикальна, держатель пластин, имеющий поддерживающие опоры и ограничитель горизонтального перемещения пластин, привод подачи пластин, имеющие полки и пазы кассеты подачи и приема пла- стин, контейнер для брака, механизм раскладки пластин по кассетам и сбрасыватель пластин в контейнер для брака 2.

Недостатком известного технического решения является необходимость исполь- зования нескольких приводов для обеспечения работоспособности автомата.

Цель изобретения - упрощение конструкции.

Поставленная цель достигается тем, что в автомате для контроля и разбраковки полупроводниковых пластин, содержащем корпус, измеритель, ось которого вертикальна, держатель пластин, имеющий поддерживающие опоры и ограничитель горизонтального перемещения пластин, привод подачи пластин, имеющие полки и пазы кассеты подачи и приема пластин, контейнер для брака, механизм раскладки пластин по кассетам и сбрасыватель пластин в контейнер для брака, ограничитель выполнен в виде двух горизонтальных параллельных направляющих, привод подачи пластин выполнен в виде линейного шагового двигателя, плунжер которого установлен с воз- можностью перемещения параллельно направляющим, кассеты подачи и приема пластин выполнены с возможностью вертикального перемещения, а механизм раскладки пластин по кассетам содержит расположенные на разных расстояниях от измерителя два ролика, имеющих вертикальную ось вращения и касающихся разных направляющих, расположенные на разных расстояниях от измерителя два дополнительных ролика, имеющих вертикальную ось вращения и касающихся разных направляющих, два плоских толкателя, установленных с возможностью перемещения по направляющим, упругие элементы, связывающие толкатели с плунжером, две упругие плоские горизонтальные пластины, закрепленные средней частью на толкателях с возможностью поворота в горизонтальной плоскости под действием пружин, установленных на первых концах пластин со стороны толкателей, две дополнительные упругие плоские горизонтальные пластины, закрепленные одним концом на толкателях, выступы указанных пластин и дополнительных пластин, установленные в направляющих с возможностью перемещения, причем поддерживающие опоры выполнены в виде реборд в нижней части дополнительных роликов, оси роликов закреплены на вторых концах горизонтальных пластин, оси дополнительных роликов закреплены на вторых концах дополнительных горизонтальных пластин, расстояние между полками по горизонтали равно расстоянию между направляющими, толкатели имеют связанные с упругими и дополнительными упругими пластинами ограничители прогиба, высота которых равна расстоянию между полками кассет по вертикали, кассеты подачи и приема пластин, не являющихся наружными, оснащены стопорами, связанными с электромагнитами, толкатели имеют отверстия и держатели для эталонов, толкатели связаны с упругими элементами с помощью троса, огибающего установленные на концах плунжера блоки и своими концами соединенного с упругими элементами, закрепленными на корпусе.

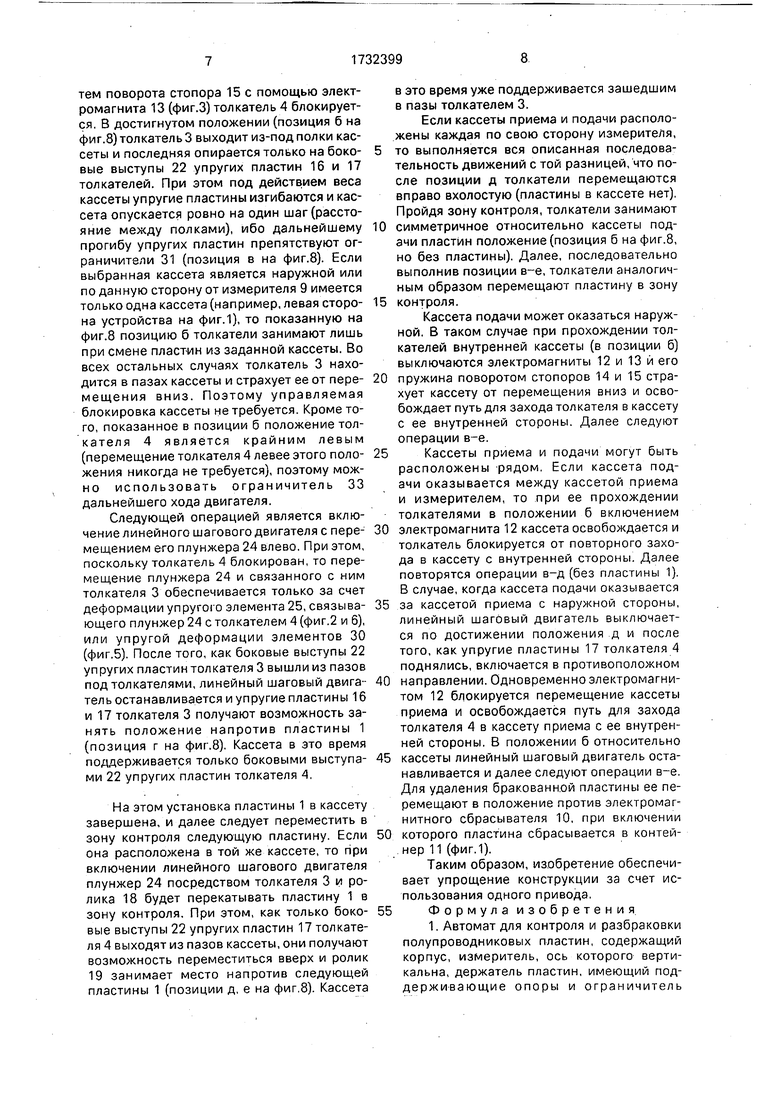

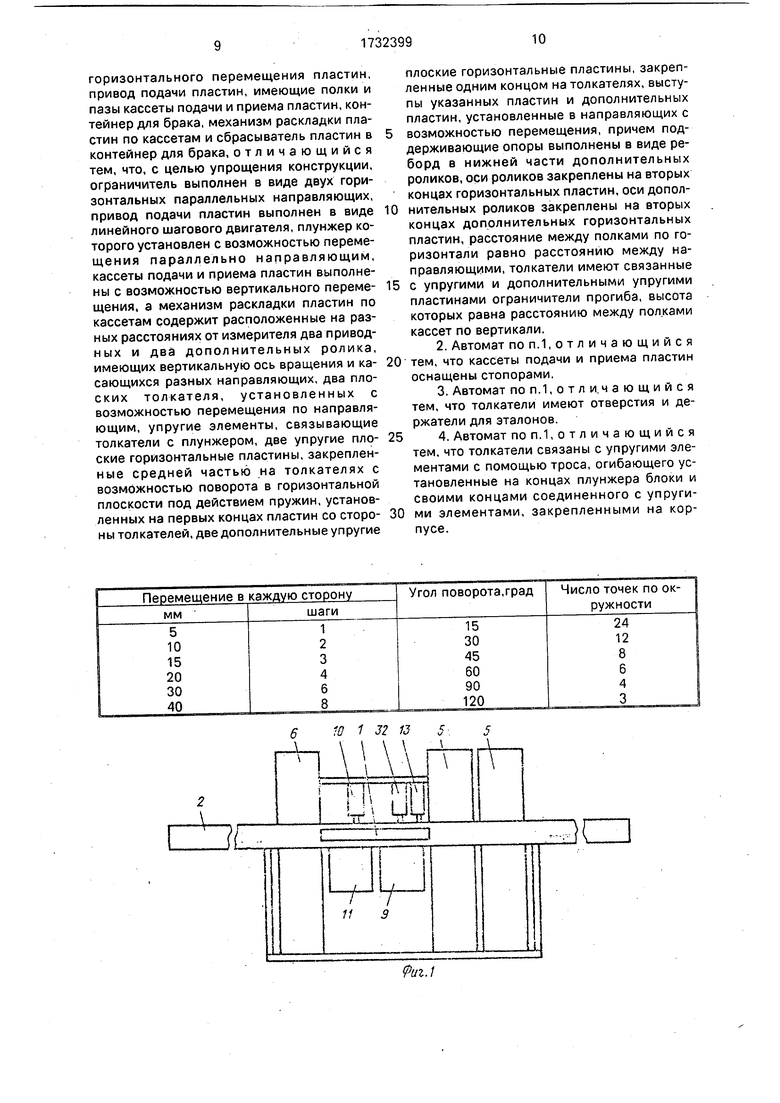

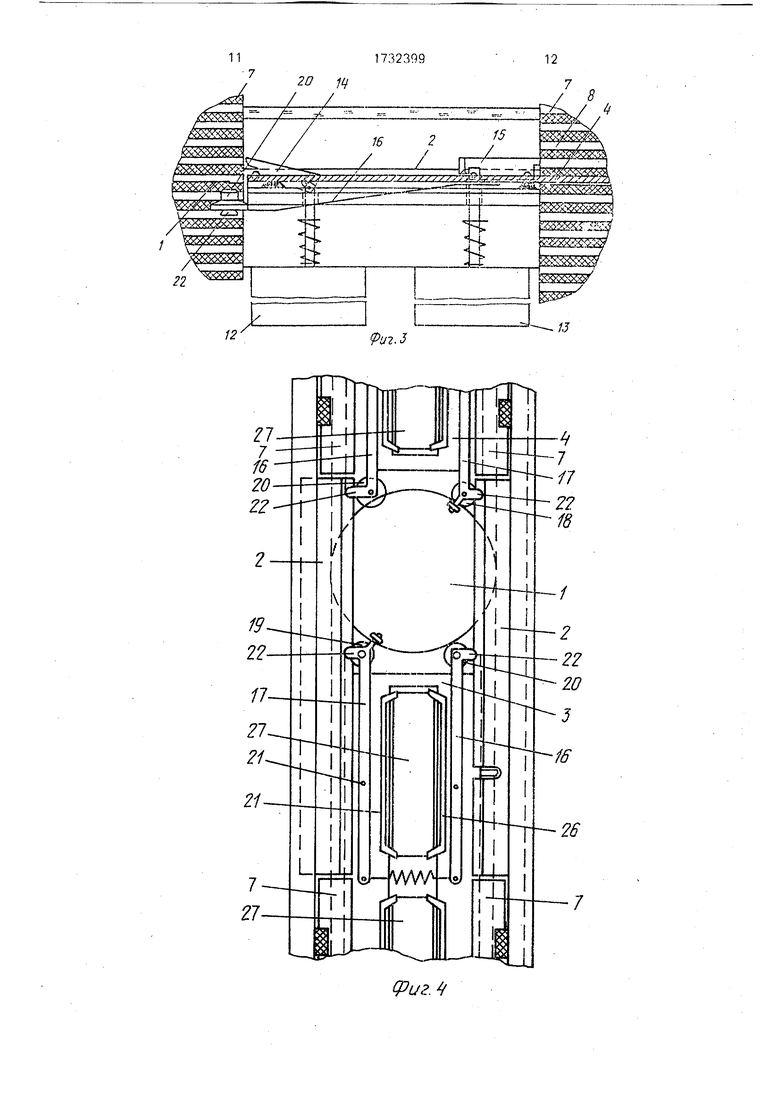

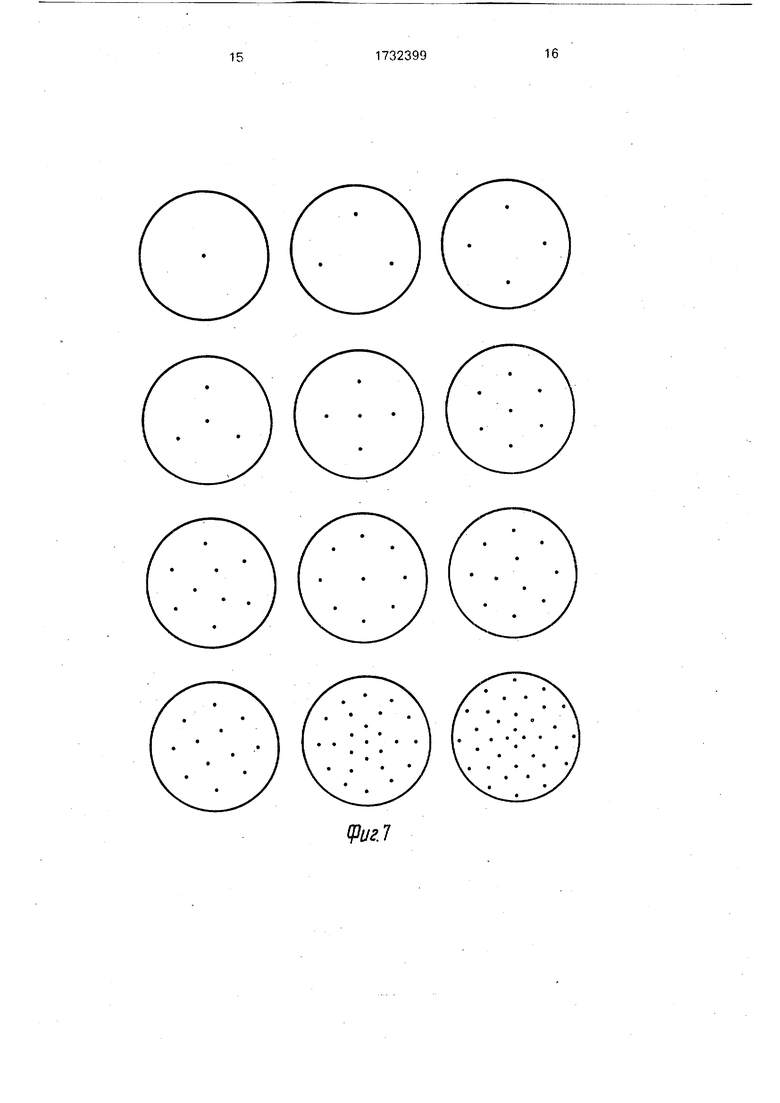

На фиг.1 изображен автомат, общий вид; на фиг.2 - то же, вид сверху; на фиг.З - конструкция кассет; на фиг.4 - конструкция узла подачи пластин; на фиг.5 и 6 - варианты подключения привода к автомату; на фиг.7 - возможные точки контроля; на фиг.8 - схема работы узла раскладки пластин по кассетам

Автомат для контроля и разбраковки пластин 1 содержит направляющие 2, плоские толкатели 3 и 4, кассеты подачи 5 и приема 6 пластин, имеющие полки 7 и пазы 8.

Между кассетами установлены измеритель 9, электромагнитный сбрасыватель 10 бракованных пластин в контейнер 11 брака, а у внутренних кассет (при их числе более одной по какую-либо сторону от измерителя) установлены управляемые

электромагнитами 12 и 13 стопоры 14 и 15 для перемещения толкателей и кассет, выполненные в виде коромысел, один конец которых блокирует перемещение кассеты, а другой - подходящий со стороны измерителя толкателя (фиг.З).

По обеим сторонам толкателей 3 и 4 установлены упругие пластины 16 и 17 с роликами 18-20 (фиг.4). Наружные концы пластины 16 и закреплены неподвижно, а пластины 17 установлены с возможностью поворота вокруг оси 21, и с помощью пружин ролики 18 и 19 прижаты к внутренним боковым поверхностям направляющих 2 или полок кассет 5 и 6 (в зависимости от располжения толкателей 3 и 4). Упругие пластины 16 и 17 имеют боковые выступы 22, которые при перемещении толкателей скользят вдоль нижних поверхностей направляющих 2 или полок кассет. Параллельно с направляющими 2 крепится линейный шаговый двигатель 23, при этом наружные торцы толкателей 3 и 4 связаны с его плунжером 24 посредством упругих элементов 25, допускающих взаимные перемещения толкателей.

В примере, показанном на фиг.4, в толкателях 3 и 4 выполнены отверстия, в которых на упругих держателях 26 подвешены эталонные пластины 27, служащие для проверки и переналадки измерителя.

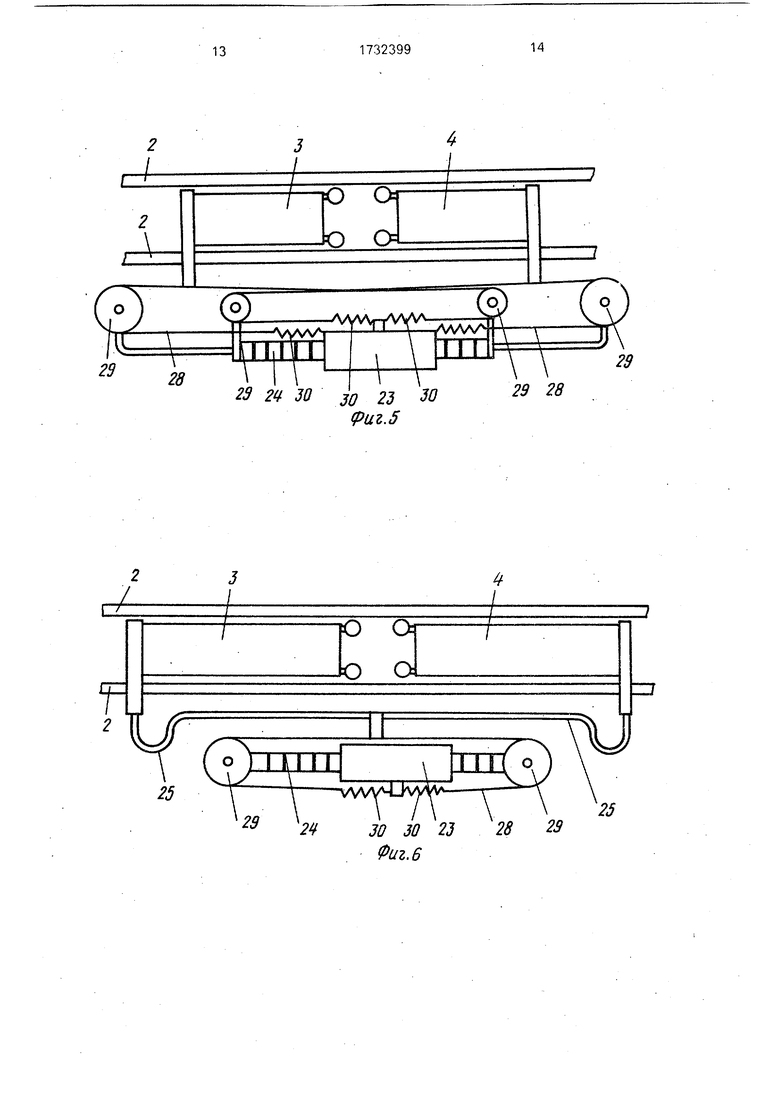

Толкатели могут быть кинематически связаны с плунжером 24 посредством троса 28 (фиг.5 и 6). На концах плунжера установлены блока 29. Трос 28 огибает блоки 29 и его концы закреплены на неподвижной части автомата посредством пружин 30. На фиг.5 толкатели жестко связаны с тросом 28, а на фиг.6 соединены между собой и с тросом 28 посредством упругих элементов 30. На фиг,8 также обозначен ограничитель 31, на фиг.1 - электромагнит 32, а на фиг.8 - ограничитель 33.

Ролики 18 и 19, а также рабочие поверхности направляющих в оптимальном исполнении покрыты материалом с большим коэффициентом трения (например, на основе резины),

Автомат работает следующим образом.

Контролируемую пластину 1 размещают между направляющими 2 и роликами 18 и 19 (фиг.4) и включают линейный шаговый двигатель 3. Его плунжер 24 синхронно перемещает упругие элементы 25, установлен- ные на них ролики 18 и 19 начинают катиться вдоль внутренних боковых поверхностей направляющих 2. Как только один из роликов, например 18, пришел в контакт

с пластиной 1, он начинает ее толкать и прижимать к боковой поверхности противолежащей направляющей 2, одновременно придавая пластине 1 вращательное движение. Другой ролик 19 в это время отходит от пластины 1 на 0,5-1,5 мм. Под влиянием толкающего и вращающего воздействия ролика 18 пластина 1 начинает катиться вдоль боковой поверхности направляющей 2, совершая линейное перемещение на расстояние I an с одновременным поворотом ее на угол

15

й- 360

an

где а - величина шага линейного шагового двигателя;

п - число шагов;

D - диаметр пластины.

После того, как выбранное для контроля место пластины (например, ее центральная точка) заняло положение над измерителем, линейный шаговый двигатель останавливают и выполняют контроль. Если необходимо только поворачивать пластину 1 для контроля точек, которые расположены по кругу, то роликами 18 и 19 ее перекатывают вперед и назад на одинаковые расстояния. При этом,

поскольку ролики 18 и 19 катятся каждый вдоль своей направляющей 2, то они все время вращают пластину 1 в одном и том же направлении.

Это позволяет поворачивать пластину

несколькими последовательными ее перемещениями вперед и назад, тем самым уменьшая интервал линейного хода.

Если, например, диаметр пластины равен 76 мм и шаг двигателя 5 мм, то при

одном шаге она поворачивается на 7,5°. Перемещения пластины, необходимые для совмещения ее с измерителем в контрольных точках фиг.7, представлены в таблице

Подача пластин 1 к измерителю 9 осуществляется следующим образом.

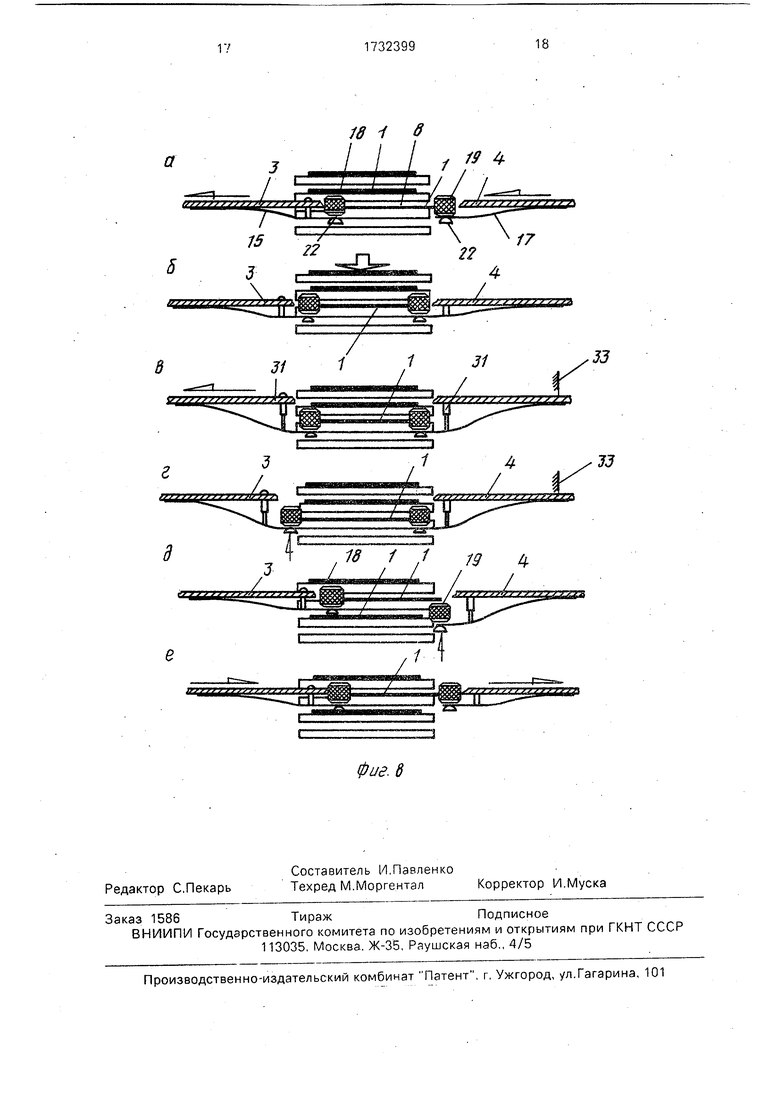

В исходном положении толкатели 3 и 4 занимают положение по обе стороны от кассеты 5 подачи пластин, и после включения линейного шагового двигателя 23 связанный сего плунжером 24 ролик 18 перемещает пластину 1 в зону контроля. После завершения цикла контроля автомат в зависимости от результатов контроля сбрасывает пластину 1 в контейнер 11 брака или

перемещает ее в одну из кассет (позиция а на фиг.8).

После того, как достигнуто симметричное расположение роликов 18 и 19 относительно выбранной кассеты, линейный шаговый двигатель 23 останавливается и путем поворота стопора 15 с помощью электромагнита 13 (фиг.З) толкатель 4 блокируется. В достигнутом положении (позиция б на фиг.8) толкатель 3 выходит из-под полки кассеты и последняя опирается только на боковые выступы 22 упругих пластин 16 и 17 толкателей. При этом под действием веса кассеты упругие пластины изгибаются и кассета опускается ровно на один шаг (расстояние между полками), ибо дальнейшему прогибу упругих пластин препятствуют ограничители 31 (позиция в на фиг.8). Если выбранная кассета является наружной или по данную сторону от измерителя 9 имеется только одна кассета (например, левая сторона устройства на фиг.1), то показанную на фиг.З позицию б толкатели занимают лишь при смене пластин из заданной кассеты. Во всех остальных случаях толкатель 3 находится в пазах кассеты и страхует ее от перемещения вниз. Поэтому управляемая блокировка кассеты не требуется. Кроме того, показанное в позиции б положение толкателя 4 является крайним левым (перемещение толкателя 4 левее этого положения никогда не требуется), поэтому мож- но использовать ограничитель 33 дальнейшего хода двигателя.

Следующей операцией является включение линейного шагового двигателя с перемещением его плунжера 24 влево. При этом, поскольку толкатель 4 блокирован, то перемещение плунжера 24 и связанного с ним толкателя 3 обеспечивается только за счет деформации упругою элемента 25, связывающего плунжер 24 с толкателем 4 (фиг.2 и 6), или упругой деформации элементов 30 (фиг.5). После того, как боковые выступы 22 упругих пластин толкателя 3 вышли из пазов под толкателями, линейный шаговый двигатель останавливается и упругие пластины 16 и 17 толкателя 3 получают возможность занять положение напротив пластины 1 (позиция г на фиг.8). Кассета в это время поддерживается только боковыми выступами 22 упругих пластин толкателя 4.

На этом установка пластины 1 в кассету завершена, и далее следует переместить в зону контроля следующую пластину. Если она расположена в той же кассете, то при включении линейного шагового двигателя плунжер 24 посредством толкателя 3 и ролика 18 будет перекатывать пластину 1 в зону контроля. При этом, как только боковые выступы 22 упругих пластин 17 толкателя 4 выходят из пазов кассеты, они получают возможность переместиться вверх и ролик 19 занимает место напротив следующей пластины 1 (позиции д, е на фиг.8). Кассета

в это время уже поддерживается зашедшим в пазы толкателем 3.

Если кассеты приема и подачи расположены каждая по свою сторону измерителя,

то выполняется вся описанная последовательность движений с той разницей, что после позиции д толкатели перемещаются вправо вхолостую (пластины в кассете нет). Пройдя зону контроля, толкатели занимают

0 симметричное относительно кассеты подачи пластин положение (позиция б на фиг.8, но без пластины). Далее, последовательно выполнив позиции в-е, толкатели аналогичным образом перемещают пластину в зону

5 контроля.

Кассета подачи может оказаться наружной. В таком случае при прохождении толкателей внутренней кассеты (в позиции б) выключаются электромагниты 12 и 13 и его

0 пружина поворотом стопоров 14 и 15 страхует кассету от перемещения вниз и освобождает путь для захода толкателя в кассету с ее внутренней стороны. Далее следуют операции в-е.

5Кассеты приема и подачи могут быть

расположены рядом. Если кассета подачи оказывается между кассетой приема и измерителем, то при ее прохождении толкателями в положении б включением

0 электромагнита 12 кассета освобождается и толкатель блокируется от повторного захода в кассету с внутренней стороны. Далее повторятся операции в-д (без пластины 1). В случае, когда кассета подачи оказывается

5 за кассетой приема с наружной стороны, линейный шаговый двигатель выключается по достижении положения д и после того, как упругие пластины 17 толкателя 4 поднялись, включается в противоположном

0 направлении. Одновременно электромагнитом 12 блокируется перемещение кассеты приема и освобождается путь для захода толкателя 4 в кассету приема с ее внутренней стороны. В положении б относительно

5 кассеты линейный шаговый двигатель останавливается и далее следуют операции в-е. Для удаления бракованной пластины ее перемещают в положение против электромагнитного сбрасывателя 10, при включении

0 которого пластина сбрасывается в контейнер 11 (фиг.1).

Таким образом, изобретение обеспечивает упрощение конструкции за счет использования одного привода.

5 Формула изобретения

горизонтального перемещения пластин, привод подачи пластин, имеющие полки и пазы кассеты подачи и приема пластин, контейнер для брака, механизм раскладки пластин по кассетам и сбрасыватель пластин в контейнер для брака, отличающийся тем, что, с целью упрощения конструкции, ограничитель выполнен в виде двух горизонтальных параллельных направляющих, привод подачи пластин выполнен в виде линейного шагового двигателя, плунжер которого установлен с возможностью перемещения параллельно направляющим, кассеты подачи и приема пластин выполнены с возможностью вертикального переме- щения, а механизм раскладки пластин по кассетам содержит расположенные на разных расстояниях от измерителя два привод- ных и два дополнительных ролика, имеющих вертикальную ось вращения и ка- сающихся разных направляющих, два плоских толкателя, установленных с возможностью перемещения по направляющим, упругие элементы, связывающие толкатели с плунжером, две упругие пло- ские горизонтальные пластины, закрепленные средней частью на толкателях с возможностью поворота в горизонтальной плоскости под действием пружин, установленных на первых концах пластин со сторо- ны толкателей, две дополнительные упругие

плоские горизонтальные пластины, закрепленные одним концом на толкателях, выступы указанных пластин и дополнительных пластин, установленные в направляющих с возможностью перемещения, причем поддерживающие опоры выполнены в виде реборд в нижней части дополнительных роликов, оси роликов закреплены на вторых концах горизонтальных пластин, оси дополнительных роликов закреплены на вторых концах дополнительных горизонтальных пластин, расстояние между полками по горизонтали равно расстоянию между направляющими, толкатели имеют связанные с упругими и дополнительными упругими пластинами ограничители прогиба, высота которых равна расстоянию между полками кассет по вертикали.

11

1732399

Фиъ.З

13

Фиг 4

т

хь

CD

СП

го см г г-

V

«ч

$

t.

.

55

$

f

ел

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 4302721,кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ крашения тканей | 1922 |

|

SU62A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-05-07—Публикация

1989-07-31—Подача