Изобретение относится к. конусным инерционным дробилкам для мелкого дробления и может быть использовано в горно- металлургической, строительной и абразивной промышленности.

Целью изобретения является повышение работоспособности дробилки.

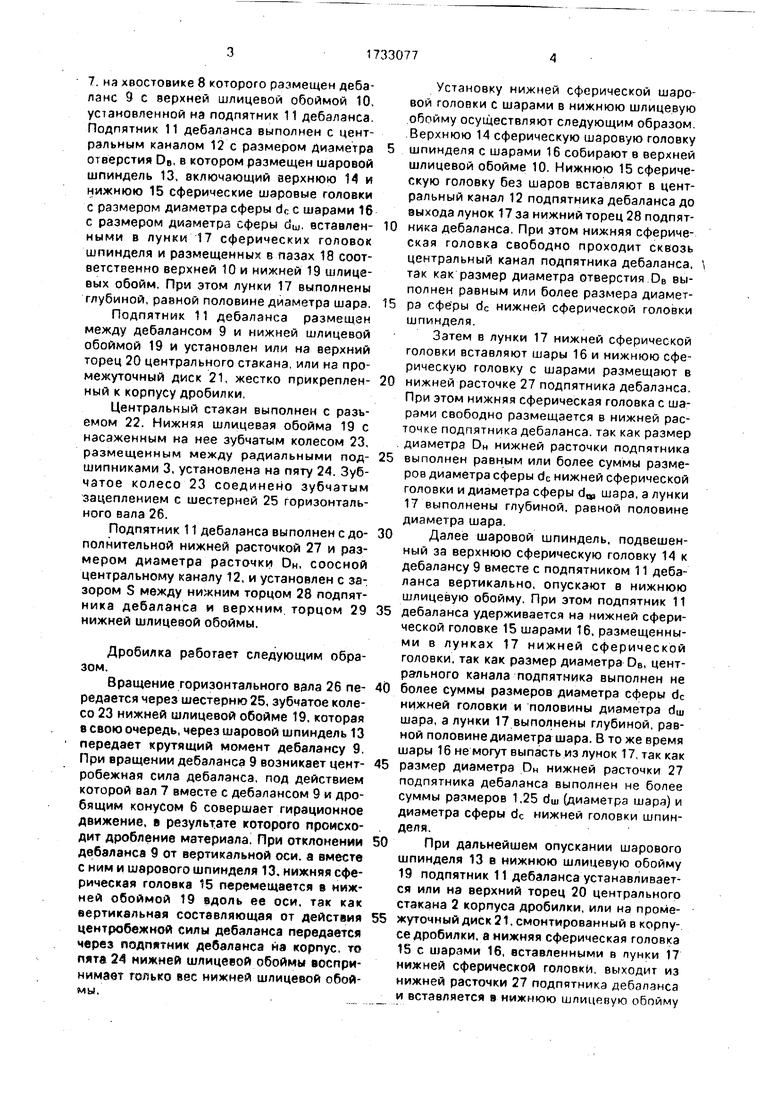

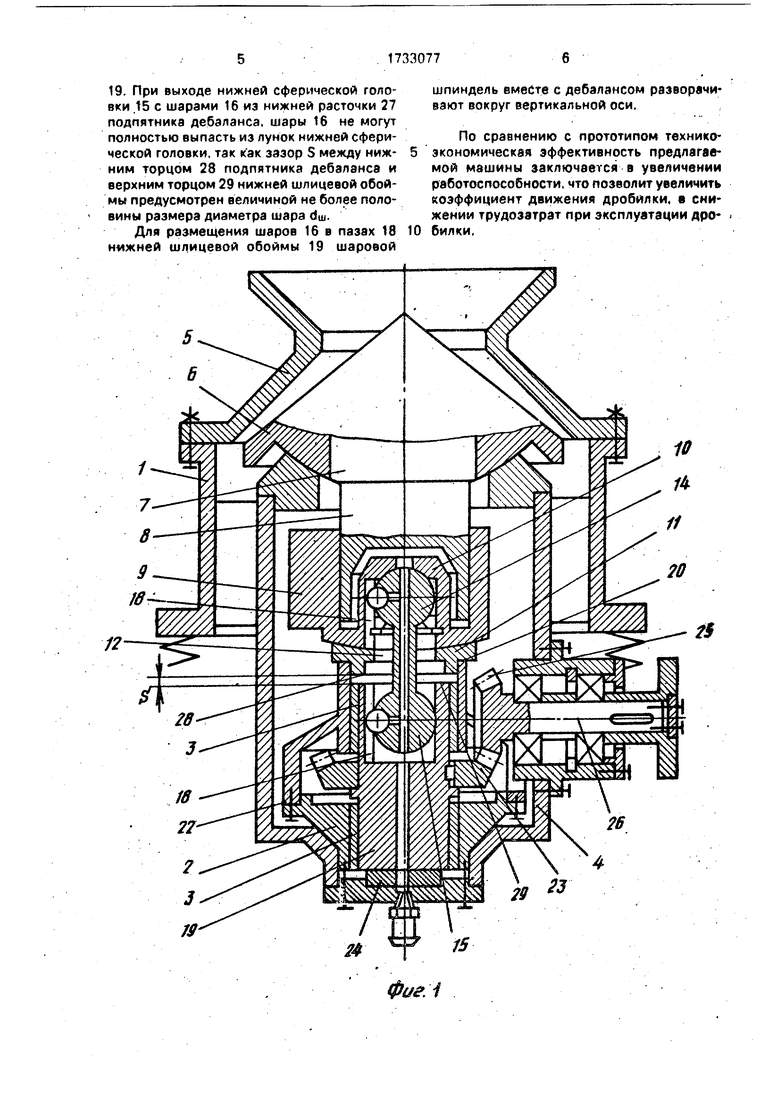

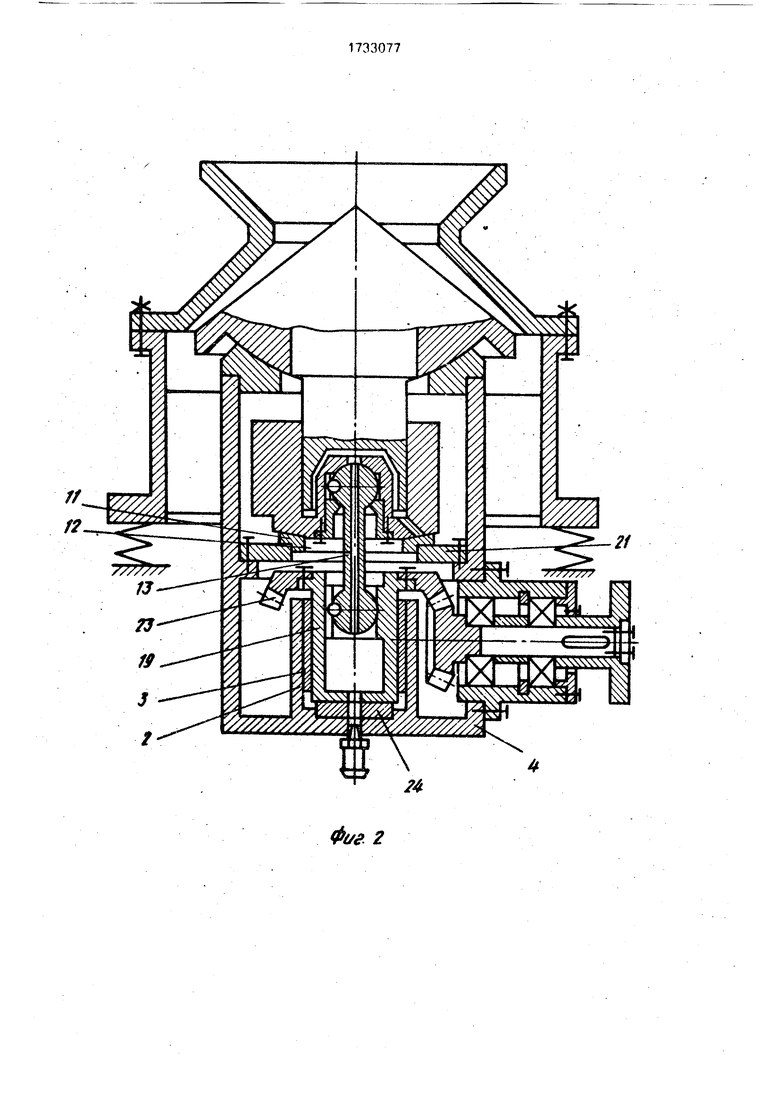

На фиг. 1 изображена дро Зилка с разъемным центральным стаканом и сферическим подпятником дебаланса. установленным на верхнем торце центрального стакана; на фиг. 2 - инерционная пробилка со сферическим подпятником дебаланса, установленным на промежуточный диск, прикрепленный к корпусу дробилки; на фиг. 3 - дебаланс в сборе с приводным шаровым шпинделем и сферическим подпятником дебаланса при установке сферической головки с шарами в нижнюю обойму шпинделя.

Дробилка состоит из корпуса 1, включающего центральный стакан 2 с радиальными подшипниками 3, жестко соединенными с промежуточным стаканом 4, наружного дробящего конус 5. внутреннего дробящего конуса 6 с запрессованным в него валом

VI со ы о

XI

7. на хвостовике 8 которого размещен деба- ланс 9 с верхней шлицевой обоймой 10. установленной на подпятник 11 дебаланса. Подпятник 11 дебаланса выполнен с центральным каналом 12 с размером диаметра отверстия DB, в котором размещен шаровой шпиндель 13, включающий верхнюю 14 и нижнюю 15 сферические шаровые головки с размером диаметра сферы dc с шарами 16 с размером диаметра сферы о ш. вставленными в лунки 17 сферических головок шпинделя и размещенных в пазах 18 соответственно верхней 10 и нижней 19 шлице- вых обойм. При этом лунки 17 выполнены глубиной, равной половине диаметра шара.

Подпятник 11 дебаланса размещен между дебалансом 9 и нижней шлицевой обоймой 19 и установлен или на верхний торец 20 центрального стакана, или на промежуточный диск 21, жестко прикрепленный к корпусу дробилки,

Центральный стакан выполнен с разъемом 22. Нижняя шлицевая обойма 19 с насаженным на нее зубчатым колесом 23, размещенным между радиальными подшипниками 3, установлена на пяту 24. Зубчатое колесо 23 соединено зубчатым зацеплением с шестерней 25 горизонтального вала 26.

Подпятник 11 дебаланса выполнен с дополнительной нижней расточкой 27 и размером диаметра расточки Он, соосной центральному каналу 12, и установлен с зазором S между нижним торцом 28 подпятника дебаланса и верхним торцом 29 нижней шлицевой обоймы.

Дробилка работает следующим образом.

Вращение горизонтального вала 26 передается через шестерню 25, зубчатое колесо 23 нижней шлицевой обойме 19, которая в свою очередь, через шаровой шпиндель 13 передает крутящий момент дебалансу 9. При вращении дебаланса 9 возникает центробежная сила дебаланса, под действием которой вал 7 вместе с дебалансом 9 и дробящим конусом 6 совершает гирационное движение, в результате которого происходит дробление материала. При отклонении дебаланса 9 от вертикальной оси. а вместе с ним и шарового шпинделя 13. нижняя сферическая головка 15 перемещается в нижней обоймой 19 вдоль ее оси, так как вертикальная составляющая от действия центробежной силы дебаланса передается через подпятник дебаланса на корпус, то пята 24 нижней шлицевой обоймы воспринимает только вес нижней шлицевой обоймы.

Установку нижней сферической шаровой головки с шарами в нижнюю шлицевую обойму осуществляют следующим образом. Верхнюю 14 сферическую шаровую головку

шпинделя с шарами 16 собирают в верхней шлицевой обойме 10. Нижнюю 15 сферическую головку без шаров вставляют в центральный канал 12 подпятника дебаланса до выхода лунок 17 за нижний торец 28 подпят0 ника дебаланса. При этом нижняя сферическая головка свободно проходит сквозь центральный канал подпятника дебаланса, так как размер диаметра отверстия DB выполнен равным или более размера диамет5 ра сферы dc нижней сферической головки шпинделя.

Затем в лунки 17 нижней сферической головки вставляют шары 16 и нижнюю сферическую головку с шарами размещают в

0 нижней расточке 27 подпятника дебалзнса. При этом нижняя сферическая головка с ша- рэми свободно размещается в нижней расточке подпятника дебаланса. так как размер диаметра Он нижней расточки подпятника

5 выполнен равным или более суммы размеров диаметра сферы dc нижней сферической головки и диаметра сферы dw шара, а лунки 17 выполнены глубиной, равной половине диаметра шара.

0 Далее шаровой шпиндель, подвешенный за верхнюю сферическую головку 14 к дебалансу 9 вместе с подпятником 11 дебаланса вертикально, опускают в нижнюю шлицевую обойму. При этом подпятник 11

5 дебаланса удерживается на нижней сферической головке 15 шарами 16, размещенными в лунках 17 нижней сферической головки, так как размер диаметра Ов, центрального канала подпятника выполнен не

0 более суммы размеров диаметра сферы dc нижней головки и половины диаметра 6Ш шара, а лунки 17 выполнены глубиной, равной половине диаметра шара. В то же время шары 16 не могут выпасть из лунок 17, так как

5 размер диаметра DH нижней расточки 27 подпятника дебаланса выполнен не более суммы размеров 1.25 йш (диаметра шара) и диаметра сферы dc нижней головки шпинделя.

0 При дальнейшем опускании шарового шпинделя 13 в нижнюю шлицевую обойму 19 подпятник 11 дебаланса устанавливается или на верхний торец 20 центрального стакана 2 корпуса дробилки, или на проме5 жуточный диск2Ремонтированный в корпусе дробилки, а нижняя сферическая головка 15 с шарами 16, вставленными в пунки 17 нижней сферической головки, выходит из нижней расточки 27 подпятника дебалзнса и вставляется и нижнюю шлицевую обойму

19. При выходе нижней сферической головки .15 с шарами 16 из нижней расточки 27 подпятника дебаланса. шары 16 не могут полностью выпасть из лунок нижней сферической головки, так как зазор S между нижним торцом 28 подпятника дебаланса и верхним торцом 29 нижней шлицевой обоймы предусмотрен величиной не более половины размера диаметра шара 4ш.

Для размещения шаров 16 в пазах 18 нижней шлицевой обоймы 19 шаровой

шпиндель вместе с дебалансом разворачивают вокруг вертикальной оси.

По сравнению с прототипом технике- экономическая эффективность предлагаемой машины заключается в увеличении работоспособности, что позволит увеличить коэффициент движения дробилки, в снижении трудозатрат при эксплуатации дро- билки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Конусная инерционная дробилка | 1984 |

|

SU1212564A1 |

| Конусная инерционная дробилка | 1982 |

|

SU1209277A1 |

| Конусная инерционная дробилка | 1982 |

|

SU1126319A1 |

| Конусная инерционная дробилка | 1979 |

|

SU814446A1 |

| Конусная инерционная дробилка | 1981 |

|

SU1001996A1 |

| Конусная инерционная дробилка | 1982 |

|

SU1118408A1 |

| Конусная инерционная дробилка | 1981 |

|

SU1001997A1 |

| Конусная инерционная дробилка | 1979 |

|

SU1039554A1 |

| Конусная инерционная дробилка | 1979 |

|

SU1039555A1 |

| КОНУСНАЯ ИНЕРЦИОННАЯ ДРОБИЛКА | 1990 |

|

SU1716651A1 |

4

23

15

Фиг, 1

Фе/г 2

21

ХР

фиг.З

| Конусная инерционная дробилка | 1975 |

|

SU632388A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 0 |

|

SU209277A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

Авторы

Даты

1992-05-15—Публикация

1984-10-10—Подача