привод и передающий механизм с упором, состоящим из основания и толкателя, последний выполнен в виде двуплечего рычага, установленного на оси с возможностью поворота в плоскости, перпендикулярной этой оси, при этом одно плечо рычага подпружинено относительно основания, а другое плечо снабжено уступом, по обе стороны от которого выполнены профилированные поверхности.

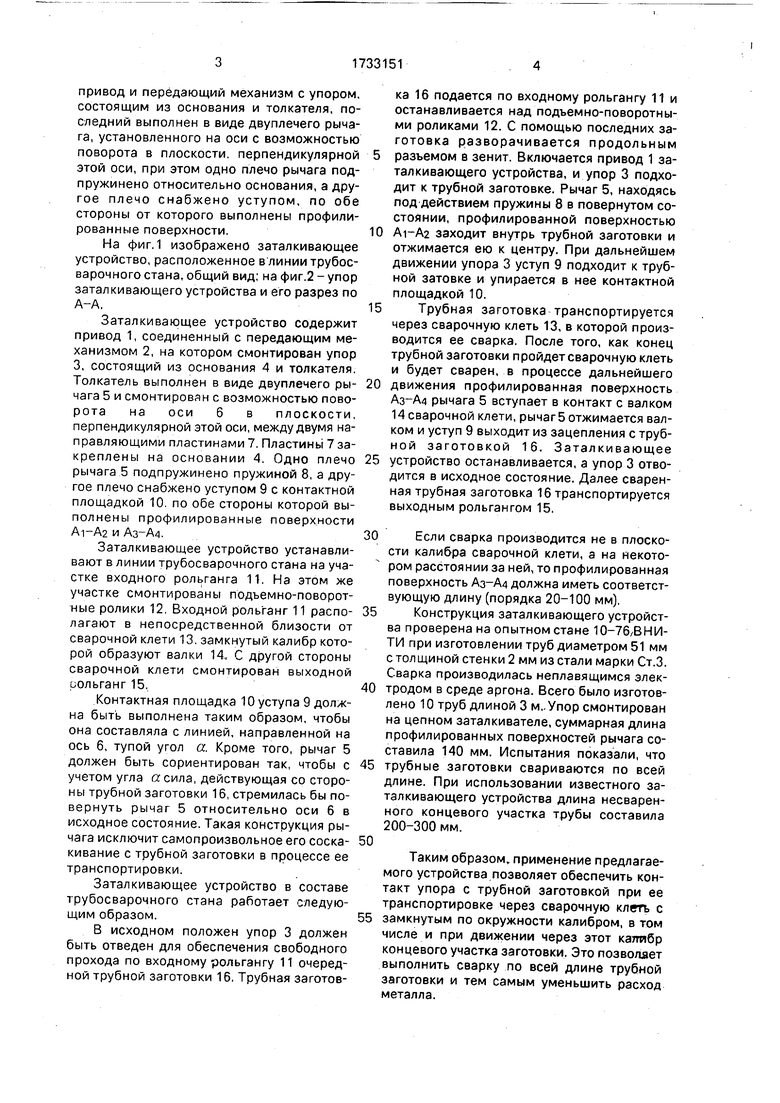

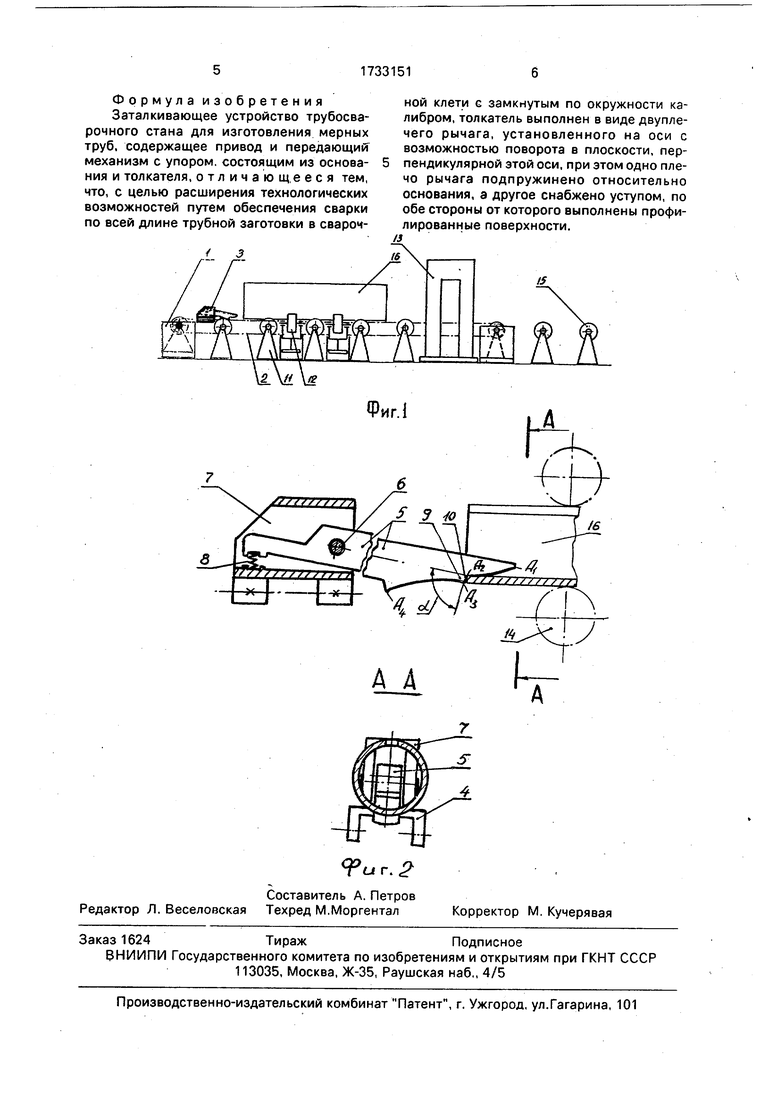

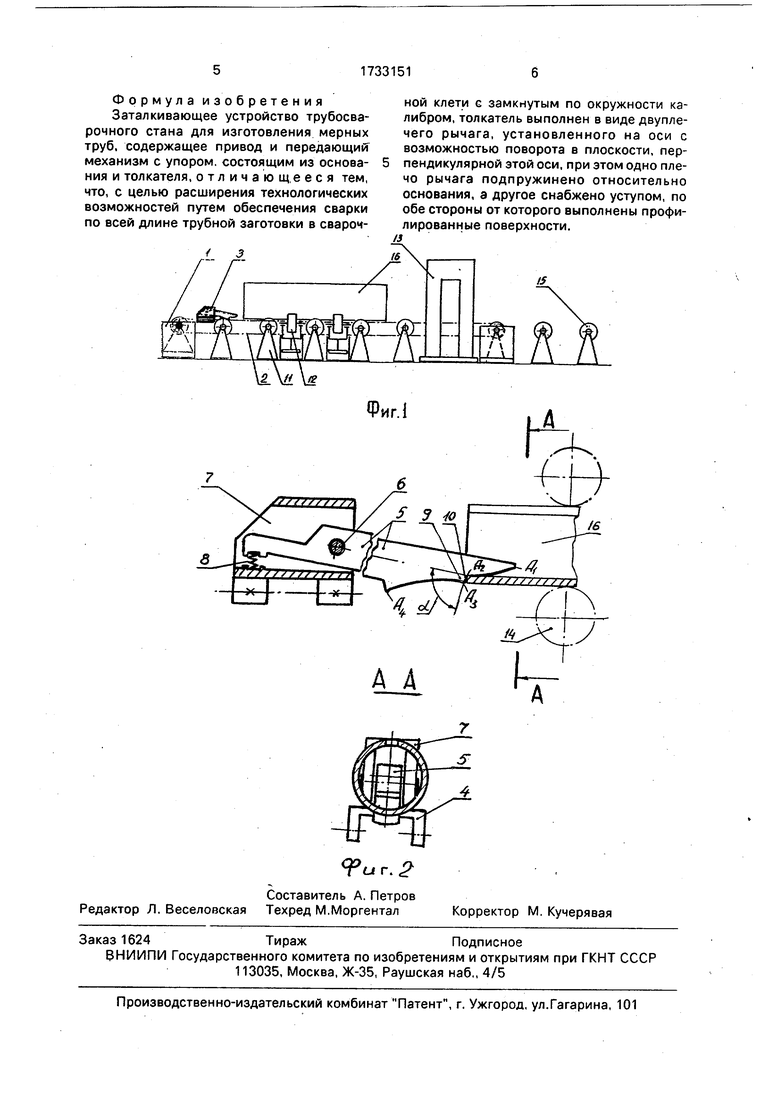

На фиг. 1 изображено заталкивающее устройство, расположенное в линии трубосварочного стана, общий вид; на фиг.2 - упор заталкивающего устройства и его разрез по А-А.

Заталкивающее устройство содержит привод 1, соединенный с передающим механизмом 2, на котором смонтирован упор 3, состоящий из основания 4 и толкателя. Толкатель выполнен в виде двуплечего рычага 5 и смонтирован с возможностью поворота на оси 6 в плоскости, перпендикулярной этой оси, между двумя направляющими пластинами 7. Пластины 7 закреплены на основании 4. Одно плечо рычага 5 подпружинено пружиной 8, а другое плечо снабжено уступом 9 с контактной площадкой 10. по обе стороны которой выполнены профилированные поверхности А1-А2 и Аз-A/I.

Заталкивающее устройство устанавливают в линии трубосварочного стана на участке входного рольганга 11. На этом же участке смонтированы подъемно-поворотные ролики 12. Входной рольганг 11 располагают в непосредственной близости от сварочной клети 13. замкнутый калибр которой образуют валки 14, С другой стороны сварочной клети смонтирован выходной иольганг 15.

Контактная площадка 10 уступа 9 должна быть выполнена таким образом, чтобы она составляла с линией, направленной на ось 6, тупой угол а. Кроме того, рычаг 5 должен быть сориентирован так, чтобы с учетом угла «сила, действующая со стороны трубной заготовки 16, стремилась бы повернуть рычаг 5 относительно оси 6 в исходное состояние. Такая конструкция рычага исключит самопроизвольное его соскакивание с трубной заготовки в процессе ее транспортировки.

Заталкивающее устройство в составе трубосварочного стана работает следующим образом.

В исходном положен упор 3 должен быть отведен для обеспечения свободного прохода по входному рольгангу 11 очередной трубной заготовки 16. Трубная заготовка 16 подается по входному рольгангу 11 и останавливается над подъемно-поворотными роликами 12. С помощью последних заготовка разворачивается продольным

разъемом в зенит. Включается привод 1 заталкивающего устройства, и упор 3 подходит к трубной заготовке. Рычаг 5, находясь под действием пружины 8 в повернутом состоянии, профилированной поверхностью

заходит внутрь трубной заготовки и отжимается ею к центру. При дальнейшем движении упора 3 уступ 9 подходит к трубной затовке и упирается в нее контактной площадкой 10.

Трубная заготовка транспортируется через сварочную клеть 13, в которой производится ее сварка. После того, как конец трубной заготовки пройдет сварочную клеть и будет сварен, в процессе дальнейшего

движения профилированная поверхность рычага 5 вступает в контакт с валком 14 сварочной клети, рычаг 5 отжимается валком и уступ 9 выходит из зацепления с трубной заготовкой 16. Заталкивающее

устройство останавливается, а упор 3 отводится в исходное состояние. Далее сваренная трубная заготовка 16 транспортируется выходным рольгангом 15.

Если сварка производится не в плоскости калибра сварочной клети, а на некотором расстоянии за ней, то профилированная поверхность Аз-A/i должна иметь соответствующую длину (порядка 20-100 мм).

Конструкция заталкивающего устройства проверена на опытном стане 10-76/ВНИ- ТИ при изготовлении труб диаметром 51 мм с толщиной стенки 2 мм из стали марки Ст.З. Сварка производилась неплавящимся электродом в среде аргона. Всего было изготовлено 10 труб длиной 3 м,.Упор смонтирован на цепном заталкивателе, суммарная длина профилированных поверхностей рычага составила 140 мм. Испытания показали, что

трубные заготовки свариваются по всей длине. При использовании известного заталкивающего устройства длина несваренного концевого участка трубы составила 200-300 мм.

Таким образом, применение предлагаемого устройства позволяет обеспечить контакт упора с трубной заготовкой при ее транспортировке через сварочную клеть с

замкнутым по окружности калибром, в том числе и при движении через этот калибр концевого участка заготовки. Это позволяет выполнить сварку по всей длине трубной заготовки и тем самым уменьшить расход металла.

Формула изобретения Заталкивающее устройство трубосварочного стана для изготовления мерных труб, содержащее привод и передающий механизм с упором, состоящим из основания и толкателя, отличаю щ,ееся тем, что, с целью расширения технологических возможностей путем обеспечения сварки по всей длине трубной заготовки в сварочной клети с замкнутым по окружности калибром, толкатель выполнен в виде двуплечего рычага, установленного на оси с возможностью поворота в плоскости, перпендикулярной этой оси, при этом одно плечо рычага подпружинено относительно основания, а другое снабжено уступом, по обе стороны от которого выполнены профилированные поверхности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАН ДЛЯ ПРОИЗВОДСТВА СВАРНЫХ ДВУХШОВНЫХ ТРУБ | 2005 |

|

RU2296024C2 |

| СВАРОЧНАЯ КЛЕТЬ ТРУБОСВАРОЧНОГО СТАНА | 1992 |

|

RU2010641C1 |

| СТАН ДЛЯ СБОРКИ И СВАРКИ ПРЯМОШОВНЫХ ТРУБ ИЗ ДВУХ ПОЛУЦИЛИНДРОВ | 2005 |

|

RU2287389C1 |

| СТАН ДЛЯ СБОРКИ И СВАРКИ ПРЯМОШОВНЫХ ТРУБ | 2006 |

|

RU2344011C2 |

| Бухтосвертывающая машина | 1991 |

|

SU1797506A3 |

| СТАН ДЛЯ СБОРКИ И СВАРКИ ПРЯМОШОВНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА КОНЕЧНОЙ ДЛИНЫ | 2002 |

|

RU2215605C2 |

| ТРУБОСВАРОЧНЫЙ СТАН | 1992 |

|

RU2028846C1 |

| Способ изготовления прямошовных сварных труб и трубосварочный стан для его осуществления | 1988 |

|

SU1523210A1 |

| Трубосварочный агрегат | 1978 |

|

SU667269A1 |

| ШОВОНАПРАВЛЯЮЩЕЕ УСТРОЙСТВО | 1969 |

|

SU250100A1 |

Р и -. 2

Редактор Л. Веселовская

Составитель А. Петров Техред М.Моргентал

ч .«КА

Корректор М. Кучерявая

Авторы

Даты

1992-05-15—Публикация

1990-05-29—Подача