Изобретение относится к производству сварных труб, а точнее к установкам для сварки кольцевых швов труб большого диаметра, и может быть использовано на предприятиях, изготавливающих электросварные трубы, а также при строительстве магистральных трубопроводов.

Целью изобретения является повышение качества сборки за счет обеспечения предварительного центрирования труб.

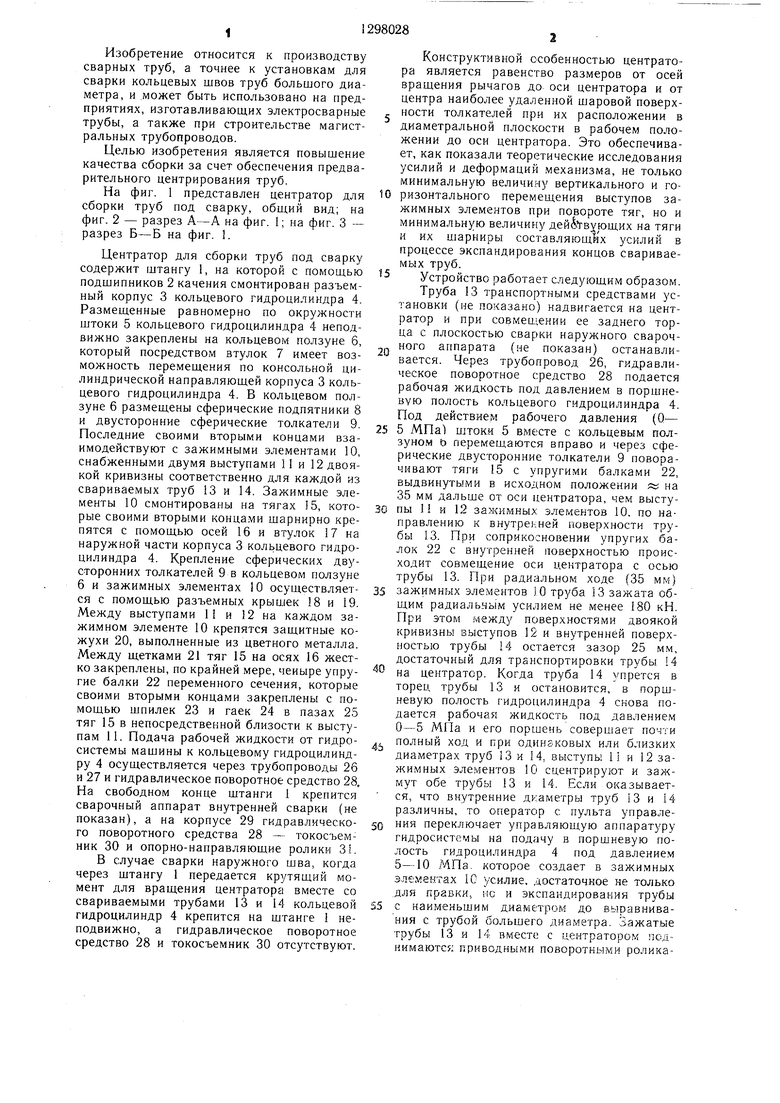

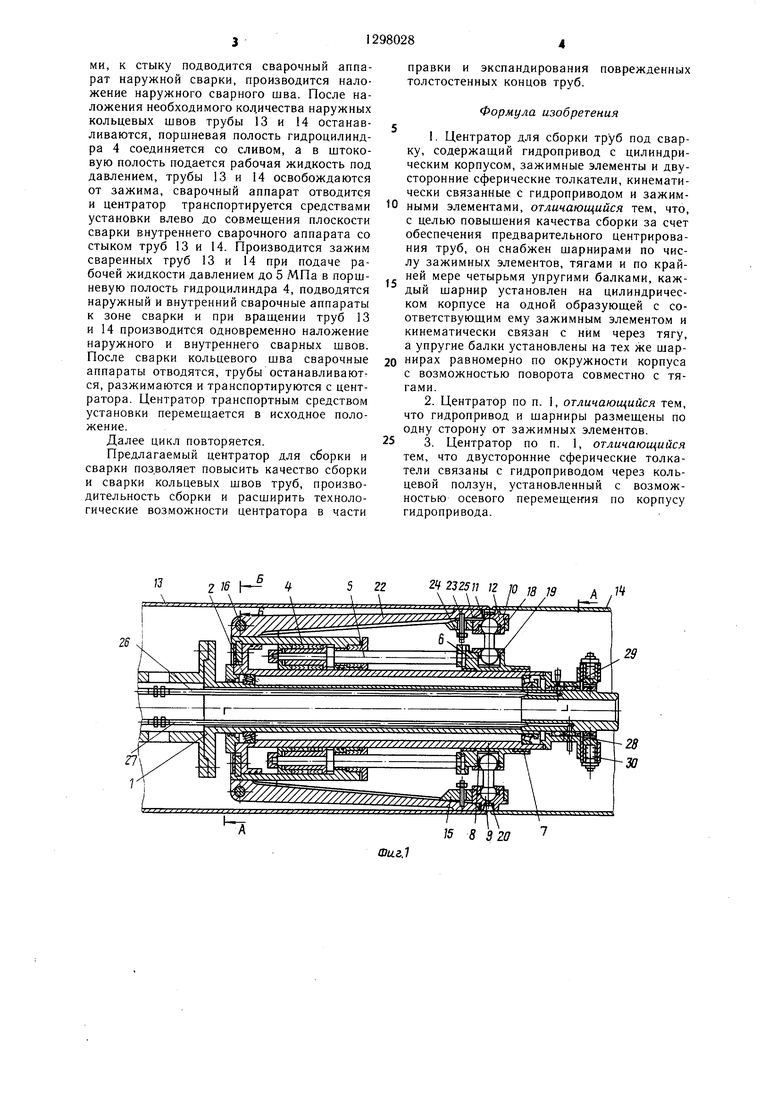

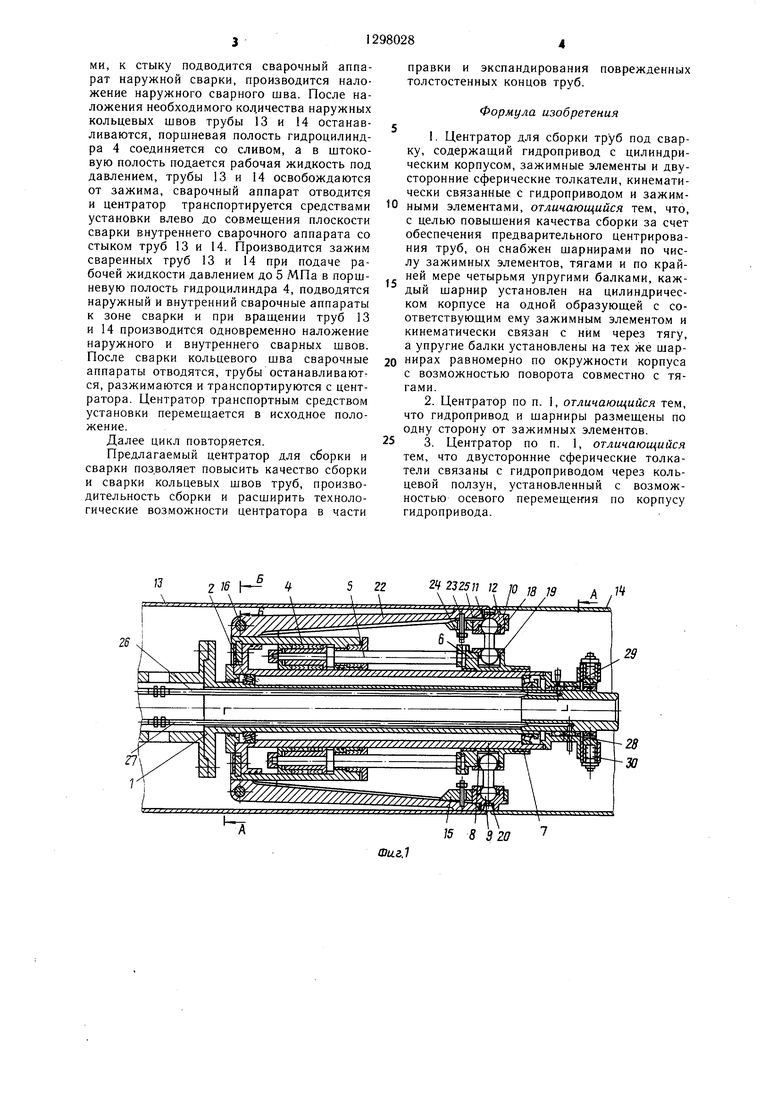

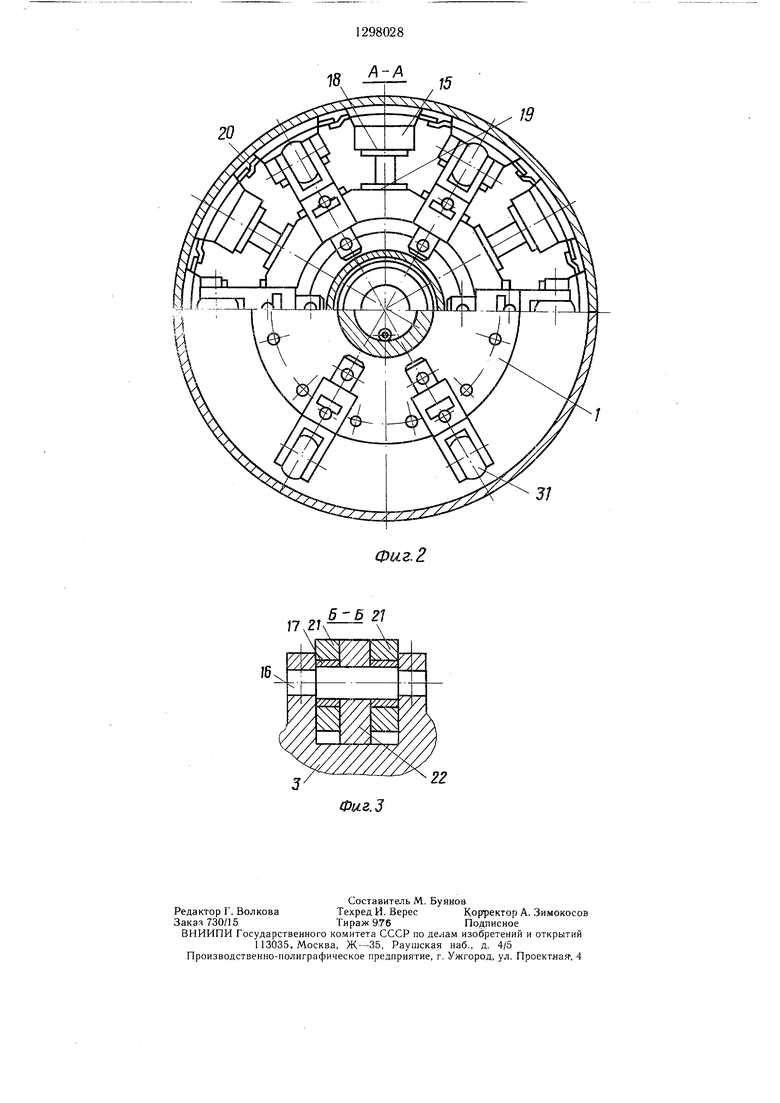

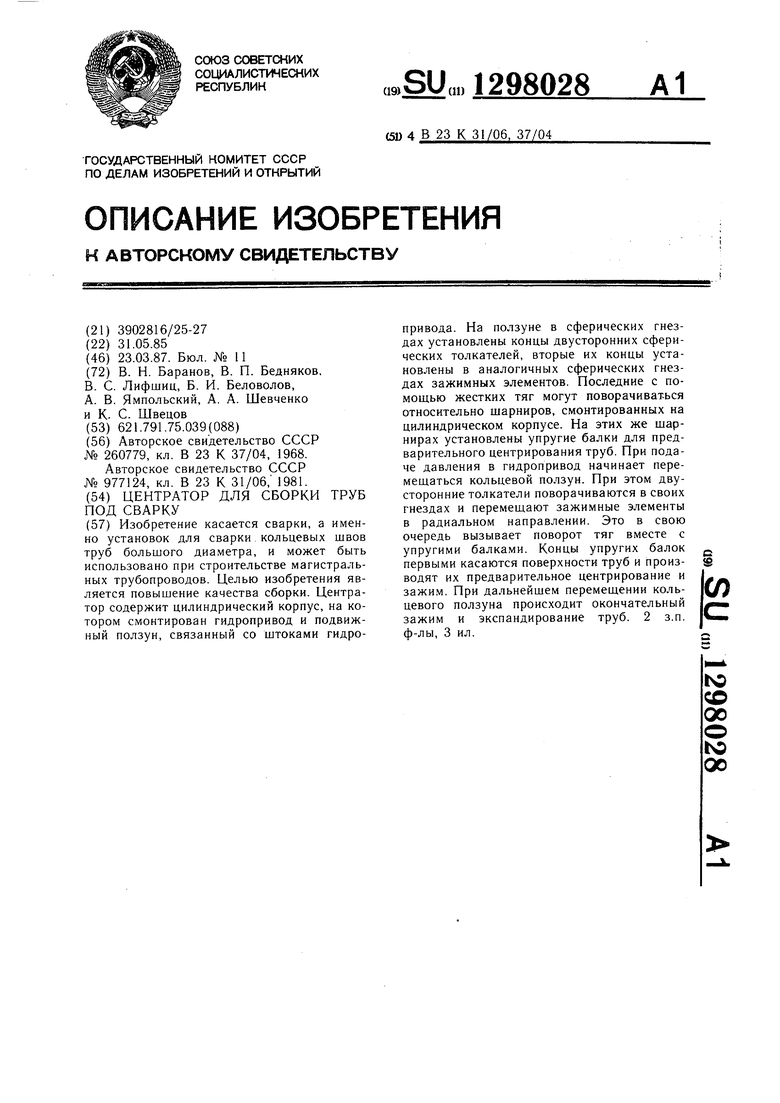

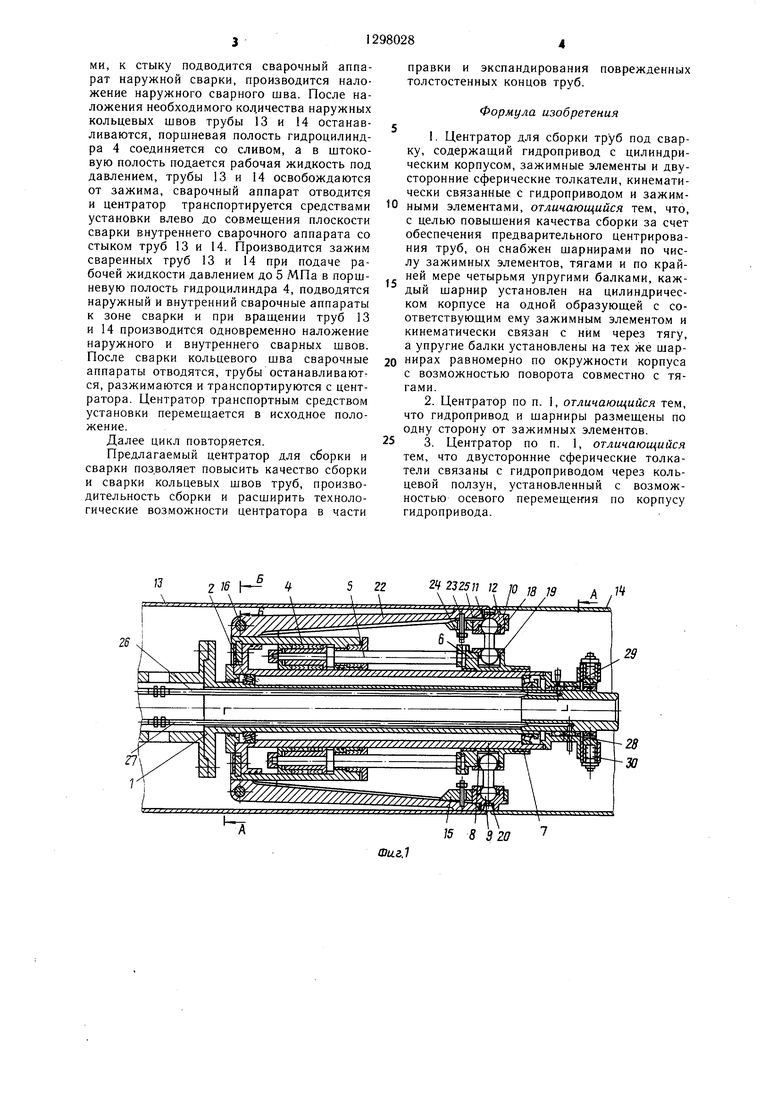

На фиг. 1 представлен центратор для сборки труб под сварку, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 -- разрез Б-Б на фиг. 1.

Центратор для сборки труб под сварку содержит штангу 1, на которой с помощью подшипников 2 качения смонтирован разъемный корпус 3 кольцевого гидроцилиндра 4. Размещенные равномерно по окружности штоки 5 кольцевого гидроцилиндра 4 неподвижно закреплены на кольцевом ползуне 6, который посредством втулок 7 имеет возможность перемещения по консольной цилиндрической направляющей корпуса 3 кольцевого гидроцилиндра 4. В кольцевом ползуне 6 размещены сферические подпятники 8 и двусторонние сферические толкатели 9. Цоследние своими вторыми концами взаимодействуют с зажимными элементами 10, снабженными двумя выступами 11 и 12 двоякой кривизны соответственно для каждой из свариваемых труб 13 и 14. Зажимные элементы 10 смонтированы на тягах 15, которые своими вторыми конца.ми щарнирно крепятся с помощью осей 16 и втулок 17 на наружной части корпуса 3 кольцевого гидроцилиндра 4. Крепление сферических двусторонних толкателей 9 в кольцевом ползуне 6 и зажимных элементах 10 осуществляется с помощью разъемных крышек 18 и 19. Между выступами II и 12 на каждом зажимном элементе 10 крепятся защитные кожухи 20, выполненные из цветного металла. Между щетками 21 тяг 15 на осях 16 жестко закреплены, по крайней мере, чеиыре упругие балки 22 переменного сечения, которые своими вторыми концами закреплены с помощью шпилек 23 и гаек 24 в пазах 25 тяг 15 в непосредственной близости к выступам 11. Подача рабочей жидкости от гидросистемы машины к кольцевому гидроцилиндру 4 осуществляется через трубопроводы 26 и 27 и гидравлическое поворотное средство 28, На свободном конце штанги 1 крепится сварочный аппарат внутренней сварки (не показан), а на корпусе 29 гидравлического поворотного средства 28 - токосъемник 30 и опорно-направляющие ролики 31.

В случае сварки наружного шва, когда через штангу 1 передается крутящий момент для вращения центратора вместе со свариваемыми трубами 13 и 14 кольцевой гидроцилиндр 4 крепится на штанге 1 неподвижно, а гидравлическое поворотное средство 28 и токосъемник 30 отсутствуют.

Конструктивной особенностью центратора является равенство размеров от осей вращения рычагов до оси центратора и от центра наиболее удаленной шаровой поверх- ности толкателей при их расположении в диаметральной плоскости в рабочем положении до оси центратора. Это обеспечивает, как показали теоретические исследования усилий и деформаций механизма, не только минимальную величину вертикального и горизонтального перемещения выступов зажимных элементов при повороте тяг, но и минимальную величину дей вующих на тяги и их шарниры составляющий усилий в процессе экспандирования концов свариваемых труб.

5 Устройство работает следующим образом. Труба 13 транспортными средствами установки (не по азано) надвигается на центратор и при совмещении ее заднего торца с плоскостью сварки наружного свароч,- ного аппарата (не показан) останавливается. Через трубопровод 26, гидравлическое поворотное средство 28 подается рабочая жидкость под давлением в поршневую полость кольцевого гидроцилиндра 4. Под действием рабочего давления (Q-

5 5 МПа) штоки 5 вместе с кольцевым ползуном b перемещаются вправо и через сферические двусторонние толкатели 9 поворачивают тяги 15 с упругими балками 22, выдвинутыми в исходном положении « на 35 мм дальше от оси центратора, чем высту0 пы 11 и 12 зажимных элементов 10. по направлению к внутренней поверхности трубы 13. При соприкосновении упругих балок 22 с внутренней поверхностью происходит совмещение оси центратора с осью трубы 13. При радиальном ходе (35 мм)

зажимных элементов 10 труба 13 зажата общим радиальным усилием не менее 180 кН. При этом между поверхностями двоякой кривизны выступов 12 и внутренней поверхностью трубы 14 остается зазор 25 мм, достаточный для транспортировки трубы 4

на центратор. Когда труба 14 упрется в торец трубы 13 и остановится, в поршневую полость гидроцилиндра 4 снова подается рабочая жидкость под давлением О-5 МПа и его поршень совершает почти

, полный ход и при одинаковых или близких диаметрах труб 13 и 14, выступы 11 и 12 зажимных элементов 10 сцентрируют и зажмут обе трубы 13 и 14. Если оказывается, что внутренние диаметры труб 13 и 14 различны, то оператор с пульта управле0 НИН переключает управляющую аппаратуру гидросистемы на подачу в поршневую полость гидроцилиндра 4 под давлением 5-10 МПа. которое создает в зажимных элементах 10 усилие, достаточное не только .для правки, НС и экспандировакия трубы

5 с наименьшим диаметром до выравнивания с трубой большего диаметра. Зажатые трубы 13 и 14 вместе с центратором 1од- нимаются приводными поворотными роликами, к стыку подводится сварочный аппарат наружной сварки, производится наложение наружного сварного шва. После наложения необходимого количества наружных кольцевых швов трубы 13 и 14 останавливаются, поршневая полость гидроцилиндра 4 соединяется со сливом, а в штоко- вую полость подается рабочая жидкость под давлением, трубы 13 и 14 освобождаются от зажима, сварочный аппарат отводится и центратор транспортируется средствами установки влево до совмещения плоскости сварки внутреннего сварочного аппарата со стыком труб 13 и 14. Производится зажим сваренных труб 13 и 14 при подаче рабочей жидкости давлением до 5 МПа в поршневую полость гидроцилиндра 4, подводятся наружный и внутренний сварочные аппараты к зоне сварки и при вращении труб 13 и 14 производится одновременно наложение наружного и внутреннего сварных швов. После сварки кольцевого шва сварочные аппараты отводятся, трубы останавливаются, разжимаются и транспортируются с центратора. Центратор транспортным средством установки перемещается в исходное положение.

Далее цикл повторяется.

Предлагаемый центратор для сборки и сварки позволяет повысить качество сборки и сварки кольцевых швов труб, производительность сборки и расширить технологические возможности центратора в части

5

правки и экспандирования поврежденных толстостенных концов труб.

Формула изобретения

. Центратор для сборки труб под сварку, содержащий гидропривод с цилиндрическим корпусом, зажимные элементы и двусторонние сферические толкатели, кинематически связанные с гидроприводом и зажим0 ными элементами, отличающийся тем, что, с целью повышения качества сборки за счет обеспечения предварительного центрирования труб, он снабжен шарнирами по числу зажимных элементов, тягами и по крайней мере четырьмя упругими балками, каждый шарнир установлен на цилиндрическом корпусе на одной образующей с соответствующим ему зажимным элементом и кинематически связан с ним через тягу, а упругие балки установлены на тех же щар0 нирах равномерно по окружности корпуса с возможностью поворота совместно с тягами.

2.Центратор по п. 1, отличающийся тем, что гидропривод и шарниры размещены по одну сторону от зажимных элементов.

3.Центратор по п. 1, отличающийся тем, что двусторонние сферические толкатели связаны с гидроприводом через кольцевой ползун, установленный с возможностью осевого перемещения по корпусу гидропривода.

| название | год | авторы | номер документа |

|---|---|---|---|

| Внутреннее устройство для сборки под сварку кольцевых стыков обечаек | 1982 |

|

SU1079393A1 |

| Внутреннее устройство для сборки под сварку кольцевых стыков труб | 1987 |

|

SU1763130A1 |

| Машина для контактной стыковой сварки труб большого диаметра | 1981 |

|

SU977124A1 |

| Стенд для подачи,сборки и сварки труб | 1979 |

|

SU919843A1 |

| Установка для сборки и сварки тонких лент | 1988 |

|

SU1590302A1 |

| Внутреннее устройство для сборки под сварку кольцевых стыков обечаек | 1979 |

|

SU919837A1 |

| Полуавтоматическая установка для сборки и сварки цилиндрической обечайки с днищем | 1987 |

|

SU1454630A1 |

| Способ соединения пластмассовых рукавов и устройство для его осуществления | 1990 |

|

SU1782769A1 |

| Зажимное устройство машины для сварки трением | 1985 |

|

SU1303334A1 |

| Полуавтоматическая установка для сборки и сварки кольцевых швов | 1985 |

|

SU1323314A2 |

Изобретение касается сварки, а именно установок для сварки кольцевых швов труб большого диаметра, и может быть использовано при строительстве магистральных трубопроводов. Целью изобретения является повышение качества сборки. Центратор содержит цилиндрический корпус, на котором смонтирован гидропривод и подвижный ползун, связанный со штоками гидропривода. На ползуне в сферических гнездах установлены концы двусторонних сферических толкателей, вторые их концы установлены в аналогичных сферических гнездах зажимных элементов. Последние с помощью жестких тяг могут поворачиваться относительно шарниров, смонтированных на цилиндрическом корпусе. На этих же шарнирах установлены упругие балки для предварительного центрирования труб. При подаче давления в гидропривод начинает перемешаться кольцевой ползун. При этом двусторонние толкатели поворачиваются в своих гнездах и перемеш,ают зажимные элементы в радиальном направлении. Это в свою очередь вызывает поворот тяг вместе с упругими балками. Концы упругих балок первыми касаются поверхности труб и производят их предварительное центрирование и зажим. При дальнейшем перемешении кольцевого ползуна происходит окончательный зажим и экспандирование труб. 2 з.п. ф-лы, 3 ил. i (Л iNd СО 00 |С 00

;j

2 S

5 22

,,s /«

15 8 320

20

/1-Д

19

31

Фиг.2

,7,.i

Фи.г.3

| ВНУТРЕННИЙ ЦЕНТРАТОР ДЛЯ СБОРКИ ТРУБ ПОД СВАРКУ | 0 |

|

SU260779A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Машина для контактной стыковой сварки труб большого диаметра | 1981 |

|

SU977124A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-03-23—Публикация

1985-05-31—Подача