ся на втором переходе при калибровке ступицы и правке фланца полуфабриката. В третьем переходе обрезка облоя и прошивка отверстия в поковке производится на известных штампах совмещенного действия.

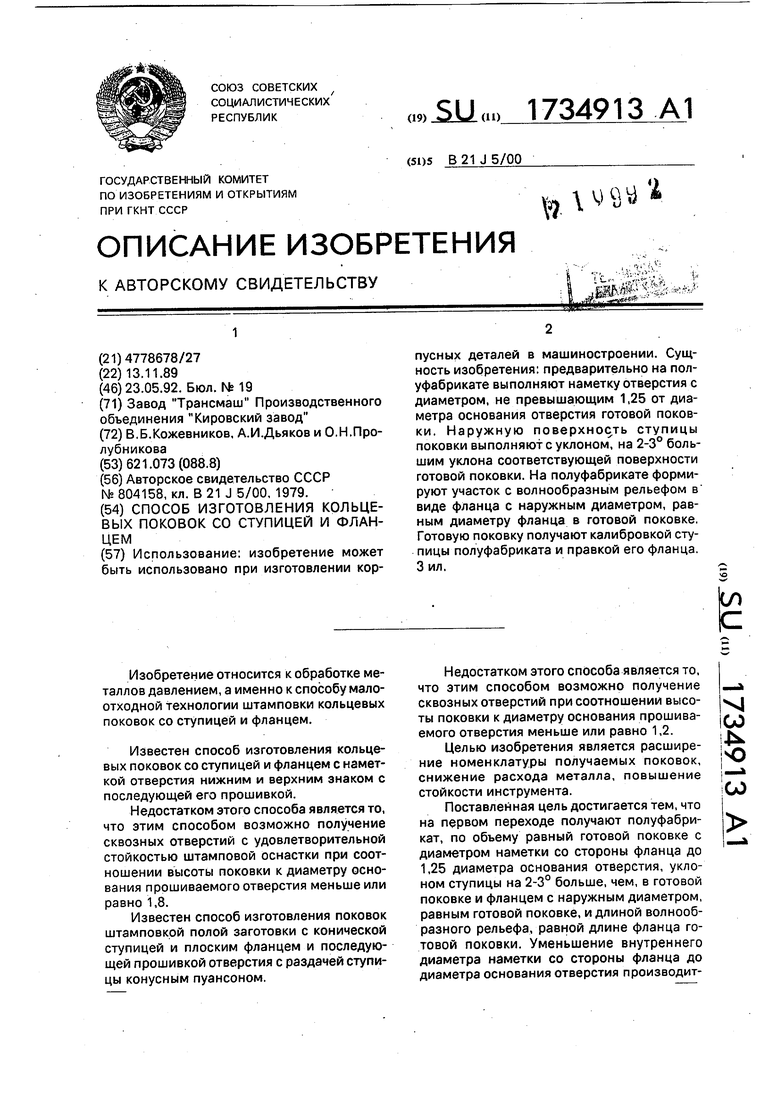

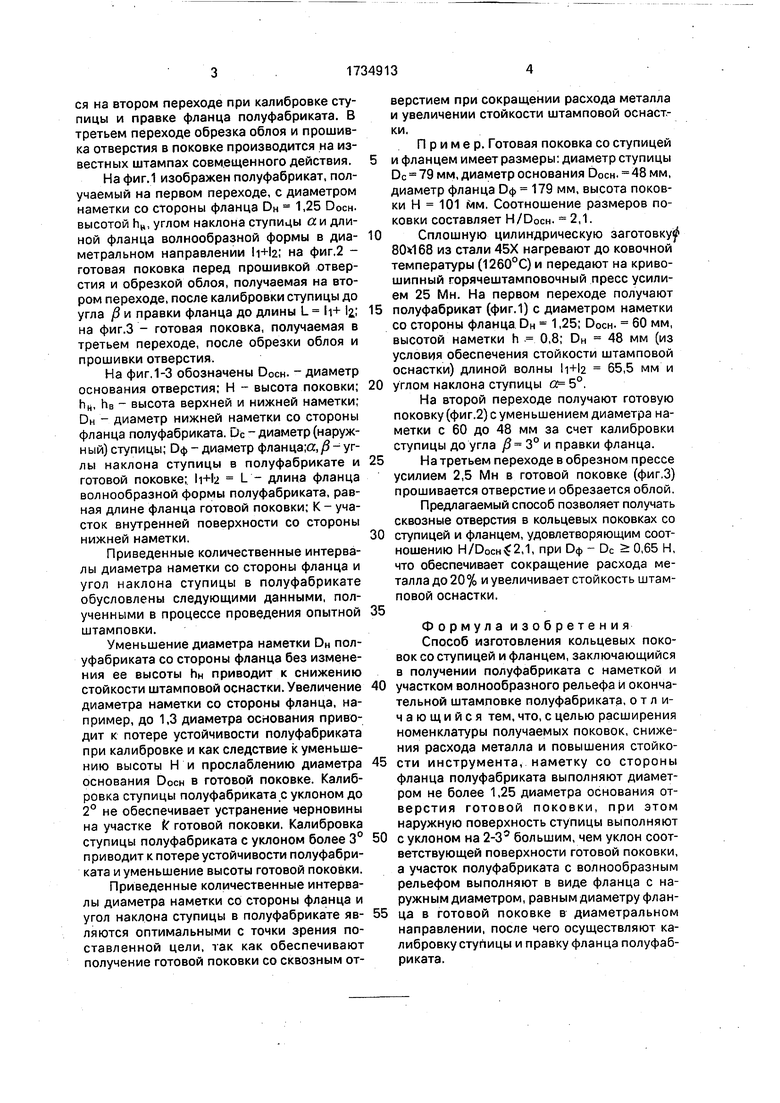

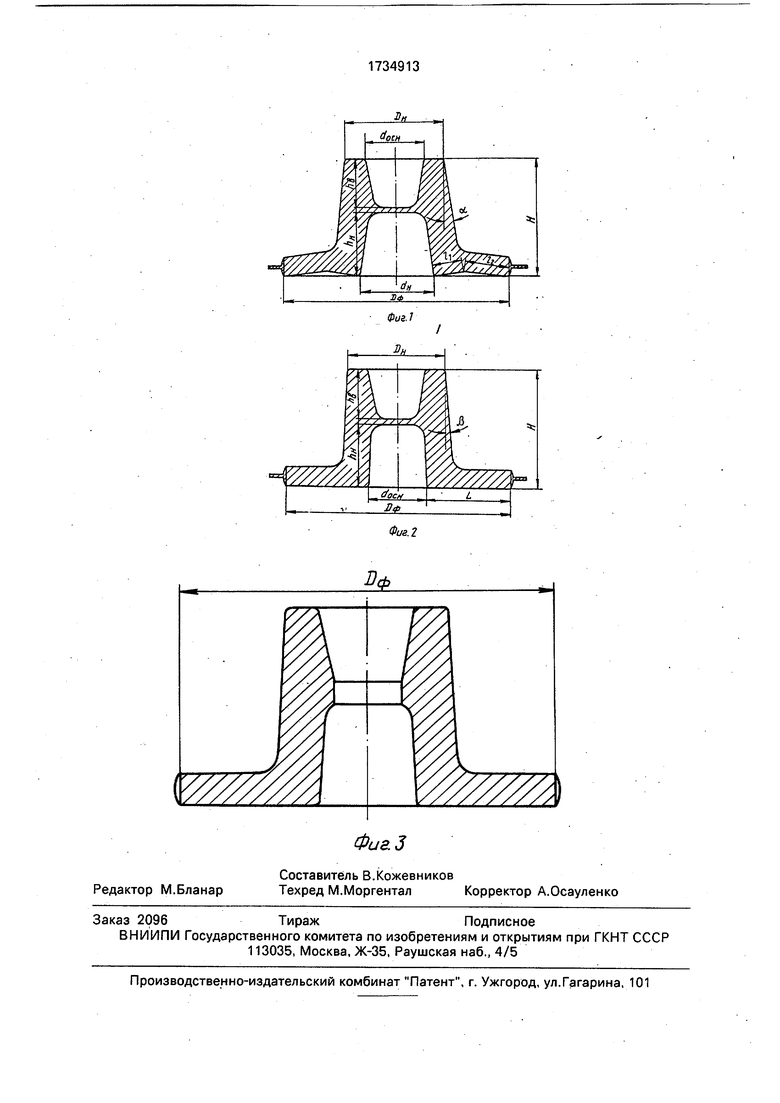

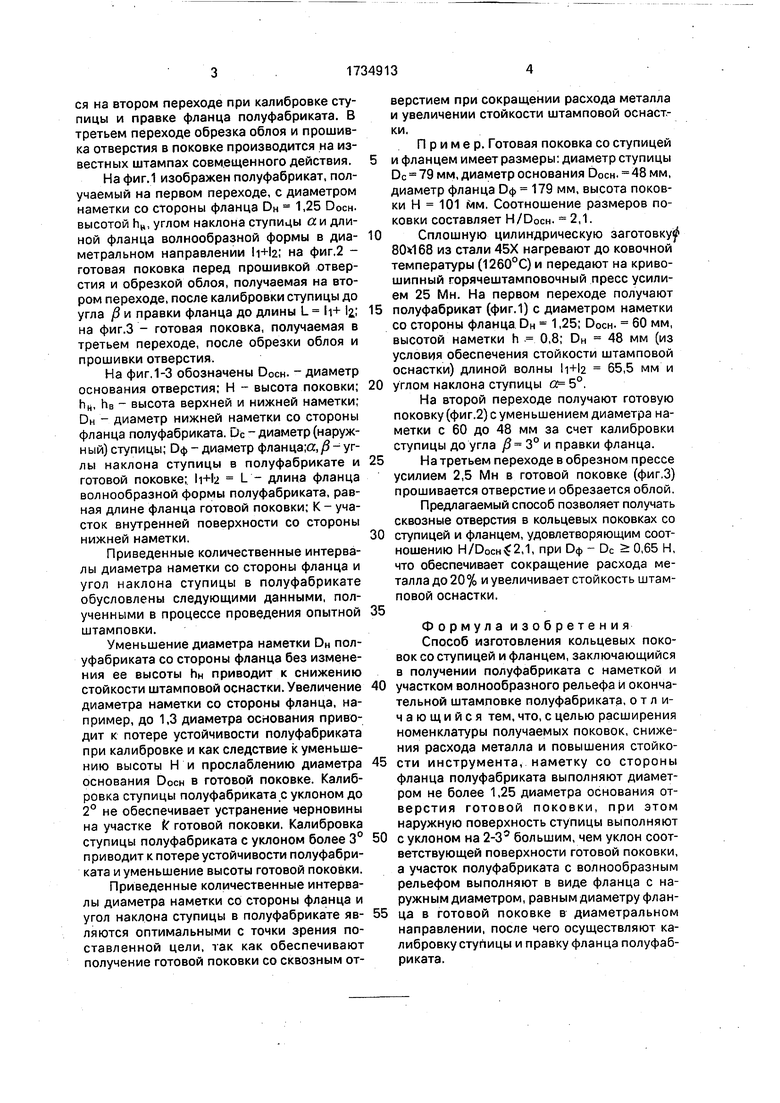

На фиг.1 изображен полуфабрикат, получаемый на первом переходе, с диаметром наметки со стороны фланца Он 1,25 DOCH. высотой Ьи, углом наклона ступицы длиной фланца волнообразной формы в диаметральном направлении H+te; на фиг,2 - готовая поковка перед прошивкой отверстия и обрезкой облоя, получаемая на втором переходе, после калибровки ступицы до угла Р и правки фланца до длины L li+ Ij; на фиг.З - готовая поковка, получаемая в третьем переходе, после обрезки облоя и прошивки отверстия.

На фиг. 1-3 обозначены DOCH. - диаметр основания отверстия; Н - высота поковки; hH, hB - высота верхней и нижней наметки; DH - диаметр нижней наметки со стороны фланца полуфабриката. Dc - диаметр (наружный) ступицы; Оф - диаметр фланца;а,/3- углы наклона ступицы в полуфабрикате и готовой поковке; И+12 - L - длина фланца волнообразной формы полуфабриката, равная длине фланца готовой поковки; К - участок внутренней поверхности со стороны нижней наметки.

Приведенные количественные интервалы диаметра наметки со стороны фланца и угол наклона ступицы в полуфабрикате обусловлены следующими данными, полученными в процессе проведения опытной штамповки.

Уменьшение диаметра наметки DH полуфабриката со стороны фланца без изменения ее высоты hH приводит к снижению стойкости штамповой оснастки. Увеличение диаметра наметки со стороны фланца, например, до 1,3 диаметра основания приводит к потере устойчивости полуфабриката при калибровке и как следствие к уменьшению высоты Н и прослаблению диаметра основания DOCH в готовой поковке. Калибровка ступицы полуфабриката с уклоном до 2° не обеспечивает устранение черновины на участке к готовой поковки. Калибровка ступицы полуфабриката с уклоном более 3° приводит к потере устойчивости полуфабриката и уменьшение высоты готовой поковки.

Приведенные количественные интервалы диаметра наметки со стороны фланца и угол наклона ступицы в полуфабрикате являются оптимальными с точки зрения поставленной цели, так как обеспечивают получение готовой поковки со сквозным отверстием при сокращении расхода металла и увеличении стойкости штамповой оснастки.

Пример. Готовая поковка со ступицей

и фланцем имеет размеры; диаметр ступицы DC 79 мм, диаметр основания DOCH. 48 мм, диаметр фланца Оф 179 мм, высота поковки Н 101 мм. Соотношение размеров поковки составляет Н/Оосн. 2,1.

Сплошную цилиндрическую заготовку из стали 45Х нагревают до ковочной температуры (1260°С) и передают на кривошипный горячештамповочный пресс усилием 25 Мн. На первом переходе получают

полуфабрикат (фиг.1) с диаметром наметки со стороны фланца Он 1,25; DOCH. 60 мм, высотой наметки h 0,8; DH 48 мм (из условия обеспечения стойкости штамповой оснастки) длиной волны H+I2 65,5 мм и

углом наклона ступицы а 5°.

На второй переходе получают готовую поковку (фиг.2) с уменьшением диаметра наметки с 60 до 48 мм за счет калибровки ступицы до угла (3 3° и правки фланца.

На третьем переходе в обрезном прессе

усилием 2,5 Мн в готовой поковке (фиг.З)

прошивается отверстие и обрезается облой.

Предлагаемый способ позволяет получать

сквозные отверстия в кольцевых поковках со

ступицей и фланцем, удовлетворяющим соотношению Н/ООСнЈ2,1, при Оф - DC 0,65 Н, что обеспечивает сокращение расхода металла до 20% и увеличивает стойкость штамповой оснастки.

Формула изобретения Способ изготовления кольцевых поковок со ступицей и фланцем, заключающийся в получении полуфабриката с наметкой и

участком волнообразного рельефа и окончательной штамповке полуфабриката, отличающийся тем, что, с целью расширения номенклатуры получаемых поковок, снижения расхода металла и повышения стойкости инструмента, наметку со стороны фланца полуфабриката выполняют диаметром не более 1,25 диаметра основания отверстия готовой поковки, при этом наружную поверхность ступицы выполняют

с уклоном на 2-3° большим, чем уклон соответствующей поверхности готовой поковки, а участок полуфабриката с волнообразным рельефом выполняют в виде фланца с наружным диаметром, равным диаметру фланца в готовой поковке в диаметральном направлении, после чего осуществляют калибровку ступицы и правку фланца полуфабри ката.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВКИ С ВЫСОКОЙ СТУПИЧНОЙ ЧАСТЬЮ, ИМЕЮЩЕЙ ГЛУБОКУЮ ПОЛОСТЬ, ГОРЯЧЕЙ ШТАМПОВКОЙ | 2007 |

|

RU2344897C2 |

| СПОСОБ ШТАМПОВКИ ПОКОВОК ФЛАНЦЕВ ВОРОТНИКОВЫХ | 2007 |

|

RU2352431C2 |

| Заготовка для изготовления поковок с фланцем и ступицей | 1988 |

|

SU1551462A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВЫХ ПОКОВОК БЕЗ ШТАМПОВОЧНЫХ УКЛОНОВ | 1998 |

|

RU2159690C2 |

| Способ штамповки поковок фланцев воротниковых | 2018 |

|

RU2680337C1 |

| Способ штамповки полых изделий с наружным фланцем | 2019 |

|

RU2729520C1 |

| Способ изготовления кольцевых поковок | 1985 |

|

SU1328055A1 |

| Способ получения деталей с отверстиями типа звеньев гусеничной цепи | 1987 |

|

SU1461582A1 |

| Кольцевая заготовка для объемной штамповки | 1988 |

|

SU1532171A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИН С ОТВЕРСТИЯМИ | 2003 |

|

RU2244607C1 |

(ШЯ.

Редактор М.Бланар

Составитель В.Кожевников

Техред М.МоргенталКорректор А.Осауленко

ХЯШ}

Фиг.3

Авторы

Даты

1992-05-23—Публикация

1989-11-13—Подача