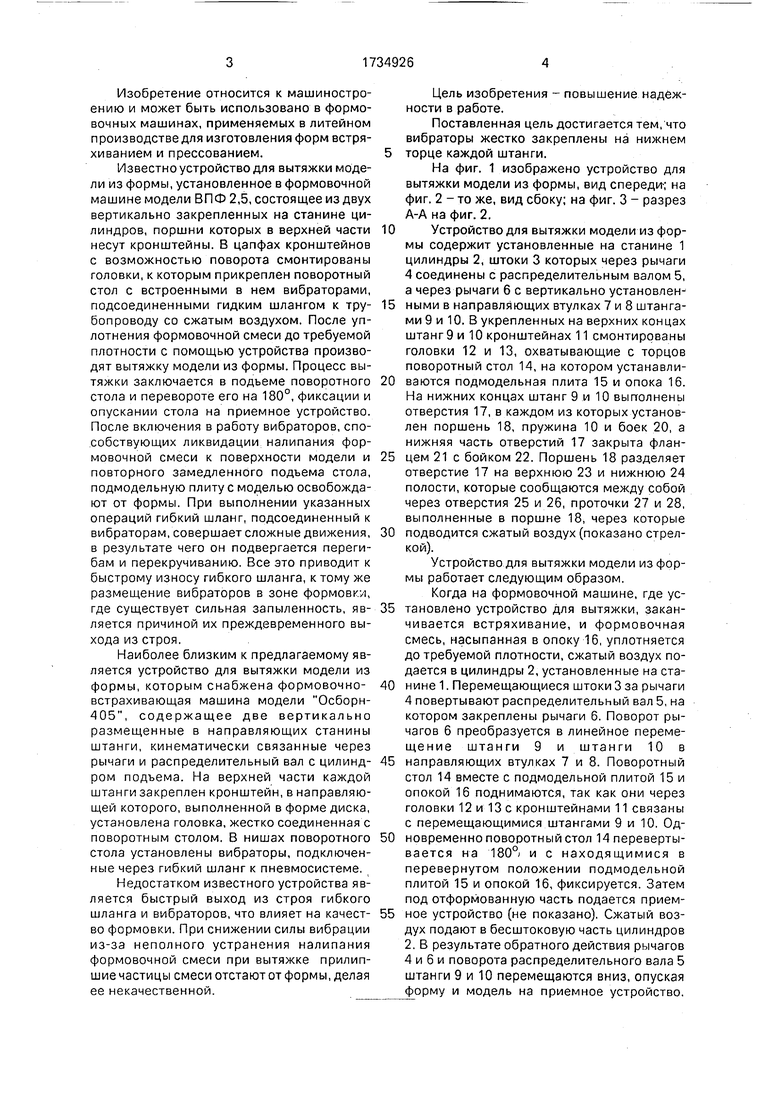

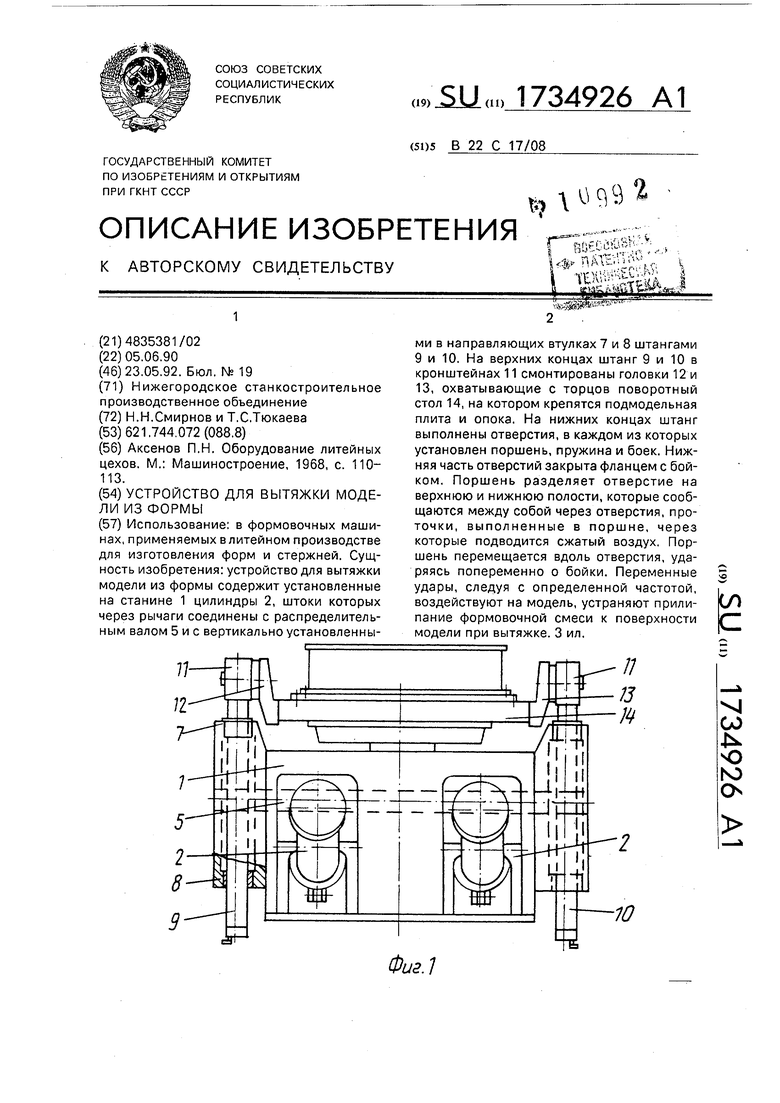

Фиг.1

Изобретение относится к машиностроению и может быть использовано в формовочных машинах, применяемых в литейном производстве для изготовления форм встряхиванием и прессованием.

Известно устройство для вытяжки модели из формы, установленное в формовочной машине модели ВПФ 2,5, состоящее из двух вертикально закрепленных на станине цилиндров, поршни которых в верхней части несут кронштейны. В цапфах кронштейнов с возможностью поворота смонтированы головки, к которым прикреплен поворотный стол с встроенными в нем вибраторами, подсоединенными гидким шлангом к трубопроводу со сжатым воздухом. После уплотнения формовочной смеси до требуемой плотности с помощью устройства производят вытяжку модели из формы. Процесс вытяжки заключается в подъеме поворотного стола и перевороте его на 180°, фиксации и опускании стола на приемное устройство. После включения в работу вибраторов, способствующих ликвидации налипания формовочной смеси к поверхности модели и повторного замедленного подъема стола, подмодельную плиту с моделью освобождают от формы. При выполнении указанных операций гибкий шланг, подсоединенный к вибраторам, совершает сложные движения, в результате чего он подвергается перегибам и перекручиванию. Все это приводит к быстрому износу гибкого шланга, к тому же размещение вибраторов в зоне формовки, где существует сильная запыленность, является причиной их преждевременного выхода из строя.

Наиболее близким к предлагаемому является устройство для вытяжки модели из формы, которым снабжена формовочно- встрахивающая машина модели Осборн- 405, содержащее две вертикально размещенные в направляющих станины штанги, кинематически связанные через рычаги и распределительный вал с цилиндром подъема. На верхней части каждой штанги закреплен кронштейн, в направляющей которого, выполненной в форме диска, установлена головка, жестко соединенная с поворотным столом. В нишах поворотного стола установлены вибраторы, подключенные через гибкий шланг к пневмосистеме.

Недостатком известного устройства является быстрый выход из строя гибкого шланга и вибраторов, что влияет на качество формовки. При снижении силы вибрации из-за неполного устранения налипания формовочной смеси при вытяжке прилипшие частицы смеси отстают от формы, делая ее некачественной.

Цель изобретения - повышение надежности в работе.

Поставленная цель достигается тем, что вибраторы жестко закреплены на нижнем

торце каждой штанги.

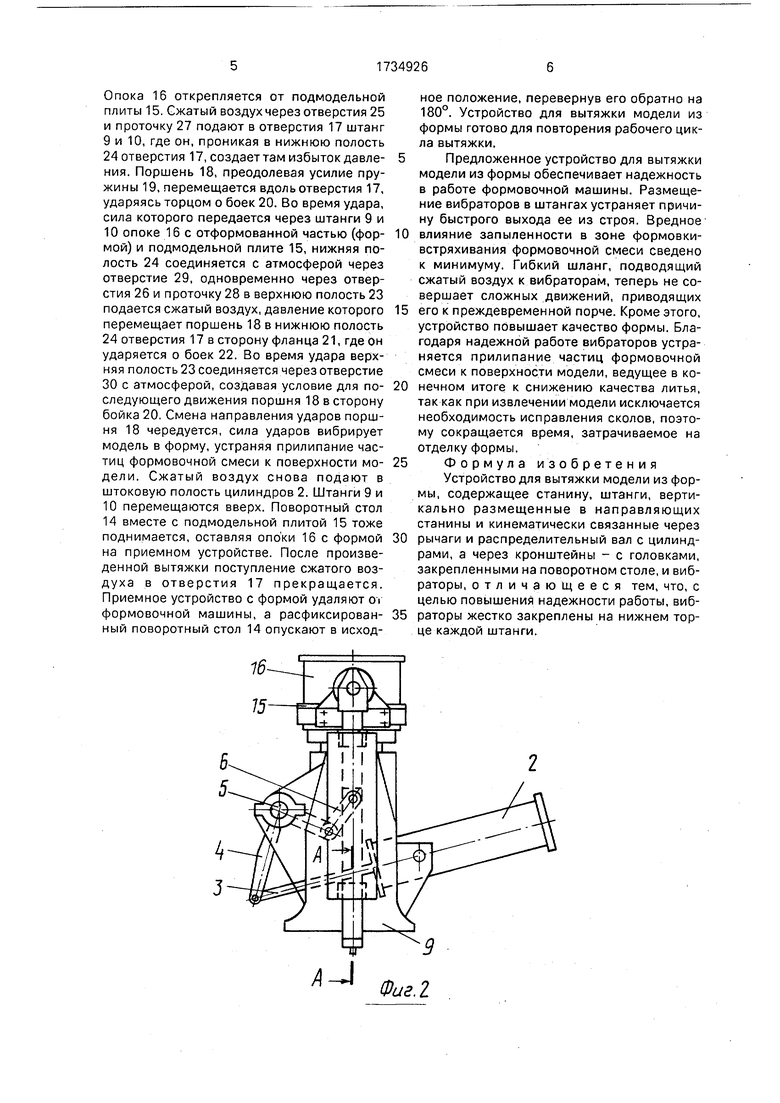

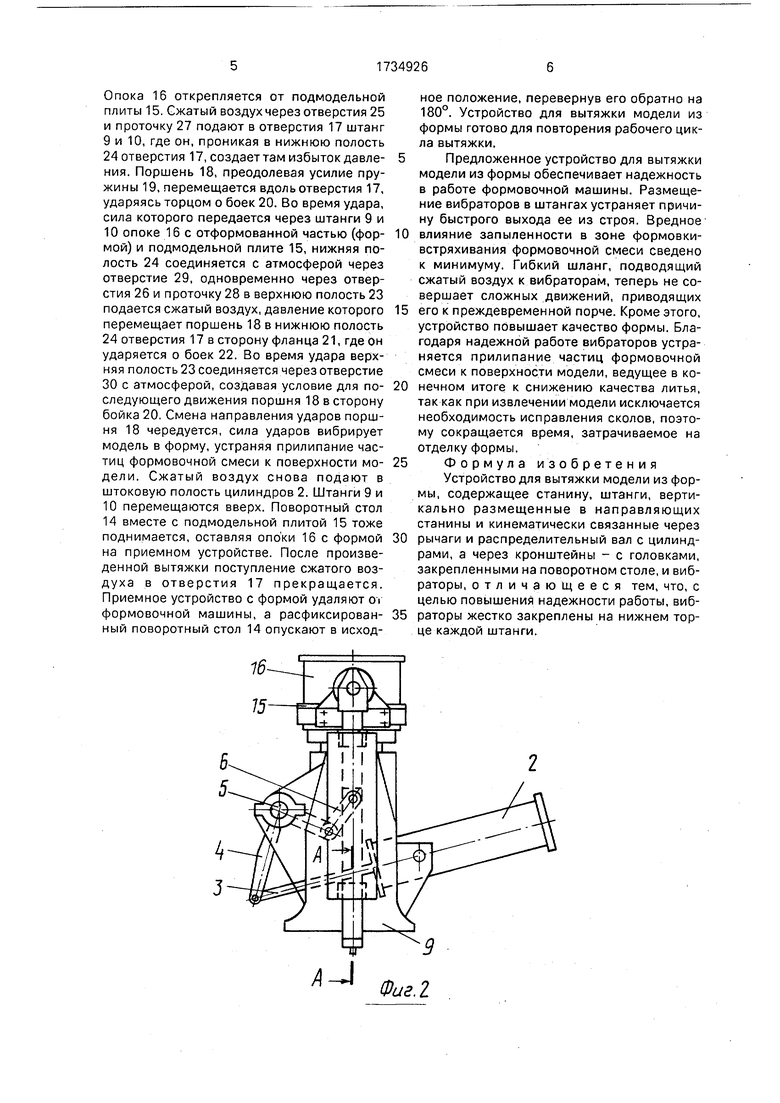

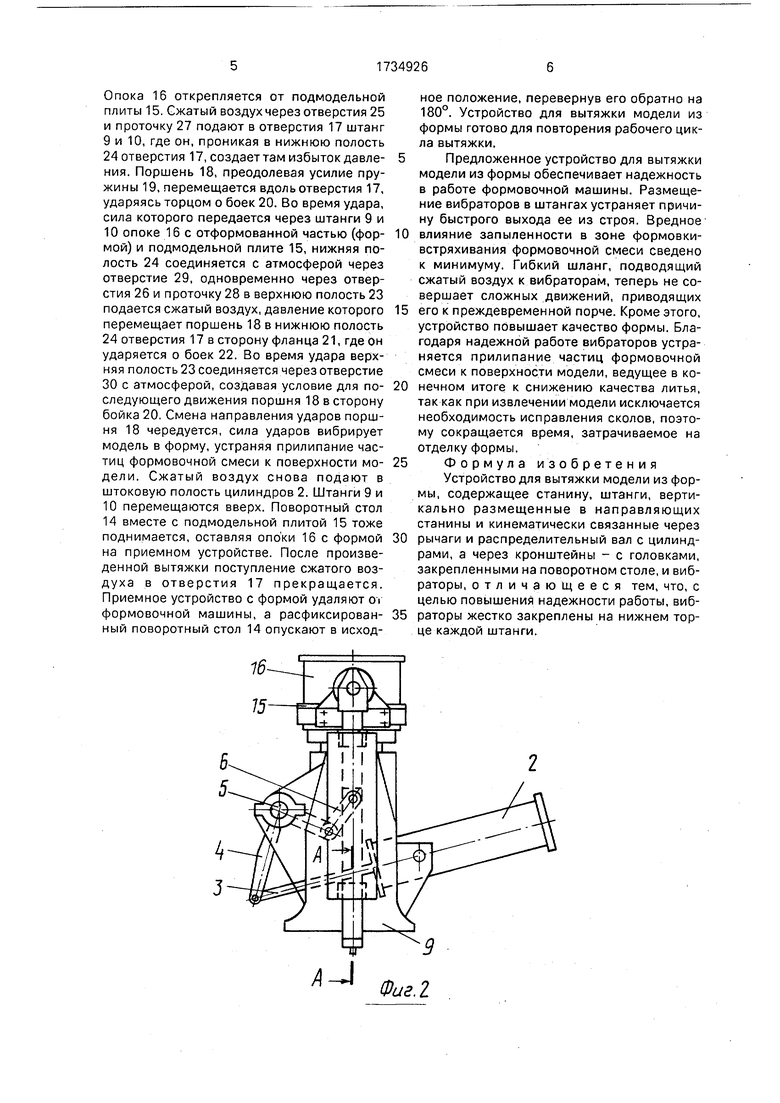

На фиг. 1 изображено устройство для вытяжки модели из формы, вид спереди-; на фиг. 2 - то же, вид сбоку; на фиг. 3 - разрез А-А на фиг. 2.

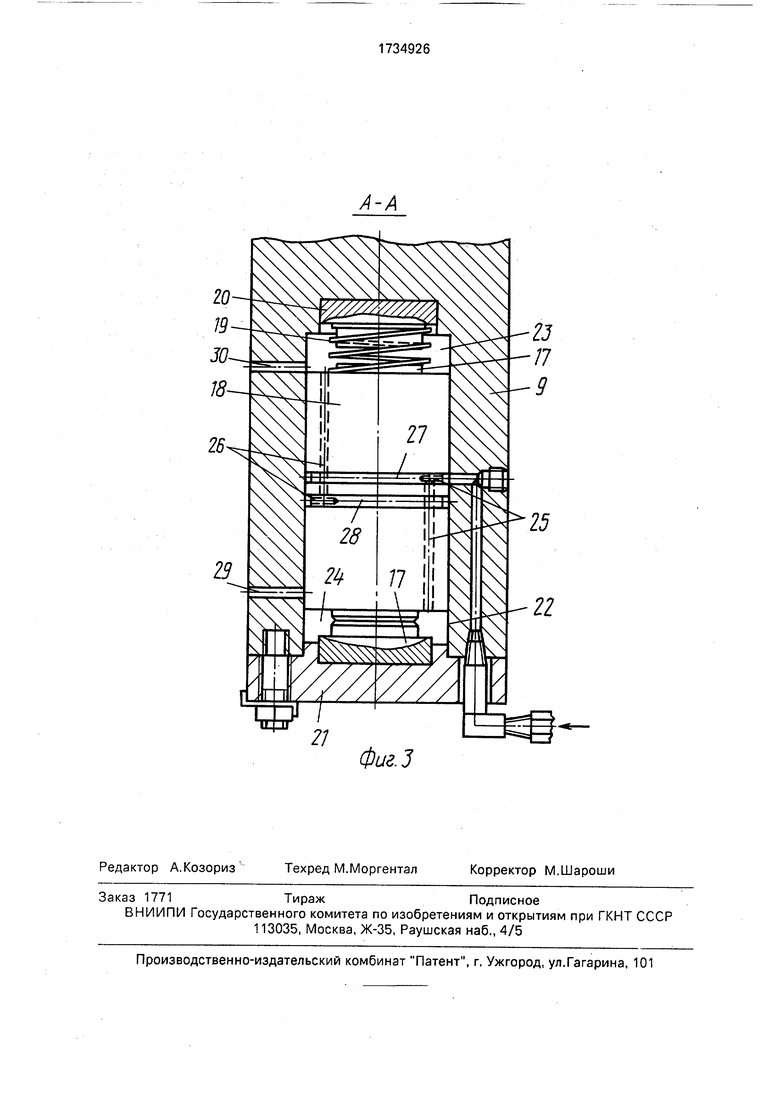

0 Устройство для вытяжки модели из формы содержит установленные на станине 1 цилиндры 2, штоки 3 которых через рычаги 4 соединены с распределительным валом 5, а через рычаги 6 с вертикально установлен5 ными в направляющих втулках 7 и 8 штангами 9 и 10. В укрепленных на верхних концах штанг 9 и 10 кронштейнах 11 смонтированы головки 12 и 13, охватывающие с торцов поворотный стол 14, на котором устанавли0 ваются подмодельная плита 15 и опока 16. На нижних концах штанг 9 и 10 выполнены отверстия 17, в каждом из которых установлен поршень 18, пружина 10 и боек 20, а нижняя часть отверстий 17 закрыта флан5 цем 21 с бойком 22. Поршень 18 разделяет отверстие 17 на верхнюю 23 и нижнюю 24 полости, которые сообщаются между собой через отверстия 25 и 26, проточки 27 и 28, выполненные в поршне 18, через которые

0 подводится сжатый воздух (показано стрелкой).

Устройство для вытяжки модели из формы работает следующим образом.

Когда на формовочной машине, где ус5 тановлено устройство для вытяжки, заканчивается встряхивание, и формовочная смесь, насыпанная в опоку 16, уплотняется до требуемой плотности, сжатый воздух подается в цилиндры 2, установленные на ста0 нине 1. Перемещающиеся штоки 3 за рычаги 4 повертывают распределительный вал 5, на котором закреплены рычаги 6. Поворот рычагов 6 преобразуется в линейное перемещение штанги 9 и штанги 10 в

5 направляющих втулках 7 и 8. Поворотный стол 14 вместе с подмодельной плитой 15 и опокой 16 поднимаются, так как они через головки 12 и 13с кронштейнами 11 связаны с перемещающимися штангами 9 и 10. Од0 повременно поворотный стол 14 перевертывается на 180°) и с находящимися в перевернутом положении подмодельной плитой 15 и опокой 16, фиксируется. Затем под отформованную часть подается прием5 ное устройство (не показано). Сжатый воздух подают в бесштоковую часть цилиндров 2. В результате обратного действия рычагов 4 и 6 и поворота распределительного вала 5 штанги 9 и 10 перемещаются вниз, опуская форму и модель на приемное устройство.

Опока 16 открепляется от подмодельной плиты 15. Сжатый воздух через отверстия 25 и проточку 27 подают в отверстия 17 штанг

9и 10, где он, проникая в нижнюю полость 24 отверстия 17, создает там избыток давле- ния. Поршень 18, преодолевая усилие пружины 19, перемещается вдоль отверстия 17, ударяясь торцом о боек 20. Во время удара, сила которого передается через штанги 9 и

10опоке 16с отформованной частью (фор- мой) и подмодельной плите 15, нижняя полость 24 соединяется с атмосферой через отверстие 29, одновременно через отверстия 26 и проточку 28 в верхнюю полость 23 подается сжатый воздух, давление которого перемещает поршень 18 в нижнюю полость

24 отверстия 17 в сторону фланца 21, где Он ударяется о боек 22. Во время удара верхняя полость 23 соединяется через отверстие 30 с атмосферой, создавая условие для по- следующего движения поршня 18 в сторону бойка 20. Смена направления ударов поршня 18 чередуется, сила ударов вибрирует модель в форму, устраняя прилипание частиц формовочной смеси к поверхности мо- дели. Сжатый воздух снова подают в штоковую полость цилиндров 2. Штанги 9 и 10 перемещаются вверх. Поворотный стол 14 вместе с подмодельной плитой 15 тоже поднимается, оставляя опо ки 16 с формой на приемном устройстве. После произведенной вытяжки поступление сжатого воздуха в отверстия 17 прекращается. Приемное устройство с формой удаляют GI формовочной машины, а расфиксирован- ный поворотный стол 14 опускают в исходное положение, перевернув его обратно на 180°. Устройство для вытяжки модели из формы готово для повторения рабочего цикла вытяжки.

Предложенное устройство для вытяжки модели из формы обеспечивает надежность в работе формовочной машины. Размещение вибраторов в штангах устраняет причину быстрого выхода ее из строя. Вредное влияние запыленности в зоне формовки- встряхивания формовочной смеси сведено к минимуму. Гибкий шланг, подводящий сжатый воздух к вибраторам, теперь не совершает сложных движений, приводящих его к преждевременной порче. Кроме этого, устройство повышает качество формы. Благодаря надежной работе вибраторов устраняется прилипание частиц формовочной смеси к поверхности модели, ведущее в конечном итоге к снижению качества литья, так как при извлечении модели исключается необходимость исправления сколов, поэтому сокращается время, затрачиваемое на отделку формы.

Формула изобретения Устройство для вытяжки модели из формы, содержащее станину, штанги, вертикально размещенные в направляющих станины и кинематически связанные через рычаги и распределительный вал с цилиндрами, а через кронштейны - с головками, закрепленными на поворотном столе, и вибраторы, отличающееся тем, что, с целью повышения надежности работы, вибраторы жестко закреплены на нижнем торце каждой штанги.

| название | год | авторы | номер документа |

|---|---|---|---|

| Формовочная машина | 1982 |

|

SU1065074A1 |

| Встряхивающая формовочная машина | 1990 |

|

SU1766592A1 |

| Формовочный автомат для изготовления литейных полуформ | 1982 |

|

SU1066727A1 |

| Формовочная машина для изготовления песчаных полуформ в крупногабаритных опоках | 1962 |

|

SU150982A1 |

| Автомат безопочной стопочной формовки | 1980 |

|

SU944749A1 |

| Встряхивающий карусельного типа формовочный станок | 1936 |

|

SU51364A1 |

| Привод для встряхивающей формовочной машины | 1976 |

|

SU661162A1 |

| ВСТРЯХИВАЮЩАЯ ФОРМОВОЧНАЯ МАШИНА Б* Пj | 1972 |

|

SU358068A1 |

| Трехпозиционная формовочная машина | 1976 |

|

SU880611A1 |

| ФОРМОВОЧНАЯ МАШИНА | 1991 |

|

RU2022684C1 |

16

Редактор А.Козориз

Техред М.Моргентал

Заказ 1771ТиражПодписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат Патент, г. Ужгород, ул.Гагарина, 101

фиг.З

Корректор М.Шароши

Авторы

Даты

1992-05-23—Публикация

1990-06-05—Подача