(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ центробежного литья | 1980 |

|

SU904881A1 |

| Машина для центробежного литья | 1978 |

|

SU749554A1 |

| Раструбный стержень для изложницы центробежной машины | 1977 |

|

SU738757A1 |

| Двухслойный прокатный валок | 1991 |

|

SU1780890A1 |

| Форма для центробежного литья раструбных труб | 1981 |

|

SU986584A1 |

| Устройство для центробежного литья труб | 1981 |

|

SU996083A1 |

| Отражательная печь для переплава алюминиевого лома | 2020 |

|

RU2753927C1 |

| Многопозиционная центробежная машина для отливки труб | 1980 |

|

SU917900A1 |

| Раструбный стержень для изложницы центробежной машины | 1978 |

|

SU719798A1 |

| Многопозиционная центробежная машина для отливки труб | 1983 |

|

SU1135545A1 |

Изобретение относится к литейному производству и используется при центробежном литье чугунных труб, на наружной поверхности которых на равном расстоянии друг от друга выполнены продольные и поперечные пазы. Продольные пазы имеют переменную глубину, при этом глубина паза последовательно уменьшается от одного конца изложницы к другому и в каждом поперечном сечении определяется выражением: Si К д 0,0011ь где Si - глубина паза в рассматриваемом i-м сечении, мм; д - толщина стенки корпуса, мм; d - расстояние от торца корпуса, где глубина паза максимальна до рассматриваемого i-ro поперечного сечения, мм; К - числовой коэффициент, равный 0,4-0,6. Количество выполненных продольных и поперечных пазов составляет 2-4 и 5-7 соответственно. 1 ил.

Изобретение относится к литейному производству и может быть использовано при центробежном литье чугунных и стальных труб.

Известна изложница для центробежного литья труб, выполненная в виде стального цилиндра.

Недостатком этой изложницы является низкая эксплуатационная стойкость. Это обусловлено тем, что в стенке изложницы возникают высокие знакопеременные осевые и тангенциальные термические напряжения, что вызывает быстрое растрескивание ее рабочей поверхности вследствие усталости металла.

Целью изобретения является повышение эксплуатационной стойкости изложницы за счет снижения осевых и тангенциальных напряжений.

Сущность изобретения заключается в том, что на наружной поверхности цилиндрического корпуса изложницы выполнены равномерно расположенные продольные и поперечные пазы, количество которых 2-4 и 5-7 соответственно, причем глубина продольных пазов последовательно уменьшается от одного конца к другому по следующей зависимости;

Si (0,4-0,6) д-0,0011,, где Si - глубина паза в рассматриваемом сечении, мм;

д - толщина стенки корпуса изложницы, мм;

li - расстояние от торца изложницы, где глубина паза максимальна, до рассматриваемого сечения, мм.

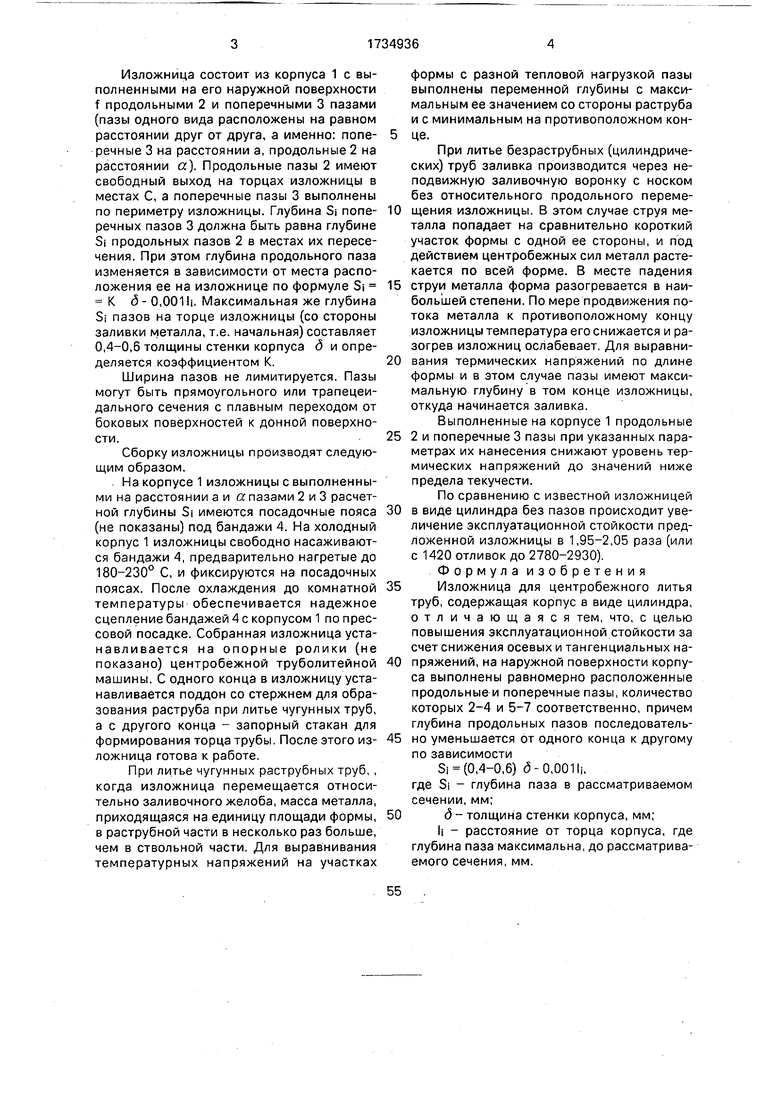

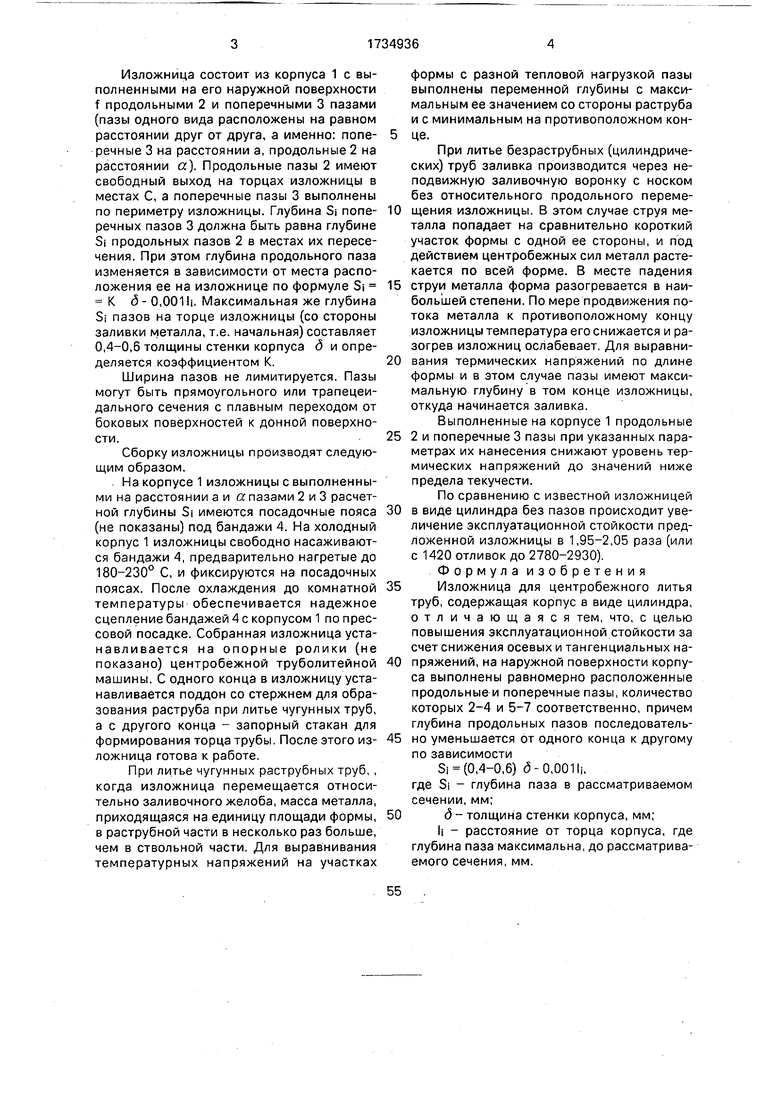

На чертеже изображена предлагаемая изложница для центробежного литья труб

vi

00 N

ю

со о

Изложница состоит из корпуса 1 с выполненными на его наружной поверхности f продольными 2 и поперечными 3 пазами (пазы одного вида расположены на равном расстоянии друг от друга, а именно: поперечные 3 на расстоянии а, продольные 2 на расстоянии а). Продольные пазы 2 имеют свободный выход на торцах изложницы в местах С, а поперечные пазы 3 выполнены по периметру изложницы. Глубина Si поперечных пазов 3 должна быть равна глубине Si продольных пазов 2 в местах их пересечения. При этом глубина продольного паза изменяется в зависимости от места расположения ее на изложнице по формуле Sj К 6 - 0,001 i. Максимальная же глубина Si пазов на торце изложницы (со стороны заливки металла, т.е. начальная) составляет 0,4-0,6 толщины стенки корпуса д и определяется коэффициентом К.

Ширина пазов не лимитируется. Пазы могут быть прямоугольного или трапецеидального сечения с плавным переходом от боковых поверхностей к донной поверхности.

Сборку изложницы производят следующим образом.

На корпусе 1 изложницы с выполненными на расстоянии а л а пазами 2 и 3 расчетной глубины Sj имеются посадочные пояса (не показаны) под бандажи 4. На холодный корпус 1 изложницы свободно насаживаются бандажи 4, предварительно нагретые до 180-230° С, и фиксируются на посадочных поясах. После охлаждения до комнатной температуры обеспечивается надежное сцепление бандажей 4 с корпусом 1 по прессовой посадке. Собранная изложница устанавливается на опорные ролики (не показано) центробежной труболитейной машины. С одного конца в изложницу устанавливается поддон со стержнем для образования раструба при литье чугунных труб, а с другого конца - запорный стакан для формирования торца трубы. После этого изложница готова к работе.

При литье чугунных раструбных труб, , когда изложница перемещается относительно заливочного желоба, масса металла, приходящаяся на единицу площади формы, в раструбной части в несколько раз больше, чем в ствольной части. Для выравнивания температурных напряжений на участках

формы с разной тепловой нагрузкой пазы выполнены переменной глубины с максимальным ее значением со стороны раструба и с минимальным на противоположном конце.

При литье безраструбных (цилиндрических) труб заливка производится через неподвижную заливочную воронку с носком без относительного продольного перемещения изложницы. В этом случае струя металла попадает на сравнительно короткий участок формы с одной ее стороны, и под действием центробежных сил металл растекается по всей форме. В месте падения

струи металла форма разогревается в наибольшей степени. По мере продвижения потока металла к противоположному концу изложницы температура его снижается и разогрев изложниц ослабевает. Для выравнивания термических напряжений по длине формы и в этом случае пазы имеют максимальную глубину в том конце изложницы, откуда начинается заливка.

Выполненные на корпусе 1 продольные

2 и поперечные 3 пазы при указанных параметрах их нанесения снижают уровень термических напряжений до значений ниже предела текучести.

По сравнению с известной изложницей

в виде цилиндра без пазов происходит увеличение эксплуатационной стойкости предложенной изложницы в 1,95-2,05 раза (или с 1420 отливок до 2780-2930).

Формула изобретения

Изложница для центробежного литья труб, содержащая корпус в виде цилиндра, отличающаяся тем, что, с целью повышения эксплуатационной стойкости за счет снижения осевых и тангенциальных напряжений, на наружной поверхности корпуса выполнены равномерно расположенные продольные и поперечные пазы, количество которых 2-4 и 5-7 соответственно, причем глубина продольных пазов последовательно уменьшается от одного конца к другому по зависимости

Si (0,4-0,6) (5-0,001 h. где Si - глубина паза в рассматриваемом сечении, мм;

д - толщина стенки корпуса, мм;

li - расстояние от торца корпуса, где глубина паза максимальна, до рассматриваемого сечения, мм.

&

| Юдин С.Б | |||

| и др | |||

| Центробежное литье | |||

| - М.: Машиностроение, 1972, с | |||

| Питательное приспособление к трепальным машинам для лубовых растений | 1922 |

|

SU201A1 |

Авторы

Даты

1992-05-23—Публикация

1990-04-23—Подача