(5) СПОСОБ ЦЕНТРОБЕЖНОГО ЛИТЬЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЦЕНТРОБЕЖНОЙ ОТЛИВКИ БИМЕТАЛЛИЧЕСКИХ ЧУГУННЫХ ЗАГОТОВОК | 1998 |

|

RU2117548C1 |

| СПОСОБ ЦЕНТРОБЕЖНОГО ЛИТЬЯ ПОЛЫХ ИЗДЕЛИЙ | 1991 |

|

RU2067914C1 |

| Способ центробежного литья чугунных труб | 1978 |

|

SU789226A1 |

| Способ центробежного литья | 1976 |

|

SU607644A1 |

| Способ получения втулок, армированных волокнистым материалом | 1989 |

|

SU1627316A1 |

| Способ центробежного литья | 1980 |

|

SU935207A1 |

| Раструбный стержень для изложницы центробежной машины | 1978 |

|

SU719798A1 |

| СПОСОБ ПОДАЧИ МЕТАЛЛА ПРИ ПОЛУНЕПРЕРЫВНОМЛИТЬЕ | 1971 |

|

SU420384A1 |

| Способ центробежного литья поршневых колец и форма для его осуществления | 1989 |

|

SU1694334A1 |

| Способ изготовления профилированных валков | 1989 |

|

SU1613248A1 |

Изобретение относится к литейному производству, точнее к изготовлению тонкостенных чугунных труб, например канализационных, методом центробежного литья. В практике центробежного литья чугунных канализационных труб применяются два способа подачи жидкого чугуна во вращающуюся изложницу: с помощью длинного желоба, перемещающегося относительно изложницы во время заливки (желобный способ) и с помощью воронки с короткой горловиной, неподвижной во время заливки .(безжелобный способ). Заливка жидкого чугуна и формирование трубы осуществляются при посто янной технологически обоснованной .(оптимальной) скорости вращения изло ницы, обеспечивающей быстрое вовлече ние расплава в круговое движение, Технологически обоснованная (оптимал ная) скорость вращения изложницы (формы) обеспечивает при этом равномерное распределение жидкого чугу-, на по сечению и таким образом достигается получение равной толщины стенки трубы и исключается дождевание (падение) вовлеченного во вращение расплава. Расчетная скорость определяется по формуле п . где п - количества оборотов изложницы, об/мин; У - плотность металла, ГС/см , г - радиус свободной поверхности отливки J Критическая скорость вращения формы меньше расчетной, при ней металл находится в неустойчивом вращающемся движении и, возможно при этом дождевание капель металла вниз формы. Эта скорость расчитывается по формуле (7-gx где d - внутренний диаметр потока; D - наружный диаметр потока; g ускорение t 2 .

Применение длинного желоба способствует окислению заливаемого чугуна,, образованию спаев и других дефектов в теле трубы. На операцию заливки при этом затрачивается значительное время, что снижает производительность центробежных машин, средняя производительность которых составляет 65 труб/ч,

Безжелобный способ литья чугунных канализационных труб позволяет получить более качественные изделия при повышенной производительности оборудования . Известны две разновидности метода безжелобной заливки тонкост енных чугунных труб: первая, при которой залиека всей порции расплава осуществляется при скорости вращения формы, исключающейвовлечение расплава в круговое движение (в несколько раз меньшей критической скорости вращения формы), и вторая, при которой заливка ведется при скорости вращения формы, равной критической или больше ее так, что заливаемый металл сразу же вовлекается в круговое движение. В обоих случаях имеет место эффек увеличения скорости продольного движения жидкого металла во вращающейся форме. Этот эффект в первом случае объясняется тем, что расплав течет J изложенные узким потоком, как в . желобе, по всей длине формы, не подхватывается вращающейся изложницей и не томозится ею в своем продольном движении. Во втором случае этот эфйект обусловлен наличием центробежного напора, причем продольное течение происходит по всему сечению фрры неравномерно с периодическ11м уско рением и замедлением: пульсации продопьной скорости течения 3 Наличие этого эффекта приводит к необходимости снижения скорости зали ки для достижения равномерного распределения расплава по длине изложни цы, в противном случае получается уто нение стенки трубы или недолив трубы со стороны заливки. Снижение скорости заливки ведет к увеличению времени зали.рки, что удлиняет цикл изго тоьления одного изделия. Кроме того, как в первом, так и во втором случаях заливки цикл изготовления одного изделия дополнительно удлиняется, так как необходимо разогнуть изложни

цу до оборотов выше критических: в первом случае - после заливки расплава в форму, а во втором - до заливки расплава.

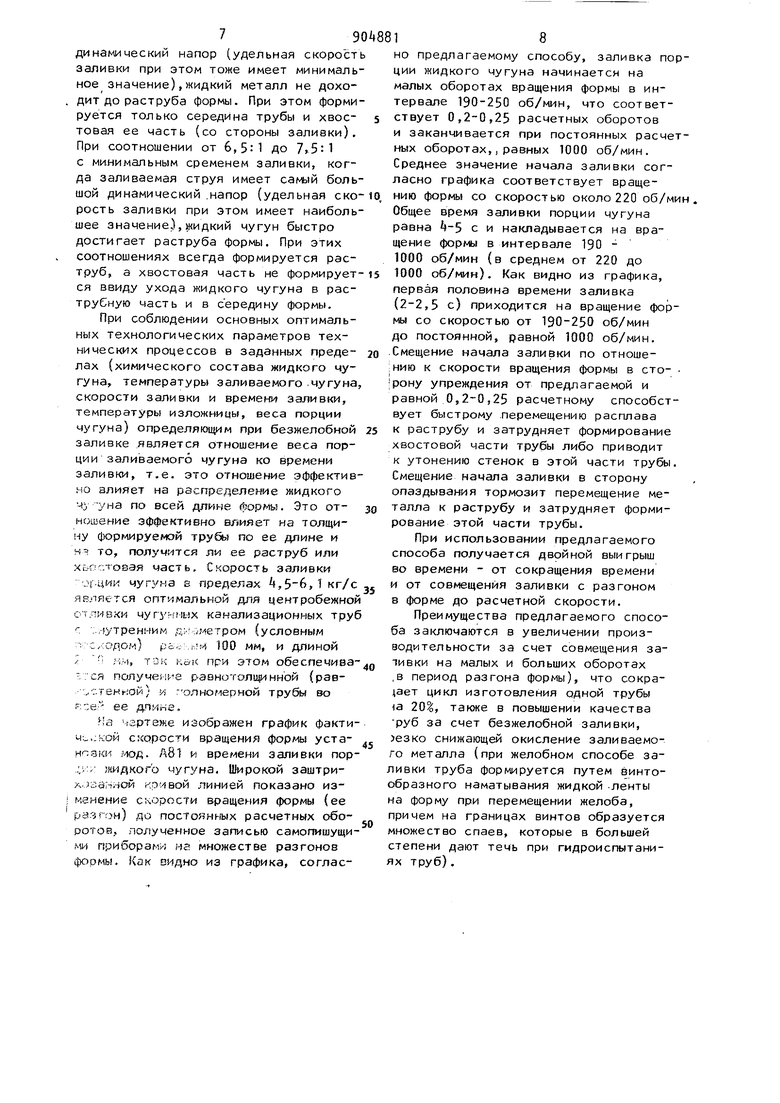

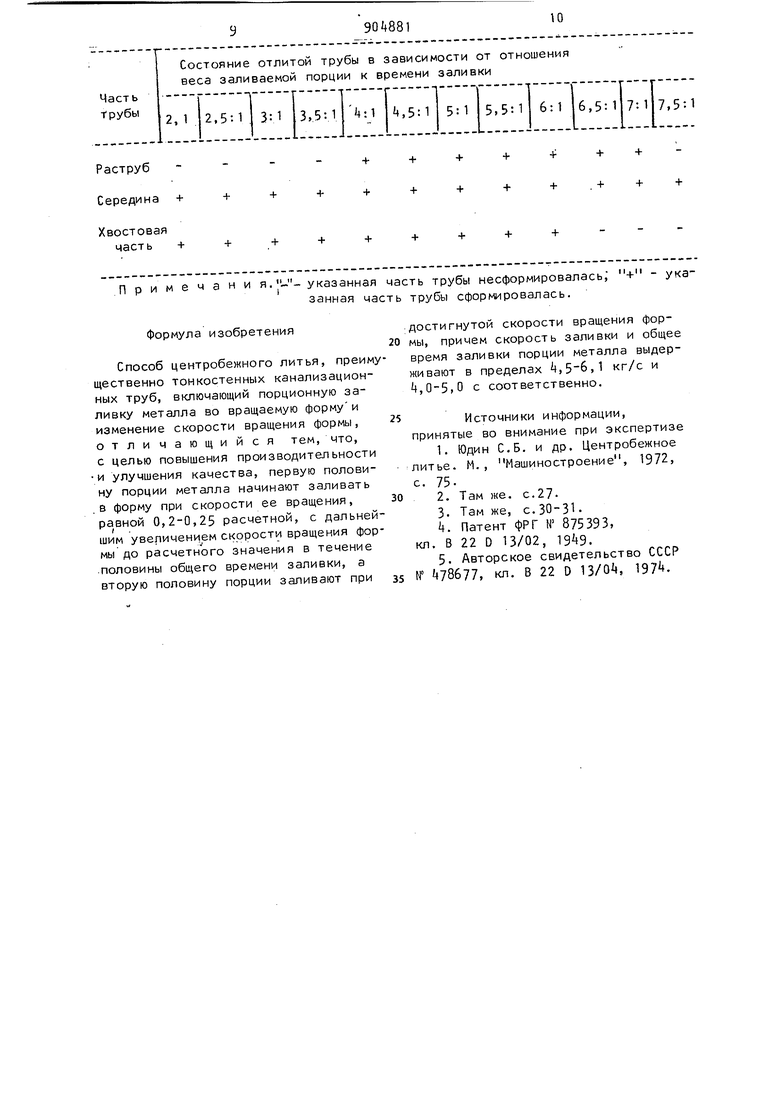

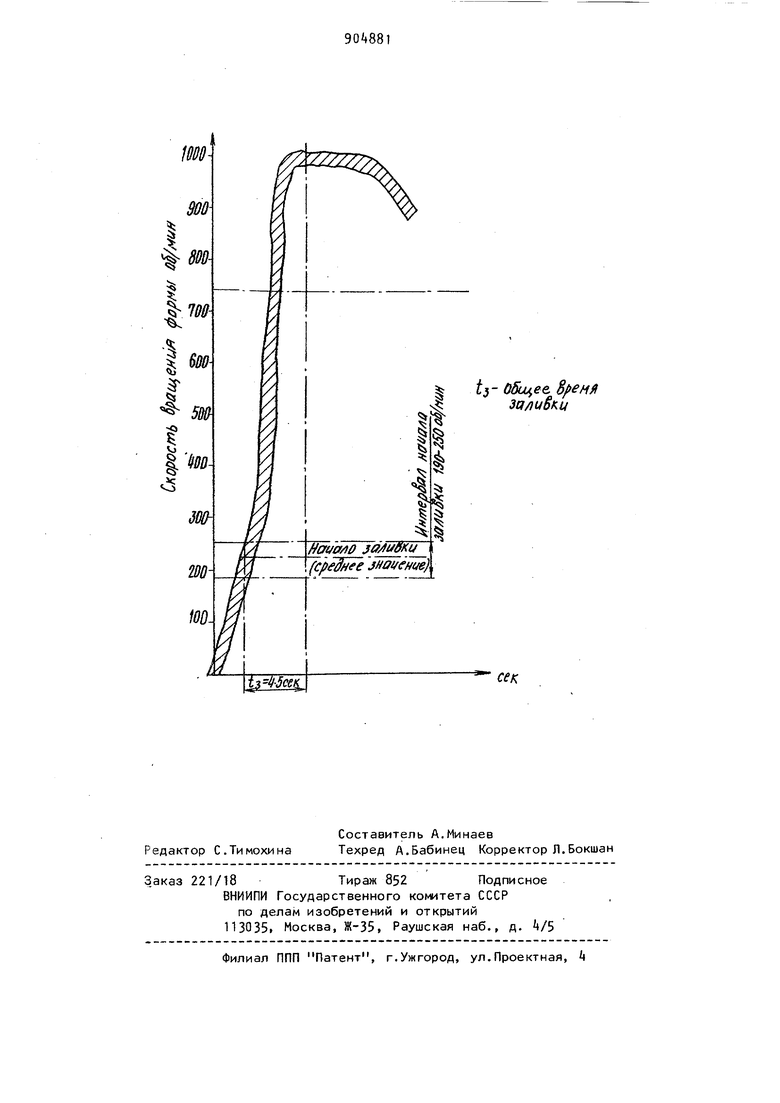

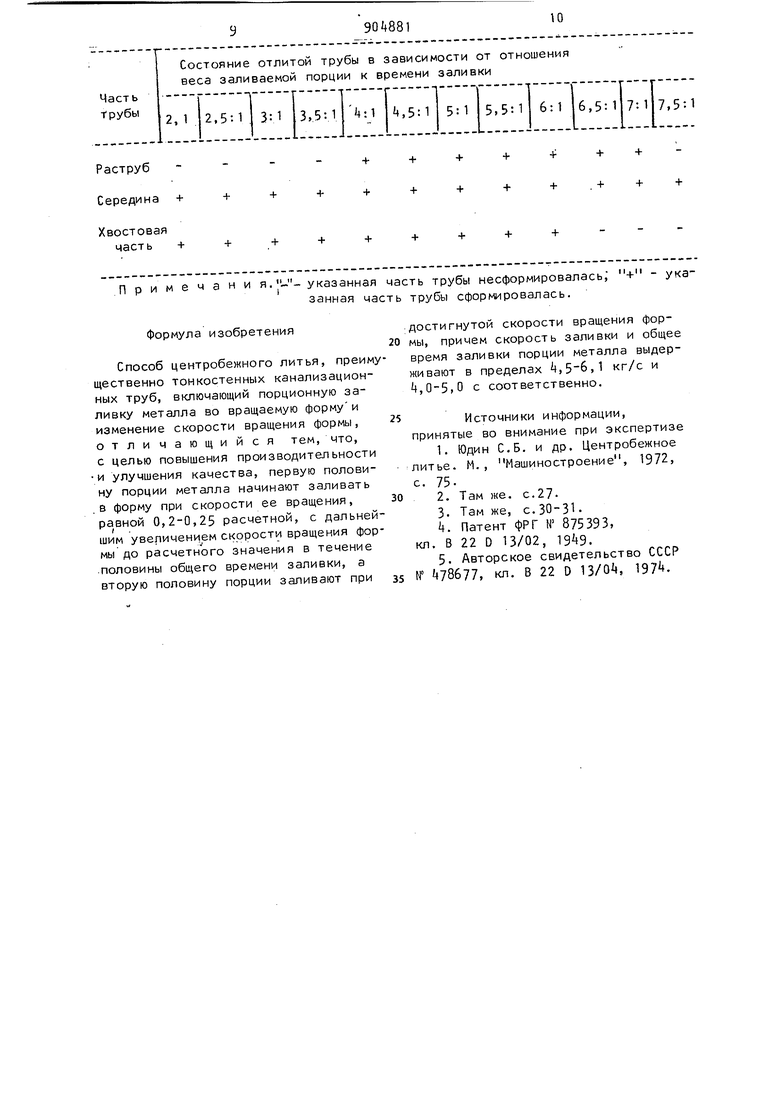

Увеличение длительности одного цикла особенно существенно npi литье тонкостенных чугунных труб, например канализационных (внутренний диаметр 50-150 длина 2000 мм), так как в этом случае время отвода теплоты перегрева и кристаллизации соизмеримы {одного Порядка) с временами заливки и разгона формы до расчетной скорости. При этом требуется поддержание температуры заливаемого жидкого чугуна в заданном узком интервале или недолива этого конца. Поэтому центробежные литейные машины, в которых реализован безжелобный способ заливки, оборудуются печами-копильниками с подогревом жидкого чугуна. Известен способ центробежного литья, согласно которому предусматривается регулирование скорости вращения горизонтально расположенной изложницы с обеспечением потока расплава внутри изложницы в течение всего времени его затвердевания. При этом вся масса расплава заливается в неподвижную форму или в то время, когда форма вращается с постоянной скоростью, недостаточной для равномерного вращения расплава вместе с ней. Предусмотрен также вариант заливки части порции расплава в неподвижную форму, а остатка - при вращении фо.рмы со скоростью, недостаточной для равномерного распределения в ней металла по сечению формы, т.е. значительно ниже расчетной скорости вращения формы j. Таким образом, этим способом предусмотрено получение отливки без доведения скорости вращения формы до величины, при которой расплав равномерно распределяется на ее стенке, т.е. до расчетной. Получение тонкостенной чугунной трубы этим способом исключается, так как время формирования трубы соизмеримо с временем заливки. Наиболее близким к предлагаемому является способ центробежного литья, включающий порционную заливку металла во вращаемую форму и изме)нение скорости вращения фЪрмы fS Недостаток известного способа состоит в низкой производительности и низком качестве отливок. 59 Целью изобретерия является повышение производительности с одновременным улучшением качества тонкостенных чугунных труб. Поставленная цель достигается тем что согласно способу центробежного литья, включающему порционную заливку металла во вращаемую форму и изменение скорости вращения формы, пер вую половину порции металла начинают заливать в форму при скорости ее вра щения, равной 0,2-0,25 расчетной, с дальнейшим увеличением скорости вращения формы до расчетного значения в течение половины общего времени заливки, ас, вторую половину порции заливают при достигнутой скорости вращения формы, причем скорость заливки и общее время заливки порции металла выдерживают в пределах ,5 6,1 кг/с и 4,0-5,0 с соответственно. При соблюдении указанных параметров процесса на первой стадии заливки металл доходит до раструба формы, на второй стадии происходит равномерное распределение металла по всей форме. Способ осуществляется следующим образом. Используется жидкий чугун с содер жанием %. С 3,-3,6, Si 2,5-2,8, Мп 0,it-0,7; Р до 0,1; S до 0,12. Из ложница (форма) подогревается до 200 , а затем окрашивается теплоизолирующей краской. В раструбную часть трубы устанавливается раструбный стержень. В заливочный мерный ковш набирается порция чугуна весом 22-2,5 кг. Изложнице сообщается вращение и при скорости ее вращения 190-250 об/мин, начинают заливку порции жидкого чугуна с хвостовой части формы. Температура заливаемого чугуна составляет 1280-1ЗбО С, а тем пература изложницы перед заливкой 15 . Для правильного распределния заливаемого чугуна по длине формы и получения полномерной и равнотолщинной трубы заливку осуществляют во время разгона изложницы, т.е. заливку начинают при вращении формы со скоростью, равной 0,2-0,25 расчетной (190-250 об/мин), а затем скорость вращения фор№1 увеличивают, причем первую половину порции (11-12 кг) за ливают за половину общего времени за ливки (т.е. за 2-2,5 с), после чего скорость вращения формы увеличивают. 16 ДО значения расчетного (1000 об/мин). Благодаря соблюдению указанных параметров процесса на этой первой стадии заливки достигаешься поступление необходимой части порции жидкого чугуна до раструба формы. Вторую стадию заливки осуществляют при постоянных расчетных оборотах формы (1000 об/мин). Параметры второй стадии обеспечивают распределение жидкого чугуна от раструба и середины формы до ее хвостовой части. После формирования и кристаллизации трубу извлекают при 800ЗОО С. В соответствии с предложенным способом была отлита партия труб (около k тыс.шт.) с сокращенным до 20 циклом изготовления каждой трубы. При этом удалось стабилизировать получение правильных по геометрии труб (без недоливов и утонений).Указанная партия труб была отлита на центробежной установке мод. А81. Интервал между заливками очередных порций чугуна составлял с, что соответствовало производительности установки А81 125-1 0 труб. Общее Bpesw заливки по этому способу тесно связано с весом порции жидкого чугуна на одну трубу, заливаемого в форму. Для получения правильной геометрии трубы по длине (равностенной. трубы) соотношение между весом заливаемой порции чугуна и временем заливки должно находиться в сравнительно узком интервале от +,5:1 до 6:1, где первое соотношение получено делением веса порции 22 кг (минимального веса) на максимальное время заливки (5с), а второе соотношение получено делением максимального веса порции чугуна (2,5 кг) на минимальное время заливки (4 с). При выходе соотношения из указнного интервала невозможно получение трубы, так как заливаемый ме талл уйдет в сторону раструба формы, либо наоборот, не дойдет до раструба формы. Указанные соотношения представляют собой оптимальную скорость заливки, равную 4,,1 кг/с. В таблице указано состояние отли той трубы в зависимости от отношения веса заливаемой порции чугуна к времени заливки. При соотношении от 2:1 до :1 с наибольшим временем заливки, когда заливаемая струя имеет недостаточный 79 динамический напор (удельная скорост заливки при этом тоже имеет минималь ное значение),жидкий металл не доходит до раструба формы. При этом форми руется только середина трубы и хвоетовая ее часть (со стороны заливки). При соотношении от 6,5-1 до с минимальным сременем заливки, когда заливаемая струя имеет самый боль шой динамический .напор (удельная ско рость заливки при этом имеет наиболь шее значение), кидкий чугун быстро достигает раструба формы. При этих соотношениях всегда формируется раструб, а хвостовая часть не формирует ся ввиду ухода жидкого чугуна в раструбную часть и в середину формы. При соблюдении основных оптимальных технологических параметров технических процессов в заданных пределах (химического состава жидкого чугуна, температуры заливаемого .чугуна скорости запивки и времени заливки, температуры изложницы, веса порции чугуна) определяюц м при безжелобной заливке является отношение веса порции заливаемого чугуна ко времени заливки, т.е. это отношение эффектив но влияет на распределение жидкого чу уна по всей длине формы. Это отношение эффективно влияет на толщину формируемой трубы по ее длине и кч то, получится ли ее раструб или хьос.товая часть. Скорость заливки ог-ции чугуна в пределах А,5-6, Т кг/с является оптимальной для центробежной отливхи чугун(гх канализационных тру г :.г утренник д;- ,летром (условным : с,::одом) рг.. г;.-) 100 мм, и длиной / -i ;--;м, TOtc как при этом обеспечива -:,-ся получе1-15-1е равнотолщ нной {рав„,стенной) и голномерной трубы во к в; ее дпике. На чгртеже изображен график факти ч-.,.:кой с:сорости вращения форг-ы устаипзки г4ОД. А81 и времени заливки пор ;,:.:.: дащкого чугуна. Широкой заштрих.,.) кривой линией показано изi канение скорости вращения формы (ее разгон) до постоянных расчетных оборотов,, полученное записью самопишущи i.M приборами на множестве разгонов формь. Как видно из графика, соглас18но предлагаемому способу, заливка порции жидкого чугуна начинается на малых оборотах вращения формы в интервале 190-250 об/мин, что соответствует 0,2-0,25 расчетных оборотов и заканчивается при постоянных расчетных оборотах,, равных 1000 об/мин. Среднее значение начала заливки согласно графика соответствует вращению формы со скоростью около 220 об/мин, Общее время заливки порции чугуна равна -5 с и накладывается на вращение в интервале 190 1000 об/мин (в среднем от 220 до 1000 об/мин). Как видно из графика, первая половина времени заливка (2-2,5 с) приходится на вращение форNfoi со скоростью от 190-250 об/мин до постоянной, равной 1000 об/мин. .Смещение начала заливки по отноше;нию к скорости вращения формы в сто- рону упреждения от предлагаемой и равной 0,2-0,25 расчетному способствует быстрому .перемещению расплава к раструбу и затрудняет формирование хвостовой части трубы либо приводит к утонению стенок в этой части трубы. Смещение начала заливки в сторону опаздывания тормозит перемещение металла к раструбу и затрудняет формирование этой части трубы. При использовании предлагаемого способа получается двойной выигрыш во времени - от сокращения времени и от совмещения заливки с разгоном в форме до расчетной скорости. Преимущества предлагаемого способа заключаются в увеличении производительности за счет совмещения зативки на малых и больших оборотах ,в период разгона формы), что сокра4ает цикл изготовления одной трубы (а 2G%, также в повышении качества руб за счет безжелобной заливки, )езко снижающей окисление заливаемого металла (при желобном способе заливки труба формируется путем винтообразного наматывания жидкой -ленты на форму при перемещении желоба, причем на границах винтов образуется множество спаев, которые в большей степени дают течь при гидроиспытаниях труб). Примечани я. Формула изобретения Способ центробежного литья, преим щественно тонкостенных канализационных труб, включающий порционную заливку металла во вращаемую формуи изменение скорости вращения формы, отличающийся тем, что, с целью повышения производительности и улучшения качества, первую половину порции металла начинают заливать ,в форму при скорости ее вращения, 0,2-0,25 расчетной, с дальней шим увеличением скорости вращения фор мы до расчетного значения в течение .половины общего времени заливки, а вторую половину порции заливают при указанная часть трубы несформировалась, + - указанная часть трубы сформировалась. достигнутой скорости вращения формы, причем скорость заливки и общее время заливки порции металла выдерживают в пределах ,5-6,1 кг/с и ,0-5,0 с соответственно. Источники информации, принятые во внимание при экспертизе 1.Юдин С.Б. и др. Центробежное литье. М., Машиностроение, 1972, с. 75. 2.Там же. с.27. 3.Там же, с.30-31. k. Патент фРГ № 875393, кл. В 22 D 13/02, . 5. Авторское свидетельство СССР № f 78677, кл. В 22 D 13/0, .

jo/iuffKu ( jffoi/ёние),

1л Ч-5се

I

S:

I

Авторы

Даты

1982-02-15—Публикация

1980-01-07—Подача