(54) ФОРМА ДЛЯ ЦЕНТРОБЕЖНОГО литья

РАСТРУБНЫХ ТРУБ

| название | год | авторы | номер документа |

|---|---|---|---|

| Стержень для образования полостиРАСТРубА ТРуб пРи цЕНТРОбЕжНОМ лиТьЕ | 1979 |

|

SU850291A2 |

| Раструбный стержень для изложницы центро-бЕжНОй МАшиНы | 1979 |

|

SU831302A1 |

| Раструбный стержень для изложниц центробежных машин | 1983 |

|

SU1161234A1 |

| Раструбный стержень для изложницы центробежной машины | 1977 |

|

SU738757A1 |

| Раструбный стержень для изложницыцЕНТРОбЕжНОй МАшиНы | 1979 |

|

SU839675A1 |

| Раструбный стержень для изложницы центробежной машины | 1977 |

|

SU691239A1 |

| Раструбный стержень | 1976 |

|

SU602295A1 |

| Раструбный стержень для изложницы центробежной машины | 1980 |

|

SU994108A1 |

| Раструбный стержень для изложницы центробежной машины | 1978 |

|

SU768545A1 |

| Раструбный стержень для изложницы центробежной машины | 1978 |

|

SU719798A1 |

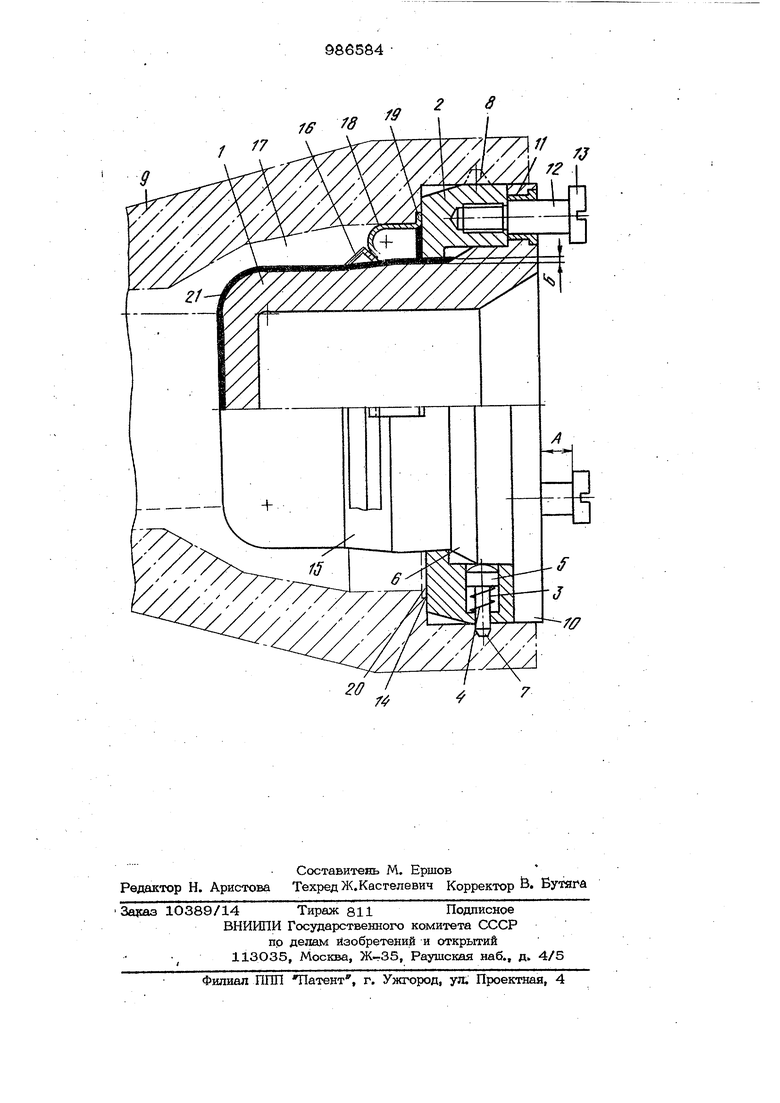

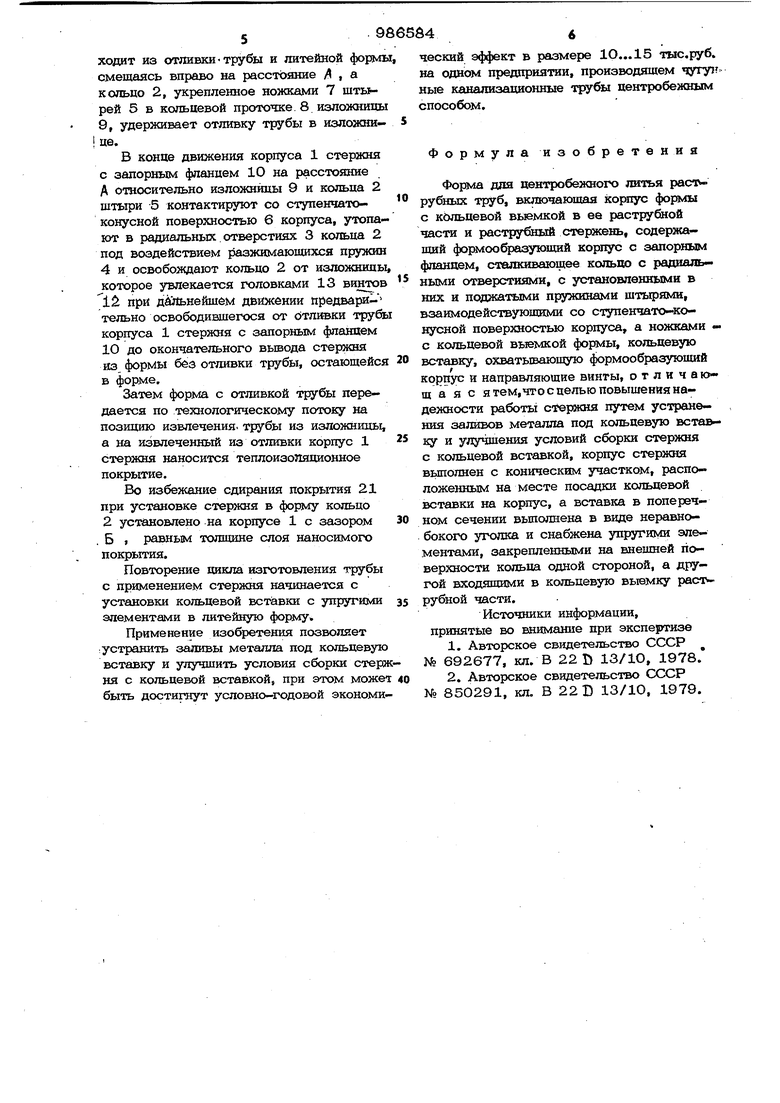

Изобретение относится к области литейного производства, в частности к оборудованию для центробежного литья, и предназначено для использования на завог дах отливающих центробежным способе трубы с применением металличбскйх рас- трубных стержней, служащих для образова ния внутренней поверхности раструба отливки и для закрывания торпа литейной формы. Из патентной литературы известен стержень для. образования полости раструйюй части труб, получаемых центробежным литьем Cl3 . Стержень состоит из форв ообразующего корпуса с фланцем в основании, кольцевой вставки и зашелок для ее удержания на формообразукхцем корпусе. Наиболее близким по технической сущности и достигаемому результату к изобретещпо является стержень для образования полости раструба труб при центре бежном лиоье, содерх(апщй формообразукм ший корпус с запорным фланцем, ст51гивающее с радиальными отверстиями, с установленными в них и поджатыми пружинами штырями, взаимодействукшш- ми со йтупенчато-конусной поверхностью корруса, а ножками с кольцевой выемкой формы, кольцевую встаису, охватьшакщую формообраа уншщй корпус и направшхнмшю винты r2j. Общим недостатком таких конструкций является то, что при посадке кольца вс-гавкн на сферических концах защелок возникают трудности в сохранении зазсфа между кольцом и .поверхностью корпуса стержня с теплоизоляционным покрытием, который должен быта менее 0,3 мм для исключения заливов жидкого металла между кольцом и формообразукоцей поверя ностъю корпуса стержня. При перемещении кольца вставки по поверхности корпуса стержня оно своими ребрами сдирает верхний слой теплоизоляционного покрытия на участке от торца стержня до места посадки кольца на защелки. При этом отсутст натяг кольца вставки на посадочную 5S поверхность корпуса стержня, что приводит к заливам металла под вставку, Образующую канавку в раструбной части трубы, и снижению качества отливки. Целью настоящего изобретения явля ется повышение надежности работы стерж ня путем устранения заливов металла под кольцевую встав1су и улуч иения условий сборки стержня с кольцевой вставкой Для этого в предлагаемой форме для центробежного литья раструбных труб, включающей корпус формы с кольцевой выемкой в ее раструбной части и раструб ный стержень, содержащий формообразующий корпус с запорным фланцем, стал1си- вающее кольцо с радиальными отверстиями, с установленными в них и поджатьми пружинами штыргшси, взаимодействующими со cтyпeнчaтo-кoliycнoй поверхностью корпуса, а ножками с выемкой проточкой формы, кольцевую вставку, охватывающую .формообразующий корпус и направляющие винты, корпус стержня вьшолнен с кониче ким участком, расположенным на месте посад1ш кольцевой вставки на корпусу а вставка в поперечном сечении вьшолнена в виде неравнобокого уголка и снабжена упругими элементами закреплеш ыми на внещней поверхности кольца одной стороной, а другой входяштцми в кольцевую выемку раструбной части. На чертеже изобралсен общий вид стер ня для образования полости раструба труб. Стержень состоит из формообразующе корпуса 1, снабженного сталкивающим отливку устройством в виде кольца 2 с радиальными отверстиями 3 и расположенными в них поджатыми пружинами 4 штырями 5, взаимодействующими своими головками со ступенчато-конусной поверхностью 6 корпуса 1, а ножками 7 с кольцевой проточкой 8, вьшолне шой в раструбной части изложницы 9. Стал1 ;ивающее кольцо стержня ограни чено-подвижно прикреплено к запорному фланцу 10 корпуса стержня во втулках 11 на направляющих винтах 12 с головками 13 и контактирует с торцом 14 литейной формы при установке стержня в форму. Корпус снабжен участком конусной поверхности 15, служащим для посадки кольца вставки 16 и расположенным на расстоянии 1/5-1/7 длины корпуса от торца сталкивающего кольца. Вставка, образующая канаёку в раструбной части 17 отливки трубы, вьшолнена в сечени 4 ввде неравнополочного уголка и снабена упругими элементами 18,, прикрепенными к внешней поверхности кольца дной стороной и имеющими отогнутые онцы 19 с другой стороны, которыми пругие элементы вкодят в кольцевую выему 20 раструбной части литейной формы. а поверхность корпуса стержня нанесен еплоизолирующий слой 21. Описанный стержень для образования олости раструба труб работает следуюим образом. Вначале в раструбную часть 17 неподижной литейной формы производится становка кольцевой вставки 16, которая пругими элементами 18 удерживается в раструбной части формы и входит отогнуыми концами 19 в кольцевую выемку 20. Затем стержень при помощи каретки узла установки и удаления стерлшя пеит робеж1юй машины (на чертеже не показана) устанавливается в раструбной части 17 литейной формы, входя формообразующей поверхностью корпуса 1 в отверстие кольцевой вставки 16. В конце установ- , ки корпуса 1 стержня, вступая во взаимодействие конусной поверхностью 15 с концами полок неравнополочного уголка, производится натяг кольцевой вставки 16 на посадочный участок конусной поверхности 15 корпуса 1, слегка разгибая упругие элементы 18 вставки, а кольцо 2 вступает в контакт с торцом 14 литейной формы, закрывая последнюю (это положение изображено на чертеже). При этом сталкивающее -кольцо 2 и запорный фланец 10 сомкнуты между собой на направляющих винтах 12, и между головками 13 и торцом запорнохх фланца образован зазор А . Запорный фланец поджимает кольцо 2 к торцу 14 литейной формы, а ножки 7 штырей 5 под воздействием ступенчато-конусной поверхности 6 корпуса 1 стердшя вьщвинуты из отверстий 3 в кольцевую проточку 8 литейной формы 9 со сжатием пружин 4. После заливки жидкого металла во вращающуюся вместе со стержнем литейную форму 9, заполнения жидким металлом раст1 бной части 17 формы и достижения необходимых технологических .лараметров для извлечения стержня производят извлечение стериоая из отливки раструба трубы. При ©том корпус 1 стержня с запорным фланцем 10 .освобождается от кольна вставки 16 с элементами 18, оставшимися в отливке раструба 17, выходит из отливки-трубы и литейной формы смещаясь вправо на расстояние , а кольцо 2, укрепленное ножками 7 штырей 5 в кольцевой проточке 8 изложницы 9| удерживает отливку трубы в изложни це. В конце движения корпуса 1 стержня с запорным фланцем 10 на расстоясние А относительно изложницы 9 и кольца 2 штыри 5 контактируют со ступенчатоконусной поверхностью 6 корпуса, утопают в радиальных отверстиях 3 кольца 2 под воздействием разжимающихся пружин 4 и освобождают кольцо 2 от изложницы которое увлекается головками 13 винтов 1Й при дйййэнейшем движении предварительно освободившегчхзн от бтлквки трубы корпуса 1 стержня с запорным фланцем 10 до окончательного вьюода стержня из формы без отливки трубы, остающейся в форме. Затем форма с отливкой трубы передается по технологическому потоку на позицию извлечения, из изложницы, а на извлеченный из отливки корпус 1 стержня наносится теплоизоляционное покрытие. Во избежание сдирания покрытия 21 при установке стержня в форму кольцо 2 установлено на корпусе 1 с зазором . Б , равным толщине слоя наносимого покрытия. Повторение цикла изготовления трубы с применением стержня начинается с установки кольцевой вставки с упругими элементами в литейную форму. Применение изобретения позволяет : устранить заливы металла под кольцевую вставку и улучшить условия сборки стервк ня с кольцевой вставкой, при этом может быть достигаут условно-годовой экономический эффект в размере 10... 15 тыс.руб. на одном предприятии, производящем nyryj ные канализационные трубы центробежным способом. Формула изобретения Фор-ш для центробежного литья pact рубных труб, включающая корпус формы с кбльцевой выемкой в ее раструбной части и растру€йый стержень, содержащий формообразующий корпус с запорным фланцем, сталкивающее кольцо с радиаль ными отверстиями, с установленными в них н поджатыми пружинами штьфями, взаимодействующими со ступенчато-конусной поверхностью корпуса, а ножками - с кольцевой вьюмкой формы, кольцевую вставку, охватьюающую формообразующий корпус и направляющие винты, о т л и ч а ющ а я с я тем, что с целью повыше ВИЯ надежности работь стержня путем устранения заливов металла под кольцевую вставку и улучшения условий сборки стержня с кольцевой вставкой, корпус стержня выполнен с коническим участком, расположенным на месте посадки кольцевой вставки на корпус, а вставка в поперечном сечении вьшолнена в виде неравнобокого угчэлка и снабжена упругими элементами, закрепленными на внешней поверхности кольца одной стороной, а другой входящими в кольцевую выемку раст рубной части. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 692677, кл. В 22 D 13/1О, 1978. 2.Авторское свидетельство СССР № 850291, кл. В 22D 13/10, 1979. IS 8

Авторы

Даты

1983-01-07—Публикация

1981-09-07—Подача