Изобретение относится к машиностроению и может быть использовано в механообработке дл кантования изделия, например головки блока цилиндров при передаче с одной транспортной линии на другую, а также при сварке, сборке и в других областях машиностроения.

Известен кантователь, содержащий смонтированные на основании приводной вал и привод, установленную на валу шестерню, закрепленные на валу кантующие рычаги, оснащенные поверстным ложементом и закрепленным на оси поворота ложемента зубчатым элементом, установленным с возможностью кинематической связи с шестерней приводного вала.

Недостаток известного кантователя состоит в его узких технологических возможностях в связи с тем, что кинематически жесткая связь угла поворота ложемента с изделием в зависимости от угла поворота кантующих рычагов не позволяет обеспечить при одном и том же угловом положении кантующих рычагов различный по оноше- нию к ним угловой поворот ложемента с изделием, а следовательно, лишает кантователь универсальности, а также возможности точного позиционирования изделия в пространстве.

Целью изобретения является расширение функциональных возможностей путем обеспечения независимых друг от друга перемещения кантующего рычага и поворота изделия от одного привода.

Поставленная цель достигается тем, что в известный кантователь, содержащий смонтированный на основании приводной вал и привод, установленные на приводном валу кантующие рычаги с поворотным ложементом для изделия и закрепленной на оси поворота ложемента звездочкой, кинематически связанной с приводным валом, введены закрепленные на приводном валу диски с торцовыми кулачками и регулируемым зазором между ними, а также размещенные на основании упоры для фиксации кантующих рычагов, при этом каждый рычаг оснащен кулачком, смонтированным с возможностью взаимодействия с кулачком соответствующего диска и установлен с возможностью ограниченного углового поворота.

Изобретение позволяет осуществить поворот ложемента с изделием независимо от поворота кантующих рычагов, осуществляется тот и другой поворот от одного привода. Это расширяет функциональные возможности кантователя и повышает точность позиционирования изделия.

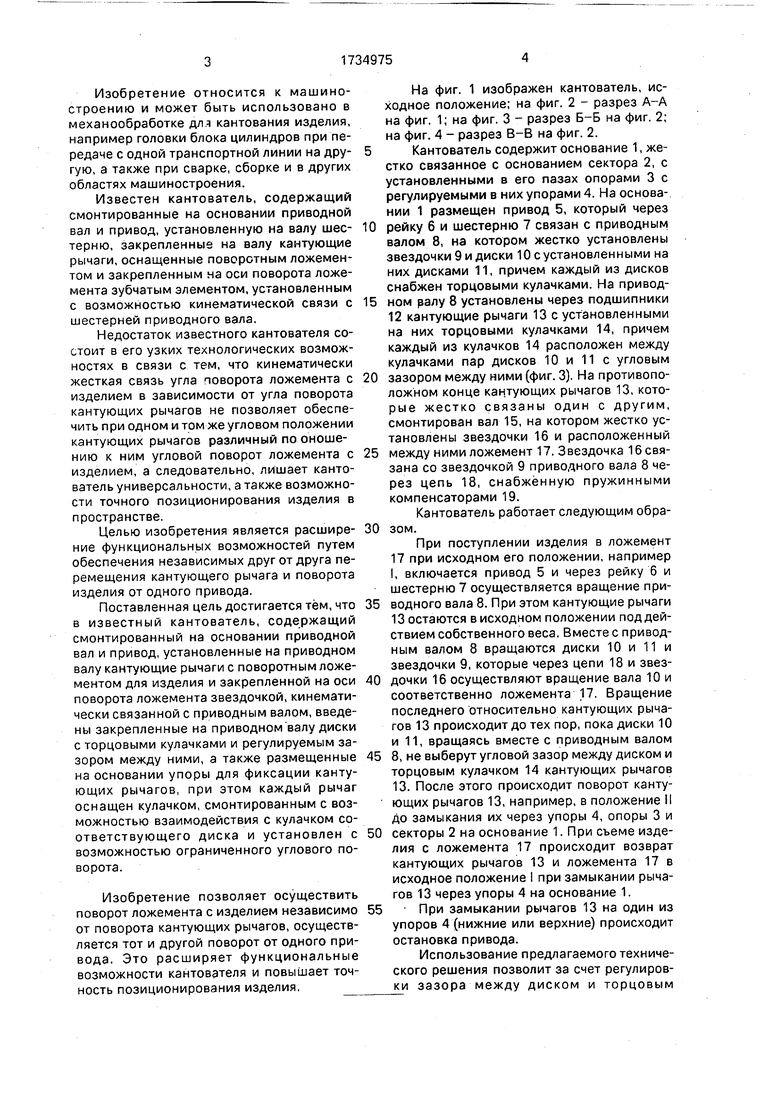

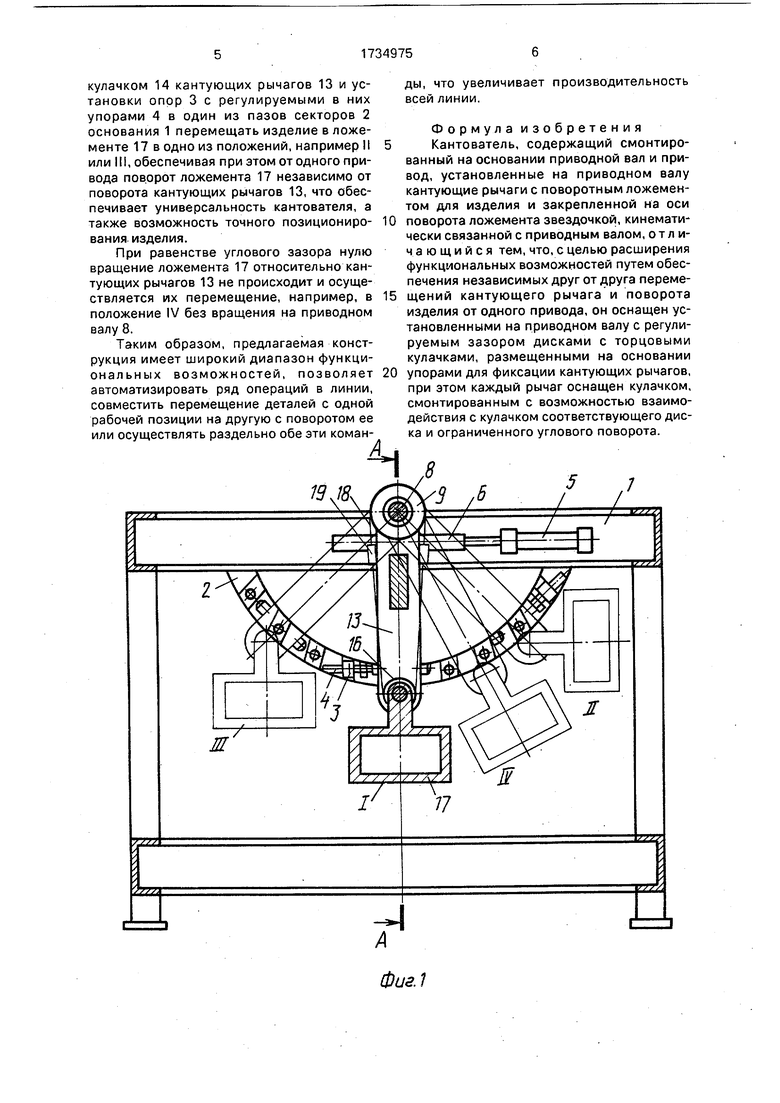

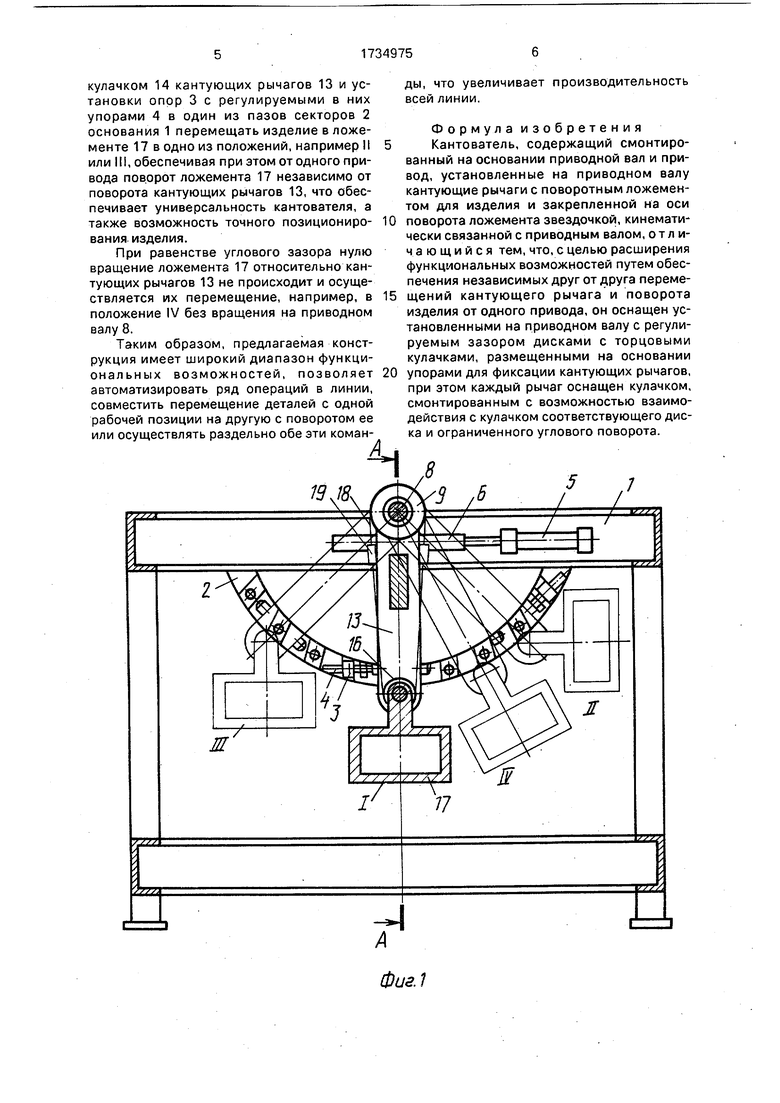

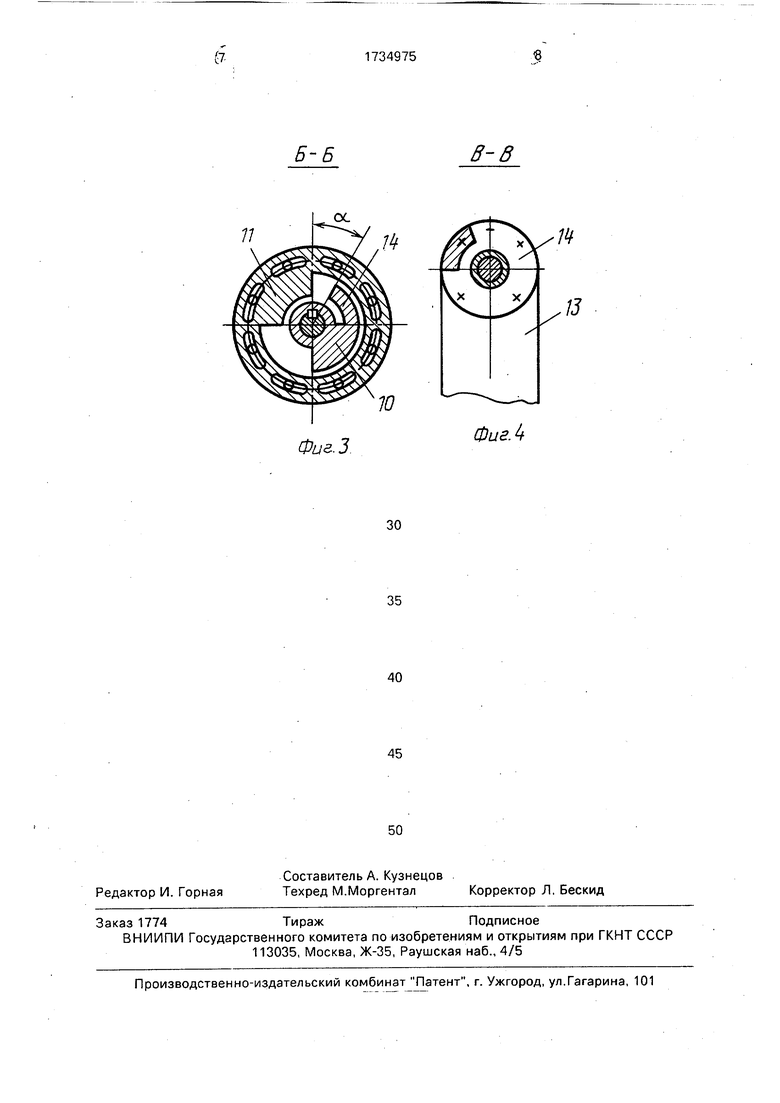

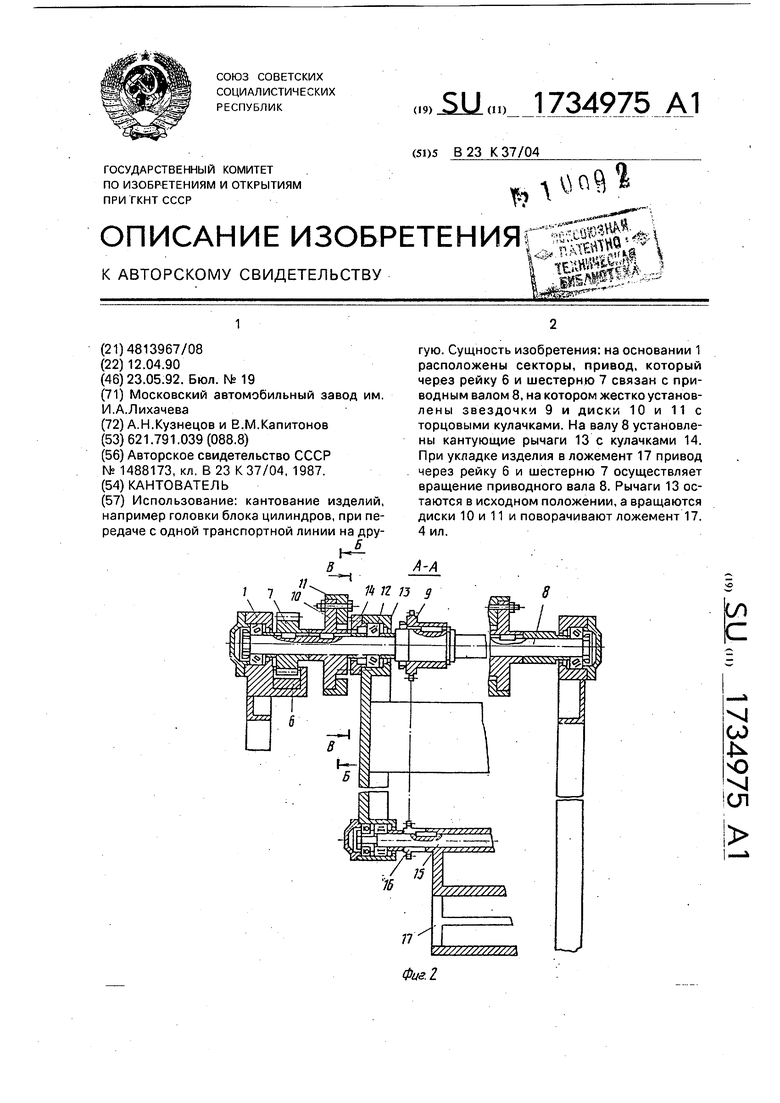

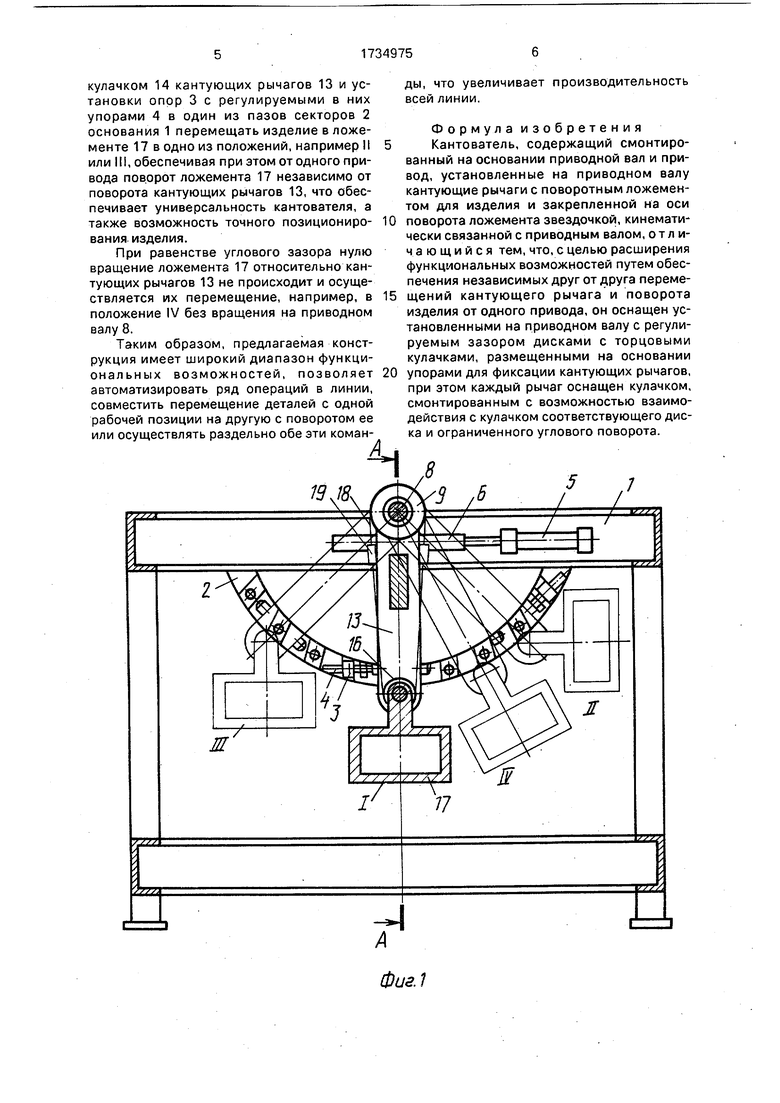

На фиг. 1 изображен кантователь, исходное положение; на фиг. 2 - разрез А-А на фиг, 1; на фиг. 3 - разрез Б-Б на фиг. 2; на фиг. 4 - разрез В-В на фиг. 2.

Кантователь содержит основание 1, жестко связанное с основанием сектора 2, с установленными в его пазах опорами 3 с регулируемыми в них упорами 4. На основании 1 размещен привод 5, который через

0 рейку 6 и шестерню 7 связан с приводным валом 8, на котором жестко установлены звездочки 9 и диски 10 с установленными на них дисками 11, причем каждый из дисков снабжен торцовыми кулачками. На привод5 ном валу 8 установлены через подшипники

12кантующие рычаги 13 с установленными на них торцовыми кулачками 14, причем каждый из кулачков 14 расположен между кулачками пар дисков 10 и 11 с угловым

0 зазором между ними (фиг. 3). На противоположном конце кантующих рычагов 13, которые жестко связаны один с другим, смонтирован вал 15, на котором жестко установлены звездочки 16 и расположенный

5 между ними ложемент 17. Звездочка 16 связана со звездочкой 9 приводного вала 8 через цепь 18, снабженную пружинными компенсаторами 19.

Кантователь работает следующим обра0 зом.

При поступлении изделия в ложемент 17 при исходном его положении, например I, включается привод 5 и через рейку 6 и шестерню 7 осуществляется вращение при5 водного вала 8. При этом кантующие рычаги

13остаются в исходном положении под действием собственного веса. Вместе с приводным валом 8 вращаются диски 10 и 11 и звездочки 9, которые через цепи 18 и звез0 дочки 16 осуществляют вращение вала 10 и соответственно ложемента 17. Вращение последнего относительно кантующих рычагов 13 происходит до тех пор, пока диски 10 и 11, вращаясь вместе с приводным валом

5 8, не выберут угловой зазор между диском и торцовым кулачком 14 кантующих рычагов 13. После этого происходит поворот кантующих рычагов 13, например, в положение II до замыкания их через упоры 4, опоры 3 и

0 секторы 2 на основание 1. При съеме изделия с ложемента 17 происходит возврат кантующих рычагов 13 и ложемента 17 в исходное положение I при замыкании рычагов 13 через упоры 4 на основание 1.

5 При замыкании рычагов 13 на один из упоров 4 (нижние или верхние) происходит остановка привода.

Использование предлагаемого технического решения позволит за счет регулиров- ки зазора между диском и торцовым

кулачком 14 кантующих рычагов 13 и установки опор 3 с регулируемыми в них упорами 4 в один из пазов секторов 2 основания 1 перемещать изделие в ложементе 17 в одно из положений, например II или III, обеспечивая при этом от одного привода поворот ложемента 17 независимо от поворота кантующих рычагов 13, что обеспечивает универсальность кантователя, а также возможность точного позиционирования изделия.

При равенстве углового зазора нулю вращение ложемента 17 относительно кантующих рычагов 13 не происходит и осуществляется их перемещение, например, в положение IV без вращения на приводном валу 8.

Таким образом, предлагаемая конструкция имеет широкий диапазон функциональных возможностей, позволяет автоматизировать ряд операций в линии, совместить перемещение деталей с одной рабочей позиции на другую с поворотом ее или осуществлять раздельно обе эти команды, что увеличивает производительность всей линии.

Формула изобретения

Кантователь, содержащий смонтированный на основании приводной вал и привод, установленные на приводном валу кантующие рычаги с поворотным ложементом для изделия и закрепленной на оси

поворота ложемента звездочкой, кинематически связанной с приводным валом, отличающийся тем, что, с целью расширения функциональных возможностей путем обеспечения независимых друг от друга перемещений кантующего рычага и поворота изделия от одного привода, он оснащен установленными на приводном валу с регулируемым зазором дисками с торцовыми кулачками, размещенными на основании

упорами для фиксации кантующих рычагов, при этом каждый рычаг оснащен кулачком, смонтированным с возможностью взаимодействия с кулачком соответствующего диска и ограниченного углового поворота.

Б-Б

В-8

| название | год | авторы | номер документа |

|---|---|---|---|

| Кантователь | 1986 |

|

SU1333517A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ШТАМПОВКИ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ | 1992 |

|

RU2041001C1 |

| Кантователь | 1987 |

|

SU1574418A1 |

| Кантователь металлоконструкций под сварку | 1988 |

|

SU1532260A1 |

| Кантователь | 1987 |

|

SU1488173A1 |

| Кантователь | 1981 |

|

SU994189A1 |

| Автомат для садки кирпича на печные вагонетки | 1983 |

|

SU1104023A1 |

| Кантователь проката | 1989 |

|

SU1745387A1 |

| Автоматическая линия изготовления спиралей | 1991 |

|

SU1821276A1 |

| Цепевязальный автомат | 1990 |

|

SU1776198A3 |

Использование: кантование изделий, например головки блока цилиндров, при передаче с одной транспортной линии на дру6 гую. Сущность изобретения: на основании 1 расположены секторы, привод, который через рейку 6 и шестерню 7 связан с приводным валом 8, на котором жестко установ- лены звездочки 9 и диски 10 и 11 с торцовыми кулачками. На валу 8 установлены кантующие рычаги 13 с кулачками 14. При укладке изделия в ложемент 17 привод через рейку 6 и шестерню 7 осуществляет вращение приводного вала 8. Рычаги 13 остаются в исходном положении, а вращаются диски 10 и 11 и поворачивают ложемент 17. 4 ил. 8 сл с | CJ о а 77

11

Фиг.З

Фиг.Ь

| Кантователь | 1987 |

|

SU1488173A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-05-23—Публикация

1990-04-12—Подача