Изобретение относится к обработке металлов давлением, в частности к изготовлению змеевидных пружин для/сидений автомобилей. . ., - .- . . - . .- .. ..V ./{/. v

Цел wo изобретения является упрощение конструкции, снижение; металлоемкости и уменьшение трудоемкости регулировки механизма формовки.

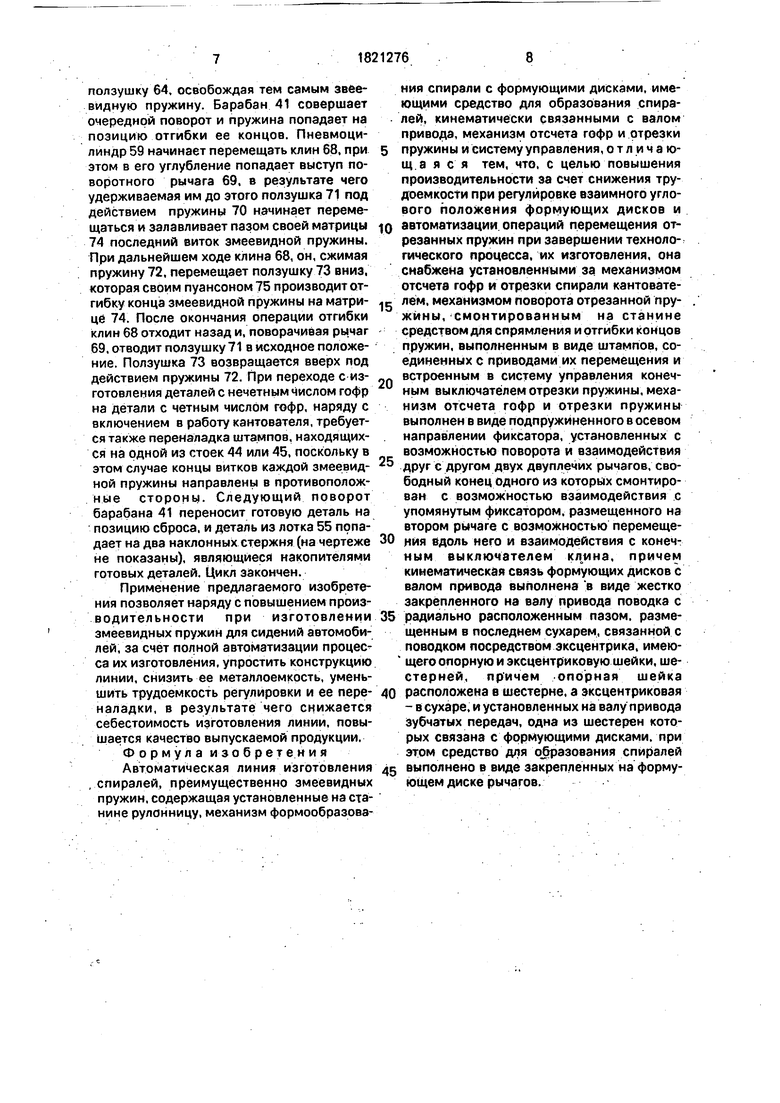

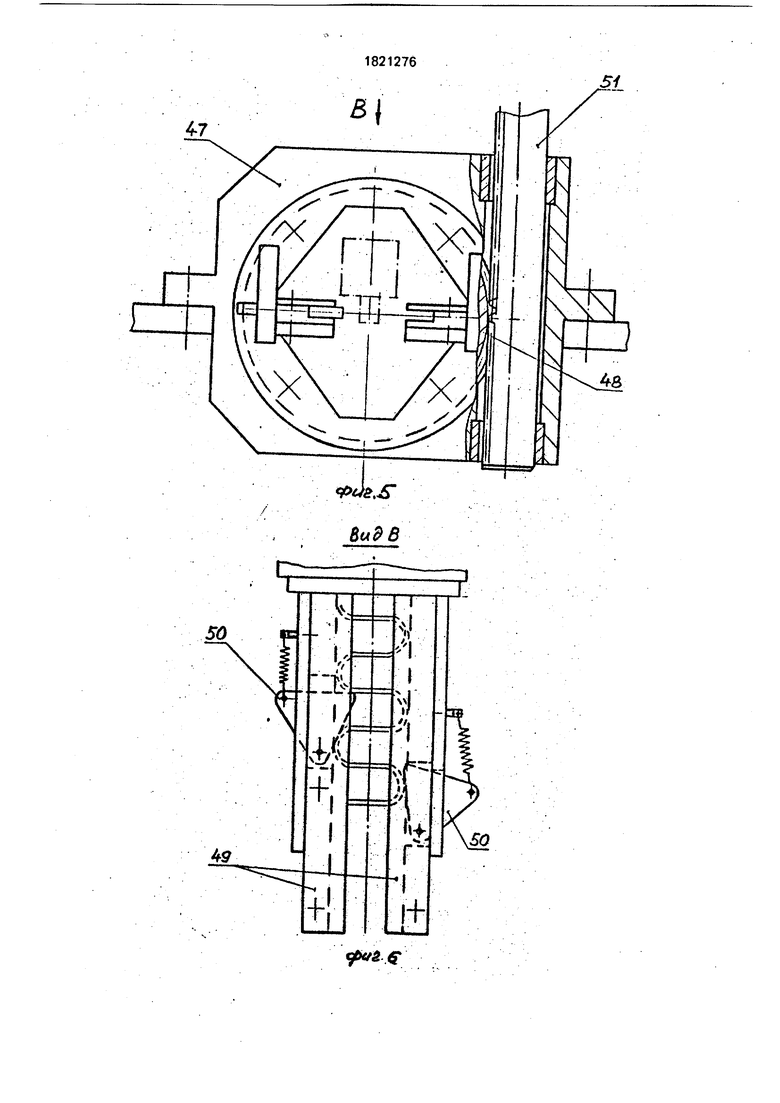

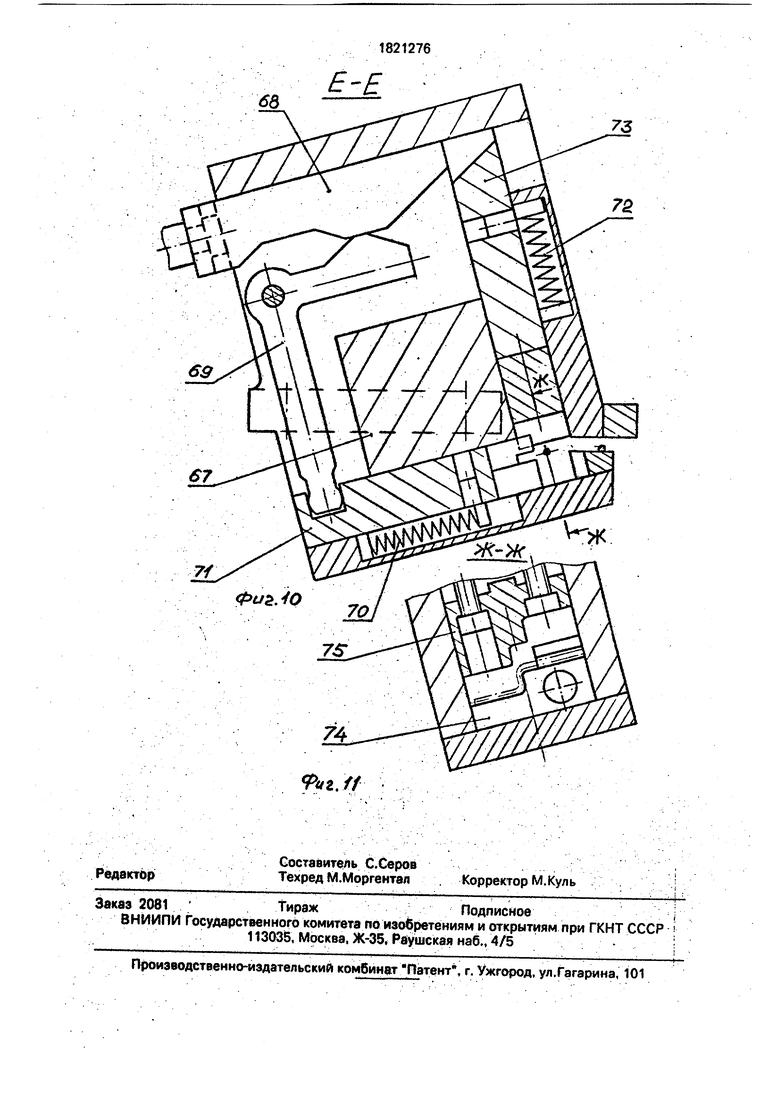

На фиг. 1 изображен общий вид линий; на фиг. 2 - механизм отсчета гофр и отрезки; на фиг. 3 - вид А на фиг. 1 - механизм формовки; на фиг. 4 - вид Б на фиг. 3 - а} правильное угловое положение формующих дисков, б) неправильное угловое положение формующих дисков; на фиг. 5 - кантователь;

на фиг. 6 - вид В на фиг. 5; на фиг. 7 - схема кантоаания змеевидной пружины; на фиг. 8 - сечение f-Г на фиг. 1 - штамп спрямления концов змеевидной пружины; на фиг. 9 - сечение Д-Д на фиг. 8; на. фиг. 10 - сечение Е-Е на фиг. 1. - штамп отгибки концов змеевидной пружины; йа фиг, 11 - сечение Ж-Ж на фиг. 10.

Автоматическая линия изготовления змеевидных пружин содержит рулонницу 1, установленную на об1цей рам« |. На этой же раме на станине 3 ра йпо/га ёиы праййт.- ные валки 4 и механизм формдвкй 5, включающий неподвижную головку 6 и подвижную относител ьно станин ы 3 голавку

00

hO

ю

ХГ

о

.7, перемещаемую с помощью болта 8. Привод механизма формовки осуществляется от электродвигателя 9 через редуктор 10, предохранительную муфту 11 и далее через систему шестерен, включающую шестерню 12, и поводок 13 на приводной вал 14, с которого через конические шестерни 15 вращение передается на формующие диски 16 и 17 с рычагами 18. Регулировку высоты змейки производят перемещением с помощью болта 8 подвижной головки 7, на которой расположен один из формующих дисков 17. Для регулировки взаимного углового положения формующих дисков, поводок 13, которым снабжен механизм формовки 5, жестко посажен на приводной вал 14 и связан с шестерней 12 посредством эксцентрика 19, опорная шейка которого расположена в шестерне, а эксцентриковая в сухаре 20, установленном в радиальном пазу 21 поводка 13. Для жесткого соединения поводка 13-и шестерни 12 предусмотрена гайка 22, установленная на конце опорной шейки эксцентрика 19. При регулировке, ослабляют гайку 22, и поворачивают эксцентрик 19, при этом сухаре 20, расположенный в радиальном пазу 21 поводка 13, поворачивает последний на некоторый угол по отношению к шестерне 12, тем самым изменяя взаимное угловое положение формующего диска 17 по отношению к диску 16, который при этом остается неподвижным. После регулировки гайка 22 затягивается. Данная регулировка заключается в обеспечении равенства углов а и ft, которые образованы линией, соединяющей оси формующих дисков 16 и 17 и проходящей через ось вращения рычага 18, расположенного на нерегулируемом диске 16, и линиями, соединяющими ось регулируемого формующего диска 17 с осями вращения, расположенных на нем рычагов 18. На фиг. 4 показано: а) правильное ( а ft) и б) неправильное ( а /) взаимное угловое положение формующих дисков 16 и 17, при этом во втором случае витки змеевидной пружины получаются не перпендикулярными ее оси. На станине 3 также.установлен механизм уборки змеевидной пружины, представляющий из себя звездочку 23, приводимую во вращение от главного привода, которая входит в зацепление с сформованной змеевидной пружиной. Данный механизм позволяет убрать змеевидную пружину из механизма формовки и разгрузить его при ее отрезке. После механизма уборки змейки .расположен механизм отключений 24 главного привода в случае воз- никновения аварийной ситуации.

вызванной нарушением цикла, когда змейка начинает образовывать петлю и, преодолевая усилие от веса груза 25, замыкает конечный выключатель (не показан), дающий команду на отключение главного привода. Далее на станине 26 смонтирован механизм отсчета гофр и отрезки, представляющий собой подпружиненный в осевом направлении пружиной 27 фиксатор 28, ус0 тановленный с возможностью взаимодействия посредством своего паза с одним концом поворотного рычага 29, другой конец которого через болт 3, взаимодействует со вторым поворотным рычагом 31. Рычаги

29 и 31 вращаются соответственно относительно осей 32 и 33. Вдоль поворотного ры- . чага 31 с возможностью перемещения смонтирован клин .34, воздействующий на конечный выключатель 35, дающий команду

на отрезку змеевидной пружины. Отрезка осуществляется с помощью двух неподвижных ножей 36 и одного подвижного ножа 37. Механизм перемещения змеевидной пружины после ее отрезки представляет из себя каретку 38 с установленными на ней

5 двумя собачками 39. Первая собачка (ближняя к ножам перемещает змеевидную пружину в кантователь 40, а вторая из кантователя в барабан 41 механизма поворота. Привод каретки 38 осуществляется

0 пневмоцилиндром 42. Механизм поворота расположен на станине 43 и состоит из двух стоек: неподвижной 44 и подвижной относительно станины стойки 45, перемещаемой с помощью болта 46. Кантователь находится

5 на неподвижной стойке 44 и включает в себя корпус 47, в котором расположена шестерня 48, имеющая сквозное центральное отверстие. На шестерне закреплены направляющие 49 с расположёнными в них

0 контрсобачками 50, предотвращающими обратный ход змеевидной пружины при ходе каретки 38 назад. Поворот шестерни 48 на 180о осуществляется входящей с ней в зацепление рейкой 51,

5 приводимой в движение пневмоцилиндром 52. Включение кантователя в цикл работы автоматической линии осуществляется в том случае, если получаемое число гофр змеевидной пружины - четное. Кантование

Q производят через деталь и его необходимость вызвана тем, что передний и задний концы у предыдущей и последующей змеевидной пружины должны быть направлены постоянно в одну сторону для дальнейшей ее обработки в штампах (см. фиг. 7). Барабан 41 механизма поворота расположен на подвижной стойке 45 и приводится во вращение пневмоцилиндром 53 через рейку 54, шестерню и храповой механизм (не показа5

ны) на угол 45 . На барабан 41 через угол 45 расположены лотки 55 для переноса детали. В лотках имеются продольные прорези, в которые входят подпружиненные ловители 56, управляемые от копира 57, установленного неподвижно на стойке 45. На стойках 44 и 45 расположены также штампы для спрямления и отгибки концов змеевидной пружины, по два на каждой стойке для обработки одновременно с двух сторон. Привод на штампы для спрямления и отгибки концов змеевидной пружины осуществляется соответственно от пневмоци- линдров 58 и 59. Штамп для спрямления концов змеевидной пружины состоит из корпуса 60, в котором смонтирована пол- зушка 61, приводимая в движение пневмо- цилиндром 58 и взаимодействующая с -поворотным рычагом 62, который связан с поджимаемой пружиной 63 ползушкой 64. На ползушке 61 установлен пуансон 65. а на ползушке 64 матрица 66, являющаяся одновременно ловителем последнего витка змеевидной пружины. Штамп для отгибки концов состоит из корпуса 67, в котором смонтирован клин 68. приводимый в движение пневмоцилиндром 59 и взаимодействующий посредством поворотного рычага 69 с поджимаемой пружиной 70 ползушкой 71. Клин 68 также взаимодействуете подпружиненной пружиной 72 ползушкой 73. На ползушке 71 установлена матрица 74, паз которой является ловителем последнего витка змеевидной пружины, а на ползушке 73 установлен пуансон 75.

Автоматическая линия изготовления змеевидных пружин работает следующим образом.

Проволока из бухты, расположенной на рулоннице 1, через правильные валки 4 подается в механизм формовки 5, где из нее с помощью формующих дисков 16 и 17 с рычагами 18, приводимых во вращение электродвигателем 9. получают змеевидную форму. Затем змейка, входя в зацепление со звездочкой 23, попадает в механизм уборки, предохраняющий формующие диски 16 и 17 от усилия сжатия змейки при ее отрезке. Если не происходит нарушения цикла и змейка не начинает образовывает петлю, то она, проходя механизм отключения 24, попадает в механизм отсчета гофр и отрезки. При этом, проходя между ножами 36 и 37, змейка доходит до клина 34 и. нажимая на него, поворачивает рычаг 31 вокруг оси 33. В свою очередь рычаг 31 через болт 30 поворачивает вокруг оси 32 второй поворотный рычаг 29, другой конец которого, входящий в паз фиксатора 28, преодолевает усилие пружины 27 и поднимает последний.

В результате этого змейка оказывается зажатой между фиксатором 28 и клином 34, причем опустившийся клин 34 нажимает а конечный выключатель 35. дающий команду на отрезку змейки. После отрезки дается 5 команда на перемещение змеевидной пружины и собачка 39, установленная на каретке 38 и находящаяся ближе к ножам, с помощью пневмоцилиндра 42 перемещает пружину в кэнтователь 40. При этом змееQ видная пружина сходит с клина 34, благодаря чему он под действием пружины 27 возвращается в исходное положение, а фиксатор 28 опускается вниз, освобождая неотрубленную змейку. Перемещая клин 34

,. вдоль поворотного рычага 31, добиваются изменения количества гофр змеевидной пружины (четное-нечетное) и ее длины. Если число гофр змеевидной пружины нечетное - то она не кантуется, а кантователь находит- ся в одном из положений и выполняет роль направляющей. Если же число гофр четное, то через деталь (см. фиг. 7) производят кан- тование. поскольку концы пружин должны быть постоянно направлены в одну сторону для дальнейшей их обработки в штампах.

5 Кантование производится путем поворота на 180 шестерни 48 с направляющими 49, в которых расположена змеевидная пружина, посредством пневмоцилиндрэ 52 и входящей в зацепление с шестерней 48 рейки

0 51. При следующем ходе каретки 38 правая собачка 39 переносит змеевидную пружину из кантователя 40 в барабан 41 механизма поворота. При изменении длины змеевидной пружины, стойку 45, на которой распо5 ложен барабан 41, с помощью болта 46 передвигают относительно неподвижной стойки 44. При крайнем положении каретки 38 дается команда на поворот барабана пневмоцилиндром 53, и приемный лоток 55

0 переносит змеевидную пружину на позицию спрямления ее концов, а на его месте оказывается свободный лоток. В начале поворота барабана 41 подпружиненные ловители 56 копиром 57 поджимаются и

д фиксируют деталь от перемещения вдоль лотка. На позиции спрямления пневмоци- линдр 58 начинает перемещать ползушку 61, при этом в ее углубление попадает выступ поворотного рычага 62, благодаря че0 МУ- удерживаемая им до этого ползушка 64 под действием пружины 63 также начинает перемещаться вниз, залавливая своей матрицей 66 последний виток змеевидной пружины. При дальнейшем ходе ползушки 61 происходит спрямление конца змеевидной пружины пуансоном 65. После окончания данной операции ползушка 61 отходит назад и, поворачивая рычаг 62. приподнимает

5

ползушку 64, освобождая тем самым звее- видную пружину. Барабан 41 совершает очередной поворот и пружина попадает на позицию отгибки ее концов. Пневмоци- линдр 59 начинает перемещать клин 68, при этом в его углубление попадает выступ поворотного рычага 69, в результате чего удерживаемая им до этого ползушка 71 под действием пружины 70 начинает перемещаться и залавливает пазом своей матрицы 74 последний виток змеевидной пружины. При дальнейшем ходе клина 68, он, сжимая пружину 72, перемещает ползушку 73 вниз, которая своим пуансоном 75 производит от- гибку конца змеевидной пружины на матрице 74. После окончания операции отгибки клин 68 отходит назад и, поворачивая рычаг 69, отводит ползушку 71 в исходное положение. Ползушка 73 возвращается вверх под действием пружины 72. При переходе с изготовления деталей с нечетным числом гофр на детали с четным числом гофр, наряду с включением в работу кантователя, требуется также переналадка штампов, находящихся на одной из стоек 44 или 45, поскольку в этом случае концы витков каждой змеевидной пружины направлены в противоположные стороны. Следующий поворот барабана 41 переносит готовую деталь на позицию сброса, и деталь из лотка 55 попадает на два наклонных стержня (на чертеже не показаны), являющиеся накопителями готовых деталей. Цикл закончен.

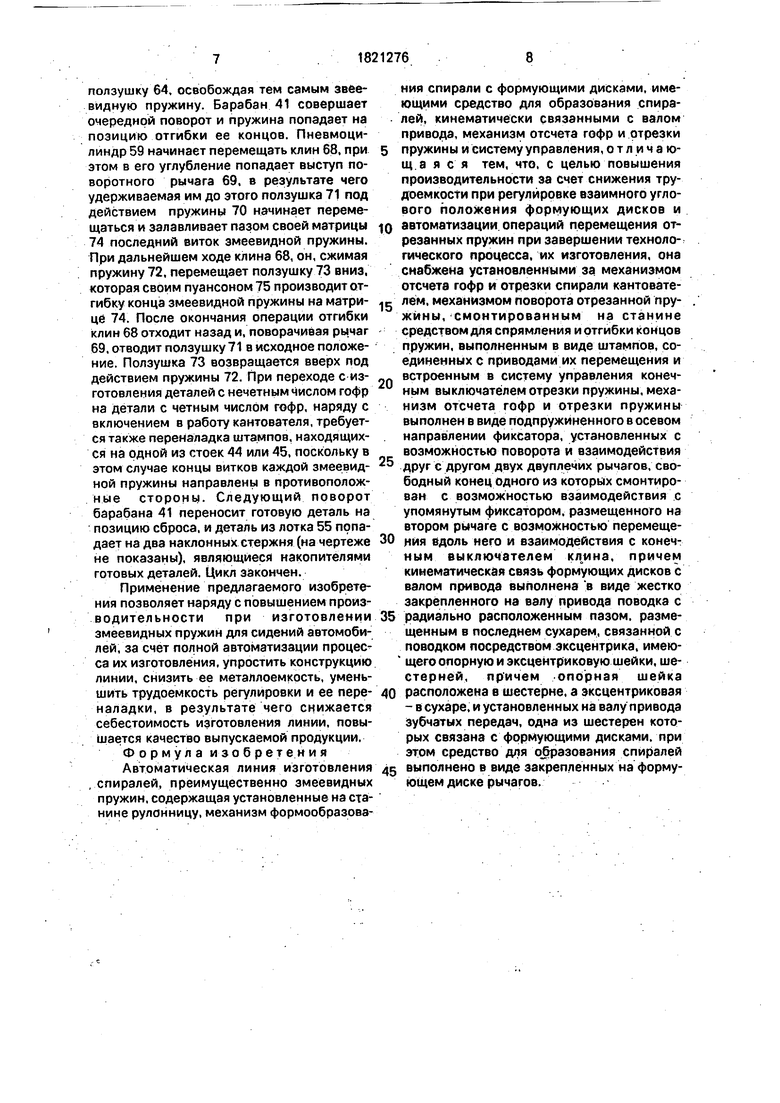

Применение предлагаемого изобретения позволяет наряду с повышением производительности при изготовлении змеевидных пружин для сидений автомобилей, за счет полной автоматизации процесса их изготовления, упростить конструкцию линии, снизить ее металлоемкость, уменьшить трудоемкость регулировки и ее переналадки, в результате чего снижается себестоимость изготовления линии, повышается качество выпускаемой продукции, Формул а изобретени я Автоматическая линия изготовления .спиралей, преимущественно змеевидных пружин, содержащая установленные на станине рулонницу, механизм формообразования спирали с формующими дисками, имеющими средство для образования спиралей, кинематически связанными с валом привода, механизм отсчета гофр и отрезки

пружины и систему управления, отличаю- щ.а я с я тем, что, с целью повышения производительности за счет снижения трудоемкости при регулировке взаимного углового положения формующих дисков и

автоматизации операций перемещения отрезанных пружин при завершении технологического процесса, их изготовления, она снабжена установленными за механизмом отсчета гофр и отрезки спирали кантователём, механизмом поворота отрезанной пружины, смонтированным на станине средством для спрямления и отгибки концов пружин, выполненным в виде штампов, соединенных с приводами их перемещения и

встроенным в систему управления конечным выключателем отрезки пружины, механизм отсчета гофр и отрезки пружины выполнен в виде подпружиненного в осевом направлении фиксатора, установленных с возможностью поворота и взаимодействия друг с другом двух двуплечих рычагов, свободный конец одного из которых смонтирован с возможностью взаимодействия с упомянутым фиксатором, размещенного на втором рычаге с возможностью перемещения вдоль него и взаимодействия с конечным выключателем клина, причем кинематическая связь формующих дисков с валом привода выполнена в виде жестко закрепленного на валу привода поводка с

радиально расположенным пазом, размещенным в последнем сухарем, связанной с поводком посредством эксцентрика, имеющего опорную и эксцентриковую шейки, шестерней, причем -опорная шейка

расположена в шестерне, а эксцентриковая - в сухаре, и установленных на валу привода зубчатых передач, одна из шестерен которых связана с формующими дисками, при этом средство для образования спиралей

выполнено в виде закрепленных на формующем диске рычагов.

26

38

Фиъг.

Гд

«I

м

5

6

47

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для изготовления цепочки | 1982 |

|

SU1094648A2 |

| Автомат для изготовления двухспиральных пружин с отогнутыми концами | 1985 |

|

SU1294442A1 |

| Автомат для изготовления двух ветвевых пружин с отогнутыми концами | 1989 |

|

SU1657263A1 |

| Автомат для отгибки зацепов пружин растяжения | 1989 |

|

SU1641491A1 |

| Автомат для изготовления изделий из проволоки | 1983 |

|

SU1266621A1 |

| Многопозиционный станок для отгибки фланцев и зиговки полых деталей из листового материала | 1982 |

|

SU1044382A1 |

| Автомат для изготовления волнистых пружинных шайб | 1977 |

|

SU657896A1 |

| Штамп для гибки деталей,преимущественно,типа восьмерки | 1985 |

|

SU1304960A1 |

| Автомат для изготовления изделий из проволоки | 1986 |

|

SU1389917A2 |

| Автомат для сборки хомута из ленты | 1972 |

|

SU562358A1 |

Использование: для изготовления змеевидных пружин для сидений автомобилей. Сущность изобретения: устройство содержит устанрв/ енные на станине рулонницуу механизм формовки, механизм отсчета гофр и отрезки, кантователь, механизм поворота отрезанной пружины и средство для спрямления и отгибки концов пружин. Механизм формообразования спирали выполнен в виде установленных с возможностью взаимодействия друг с другом формующих Дисков с рычагами для образования спиралей, кинематически связанных с валом привода. Кинематическая связь формирующих дисков с валом привода выполнена в виде жестко закрепленного на валу поводка, связанного посредством эксцентрика с шестерней и размещенных на валу привода зубчатых передач, одна из шестерен которых соединена с формующим диском. Механизм отсчета грфр и отрезки пружины выполнен в виде подпружиненного а осевом направлении фиксатора, двух поворотных рычагов и клика. Причем фиксатор установлен с возможностью взаимодействия со свободным концом одного из поворотных рычагов, другой конец которого посредством болта взаимодействует со вторым рычагом, а клин смонтирован с возможностью перемещения вдоль последнего и с возможностью взаимодействия с концевым выключателем отрезки пружины. 1-1 ил.

Вид 8

2е

Htcro ompiffif ,

ctl f/ftefntfoe VVCAO turxof ,кантч 8атц. .не., требуемся

Аътпаль не конгуегс

Дето / ofrfg KoftmofaHU

Деталь кантуется не кам/пуежя f) У&пнее fumxot-Vepei Зетеш ff peSyetn«fi Kanmolauuz

Д-Д

лл. л

V N. V. X. X. X X . .- -

-f

I

s

Фие.З

.-

-f

68

Е-Е

73

| Устройство для изготовления спиралей | 1980 |

|

SU984569A1 |

Авторы

Даты

1993-06-15—Публикация

1991-04-24—Подача