1

Изобретение относится к литейном производству, в частности к конструкциям формовочных блоков для изготовления литейных песчаных форм.

Цель изобретения - обеспечение автоматизации технологического процесса, повышение производительности труда и надежности в работе,

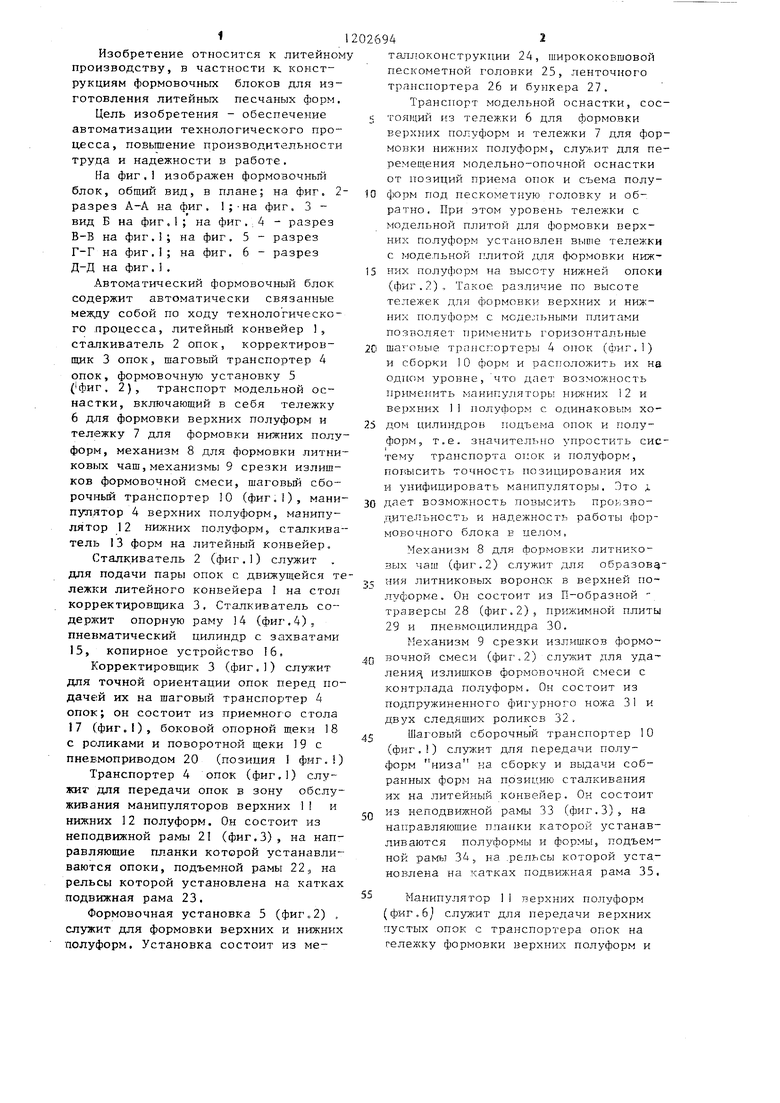

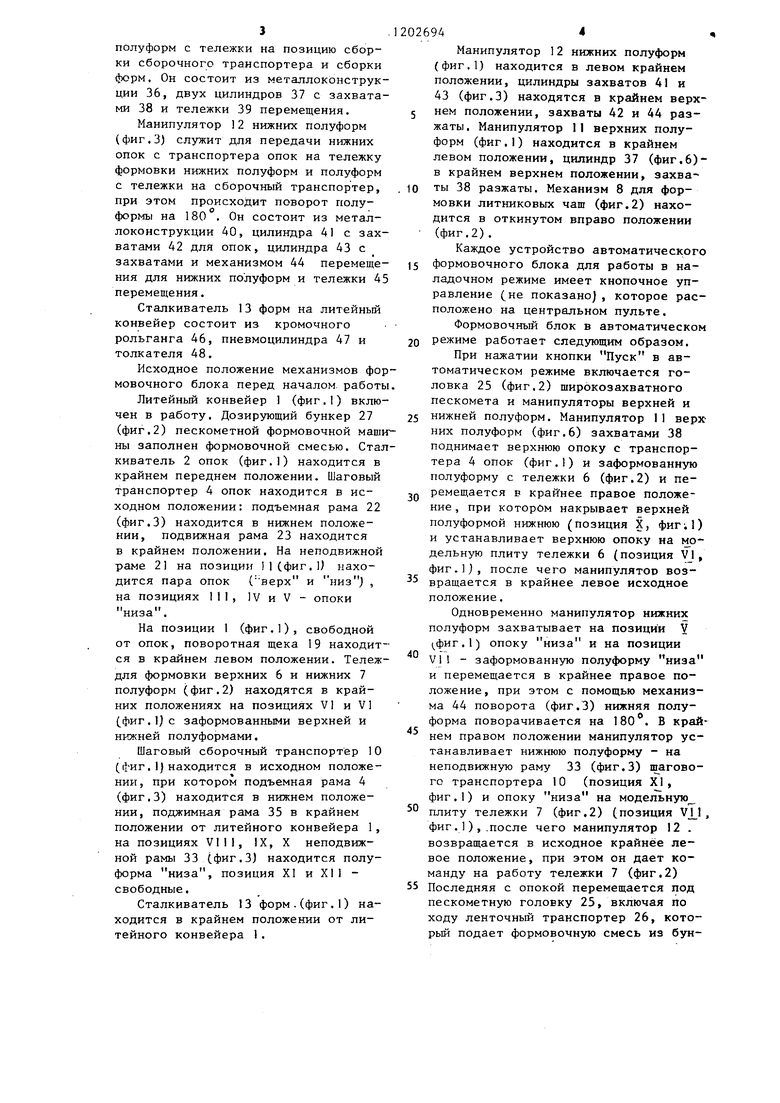

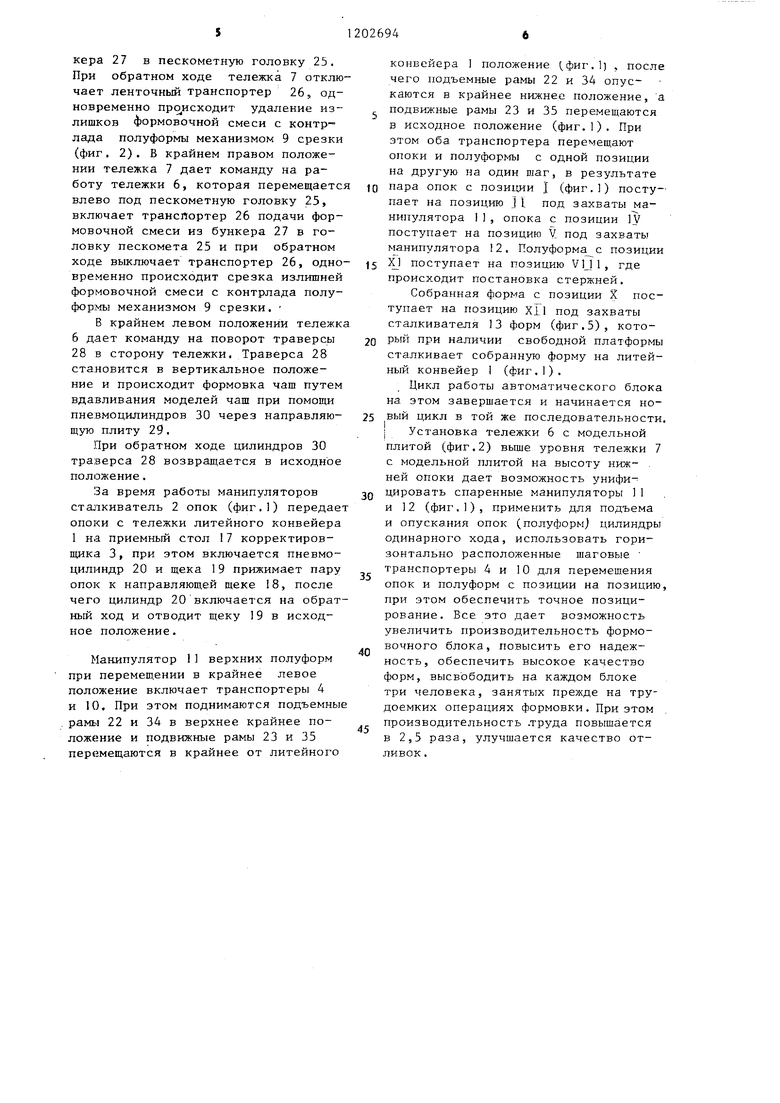

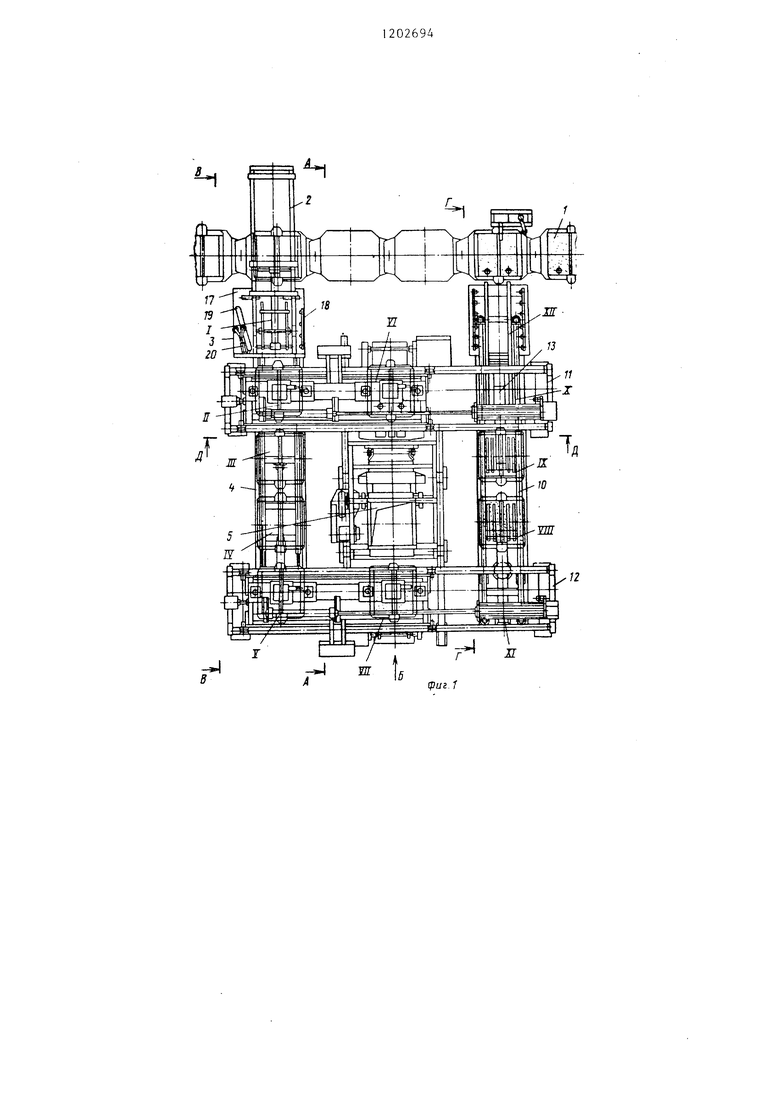

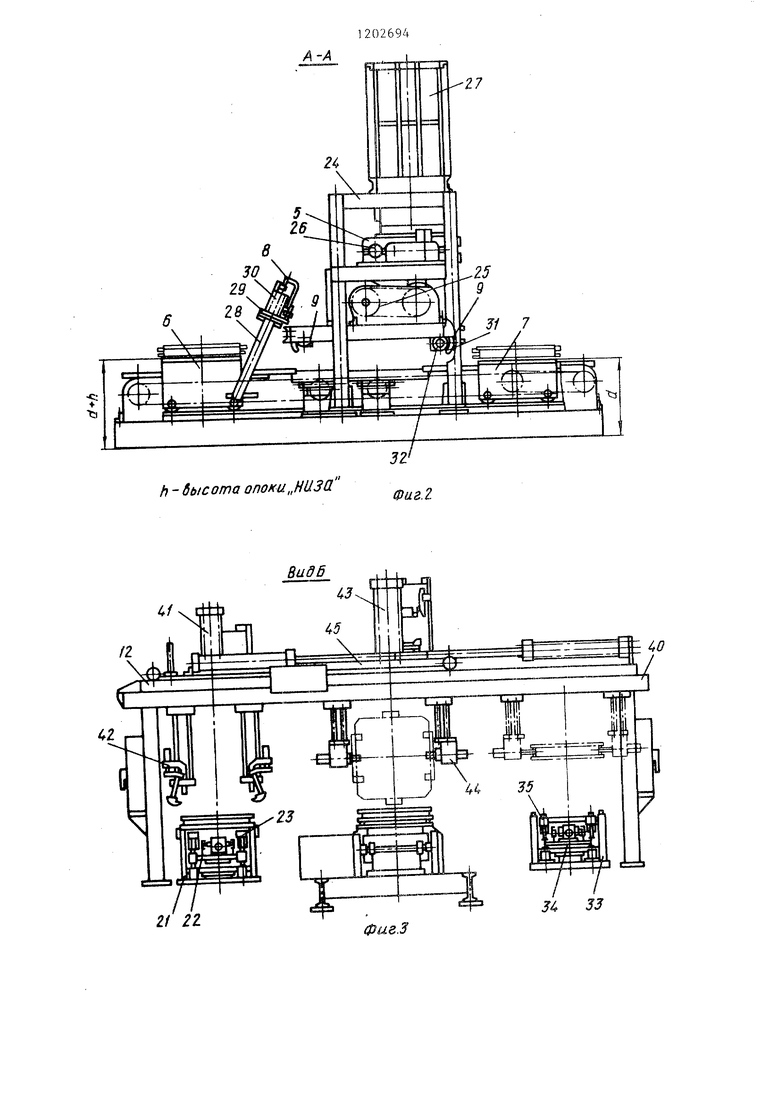

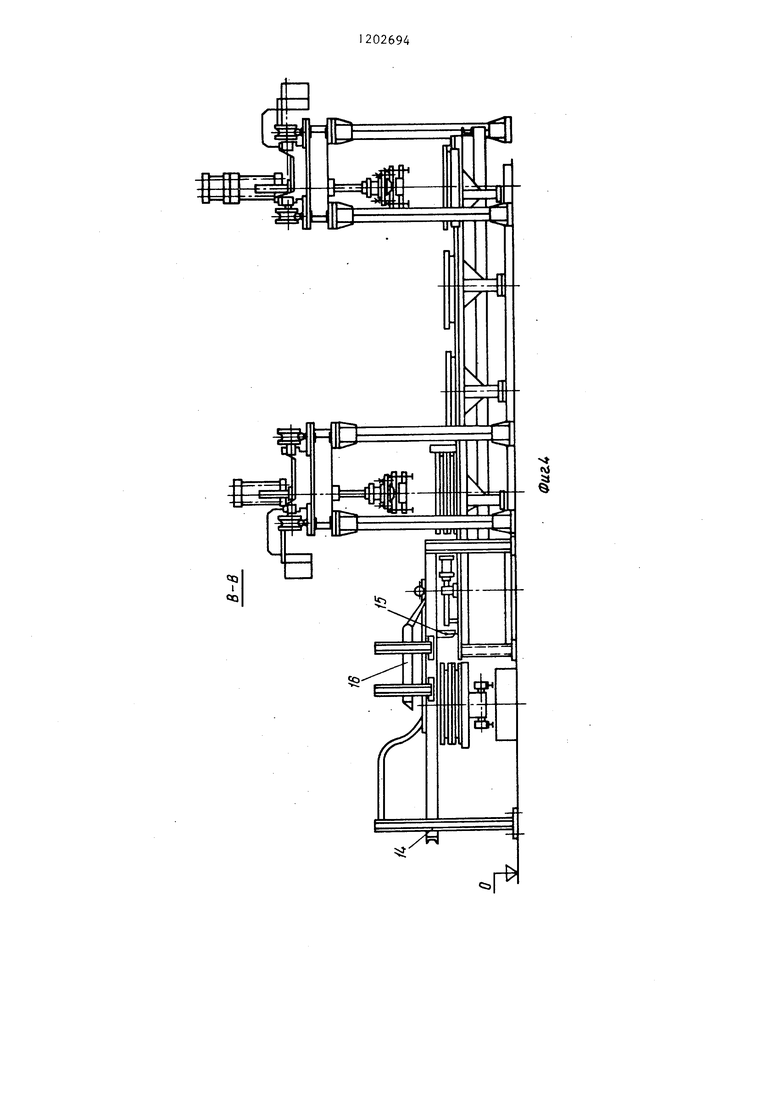

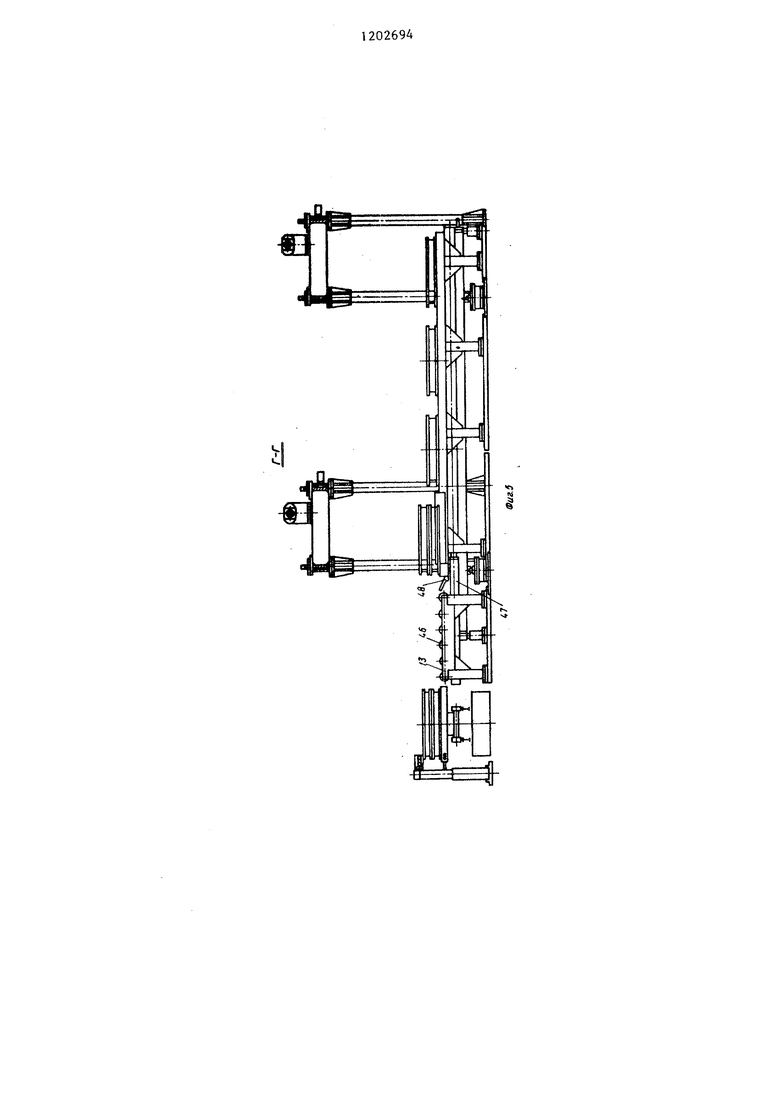

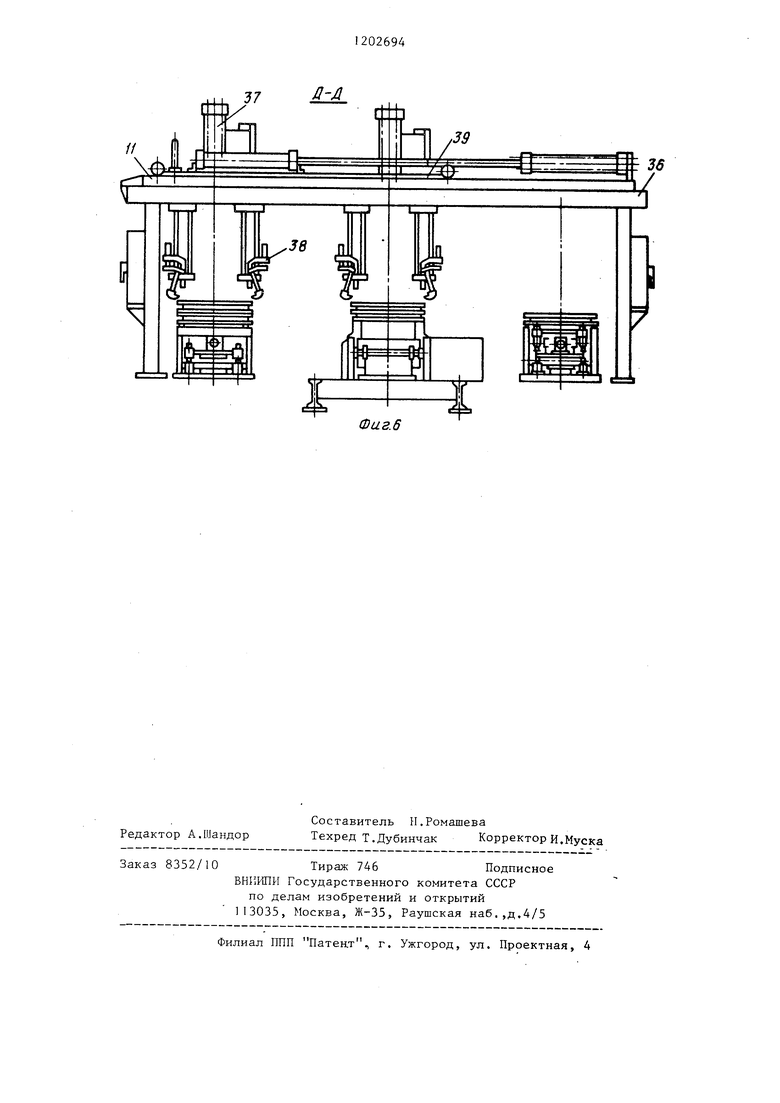

На фиг, изображен формовочньш блок, общий вид, в плане; на фиг. 2 разрез А-А на фиг. 1;на фиг. 3 - вид Б на фиг,1; на фиг.:4 - разрез В-В на фиг.; на фиг. 5 - разрез Г-Г на фиг.; на фиг. 6 - разрез Д-Д на фиг.1.

Автоматический формовочный блок содержит автоматически связанные меж,цу собой по ходу технологического процесса, литейный конвейер , стапкиватель 2 опок, корректировщик 3 опок, шаговый транспортер 4 опок, формовочную установку 5 ( фиг, 2), транспорт модельной оснастки, включающий в себя тележку 6 для формовки верхних полуформ и тележку 7 для формовки нижних полуформ, механизм 8 для формовки литниковых чаш, механизмы 9 срезки излишков формовочной смеси, шаговый сборочный транспортер 0 (фиг.1), манипулятор 4 верхних полуформ, манипулятор 2 нижних полуформ, сталкива тель 13 форм на литейный конвейер,

Сталкиватель 2 (фиг.) служит для подачи пары опок с движущейся тлежки литейного конвейера I на стол корректировщика 3, Сталкиватель содержит опорную раму 14 (фиг,4), пневматический цилиндр с захватами 15, копирное устройство 16,

Корректировщик 3 (фиг.) служит для точной ориентации опок перед подачей их на шаговый транспортер 4 опок; он состоит из приемного стола 17 (фиг.1), боковой опорной щеки 8 с роликами и поворотной щеки 19 с пневмоприводом 20 (позиция i фиг,) Транспортер 4 опок (фиг,) слу- жиг для передачи опок в зону обслуживания манипуляторов верхних и нижних 12 полуформ. Он состоит из неподвижной рамы 21 (фиг.З), на направляющие планки которой устанавливаются опоки, подъемной рамы 22, на рельсы которой установлена на катках подвижная рама 23,

Формовочная установка 5 (фиг,2) . служит для формовки верхних и нижних полуформ. Установка состоит из ме26942

таллоконструкции 24, ширококовшовой пескометной головки 25, ленточного транспортера 26 и бункера 27.

Транспорт модельной оснастки, сос5 тоящий из тележки 6 для формовки верхних полуформ и тележки 7 для формовки нижних полуформ, служит для пе- ремеп(ения модельно-опочной оснастки от позиций приема опок и съема полу10 форм под пескометную головку и обратно, При этом уровень тележки с модельной плитой для формовки верхних полуформ установлен вьш1е тележки с модельной плитой для формовки ниж15 них полуформ на высоту нижней опоки (фиг.2), Такое различие по высоте тележек для формовки верхних и нижних полуформ с модельными плитами позволяет применить горизонтальные

20 шаговые транспортеры 4 опок (фиг.1) и сборки 1 О форм и расположить их на уровне, что дает возможность применить k lнипyлятopь W-VKHHX 1 2 и верхних полуформ с одинаковым хо5 дом цилиндров подьема опок и полуформ, т.е. значительно упростить систему транспорта опок и полуформ, повысить точность позицирования их и унифицировать манипуляторы. Это л

0 дает возможность повысить прокзно- дительность и надежность работы формовочного блока Е целом.

Механизм 8 для формовки литниковых чаш (фиг.2) служит для образов ; НИИ литниковых воронак в верхней по- лз/ф Орме. Он состоит из П-образной - траверсы 28 (фиг.2), прижимной плиты 29 и пневмоцилиндра 30.

Механизм 9 срезки излишков формо,Q ночной смеси (фиг .2) служит для уда- пения, излишков формовочной смеси с контрлада полуформ. Он состоит из подпружиненного фигурного ножа 31 и двух следяших роликов 32,

5 Шаговый сборочный транспортер 10 (фиг,) служит для передачи полуформ низа на сборку и выдачи собранных форм на позицию сталкивания их на литейный конвейер. Он состоит

Q из неподвижной рамы 33 (фиг.З), на направляюшие планки каторой устанавливаются полз формы и формы, подъемной рамь 34, на .рельсы которой установлена на катках подвижная рама 35,

5 Манипулятор 1 верхних полуформ (фиг,6 служит для передачи верхних пустых опок с транспортера опок на гележку формовки верхних полуформ и

полуформ с тележки на позицию сборки сборочного транспортера и сборки форм. Он состоит из металлоконструкции 36, двух цилиндров 37 с захватами 38 и тележки 39 перемещения.

Манипулятор 2 нижних полуформ (фиг.З) служит для передачи нижних опок с транспортера опок на тележку формовки нижних полуформ и полуформ с тележки на сборочный транспортер, при этом происходит поворот полуформы на 180 , Он состоит из металлоконструкции 40, цилиндра 41 с захватами 42 для опок, цилиндра 43 с захватами и механизмом 44 перемещения для нижних полуформ и тележки 45 перемещения.

Сталкиватель 13 форм на литейный конвейер состоит из кромочного рольганга 46, пневмоцилиндра 47 и толкателя 48.

Исходное положение механизмов формовочного блока перед началом работы Литейный конвейер 1 (фиг.1) включен в работу. Дозирующий бункер 27 (фиг.2) пескометной формовочной машины заполнен формовочной смесью. Сталкиватель 2 опок (фиг.1) находится в крайнем переднем положении. Шаговый транспортер 4 опок находится в исходном положении; подъемная рама 22 (фиг.З) находится в нижнем положении, подвижная рама 23 находится в крайнем положении. На неподвижной раме 21 на позиции 11(фиг.1) находится пара опок ( верх и низ) , на позициях 111, IV и V - опоки низа.

На позиции 1 (фиг.1), свободной от опок, поворотная щека 19 находится в крайнем левом положении. Тележ для формовки верхних 6 и нижних 7 полуформ (фиг.2) находятся в крайних положениях на позициях VI и VI (фиг.) с заформованными верхней и нижней полуформами.

Шаговый сборочный транспортер 10 (фиг.) находится в исходном положении, при котором подъемная рама 4 (фиг.3) находится в нижнем положении, поджимная рама 35 в крайнем положении от литейного конвейера 1, на позициях VI11, IX, X неподвижной рамы 33 (фиг.З) находится полуформа низа, позиция XI и XI1 - свободные.

Сталкиватель 13 форм . (фиг.1) находится в крайнем положении от литейного конвейера 1.

026944ч

Манипулятор 12 нижних полуформ (фиг.1) находится в левом крайнем положении, цилиндры захватов 41 и 43 (фиг.З) находятся в крайнем верх5 нем положении, захваты 42 и 44 разжаты . Манипулятор 1I верхних полуформ (фиг.1) находится в крайнем левом положении, цилиндр 37 (фиг.6)- в крайнем верхнем положении, захва 10 ты 38 разжаты. Механизм 8 для формовки литниковых чаш (фиг.2) находится в откинутом вправо положении (фиг.2).

Каждое устройство автоматического

15 формовочного блока для работы в наладочном режиме имеет кнопочное управление (не показано), которое расположено на центральном пульте.

Формовочный блок в автоматическом

20 режиме работает следующим образом. При нажатии кнопки Пуск в автоматическом режиме включается головка 25 (фиг.2) широкозахватного пескомета и манипуляторы верхней и

25 нижней полуформ. Манипулятор 1 1 верХ них полуформ (фиг.6) захватами 38 поднимает верхнюю опоку с транспортера 4 опок (фиг.1) и заформованную полуформу с тележки 6 (фиг.2) и пеjQ ремещается в крайнее правое положение , при котором накрывает верхней полуформой нижнюю (позиция X, фиг;1) и устанавливает верхнюю опоку на модельную плиту тележки 6 (позиция VJ, фиг.1), после чего манипулятор воз вращается в крайнее левое исходное положение.

Одновременно манипулятор нижних полуформ захватывает на позиции V (фиг. 1) опоку низа и на позиции

VI - заформованную полуформу низа и перемещается в крайнее правое положение, при этом с помощью механизма 44 поворота (фиг.З) нижняя полуформа поворачивается на 180 . В край- нем правом положении манипулятор устанавливает нижнюю полуформу - на неподвижную раму 33 (фиг.З) шагового транспортера 10 (позиция XI, фиг.1) и опоку низа на модельную

5° плиту тележки 7 (фиг.2) (позиция , фиг.1), .после чего манипулятор 12 . возвращается в исходное крайнее левое положение, при этом он дает команду на работу тележки 7 (фиг.2)

55 Последняя с опокой перемещается под пескометную головку 25, включая по ходу ленточный транспортер 26, который подает формовочную смесь из бункера 27 в пескометную головку 25. При обратном ходе тележка 7 отключает ленточный транспортер 26, одновременно прс1 исходит удаление излишков формовочной смеси с контрлада полуформы механизмом 9 срезки (фиг. 2). В крайнем правом положении тележка 7 дает команду на работу тележки 6, которая перемещаетс влево под пескометную головку 25, включает транспортер 26 подачи формовочной смеси из бункера 27 в головку пескомета 25 и при обратном ходе выключает транспортер 26, одновременно происходит срезка излишней формовочной смеси с контрлада полуформы механизмом 9 срезки.

В крайнем левом положении тележк 6 дает команду на поворот траверсы 28 в сторону тележки. Траверса 28 становится в вертикальное положение и происходит формовка чаш путем вдавливания моделей чаш при помощи пневмоцилиндров 30 через направляющую плиту 29,

При обратном ходе цилиндров 30 траверса 28 возвращается в исходное положение.

За время работы манипуляторов сталкиватель 2 опок (фиг.1) передае опоки с тележки литейного конвейера 1 на приемный стол 17 корректировщика 3, при этом включается пневмо- цилиндр 20 и щека 19 прижимает пару опок к направляющей щеке 18, после чего цилиндр 20 включается на обратный ход и отводит щеку 19 в исходное положение.

Манипулятор I1 верхних полуформ при перемещении в крайнее левое положение включает транспортеры Д и И). При этом поднимаются подъемны рамы 22 и 34 в верхнее крайнее по- ложешие и подвижные рамы 23 и 35 перемещаются в крайнее от литейного

to

5

0

5

0

5

0

конвейера 1 положение (,фиг.1) , после чего подъемные рамы 22 и 34 опускаются в крайнее нижнее положение, а подвижные рамы 23 и 35 перемещаются в исходное положение (фиг.1). При этом оба транспортера перемещают опоки и полуформы с одной позиции на другую на один шаг, в результате пара опок с позиции I (фиг.) поступает на позицию jl под захваты манипулятора I1, опока с позиции IV поступает на позицию V под захваты манипулятора 12, Полуформа с позиции XJ поступает на позицию V1J1, где происходит постановка стержней.

Собранная форма с позиции X поступает на позицию xii под захваты сталкивателя 13 форм (фиг.5), который при наличии свободной платформы сталкивает собранную форму на литейный конвейер I (фиг.1).

Цикл работы автоматического блока на этом завершается и начинается новый цикл в той же последовательности. I Установка тележки 6 с модельной плитой (фиг.2) выше уровня тележки 7 с модельной плитой на высоту ниж- . ней опоки дает возможность унифицировать спаренные манипуляторы 11 и 12 (фиг.1), применить для подъема и опускания опок (полуформ) цилиндры одинарного хода, использовать горизонтально расположенные шаговые транспортеры 4 и 10 для перемещения опок и полуформ с позиции на позицию, при этом обеспечить точное позици- рование. Все это дает возможность увеличить производительность формовочного блока, повысить его надежность, обеспечить высокое качество форм, высвободить на каждом блоке три человека, занятых прежде на трудоемких операциях формовки. При этом производительность .труда повышается в 2,5 раза, улучшается качество отливок .

Г

Г

н 1

12

1риг. f

h - бысота опоки „НИЗи

.17

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматический формовочный блок | 1982 |

|

SU1247152A1 |

| Автоматическая поточная линия для производства отливок | 1977 |

|

SU772716A1 |

| Формовочный автомат для изготовления литейных полуформ | 1982 |

|

SU1066727A1 |

| Автоматическая литейная линия изготовления отливок вакуумной формовкой | 1981 |

|

SU975202A1 |

| ДИСТАНЦИОННО-УПРАВЛЯЕМАЯ ЛИНИЯ | 1967 |

|

SU203171A1 |

| Автоматическая литейная линия | 1985 |

|

SU1416269A1 |

| Установка для изготовления форм | 1990 |

|

SU1764778A1 |

| Пескометная формовочная машина | 1981 |

|

SU1007825A1 |

| Пескометная формовочная машина | 1980 |

|

SU982842A1 |

| Автоматическая литейная линия | 1982 |

|

SU1058713A1 |

Видб

4/

21 21

J4 JJ

Фае.З

v

М I

д-д

if

Фиг. 6

Редактор АЛиандор

Составитель П.Ромашева

Техред т.Дубинчак Корректор И.Муска

Заказ 8352/10Тираж 746Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб.,д.4/5

Филиал ППП Патент, г. Ужгород, ул. Проектная, 4

| Литейные машины | |||

| Машины для изготовления форм и стержней, выбивки и очистки отливок | |||

| Каталог, вып | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| М., НИИмаш, 1970, с.54-60 | |||

| Механизированный формовочный блок | |||

| Машина для разделения сыпучих материалов и размещения их в приемники | 0 |

|

SU82A1 |

| Л., Гипросантех- пром, 1966. | |||

Авторы

Даты

1986-01-07—Публикация

1984-06-25—Подача