Изобретение относится к производству альдегидов, в частности к усовершенствованному способу получения альдегидов Cis гидроформилированием олефинов Ce-Ci4 в присутствии родийсодержащих катализаторов.

Известен способ получения алифатических альдегидов гидроформилированием высших олефинов (Се и более) на кобальт- фосфиновом катализаторе, однако в этом случае велика доля побочных реакций. Гидрирование исходного олефина в парафины достигает 20%. Вариант синтеза высших альдегидов с использованием обычных ро- дийфосфиновых катализаторов реализовать не удается, поскольку возникают значительные трудности с отделением каталитического комплекса от продуктов реакции. Для решения этой проблемы существуют несколько подходов: во-первых, закрепление комплексов переходных металлов на поверхности неорганических или органических носителей. Однако в этом случае теряются такие преимущества гомогенного катализа, как высокая активность катализатора, легкость осуществления тепло- и мас- сообмена, во-вторых, - использование катализаторов не растворимых в органических веществах, например, родиевых катализаторов, модифицированных сульфидиро- ванными фосфинами, растворимыми в воде. В этом случае скорости реакций также ниже, поскольку процесс идет в трехфазной системе и скорость реакции лимитируется мас- сопереносом. кроме того, по окончании реакции возможно образование трудноразделимых водно-органических эмульсий, что приводит к потерям каталитического комплекса.

Перспективным представляется использование в качестве модификатора родиевого катализатора полимерного фосфи- на, растворимого в реакционной среде, что позволит осуществить гомогенную реакцию с последующим отделением катализатора с помощью мембранной фильтрации, осаждения или гельхроматографией.

Наиболее близким решением поставленной технической задачи является способ получения алифатических альдегидов Cis с использованием родиевого катализатора, закрепленного на фосфинированный полистирол или поливинилхлорид. Полимерный лиганд на основе полистирола содержит 3% фосфора, а на основе поливинилхлори- да - 47,4% хлора и 2,2% фосфора. Процесс гидроформилирования проводят при 100°Си

10МПа(СО/Н2 1/1).

Недостатком этого способа является низкий выход неразеетвленных альдегидов (60%), что не позволяет их использовать в качестве сырья для получения компонентов поверхностно-активных веществ.

Цель изобретения - повышение выхода неразветвленных альдегидов.

Поставленная цель достигается тем, что согласно способу получения алифатических альдегидов путем гидроформилирования олефинов Сб-См, окисью углерода и водородом при повышенной температуре и повышенном давлении в присутствии кар- бонилов родия и высокомолекулярного ли- ганда на основе фосфинированного полистирола используют фосфинированный полистирол, содержащий 4,4-8,2 мас.% фосфора, и проведение процесса при температуре 70- 100°С и давлении 0,2-1,0 МПа.

Получение фосфинированного полистирола проводят в две стадии.

Бромирование полистирола. Полистирол (2 г)(используют линейные атактические полистиролы со средней молекулярной массой 90000 и ЗООООЭ) растворяют в 16 см3 хлороформа и помешают в трехгор- лую колбу емкостью 100 см3, куда прибавляют 0,16 г AlCb. после чего в темноте, в атмосфере инертно о газа (аргон) медленно прибавляют бром (для получения фосфинированного полистирола, описанного в примерах 1,2,5,6-2 см3 (6,3 г); в примере 3 - 0,6 см3 (1.9 г); в примере 4 - 3,0 см3 (9,45 г). Смесь выдерживают при комнатной температуре в течение 5 ч. Непрореагировавший бром разлагают 10%-ным раствором №з520з (20 мл). Органический слой, содержащий полимер, отделяют и выливают в метанол (40 см3), при этом происходит осаждение бромированного полистирола. Полученный продукт сушат в вакууме при 80-90°С и 2-3 мм рт.ст, в течение 3 ч.

Фосфинирование бромированного полистирола. Реакцию фосфинирования проводят дифенилфосфидом лития, полученным из 6,6 трифенилфосфина и 0,35 г металлического лития в 20 см3 тетрагидрофурана

0 с последующим разложением образовавшегося фениллития третичным хлористым бутилом (1,4 г). Раствор бромированного полистирола, полученного на первой стадии в тетрагидрофуране (10 см, медленно при5 бавляют при перемешивании и охлаждении (10°С) в атмосфере аргона к раствору дифе- нилфосфида лития, после чего смесь выдерживают при комнатной температуре в течение 10-12 ч. Избыток дифенилфосфида

0 лития разлагают дегазированной дистиллированной водой (40 см ). Органический слой отделяют от водного и осаждают полимер в метаноле (40 см3). Продукт сушат в вакууме при 60-70°С и 2-3 мм рт. ст. в течение 3-5 ч.

5 В полученных веществах определяют содержание элементов. Степень функциона- лизации полистирола уточняют по изменению соотношения сигналов алифатических и ароматических протонов в спектре

0 ПМР.

Пример 1. В автоклав емкостью 350 мл загружают раствор фосфинированного полистирола (1.26 г)(полученного из бромированного полистирола с содержанием бро5 ма 28% в 30 мл бензола, а также 0,047 г Rh4(CO)i2 в 95 мл бензола P/Rh 10/1, после чего добавляют 25 мл додецена-1. Автоклав продувают окисью углерода и в нем создают давление окиси углерода 0,2 МПа,

0 после чего автоклав нагревают до температуры реакции (90°С). По достижению рабочей температуры в автоклав подают водород с таким расчетом, чтобы соотношение СО/Н2 (молярное) было 1/1. Затем дав5 ление доводят до рабочего 0,5 МПа двойной смесью СО/На - 1 /1. Момент подачи водорода считают моментом начала реакции. О ходе реакции судят по падению давления двойной смеси в градуирован0 ном буфере. Продукты реакции анализируют хроматографически. Конверсия олефина за 5 ч составляет 85%; селективность по альдегидам 98%, выход альдегида нормального строения 90,5.

5 П р и м е р 2. Процесс проводят аналогично примеру 1, но давление двойной смеси 1,0 МПа.

Анализ показывает, что конверсия олефина за 4 ч составляет 84%. Селективность по альдегидам 98,5%, выход альдегида нормального строения на превращенный оле- фин85,7%.

Пример 3. Процесс проводят аналогично примеру 2, но в реактор загружают 1,67 г полистирола, полученного из полисти- рола с содержанием брома 16%, содержащего 4,4% фосфора (P/Rh 10/1). Конверсия олефина за 2 ч 91%, селективность по альдегидам 98,3 %, выход нормального альдегида на превращенный олефин 75,3%.

Пример 4. Реакцию проводят аналогично примеру 2, но загружают 1,15 г поли- мера содержащего 6,8% фосфора, и полученного из полистирола с содержанием брома 41%. Конверсия олефина за 7 ч 42,3%, селективность по альдегидам 99,0%. Выход нормального альдегида на превращенный олефин 62.3%.

Пример 5. Реакцию проводят анало- гично примеру 2, но в качестве сырья для гидроформилирования используют гек- сен-1,

Конверсия олефина .а 2 ч составляет 87,6%. Селективность по альдегидам 97,3%. Выход альдегида нормального строения на превращенный олефин 90,6%.

Пример 6. Реакцию проводят аналогично примеру 1, но в качестве модификатора катализатора используют фос- финировэнный полистирол, полученный из бромированного полистирола с содержанием брома 36%. Конверсия олефина за 5 ч составляет 83%, селективность по альдегидам 98,2%. Выход нормального альде- гида на превращенный олефин составил 93,3%.

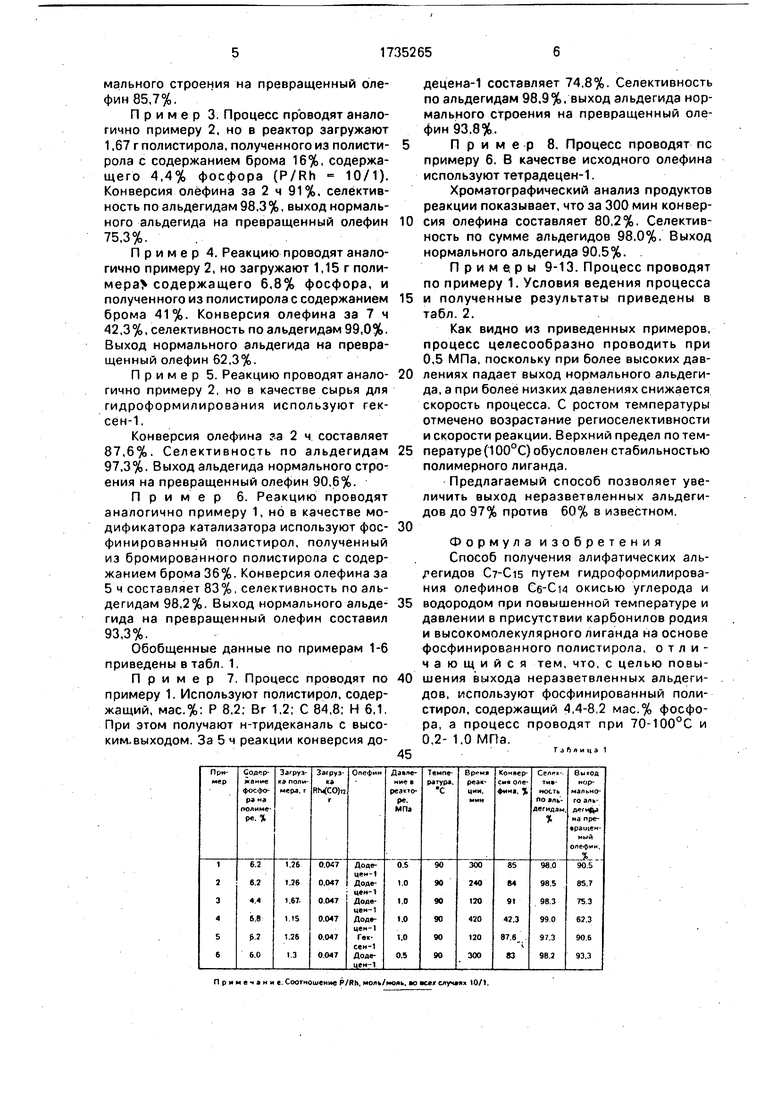

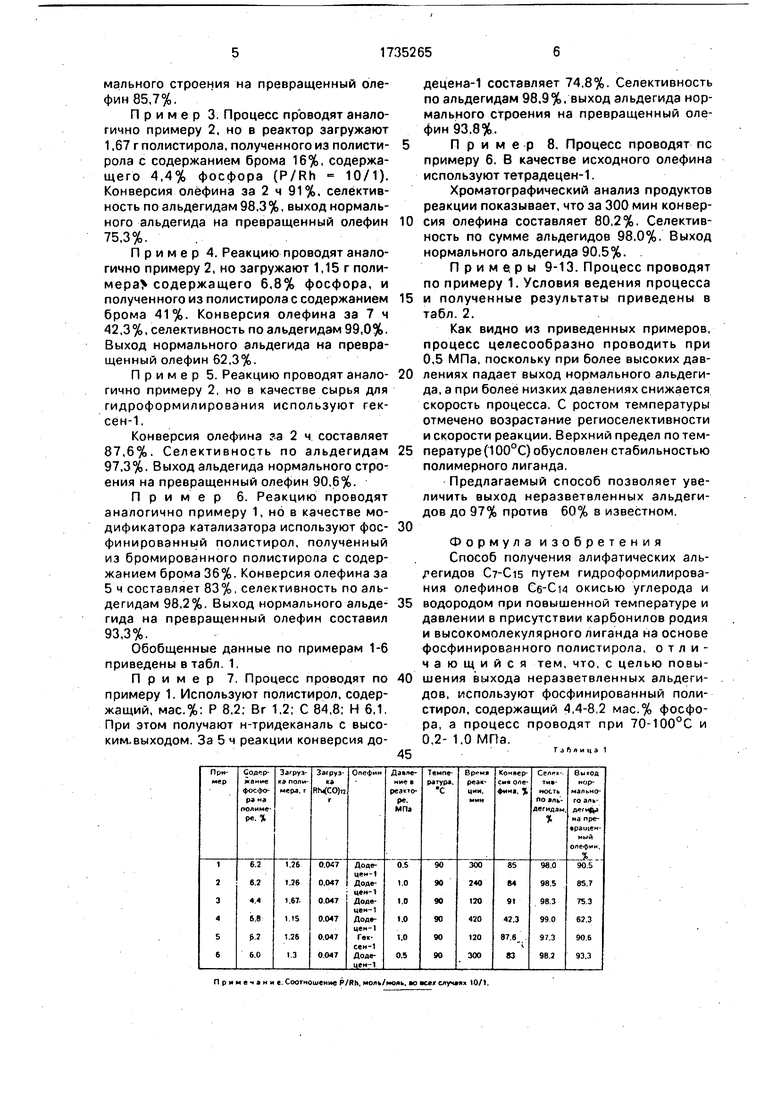

Обобщенные данные по примерам 1-6 приведены в табл. 1.

Пример 7. Процесс проводят по примеру 1. Используют полистирол, содержащий, мас.%: Р 8,2; Вг 1,2; С 84,8; Н 6,1. При этом получают н-тридеканаль с высо- ким выходом. За 5 ч реакции конверсия до

децена-1 составляет 74,8%. Селективность по альдегидам 98,9%, выход альдегида нормального строения на превращенный олефин 93,8%.

Пример 8. Процесс проводят пс примеру 6. В качестве исходного олефина используют тетрадецен-1.

Хроматографический анализ продуктов реакции показывает, что за 300 мин конверсия олефина составляет 80,2%. Селективность по сумме альдегидов 98.0%. Выход нормального альдегида 90,5%.

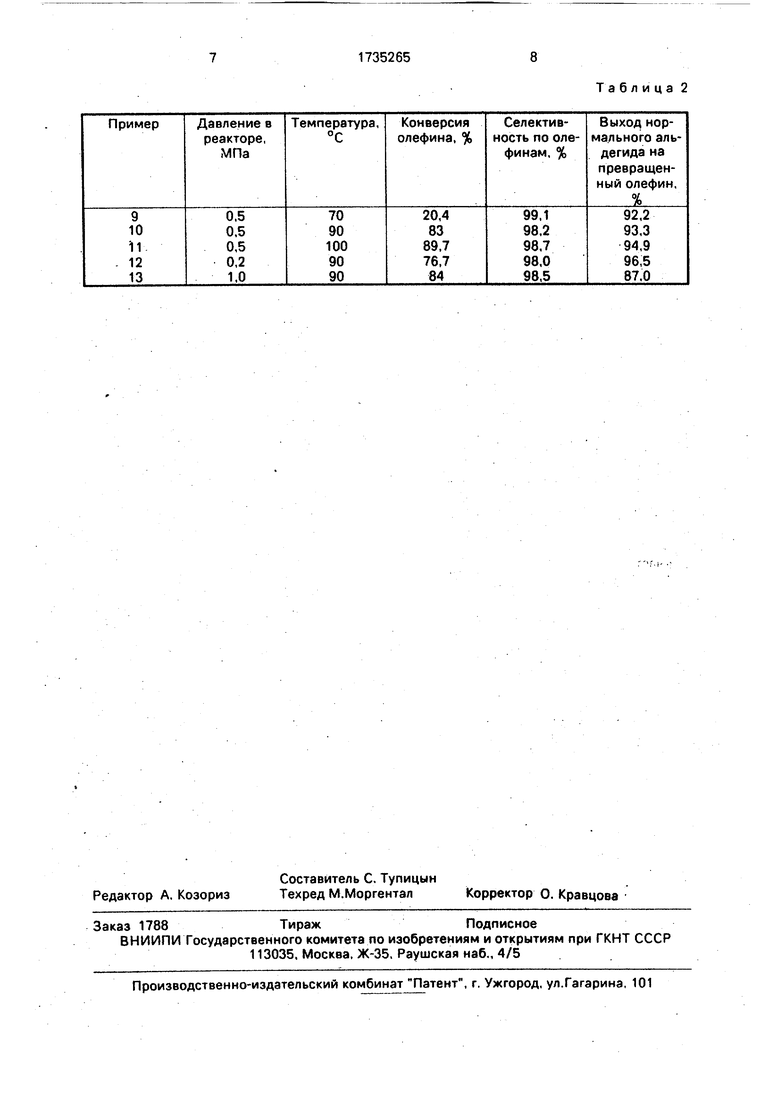

Примеры 9-13. Процесс проводят по примеру 1. Условия ведения процесса и полученные результаты приведены в табл. 2.

Как видно из приведенных примеров, процесс целесообразно проводить при 0,5 МПа, поскольку при более высоких давлениях падает выход нормального альдегида, а при более низких давлениях снижается скорость процесса. С ростом температуры отмечено возрастание региоселективности и скорости реакции. Верхний предел по тем- пературе(100°С) обусловлен стабильностью полимерного лиганда.

Предлагаемый способ позволяет увеличить выход неразветвленных альдегидов до 97% против 60% в известном.

Формула изобретения Способ получения алифатических альдегидов Cy-Cis путем гидроформилирования олефинов Ce-Ci4 окисью углерода и водородом при повышенной температуре и давлении в присутствии карбонилов родия и высокомолекулярного лиганда на основе фосфинированного полистирола, отличающийся тем, что, с целью повышения выхода неразветвленных альдегидов, используют фосфинированный полистирол, содержащий 4,4-8,2 мас.% фосфора, а процесс проводят при 70-100°С и 0,2- 1.0 МПа.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления родийсодержащего катализатора | 1990 |

|

SU1734816A1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО ГИДРОФОРМИЛИРОВАНИЯ ВЫСШИХ ОЛЕФИНОВ В ПРИСУТСТВИИ ЦИКЛИЧЕСКИХ ЭФИРОВ УГОЛЬНОЙ КИСЛОТЫ | 2003 |

|

RU2336261C2 |

| Двухстадийный способ получения пропионового альдегида | 2016 |

|

RU2619951C1 |

| СПОСОБ ГИДРОФОРМИЛИРОВАНИЯ ОЛЕФИНОВЫХ СОЕДИНЕНИЙ В ПРИСУТСТВИИ ЦИКЛИЧЕСКИХ ЭФИРОВ УГОЛЬНОЙ КИСЛОТЫ | 2003 |

|

RU2337090C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГЛИКОЛЕВОГО АЛЬДЕГИДА | 2004 |

|

RU2371429C2 |

| Способ получения смеси алифатических альдегидов и спиртов @ - @ | 1983 |

|

SU1168548A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСЛЕННЫХ ПРОДУКТОВ | 1996 |

|

RU2140897C1 |

| СПОСОБ МНОГОСТУПЕНЧАТОГО ГИДРОФОРМИЛИРОВАНИЯ ОЛЕФИНОВ C-C В АЛЬДЕГИДЫ И/ИЛИ СПИРТЫ | 2001 |

|

RU2296739C2 |

| СПОСОБ ГИДРОФОРМИЛИРОВАНИЯ ОЛЕФИНОВ С6-С9 В СПИРТЫ С7-С10 | 2015 |

|

RU2602239C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОВАЛЕРИАНОВОГО АЛЬДЕГИДА | 1994 |

|

RU2074851C1 |

Изобретение касается производства альдегидов, в частности алифатических альдегидов . которые используют в качестве мономеров в основном органическом и нефтехимическом синтезе. Цель - повышение выхода неразветвленных альдегидов. Процесс ведут реакцией гидрофор- милирования олефинов Ce-Ci4 окисью углерода и водородом при повышенной температуре и повышенном давлении в присутствии карбонилов родия и высокомолекулярного лиганда на основе фосфинирован- ного полистирола. Используют фосфиниро- ванный полистирол, содержащий 4,4- 8,2 мас.% фосфора, а процесс проводят при 70-100°С и давлении 0,2-1,0 МПа. Эти условия увеличивают выход неразветвленных альдегидов до 97% против 60% в известном способе. 2 табл. LO

Пр.

. Соотношение P/Rh, молъЛмояь, ю «сеж случмх 10/1.

Таблица 2

| Munk N.A., Scholtan I.J., - I | |||

| Mol | |||

| Cataf, 10, 1981, p | |||

| Способ получения древесного угля | 1921 |

|

SU313A1 |

| Platin | |||

| Met | |||

| Revs, 32, N4 | |||

| Механическая топочная решетка с наклонными частью подвижными, частью неподвижными колосниковыми элементами | 1917 |

|

SU1988A1 |

| Вагонетка для движения по одной колее в обоих направлениях | 1920 |

|

SU179A1 |

| G.Kunts, Chem | |||

| fech | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Секретный замок | 1923 |

|

SU570A1 |

| УСТРОЙСТВО УПРАВЛЕНИЯ ВЫСОКОВОЛЬТНЫМ ДВИГАТЕЛЕМ С ПОМОЩЬЮ НИЗКОВОЛЬТНОГО КОНТУРА РЕГУЛИРОВАНИЯ | 2007 |

|

RU2326489C1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1992-05-23—Публикация

1990-04-06—Подача