Изобретение относится к сложным эфи- рам, в частности к способу алкоголиза сложных эфиров с получением алкоголизата, который используют в синтезе модифицированных алкидных смол.

Известен способ алкоголиза сложных эфиров с получением алкоголизата для синтеза алкидных смол путем непрерывного процесса переэтерификации триглицери- дов кислот растительного масла глицерином в присутствии солей жирных кислот при нагревании да 200 - 210°С и перемешивании. Исходные вещества подаются под слой реакционной массы первого реактора каскада, где смешиваются с продуктами алкоголиза, причем степень завершенности реакции для этих продуктов невелика.

Данный способ позволяет снизить температуру синтеза до 200 - 210°С (стадия переэтерификации при синтезе глифталевых алкидных смол обычно проходит при 240 - 250°С). Однако применение указанного способа ограничивается необходимостью использования жидкого полиола.

Известен способ алкоголиза сложных эфиров с получением алкоголизата для синтеза алкидных смол путем непрерывной переэтерификации растительного масла и пентаэритрита в присутствии катализатора в каскаде реакторов. Здесь исходные жидкие и твердые вещества предварительно перемешиваются (физико-химическая гомогенизация) и полученная смесь подается подслой реакционной массы в первый реактор каскада, где смешивается с продуктами алкоголиза, причем степень завершенности реакции для этих продуктов невелика. Благодаря указанному предварительному смешению твердого полиола, жидкого модификатора и катализатора удается ускорить процесс алкоголиза: при реализации способа температуру в первом реакторе каскада снижают с 260°С до 230 - 240°С. Кроме того при запуске непрерывной схемы, когда в первом реакторе каскада еще нет продуктов алкоголиза, температуру в нем приходится поддерживать в пределах 255 - 260°С. При наличии в каскаде двух реакторов объемом 2.5 м производительность составляет около 1,6 т в 1 ч. При попытке увеличения производительности путем увеличения подачи сырья в каскад степень завершенности реакции продуктов алкоголиза становится недостаточной: в ал- коголизате недопустимо высокое содержание пентаэритрита. Таким образом, данный способ не обеспечивает достаточно высокой производительности процесса.

Наиболее близким техническим решением является способ алкоголиза сложных эфиров полиолом при повышенной температуре в присутствии катализатора, заключающийся в том, что процесс ведут в среде продуктов алкоголиза при массовом соотношении исходного сырья и продуктов алкоголиза, равном 1:1 -5.

Однако в известном способе возврат части готового продукта в зону реакции при постоянной мощности оборудования снижает производительность и рост интенсивности обеспечивается только увеличением скорости процесса, связанным с тем, что средой реакции является готовый продукт алкоголиза. Однако среда реакции не является оптимальной, не позволяет достичь достаточно высокой степени интенсивности процесса и вместе с тем она строго определена и вариации не допускает. Кроме тог о, смешение исходного сырья с готовым продуктом приводит к тому, что часть продукта вторично находится в условиях процесса переэтерификации, а при организации непрерывного цикла возможно многократное повторение. Все это вызывает снижение качества конечного продукта.

Цель изобретения - интенсификация процесса за счет сокращения времени алкоголиза и повышение выхода целевого продукта.

Поставленная цель достигается тем, что согласно способу алкоголиза сложных эфи- ров полиолом при повышенной температуре в присутствии катализатора в среде продуктов алкоголиза используют среду продуктов алкоголиза неполной готовности, имеющую растворимость в этиловом спирте 1:1-3.

Предложенный способ отличается от известного тем, что процесс ведут в среде

продуктов неполной готовности, имеющей растворимость в этиловом спирте 1:1-3.

Предварительно подготавливают ал- коголизаты разной степени готовности

(примеры 1 - 5). Степень готовности алкого- лизата определяют по его растворимости в этиловом спирте.

Пример 1. Синтез проводят в реакторе емкостью 0,4 л, снабженном устройст0 вом для перемешивания, штуцером для подачи азота, ловушкой Дина и Старка и системой автоматического поддержания температуры. В реактор загружают 201 г подсолнечного масла, 49 г пентаэритрита и

5 0,14 г соды (катализатор). Затем при перемешивании увеличивают температуру массы до 255°С и выдерживают ее при данной температуре до достижения реакционной массой растворимости в этиловом спирте

0 1:5. Фиксируют время выдержки (время алкоголиза) и сливают алкоголизат. Измеряют цвет алкоголизата (не давая ему отстаиваться) по иодометрической шкале (ИМШ). Время 120 мин, цвет 100 ед. ИМШ.

5 Пример2 Синтез проводят по примеру 1, но алкоголизат сливают через 10 мин после достижения температуры 255°С.

Пример 3. Синтез проводят по примеру 1. но алкоголизат сливают по достиже0 нии им растворимости в этиловом спирте 1:1. Время 60 мин.

Пример 4. Синтез проводят по примеру 1, но алкоголизат сливают по достижении им растворимости в этиловом спирте

5 1:3. Время 70 мин.

Пример 5, Алкоголизат с растворимостью в этиловом спирте 1:2 готовится путем смешения продуктов с растворимостью 1:1 и 1:3 (примеры 3 и 4),

0 Примерб. Синтез проводят в реакторе емкостью 0,4 л, снабженном устройством для перемешивания, штуцером для подачи азота, ловушкой Дина и Старка и системой автоматического поддержания

5 температуры. В реактор загружают 100,5 г подсолнечного масла, 24,5 г пентаэритрита, 0,14 г соды и 125 г алкоголизата, приготовленного по примеру 1. Температура синтеза 255°С. Синтез продолжают до достижения

0 реакционной массой растворимости в этиловом спирте 1:5. Фиксируют время синтеза и сливают алкоголизат. Измеряют цвет алкоголизата (не давая ему отстаиваться) по иодометрической шкале. Время 70 мин,

5 цвет 100 ед. ИМШ.

Примеры 7-20. Синтез проводят по примеру 6, но изменяют массовое соотношение исходных компонентов и в качестве среды реакции используется алкоголизат разной степени готовности (примеры 1 - 5).

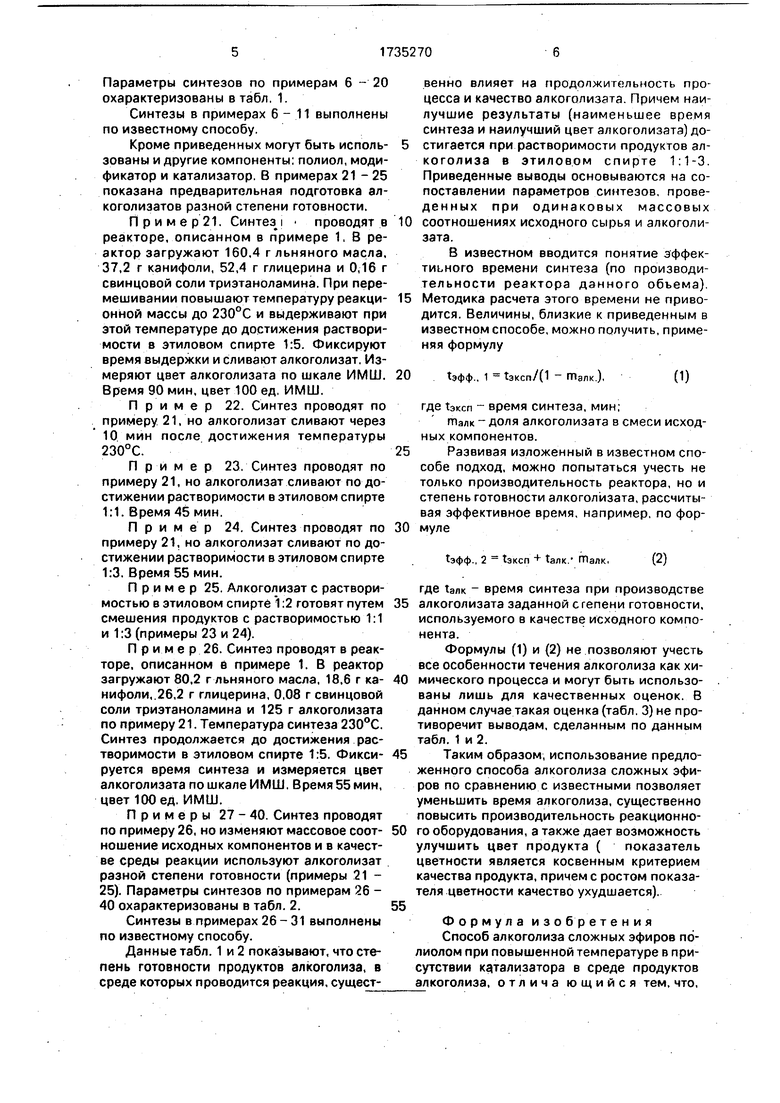

Параметры синтезов по примерам 6-20 охарактеризованы в табл. 1.

Синтезы в примерах 6-11 выполнены по известному способу.

Кроме приведенных могут быть исполь- эованы и другие компоненты: полиол, модификатор и катализатор. В примерах 21-25 показана предварительная подготовка ал- коголизатов разной степени готовности.

Пример21. Синтезу проводят в реакторе, описанном в примере 1. В реактор загружают 160,4 г льняного масла, 37,2 г канифоли, 52,4 г глицерина и 0,16 г свинцовой соли триэтаноламина. При перемешивании повышают температуру реакци- онной массы до 230°С и выдерживают при этой температуре до достижения растворимости в этиловом спирте 1:5. Фиксируют время выдержки и сливают алкоголизат. Измеряют цвет алкоголизата по шкале ИМШ. Время 90 мин, цвет 100 ед, ИМШ.

Пример 22. Синтез проводят по примеру 21, но алкоголизат сливают через 10 мин после достижения температуры 230°С.

Пример 23. Синтез проводят по примеру 21, но алкоголизат сливают по достижении растворимости в этиловом спирте 1:1. Время 45 мин.

Пример 24. Синтез проводят по примеру 21, но алкоголизат сливают по достижении растворимости в этиловом спирте 1:3. Время 55 мин.

Пример 25. Алкоголизат с растворимостью в этиловом спирте 1:2 готовят путем смешения продуктов с растворимостью 1:1 и 1:3 (примеры 23 и 24).

Пример 26. Синтез проводят в реакторе, описанном б примере 1. В реактор загружают 80,2 г льняного масла, 18,6 г ка- нифоли,.26,2 г глицерина, 0,08 г свинцовой соли триэтаноламина и 125 г алкоголизата по примеру 21. Температура синтеза 230°С. Синтез продолжается до достижения растворимости в этиловом спирте 1:5. Фикси- руется время синтеза и измеряется цвет алкоголизата по шкале ИМШ. Время 55 мин, цвет 100ед. ИМШ.

Примеры 27-40. Синтез проводят по примеру 26, но изменяют массовое соот- ношение исходных компонентов и в качестве среды реакции используют алкоголизат разной степени готовности (примеры 21 - 25). Параметры синтезов по примерам 26 - 40 охарактеризованы в табл. 2.

Синтезы в примерах 26-31 выполнены по известному способу.

Данные табл. 1 и 2 показывают, что степень готовности продуктов алкоголиза, в среде которых проводится реакция, существенно влияет на продолжительность процесса и качество алкоголизата. Причем наилучшие результаты (наименьшее время синтеза и наилучший цвет алкоголизата) достигается при растворимости продуктов алкоголиза в этиловом спирте 1:1-3. Приведенные выводы основываются на сопоставлении параметров синтезов, проведенных при одинаковых массовых соотношениях исходного сырья и алкоголизата.

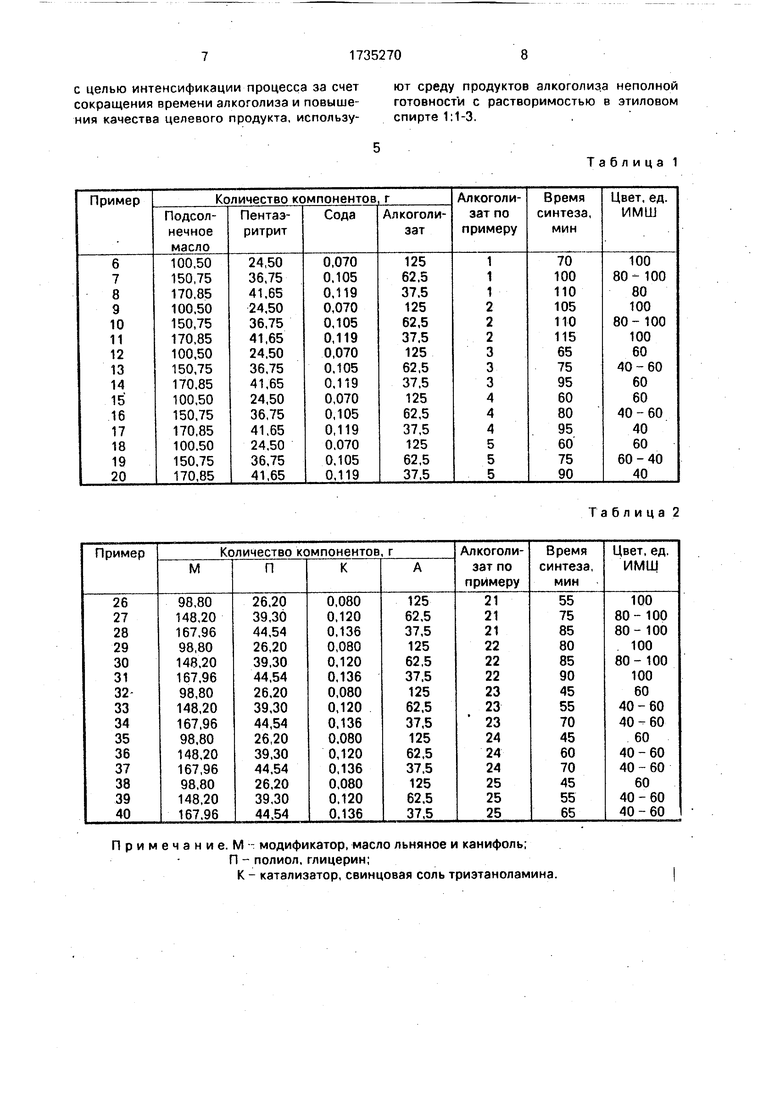

В известном вводится понятие эффективного времени синтеза (по производительности реактора данного объема). Методика расчета этого времени не приводится. Величины, близкие к приведенным в известном способе, можно получить, применяя формулу

Т.эфф., 1 Т,Эксп/(1 - ГПалк.),

О)

где т.эксп - время синтеза, мин;

талк - доля алкоголизата в смеси исходных компонентов.

Развивая изложенный в известном способе подход, можно попытаться учесть не только производительность реактора, но и степень готовности алкоголизата, рассчитывая эффективное время, например, по формуле

1эфф., 2 - Тэксп + Талк. ГПалк.

(2)

где t-алк - время синтеза при производстве алкоголизата заданной степени готовности, используемого в качестве исходного компонента.

Формулы (1) и (2) не позволяют учесть все особенности течения алкоголиза как химического процесса и могут быть использованы лишь для качественных оценок. В данном случае такая оценка (табл. 3) не противоречит выводам, сделанным по данным табл. 1 и 2.

Таким образом, использование предложенного способа алкоголиза сложных эфи- ров по сравнению с известными позволяет уменьшить время алкоголиза, существенно повысить производительность реакционного оборудования, а также дает возможность улучшить цвет продукта ( показатель цветности является косвенным критерием качества продукта, причем с ростом показателя цветности качество ухудшается).

Формула изобретения Способ алкоголиза сложных эфиров по- лиолом при повышенной температуре в присутствии катализатора в среде продуктов алкоголиза, отлича ющийся тем, что,

с целью интенсификации процесса за счет сокращения времени алкоголиза и повышения качества целевого продукта, используют среду продуктов алкоголиза неполной готовности с растворимостью в этиловом спирте 1:1-3.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АЛКИДНЫХ ОЛИГОМЕРОВ И АЛКИДНЫЙ ЛАК, СОДЕРЖАЩИЙ АЛКИДНЫЙ ОЛИГОМЕР | 2005 |

|

RU2285705C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИДНЫХ ОЛИГОМЕРОВ | 2001 |

|

RU2209818C1 |

| СПОСОБ ПРОИЗВОДСТВА АЛКИДНЫХ ЛАКОВ И СПОСОБ ПОДАЧИ СЫПУЧИХ КОМПОНЕНТОВ В РЕАКТОР СО ВЗРЫВООПАСНОЙ СРЕДОЙ, НАПРИМЕР, ПРИ ПРОИЗВОДСТВЕ АЛКИДНЫХ ЛАКОВ | 2007 |

|

RU2348667C1 |

| Устройство непрерывного получения алкоголизата для синтеза модифицированных алкидных смол | 1990 |

|

SU1717205A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИДНОЙ СМОЛЫ | 2011 |

|

RU2480483C1 |

| Способ получения алкидных смол | 1984 |

|

SU1351946A1 |

| Способ получения модифицированныхАлКидНыХ СМОл | 1978 |

|

SU821450A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИДНОЙ СМОЛЫ (ВАРИАНТЫ) И ЛАКОКРАСОЧНЫЙ МАТЕРИАЛ НА ЕЕ ОСНОВЕ | 2004 |

|

RU2249017C1 |

| Способ получения алкидных смол | 1978 |

|

SU767136A1 |

| ПЛЕНКООБРАЗУЮЩАЯ КОМПОЗИЦИЯ ДЛЯ ЛАКОКРАСОЧНЫХ МАТЕРИАЛОВ | 1998 |

|

RU2147595C1 |

Изобретение касается производства сложных эфиров, в частности алкоголиза сложных эфиров в получением алкоголи- зата, используемого в синтезе модифицированных алкидных смол. Цель - интенсификация процесса и повышение выхода алкоголизата. Алкоголиз ведут поли- олом при повышенной температуре в присутствии катализатора в среде продуктов алкоголиза неполной готовности с растворимостью в этиловом спирте 1.(1-3). Эти условия в сравнении с известным ускоряют процесс 1,5-2 раза и повышают цветность продукта в 2-2,5 раза. 3 табл

Примечание. М- модификатор, масло льняное и канифоль; П - полиол, глицерин; К - катализатор, свинцовая соль триэтаноламина.

Таблица 1

Таблица 2

условное время.

Таблица 3

| 0 |

|

SU193485A1 | |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

| Авторское свидетельство СССР № 1172919,кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Гребенчатая передача | 1916 |

|

SU1983A1 |

Авторы

Даты

1992-05-23—Публикация

1990-01-05—Подача