Изобретение относится к устройствам, обеспечивающим механизацию протяжных многониточных агрегатов для термообработки длинномерных изделий - проволоки, ленты и т.п.

В промышленности широко используется заправка проволоки в многониточные агрегаты вручную, с помощью отрезка толстой проволоки. Способ заправки пригоден только для печей с каналами; при заправке современных печей с гладкой подиной проволоки при заправке перепутываются и рвутся,

Известно также устройство заправки проволоки через многониточный патентиро- вочный агрегат. Это устройство содержит жаропрочный канат, пропущенный через

патентировочную протяжную многониточную печь и два приводных барабана для перемотки каната. При заправке проволоки через печь, к канату, предварительно смотанному на первый по ходу проволоки приводной барабан, прикрепляется заправляемая проволока, затем канат с концом заправляемой проволоки наматывается на другой барабан. После этого проволока устанавливается на свое место по ширине агрегата, проволока отцепляется от каната и канат возвращается в исходное положение. Последующие нитки заправляются канатом аналогично, либо прикрепляются к соседним ниткам. Такое устройство неудобно и малоэффективно. Оно не позволяетуло- жить проволоку на свое место по ширине

VJ iCO

ел

Сл)

чэ о

печи, при заправке тонкой проволоки не исключается перепутывание ниток. Из-за постоянного присутствия каната в печи с температурой 1100-1200°С канат часто выходит из строя.

Наиболее близким к предлагаемому является устройство, содержащее основание, штангу с наконечником для закрепления проволоки, механизм перемещения штанги в виде привода, размещенного перед печью, направляющие. Это устройство позволяет механизировать заправку проволоки через пень. Однако это устройство решает только задачу заправки проволоки без задержки штанги, оставляя в стороне вопросы точности заправки проволок в многониточном агрегате. Не исключается перепутывание ниток и необходимость поправить вручную положение проволоки на входе и выходе печи.

Цель изобретения - повышение удобства и точности заправки проволоки в печь.

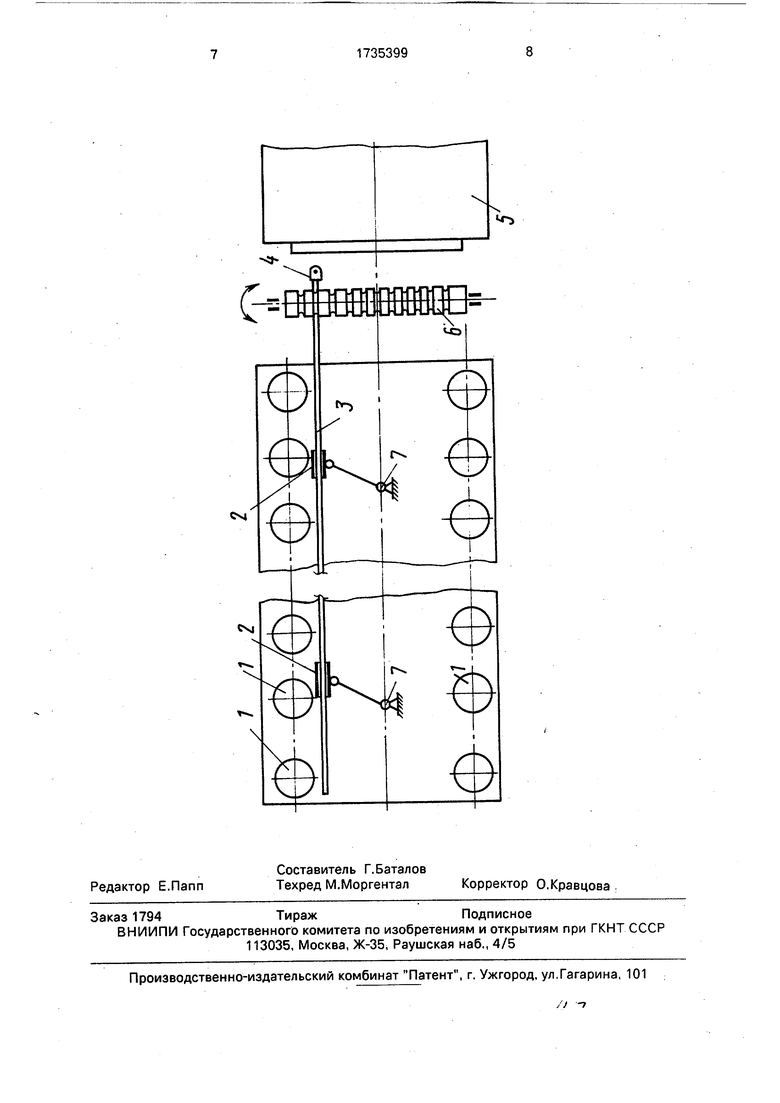

Поставленная цель достигается тем, что направляющие заправочного устройства шарнирно соединены с основанием по его продольной оси посредством кривошипов равной длины, механизм перемещения штанги выполнен в виде раздвижных фрикционных дисков, насаженных на ось, соеди- ненную с приводом и расположенную перпендикулярно оси заправки, при этом направляющие расположены между собой на расстоянии, равном 0,25-0,75 длины печи.

Устройство заправки состоит из штанги 3, находящейся в исходном положении вне печи 5. На переднем конце штанги имеется наконечник с приспособлением для закрепления заправляемого конца проволоки. Штанга установлена на направляющих 2, например, коробчатой конструкции; направляющие закреплены на кривошипах 7 одинаковой длины (количество кривошипов - не менее двух). При этом направляющие и кривошипы образуют механизм паралле- лограммного типа, ось направляющих всегда параллельна оси печи и заправленной проволоки в печи. Если количество кривошипов равно двум, механизм параллелог- раммного типа можно обеспечить жестким соединением кривошипов. Привод 6 штанги фрикционный; фрикционы выполнены в виде монолитного вала с ручьями по числу заправляемых в печь ниток, либо фрикционы набраны на оси из дисков соответствен- но каждой нитке. Положение ручья фрикционов, в любом случае, соответствует положению проволоки в печи. Ось фрикционов перпендикулярна оси заправляемой проволоки. Фрикционы могут раздвигаться

с возможностью установки штанги для заправки соответствующей нитки и с возмож- ностью полного выхода штанги из зацепления фрикционов. Поджатие фрикционов лучше делать механизированным, например, пневмоприводом.

Конец заправляемой проволоки с катушки 1 закрепляется в приспособление наконечника штанги 3. Фрикционы привода 6 штанги разводятся, между ними проводят передний конец штанги с наконечником, можно вручную. Затем штанга устанавливается перед необходимым ручьем фрикционов и перед местом заправки; штанга зажимается фрикционами в этом ручье и включается привод фрикционов. После выхода наконечника 4 штанги с другого конца печи заправляемая проволока вручную или механизированно протягивается за передний конец через остальные технологические узлы агрегата. Штанга тем же фрикционным приводом выдвигается из печи в исходное положение.

При обработке на протяжных многониточных агрегатах термообработки - подготовки поверхности проволоки наиболее трудоемкой операцией, выполняемой вручную, является заправка проволоки через агрегат, причем самое трудное - эта заправка через печь. На операцию заправки тратится 80-95% времени термиста. Главные трудности при обеспечении механизированной заправки проволоки через печь; обеспечение точности укладки на подину печи заправляемой нитки, отсутствие перепутывания соседних ниток при заправке, исключение подстуживания соседних ниток, возможность нагрева заправляемого конца проволоки для его качественной термообработки, удобство обслуживания заправочного устройства. При этом первые три причины обуславливают повышение эффективности работы печи, обеспечивая, соответственно четкие, независящие от соседних ниток, наиболее благоприятные, близкие к проектным условия нагрева проволоки, перепутывание соседних ниток, вызывает обрыв одной или обоих проволок на распределительных гребенках агрегата, либо обрыв при последующей пластической деформации проволоки в месте контакта проволок из-за недогрева в нем, возможность использования заправляемого конца проволоки для переработки (снижения расходного коэффициента), что особенно важно при обработке толстой проволоки.

При использовании предлагаемого изобретения точность укладки проволоки по подине обеспечивается сохранением жесткости штанги после прохождения ее через

печь за счет того, что штанга находится в печи кратковременно. Как показал эксперимент, штанга поогревается не более, чем до 500°С при скорости движения 0,7 и более от скорости обработки проволоки. Крепление направляющих штанги на двух кривошипах одинаковой длины с образованием паралле- лограммного механизма обеспечивает параллельность оси штанги к оси печи. После поджатия штанги в ручье фрикциона четко фиксируется ее положение, и, следовательно, положение заправляемой проволоки. При этом, если штанга в результате предыдущего ее использования была искривлена, она будет отрихтована при движении ее при поджатом фрикционе. При соблюдении обычных для данного типа оборудования общемашиностроительных норм точности изготовления (люфты в сочленениях 0,01-0,2 мм, неточность установки кривошипов по отношению к оси штанги 0,1-1,0 мм) и непрямолинейности штанги, компенсируемой только упругими деформациями при ее движении в направляющих и в ручье фрикциона, расстояние между концами направляющих (между концами кривошипов) в 1/4-3/4 длины печи обеспечивают необходимую точность заправки проволоки. На выходе из печи даже при минимальной длине направляющих - 1/4 длины печи, ко- нец заправочной штанги отклоняется не более 25 мм, что допустимо. Увеличение длины между направляющими (расстояние) между концами кривошипов более 3/4 длины печи) не целесообразно, так как в этом случае заправочное устройство в исходном состоянии выходит за пределы габаритов размоточного устройства агрегата.

Применение предлагаемого устройства взамен базового способа ручной задачи проволоки только за счет устранения пере- путывания ниток и обрывов проволоки позволяет иметь экономию металла до 5 кг на каждую тонну обрабатываемой проволоки. При обработке тонких проволок, гдеперепу- тывание особенно опасно, экономия времени на заправку и устранение обрывов составит как минимум 5-10%, т.е. соответствен но увеличивается производительность агрегатов. Эти данные получены на основе анализа работы патентировочных агрегатов МКЗ в СПЦ-1 и СПЦ-2.

Формула изобретения Устройство для заправки проволоки в протяжную печь, преимущественно многониточную, содержащее основание, штангу с наконечником для закрепления проволоки, механизм перемещения штанги в виде привода, размещенного перед печью, направляющие, отличающееся тем, что, с целью повышения удобства и точности заправки проволоки в печь, направляющие шарнирно соединены с основанием по его продольной оси посредством кривошипов. выполненных одной длины, механизм перемещения штанги выполнен в виде раздвижных фрикционных дисков, насаженных на ось, соединенную с приводом и расположенную перпендикулярно оси заправки, при этом направляющие размещены между собой на расстоянии, равном 0,25-0,75 длины печи.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для заправки проволоки в участке обработки | 1984 |

|

SU1245618A1 |

| Установка электроконтактного нагрева протяжных изделий | 1980 |

|

SU931766A1 |

| Установка электроконтактного нагрева проволоки | 1981 |

|

SU1082836A1 |

| СПОСОБ КОНТАКТНОГО МЕДНЕНИЯ ПРОВОЛОКИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2057190C1 |

| УСТРОЙСТВО КОНТРОЛЯ ЗАПРАВКИ САМОЛЕТА ТОПЛИВОМ В ПОЛЕТЕ | 1997 |

|

RU2111154C1 |

| Установка для термообработки протяжных изделий | 1983 |

|

SU1142519A1 |

| Устройство для заправки электродуговой печи | 1989 |

|

SU1765658A1 |

| Устройство для заправки сталеплавильной печи | 1987 |

|

SU1529032A1 |

| Метчик и способ его изготовления | 1987 |

|

SU1537430A1 |

| Автоматизированная поточная линия подготовки полосы | 1986 |

|

SU1627292A1 |

Изобретение относится к устройствам для заправки проволоки в протяжную печь. Оно содержит штангу (Ш) с наконечником, установленную на направляющих, которые закреплены на кривошипах одинаковой длины, механизм перемещения Ш в виде раздвижных фрикционных дисков (ФД), насаженных на ось, соединенную с приводом. Проволока закрепляется на Ш. ФД разводятся и между ними пропускают передний конец Ш и зажимается ФД. При использовании изобретения точность укладки проволоки по подине обеспечивается сохранением жесткости штанги после прохождения ее через печь. Крепление направляющих Ш на кривошипах одинаковой длины с образованием парал- лелограммного механизма обеспечивает параллельность оси Ш к оси печи. После поджатия Ш в ручье.ФД четко фиксируется ее положение и положение заправляемой проволоки. 1 ил. со С

| Горячее цинкование проволоки в потоке со светлым патентированием, раздел 6 | |||

| Приспособление для удаления таянием снега с железнодорожных путей | 1920 |

|

SU176A1 |

| - Магнитогорски, калибровочный завод СПЦ-2 | |||

| УСТРОЙСТВО ДЛЯ ЗАВОДКИ ПРОВОЛОКИ в ПЕЧАХ С КИПЯЩИМ СЛОЕМ | 0 |

|

SU395458A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-05-23—Публикация

1989-06-19—Подача