Изобретение относится к металлургии, а именно к способам производства цинковых типографских клише.

Известен способ изготовления цинковых заготовок, включающий выплавку слитков массой 500 кг, нагрев до 140-200°С и прокатку за 9 проходов до толщины 25 мм. Затем заготовку нагревают до 60°С и прокатывают до толщины 5 мм за 20 проходов с обжатиями 5-12%. Прокатку до конечной толщины ведут за 8 проходов с обжатием 15-54%, причем величина обжатия увеличивается в последних проходах.

Данный способ имеет низкую производительность и высокую степень дефектности при травлении цинковых клише.

Наиболее близкимкизобретениюявляется спо- соб изготовления цинковых заготовок, включающий бесслитковую прокатку с подачей расплавленного металла в валки-кристаллизаторы, получение полосы толщиной 6,0-6,5 мм со скоростью 0,75-1,0 м/мин. обрезку кромок, свертывание полосы в рулон, нагрев под прокатку до 120-150°С и горячую прокатку в несколько проходов на конечную толщину с обжатиями 40-50%.

Однако известный способ не обеспечивает необходимого качества типографских клише, поскольку при травлении возникают дефекты в виде нетравящихся участков, которые снижают качество клише вплоть до отбраковки.

Количество дефектныхучастков может вдесят ки раз превышать допустимое значение. N-10 дм.

Целью изобретения является повышение качества заготовок за счет уменьшения количества дефектов при травлении клише.

4

(

Ј

СО

Поставленная цель достигается тем, что при способе, включающем бесслитковую прокатку с подачей расплавленного металла в валки-кристаллизаторы, получение полосы толщиной 6,0-6,5 мм, обрезку кромок, свертывание полосы в рулон, нагрев под прокатку и горячую прокатку в несколько проходов на конечную толщину, расплав подают с температурой 430-450°С, бесслитковую прокатку ведут при выполнении соотношения

hn-V.(2.82-3.52) м«мм

мин

где hn - толщина полосы металла после кристаллизации, мм;

VB - линейная скорость валков, м/мин, нагрев проводят до 180 +10°С, первые два прохода ведут с обжатиями 28-35% с последующим подстуживанием до 70-80°С и докатывают на конечную тол щи ну с обжатиями 10-20% при поддержании этой температуры путем подачи охладителя,

Качество типографских клише определяется химическим составом сплава и технологическим режимом обработки. При содержании в сплаве таких элементов, как РВ, Си, Fe на верхнем допустимом уровне известный способ, предусматривающий увеличение обжатий в последних проходах, не обеспечивает необходимого качества клише. Предложенный способ устраняет указанный недостаток.

Выбор значений указанных параметров обработки обусловлен следующим.

Снижение температуры расплава ниже 430°С приводит к преждевременной кристаллизации, увеличению обжатия в валках, появлению трещин и разрывов полосы. Повышение температуры более 450°С приводит к тому, что кристаллизация протекает после выхода металла из очага деформации, это сопровождается ухудшением качества заготовки за счет рыхлости и несплошности средних слоев.

При увеличении произведения hn-VB более 3,58 мм за счет уменьшения теплоот- мин1

вода (при больших hn) и времени охлаждения (при больших VB) также происходит запаздывание кристаллизации, ухудшается структура заготовки и увеличивается число дефектов при травлении. При уменьшении IvVe большие обжатия литой дендритной структуры при температурах, близких к температуре плавления, приводят к разрушению их и возникновению сетки трещин по границам дендритов. количество дефектов травления также значительно увеличивается,

Нагрев перед горячей прокаткой до 180°С позволяет увеличить теплосодержание металла и получить необходимую степень разогрева в первых двух проходах.

Более высокая температура нагрева приводит к охрупчиванию металла.

Проведение первых двух проходов с повышенной степенью деформации (до 35%) сопровождается разогревом полосы при0 мерно до 250°С и переходом интерметалли- дов в а - твердый раствор. Уменьшение обжатия менее 28% не обеспечивает необходимого разогрева для растворения включений, а увеличение более 35% приводит к

5 перегреву полосы, снижению пластичности и появлению дефектов.

При подстуживаиии до 70-80°С фиксируется полученное структурное состояние. Невыполнение ускоренного охлаждения

0 приводит к выделению и глобулизации

включений. Для устранения разогрева при

дальнейшей прокатке деформацию ведут с

подачей охладителя. В результате темпера тура полосы составляет 70-80 .С.

5 Увеличение степени деформации в последних четырех проходах более 20% приводит к избыточному тепловыделению, которое невозможно компенсировать принудительным охлаждением. При деформа0 ции менее 10% снижается производительность.

П р и м е р . В отражательной электрической печи получают из чушек марки ЦВ и лигатуры Ai-Mg расплав с содержанием

5 алюминия и магния в цинке 0,05-0,10 и 0,03- 0,06% соответственно.

Расплав при 440 ±10°С по металлопро- воду подают в литейную насадку установки бесслитковой прокатки БПЛ-1000. При этом

0 раствор валков изменяют в диапазоне 6,0- 6,5 мм, а линейную скорость вращения валков устанавливают в диапазоне 0,47-0,55 м/мин. Полученную на установке полосу сгибают в рулон и транспортируют для горя5 чей прокатки на стан кварто 400/1000x1000. Рулон нагревают до 180°С. Горячую прокатку проводят за 6 проходов до конечной толщины 1,5 мм. При этом обжатия в первых двух проходах составляют 28-35%. После

0 второго прохода подают охлаждающую жидкость. В результате температура полосы снижается до 70-80°С. Затем полосу докатывают до конечной толщины с обжатиями 10- 20% с подачей охладителя. Из прокатанной

5 полосы на линии резки получают листы размером 1,5x610x1020 мм, которые шлифуют для получения заготовки клише одноступен- чатоготравления. Полученные заготовки обрабатывают по типографской технологии. Оценка качества полученных клише с точки

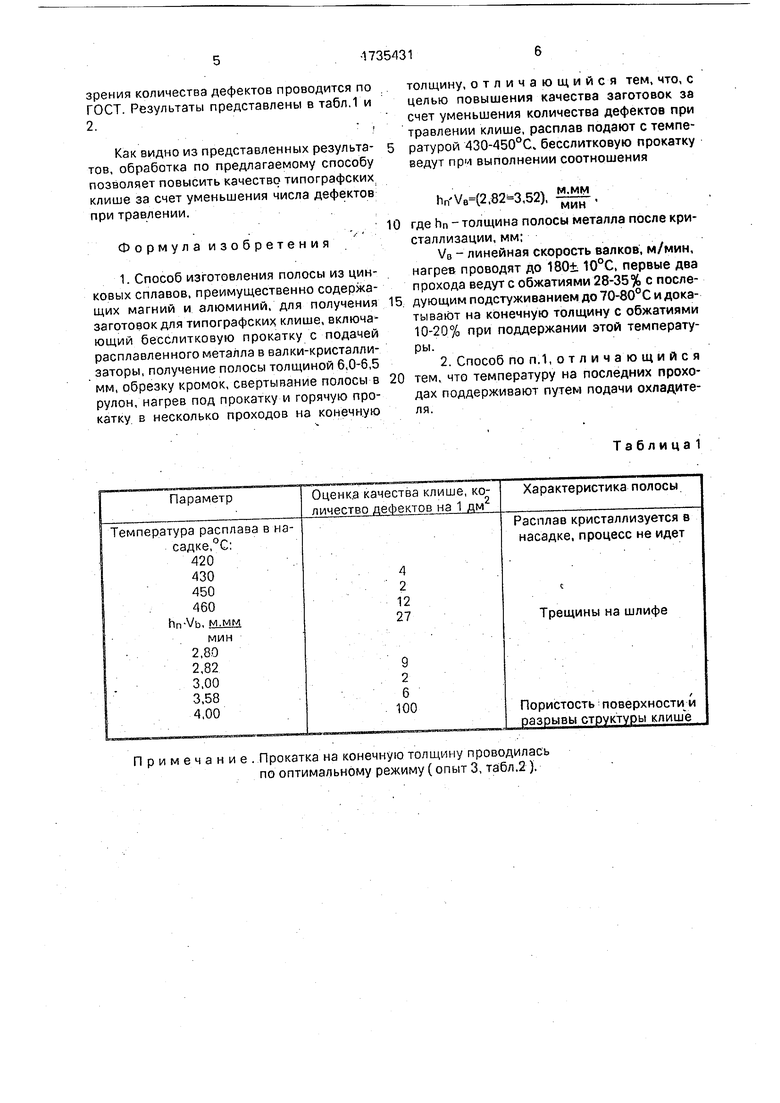

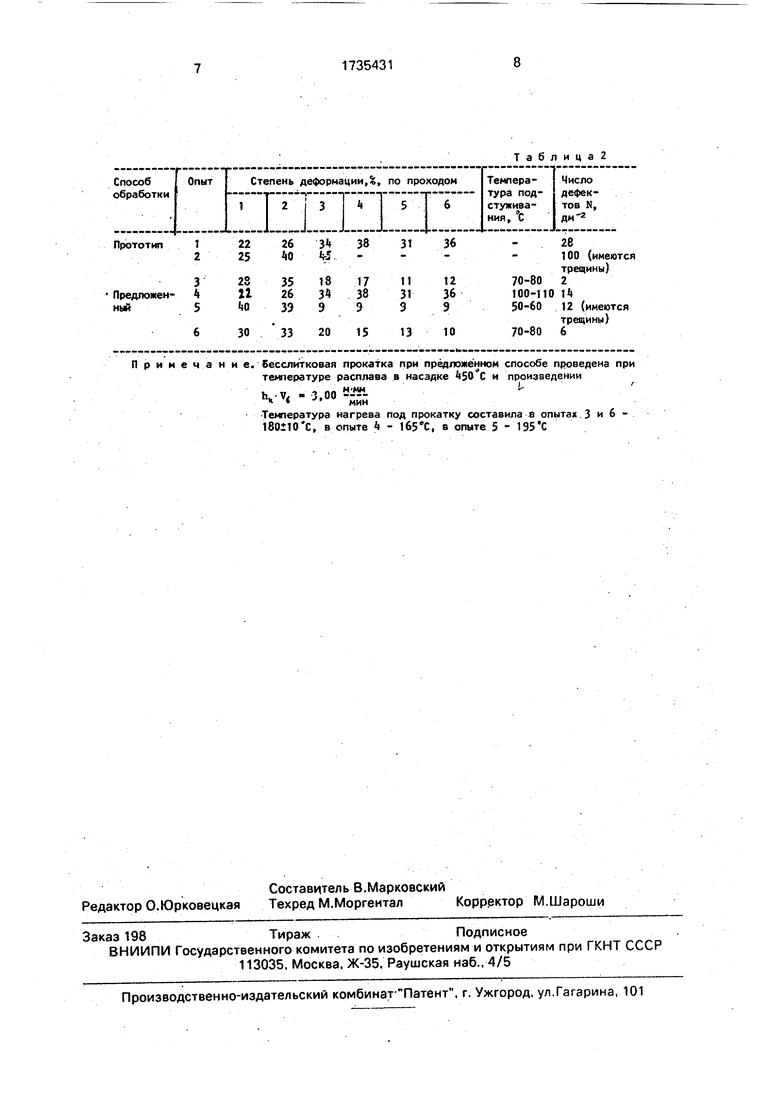

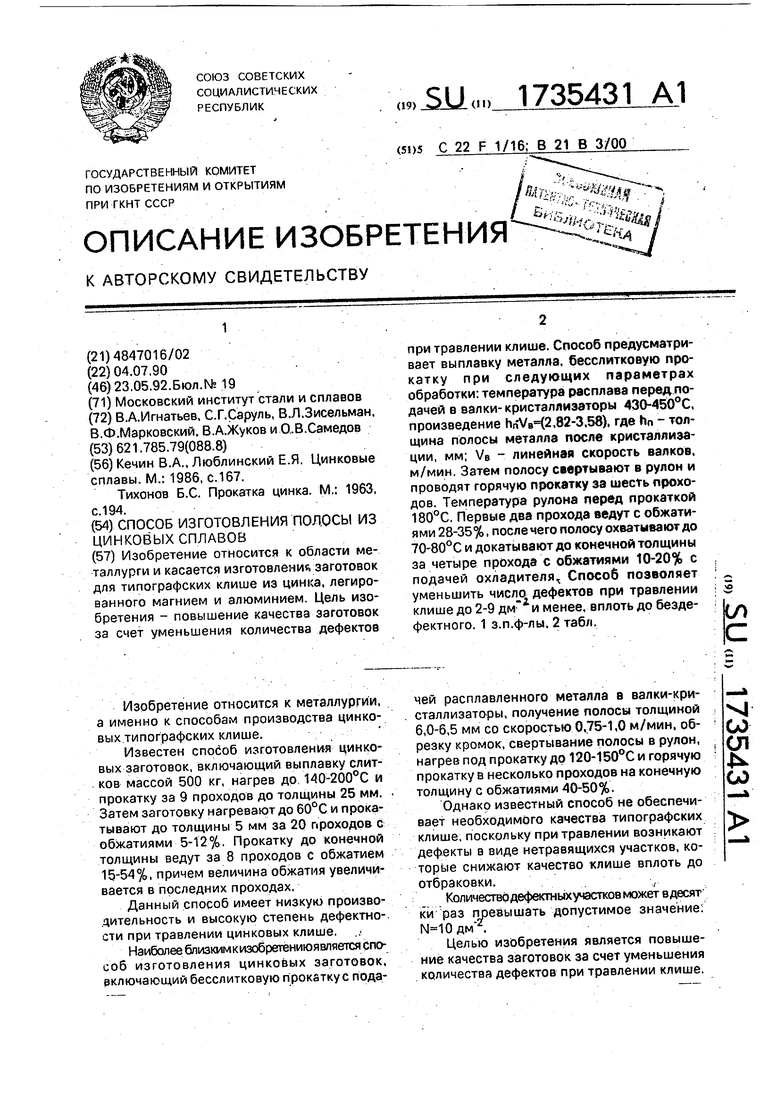

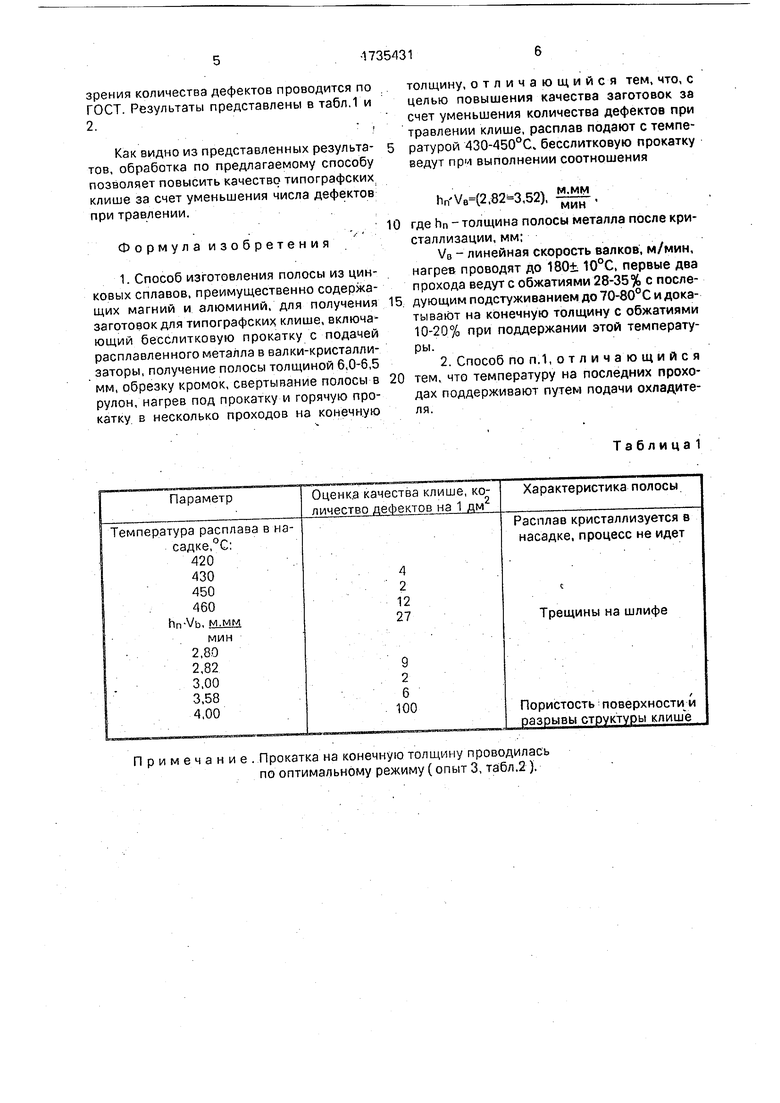

зрения количества дефектов проводится по ГОСТ. Результаты представлены в табл.1 и 2.

Как видно из представленных результатов, обработка по предлагаемому способу позволяет повысить качество типографских клише за счет уменьшения числа дефектов при травлении.

Ф о р м у л а и з о б р е т е н и я

1. Способ изготовления полосы из цинковых сплавов, преимущественно содержащих магний и алюминий, для получения заготовок для типографских клише, включающий бесслитковую прокатку с подачей расплавленного металла в валки-кристаллизаторы, получение полосы толщиной 6,0-6,5 мм, обрезку кромок, свертывание полосы в рулон, нагрев под прокатку и горячую прокатку в несколько проходов на конечную

толщину, отличающийся тем, что, с целью повышения качества заготовок за счет уменьшения количества дефектов при травлении клише, расплав подают с температурой 430-450°С бесслитковую прокатку ведут прч выполнении соотношения

hn Ve(2,,52),

м.мм мин

где hn - толщина полосы металла после кристаллизации, мм;

VB - линейная скорость валков, м/мин, нагрев проводят до 180+ 10°С, первые два прохода ведут с обжатиями 28-35% с последующим подстуживанием до 70-80°С и дока- тывают на конечную толщину с обжатиями 10-20% при поддержании этой температуры.

2. Способ по п.1,отличающийся тем, что температуру на последних проходах поддерживают путем подачи охладителя.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полосы для цинкографского клише | 1991 |

|

SU1822367A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОЛЬГИ ИЗ МАГНИЯ | 2014 |

|

RU2563077C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЛЕНТЫ ИЗ НИЗКОУГЛЕРОДИСТЫХ МАРОК СТАЛИ | 2012 |

|

RU2479641C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ПРОКАТКИ ЛЕНТЫ ИЗ ГРАНУЛ МАГНИЕВЫХ СПЛАВОВ | 2005 |

|

RU2288075C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЛИСТОВОЙ СТАЛИ | 2004 |

|

RU2268097C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ БЕССЛИТКОВОЙ ПРОКАТКОЙ | 2011 |

|

RU2537629C2 |

| СПОСОБ ПРОИЗВОДСТВА ОЦИНКОВАННЫХ ПОЛОС ИЗ МАЛОУГЛЕРОДИСТОЙ ГОРЯЧЕКАТАНОЙ СТАЛИ | 2004 |

|

RU2260062C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЛЕНТЫ ДЛЯ ВЫСОКОСКОРОСТНОЙ ХОЛОДНОЙ ВЫРУБКИ | 2012 |

|

RU2479642C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕОЦИНКОВАННОГО ПРОКАТА ДЛЯ ХОЛОДНОЙ ШТАМПОВКИ | 2017 |

|

RU2645622C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОЙ ХОЛОДНОКАТАНОЙ СТАЛИ ДЛЯ ШТАМПОВКИ И ПОСЛЕДУЮЩЕГО ЭМАЛИРОВАНИЯ | 2010 |

|

RU2424328C1 |

Изобретение относится к области металлурги и касается изготовлений заготовок для типографских клише из цинка, легированного магнием и алюминием. Цель изобретения - повышение качества заготовок за счет уменьшения количества дефектов при травлении клише. Способ предусматривает выплавку металла, бесслитковую прокатку при следующих параметрах обработки: температура расплава перед подачей в валки-кристаллизаторы 430-450°С, произведение hnVB(2.82-3.58). где hn - толщина полосы металла после кристаллизации, мм; VB - линейная скорость валков, м/мин. Затем полосу свертывают в рулон и проводят горячую прокатку за шесть проходов. Температура рулона перед прокаткой 180°С. Первые два прохода ведут с обжатиями 28-35%, после чего полосу охватывают до 70-80°С и докатывают до конечной толщины за четыре прохода с обжатиями 10-20% с подачей охладителя Способ позволяет уменьшить число дефектов при травлении клише до 2-9 дм и менее, вплоть до бездефектного. 1 з.п.ф-лы. 2 табл. сл С

Примечание. Прокатка на конечную толщину проводилась по оптимальному режиму (опыт 3, табл.2).

Таблица 1

Примечание. Бесслитковая прокатка при предложенном способе проведена при температуре расплава в наездке и произведении

hk-V - 3,00 -- мин

Температура нагрева под прокатку составила в опытах 3 и 6 - loOitO C, в опыте 4 - , в опыте 5 - 195 С

Таблица2

| Кечин В.А., Люблинский Е.Я, Цинковые сплавы | |||

| Пневматический водоподъемный аппарат-двигатель | 1917 |

|

SU1986A1 |

| Тихонов Б.С | |||

| Прокатка цинка | |||

| М,: 1963, с.194. | |||

Авторы

Даты

1992-05-23—Публикация

1990-07-04—Подача