Изобретение относится к весоизмерительной технике и может быть использовано для взвешивания грузов, перевозимых в железнодорожных вагонах в процессе их движения.

Известны устройства, например, Устройство для поосного взвешивания вагонов в движении (а.с. СССР № 1076769, кл. G 01 G 19/04, автор Э.Ф.Драчук), содержащее измерительный участок рельсового пути и измерительные преобразователи, установленные по его концам .Длина измерительного участка выполнена большей наибольшего расстояния между смежными осями вагонной тележки и меньшей наименьшего расстояния между смежными осями локомотива.

Управление измерительным трактом, то есть распознавание типа вагона и исключение взвешивания локомотива в данном устройстве производится, исходя из уровня сигнала силоизмерительных датчиков.

Недостатком этого устройства является его низкая прочность из-за большого межопорного расстояния (большой длины пролета).

Известен также Способ поколесного взвешивания подвижных объектов (а.с. СССР ixfc 1372194, кл. G 01 G 19/04, авторы Э.Ф.Драчук, В.А.Поносов), предусматривающий смещение измерительных участков

VI

(л

СЛ v|

Ю

друг относительно друга. Его недостатком является снижение точности из-за удара на стыке вначале каждого измерительного участка,

Наиболее близко заявляемому Весовое устройство для рельсовых экипажей (патент ФРГ № 1275738, кл, G 01 G, автор S.H.Raskin США). Оно взято в качестве прототипа. В этом устройстве весовые рельсы установлены по их нейтральной плоскости на цилиндрических шарнирных опорах, оси которых перпендикулярны пути.

Расстояние между осями шарниров (длина пролета) не превышает наименьшего расстояния между осями вагонной тележки (наименьшего межосевого расстояния).

Измерительные преобразователи (датчики) установлены по концам измерительного участка, как правило, внутри полета. В предельном случае они могут быть установлены непосредственно в опорах.

Используемые в прототипе измерительные преобразователи представляют собой датчики в виде тензорезисторов, приклеенных к основанию рельса. Они измеряют деформацию, пропорциональную изгибающему моменту (в некотором масштабе - изгибающий момент) в месте наклейки, причем разность (градиент) изгибающих моментов пропорциональна перерезывающей силе.

Указанные преобразователи универсальны, то есть обладают возможностью измерять знакопеременные деформации и напряжения.

В прототипе эта возможность не реализована, так как тензорезисторы в процессе работы испытывают только деформации растяжения.

Автоматическое управление подобными весами осуществляется с помощью путевых датчиков, наличие которых снижает надежность устройства, что и является одним из недостатков прототипа.

Другим недостатком прототипа является снижение точности взвешивания из-за ударов вагонных колес о рельсовые стыки в начале измерительного участка.

Целью изобретения является повышение надежности и точности взвешивания.

Для ее достижения в устройстве для по- осного взвешивания вагонов железнодорожного состава, содержащем весовые рельсы, каждый из которых по своей нейтральной плоскости установлен на две шарнирные опоры с осями, перпендикулярными продольным осям весовых рельсов, и выполнен с универсальными измерительными преобразователями, размещенными по концам измерительного участка, расположенного в пределах пролета между шарнирными опорами, длина которого не превышает наименьшего межосевого расстояния вагона, универсальные измерительные преобразователи выполнены в виде датчиков перерезывающей силы, а концы весовых рельсов на шарнирных опорах установлены кон- сольно, причем длина каждой консоли меньше полуразности наименьших межосевых расстояний локомотива и вагона и больше

0 полуразности наибольшего межосевого расстояния вагона и длины измерительного участка. Длина консоли составляет 0,23- 0,33 длины пролета.

Сущность изобретения поясняется ри5 сунками.

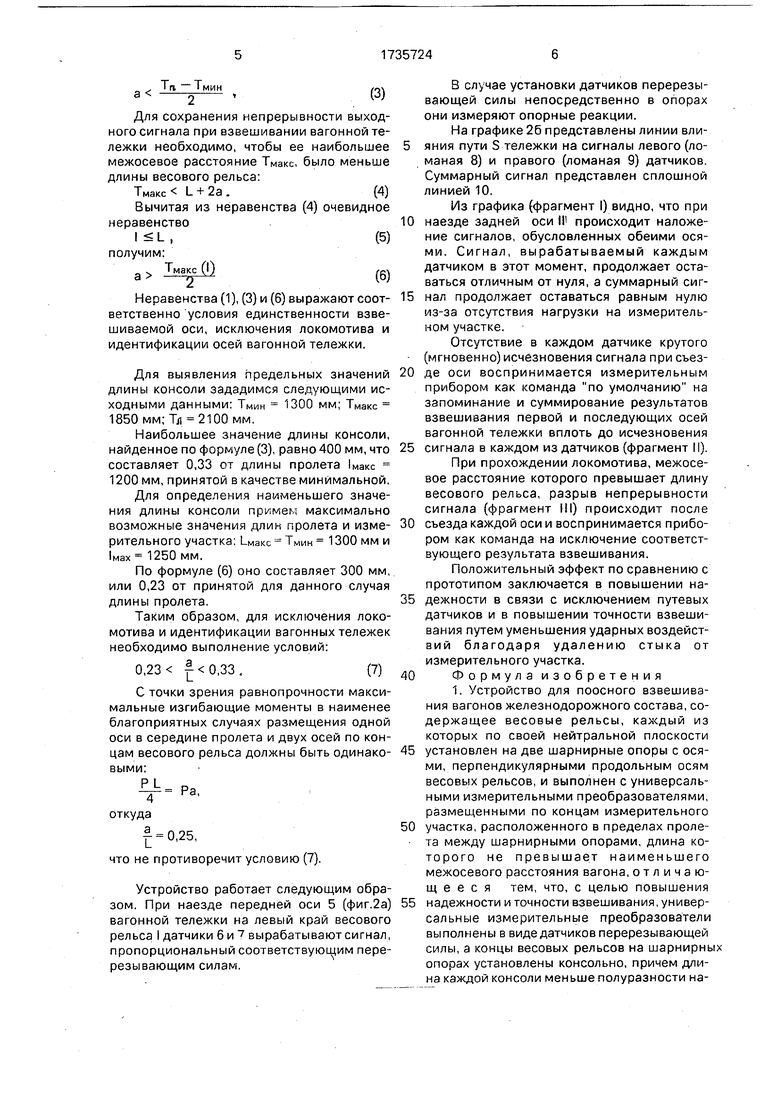

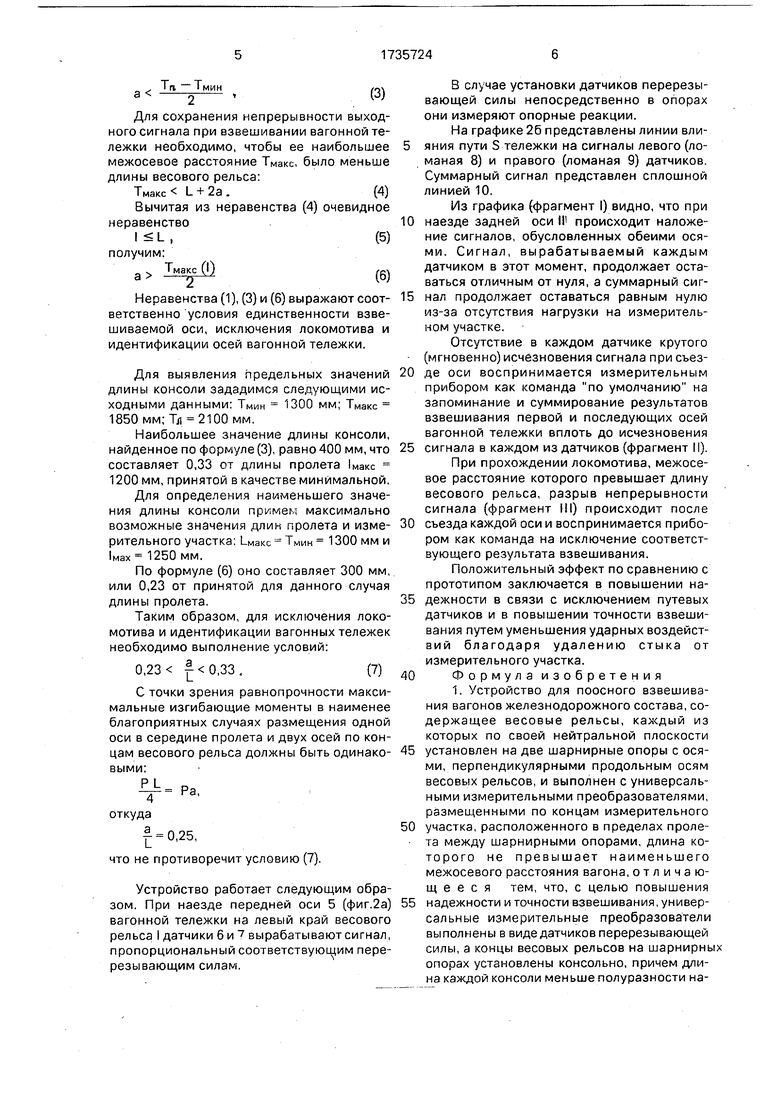

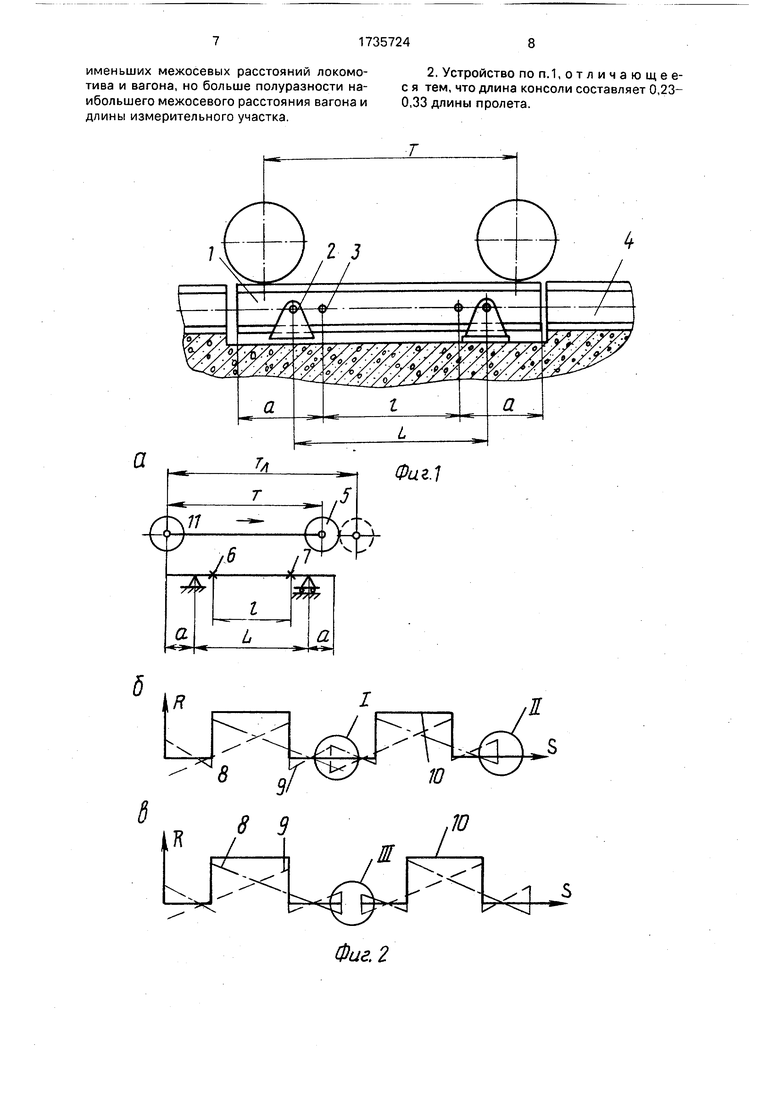

На фиг. 1 изображена конструктивная схема устройства для поосного взвешивания вагонов железнодорожного состава; на фиг.2 - линии влияния положения взвеши0 ваемых осей на величину перерезывающих сил.

Устройство содержит весовые рельсы 1 (фиг.1), установленные по их нейтральной плоскости на двух шарнирных опорах 2, и

5 универсальные измерительные преобразователи, выполненные в виде датчиков перерезывающих сил 3. С обеих сторон к весовым рельсам примыкают участки подъездных путей 4.

0Датчиками перерезывающих сил служат наклоненные под углом 45° тензорезисторы, смонтированные на весовом рельсе в нейтральной плоскости в пределах межопорного пролета, либо датчики, смонтиро5 ванные непосредственно в опорах и измеряющие опорные реакции на границах пролета. В любом случае датчики и измерительный прибор должны обладать универсальностью, то есть возможностью

0 измерять деформации и напряжения разных знаков.

Датчики перерезывающих сил ограничивают измерительный участок длиной I. Для обеспечения единственности взве5 шиваемой оси на межопорном пролете необходимо соблюдение неравенства:

L ТМин.(1)

где L - межопорное расстояние (длина пролета);

0Тмин - минимальное расстояние между

смежными осями вагонной тележки (наименьшее межосевое расстояние).

Для самоисключения локомотива общая длина весового рельса должна быть меньше

5 наименьшего межосевого расстояния Тл локомотива:

ТЛ L + 2a (2) где L - длина консоли.

Вычитая из неравенства(2) неравенство (1), получим:

а

Тп-Т,,

Для сохранения непрерывности выходного сигнала при взвешивании вагонной тележки необходимо, чтобы ее наибольшее межосевое расстояние Тмакс, было меньше длины весового рельса:

Тмакс L + 2a.(4)

Вычитая из неравенства (4) очевидное неравенство

I L ,(5)

получим:

Тмакс (|)

а

2

(6)

Неравенства (1), (3) и (6) выражают соответственно условия единственности взвешиваемой оси, исключения локомотива и идентификации осей вагонной тележки.

Для выявления предельных значений длины консоли зададимся следующими исходными данными: Тмин 1300 мм; Тмакс 1850 мм; Тл 2100 мм.

Наибольшее значение длины консоли, найденное по формуле (3), равно 400 мм, что составляет 0,33 от длины пролета Макс 1200 мм, принятой в качестве минимальной.

Для определения наименьшего значения длины консоли примем максимально возможные значения длин пролета и измерительного участка: Тмин 1300 мм и

мах 1250 ММ.

По формуле (6) оно составляет 300 мм, или 0,23 от принятой для данного случая длины пролета.

Таким образом, для исключения локомотива и идентификации вагонных тележек необходимо выполнение условий:

0,23 0,33,

С точки зрения равнопрочности максимальные изгибающие моменты в наименее благоприятных случаях размещения одной оси в середине пролета и двух осей по концам весового рельса должны быть одинаковыми:

JPJ4откуда

Ра,

0,25, что не противоречит условию (7).

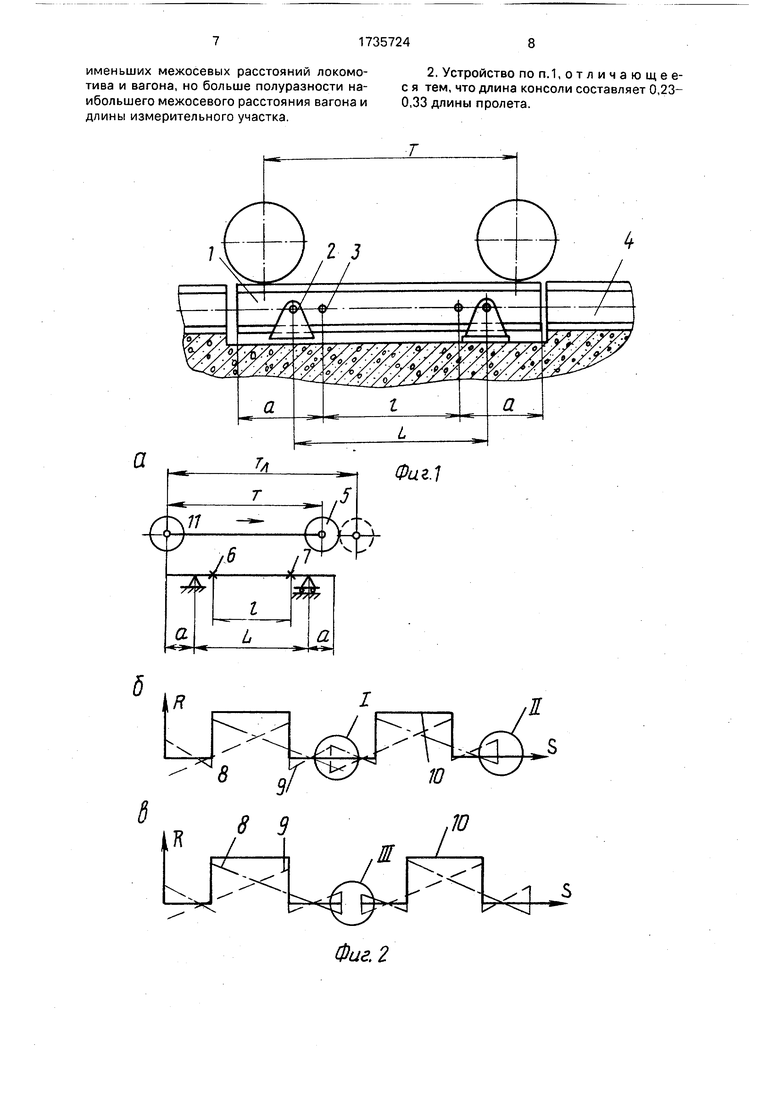

Устройство работает следующим образом. При наезде передней оси 5 (фиг.2а) вагонной тележки на левый край весового рельса I датчики 6 и 7 вырабатывают сигнал, пропорциональный соответствующим перерезывающим силам.

В случае установки датчиков перерезывающей силы непосредственно в опорах они измеряют опорные реакции.

На графике 26 представлены линии вли5 яния пути S тележки на сигналы левого (ломаная 8) и правого (ломаная 9) датчиков. Суммарный сигнал представлен сплошной линией 10.

Из графика (фрагмент I) видно, что при

10 наезде задней оси II происходит наложение сигналов, обусловленных обеими осями. Сигнал, вырабатываемый каждым датчиком в этот момент, продолжает оставаться отличным от нуля, а суммарный сиг15 нал продолжает оставаться равным нулю из-за отсутствия нагрузки на измерительном участке.

Отсутствие в каждом датчике крутого (мгновенно) исчезновения сигнала при съез20 де оси воспринимается измерительным прибором как команда по умолчанию на запоминание и суммирование результатов взвешивания первой и последующих осей вагонной тележки вплоть до исчезновения

25 сигнала в каждом из датчиков (фрагмент II). При прохождении локомотива, межосевое расстояние которого превышает длину весового рельса, разрыв непрерывности сигнала (фрагмент III) происходит после

30 съезда каждой оси и воспринимается прибором как команда на исключение соответствующего результата взвешивания.

Положительный эффект по сравнению с прототипом заключается в повышении на35 дежности в связи с исключением путевых датчиков и в повышении точности взвешивания путем уменьшения ударных воздейст- вий благодаря удалению стыка от измерительного участка.

40 Формула изобретения

1. Устройство для поосного взвешивания вагонов железнодорожного состава, содержащее весовые рельсы, каждый из которых по своей нейтральной плоскости

45 установлен на две шарнирные опоры с осями, перпендикулярными продольным осям весовых рельсов, и выполнен с универсальными измерительными преобразователями, размещенными по концам измерительного

50 участка, расположенного в пределах пролета между шарнирными опорами, длина которого не превышает наименьшего межосевого расстояния вагона, отличающееся тем, что, с целью повышения

55 надежности и точности взвешивания, универ- сальные измерительные преобразователи выполнены в виде датчиков перерезывающей силы, а концы весовых рельсов на шарнирных опорах установлены консольно, причем длина каждой консоли меньше полуразности наименьших межосевых расстояний локомо-2. Устройство поп.1,отличающеетива и вагона, но больше полуразности на-с я тем, что длина консоли составляет 0,23ибольшего межосевого расстояния вагона и0,33 длины пролета, длины измерительного участка.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОРТАТИВНОЕ УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ВЕСА ТРАНСПОРТНЫХ СРЕДСТВ | 2007 |

|

RU2345330C1 |

| ВАГОННЫЕ ВЕСЫ | 2002 |

|

RU2239800C2 |

| Способ поосного взвешивания железнодорожных вагонов в движении | 1989 |

|

SU1749719A1 |

| Устройство для автоматического поосного взвешивания объектов | 1983 |

|

SU1154544A1 |

| СПОСОБ ПОЭЛЕМЕНТНОГО ВЗВЕШИВАНИЯ ЖЕЛЕЗНОДОРОЖНЫХ ОБЪЕКТОВ | 2002 |

|

RU2239799C2 |

| Способ поколесного взвешивания подвижных объектов | 1990 |

|

SU1781553A1 |

| СПОСОБ ВЗВЕШИВАНИЯ ЖЕЛЕЗНОДОРОЖНЫХ ОБЪЕКТОВ | 2012 |

|

RU2507486C1 |

| Устройство для поосного взвешивания железнодорожных вагонов | 1984 |

|

SU1224598A1 |

| Устройство для поосного взвешивания вагонов в движении | 1982 |

|

SU1076769A1 |

| ВЕСЫ ДЛЯ ПООСНОГО ВЗВЕШИВАНИЯ ВАГОНОВ В ДВИЖЕНИИ | 1993 |

|

RU2039946C1 |

Изобретение м.б. использовано для взвешивания грузов, перевозимых в железнодорожных вагонах в процессе их движения. Сущность изобретения: при наезде оси вагонной тележки на край весового рельса 1 измерительные преобразователи 3 вырабатывают сигнал, пропорциональный вертикальным реакциям неизмерительных участков весового рельса 1. По мере прохождения осей вагонной тележки по весовому рельсу производится суммирование сигналов датчиков. Для исключения веса локомотива концы весовых рельсов 1 на шарнирных опорах 2 установлены консольно, причем длина каждой консоли меньше полуразности наименьших межосевых расстояний локомотива и вагонной тележки и больше полуразности наибольшего межосевого расстояния вагонной тележки и длины измерительного участка весового рельса 1. Длина консоли составляет 0,23-0,33 длины пролета. 2 з.п. ф-лы, 2 ил. сл с

5

е

| Устройство для поосного взвешивания вагонов в движении | 1982 |

|

SU1076769A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ поколесного взвешивания подвижных объектов | 1986 |

|

SU1372194A1 |

| Автоматическая телефонная станция с импульсно-временным разделением каналов | 1984 |

|

SU1275783A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-05-23—Публикация

1990-01-22—Подача