Изобретение относится к прокатному производству, может быть использовано при прокатке листов и полос.

Известен способ асимметричной прокатки, включающий прокатку с поддержанием соотношений усилий прокатки между холостым и приводным валком.

Наиболее близким к изобретению является способ асимметричной прокатки в клетях с индивидуальным приводом валков, включающий воздействие на соотношение моментов приводных двигателей прокатных Р-ЧЛКОВ.

Однако при его осуществлении при асимметричной прокатке происходит раскрытие зазоров в трансмиссиях привода валков с последующим их замыканием. В двухдвигательном приводе валка это приводит к раскрытию и повторному ударному замыканию зазоров в зубчатых передачах суммирующего редуктора, что вызывает вибрацию и нестабильность силовых и кинематических параметров в зубчатых зацеплениях трасмиссии привода этого валка, приводящих к знакопеременным ускорениям валка, срыву контакта между валком и прокатываемой полосой, пробуксовке валка

VI

СО Os

о

N

00

по полосе, нестабильности технологически требуемых соотношений крутящих моментов и скоростей валков при асимметричной прокатке, а следовательно, снижению эффективности асимметричной прокатки в плане улучшения качественных показателей (снижение продольной и поперечной разнотолщинности и улучшения плоскостности) листов и снижения расхода металла на обрезь.

Цель изобретения - снижение расхода металла и повышение качества листов путем выбора зазоров в зубчатых передачах суммирующего редуктора валка с двухдви- гательным приводом за счет создания нового силового замыкания в зубчатых передачах, что позволяет устранить вибрацию и нестабильность кинематических и силовых параметров в зубчатых зацеплениях трансмиссии привода этого валка и, тем самым, знакопеременные ускорения валка, предотвратить срыв контакта между валком и прокатываемой полосой, пробуксовку валка по полосе, стабилизировать на технологически требуемом уровне соотношения крутящих моментов и скоростей валков при асимметричной прокатке.

Поставленная цель достигается тем, что в способе асимметричной прокатки в клетях с индивидуальным приводом валков, хотя бы один из которых, верхний или нижний, имеет двухдвигательный привод через суммирующий редуктор, включающем воздействие на соотношение крутящих моментов верхнего и нижнего валков, связанных фрикционно через прокатываемую полосу, процесс ведут с постоянным соотношением крутящих моментов приводных двигателей этого валка 5М в диапазоне дМ 1,10-1,20.

Вследствие инерционности электрических цепей привода за 1,0 с до выполнения асимметричной прокатки в клетях с индивидуальным приводом валков, включающей воздействие на соотношение крутящих моментов верхнего и нижнего валков, связанных фрикционно через прокатываемую полосу, реализуется и постоянно поддерживается соотношение крутящих моментов приводных двигателей валка с двухдвига- тельным приводом через суммирующий редуктор (фиг.1) в диапазоне 5М 1,,20, заданием соотношения тока цепи якоря двигателя 7 относительно тока цепи якоря двигателя 5, приводящее к перераспределению крутящих моментов между этими двигателями и торможению двигателя 7.

При зацеплении абсолютно жестких зубьев шестерен 8 и 10 зубчатого колеса 9 суммирующего редуктора 3 и величине зазоров равной А , торможение двигателя 7 определяет разницу линейных скоростей зубьев 8 и 10, а именно: зубья шестерни 8, ведущей, перемещаются за любой промежуток времени на расстояние Si, а зубья другой, ведомой шестерни 10 за этот же промежуток - на расстояние S2. Тогда для любого краткого промежутка времени верно равенство

Si 82+ б ,

где д - разница в перемещениях зубьев 8 и 10, Исходя из предложения, сделанного выше, д Д . Таким образом осуществляется гГлавное замыкание зазоров до выполнения асимметричной прокатки, т.е. на холостом ходу, а не под действием крутящих моментов на валках.

Однако элементы трансмиссии привода валка, в частности зубья в зацеплении, обладают конечной жесткостью, а значит, им присущи упругие свойства, противодействующие замыканию зазоров; при асимметричной прокатке, включающей воздействие на соотношение крутящих моментов верхнего и нижнего валков, связанных фрикционно через прокатываемую полосу, происходит торможение одного из валков, верхнего или

нижнего, что вызывает возможность повторного раскрытия зазоров; вследствие торможения валка и инерционности электрических цепей привода в зубчатых передачах возникает вибрация, приводящая к

нестабильности силовых и кинематических параметров трансмиссии, и, тем самым, знакопеременным ускорениям валка и колебаниям величины его линейной скорости, создавая условия для срыва контакта между

бочкой валка и прокатываемой полосой и пробуксовке валка по полосе, нестабильности технологически требуемых соотношений крутящих моментов и скоростей валков при асимметричной прокатке, а следовательно, снижается эффективность асимметричной прокатки в плане воздействия на профиль и плоскостность прокатываемых полос, что не позволяет повысить качество листов и снизить расход металла.

- Торможение двигателя 7 валка с двух- двигательным приводом перед осуществлением асимметричной прокатки обусловливает разницу линейных скоростей шестерен 8 и 10 зубчатой передачи суммирующего редуктора двухдвигательного привода валка в течение краткого промежутка времени, что приводит, вследствие конечной жесткости зубьев в зацеплении, к созданию упругих усилий в зубчатом зацеплении.

Помимо выборов зазоров в зубчатом зацеплении происходит упругое деформирование зубьев, что приводит к увеличению площади пятна контакта, снижению абсолютных значений контактных давлений и контактных напряжений, к равномерному распределению нагрузки, в т.ч. и динамической, как между зубьями находящимися в зацеплении, так и по длине контакта зубьев, За счет упругой деформации зубьев в зацеплении осуществляется силовое замыкание, что предотвращает повтооное раскрытие зазо- ров с последующим их замыканием при вы полнении асимметричной прокатки, включающей воздействие на крутящие моменты верхнего и нижнего валков, а на преодоление внутренних упругих усилий в зубчатых зацеплениях двухдвигательного привода валков дополнительно расходуется энергия динамических процессов, возникающих при асимметричной прокатке, что гасит вибрацию и стабилизирует силовые и кинематические параметры трансмиссии валка с двухдвигательным приводом и, тем самым, устраняет знакопеременные ускорения валка и колебания величины его линейной скорости при асимметричной прокатке, предотвращает срыв контакта между бочкой валка и прокатываемой полосой и пробуксовку валка по полосе, стабилизирует на технологически требуемом уровне соотношения крутящих моментов и скоростей валков при асимметричной прокатке, а следовательно, достигается эффективность асимметричной прокатки в плане снижения продольной и поперечной разнотолщинно- сти и улучшения плоскостности прокатываемых полос, повышается качество листов и снижается расход металла.

Экспериментально установлено, что асимметричная прокатка с постоянным соотношением крутящих моментов 5М приводных двигателей валка с двухдвигательным приводом через суммирующий редуктор в диапазоне 5М 1,10- 1,20 создает в течение краткого промежутка времени разность скоростей вращения приводных электродвигателей валка, позволяющую помимо главного выбора зазоров создать в зубчатых передачах суммирующего редуктора трансмиссии главного привода упругие моменты достаточные для обеспечения силового замыкания в зубчатых передачах.

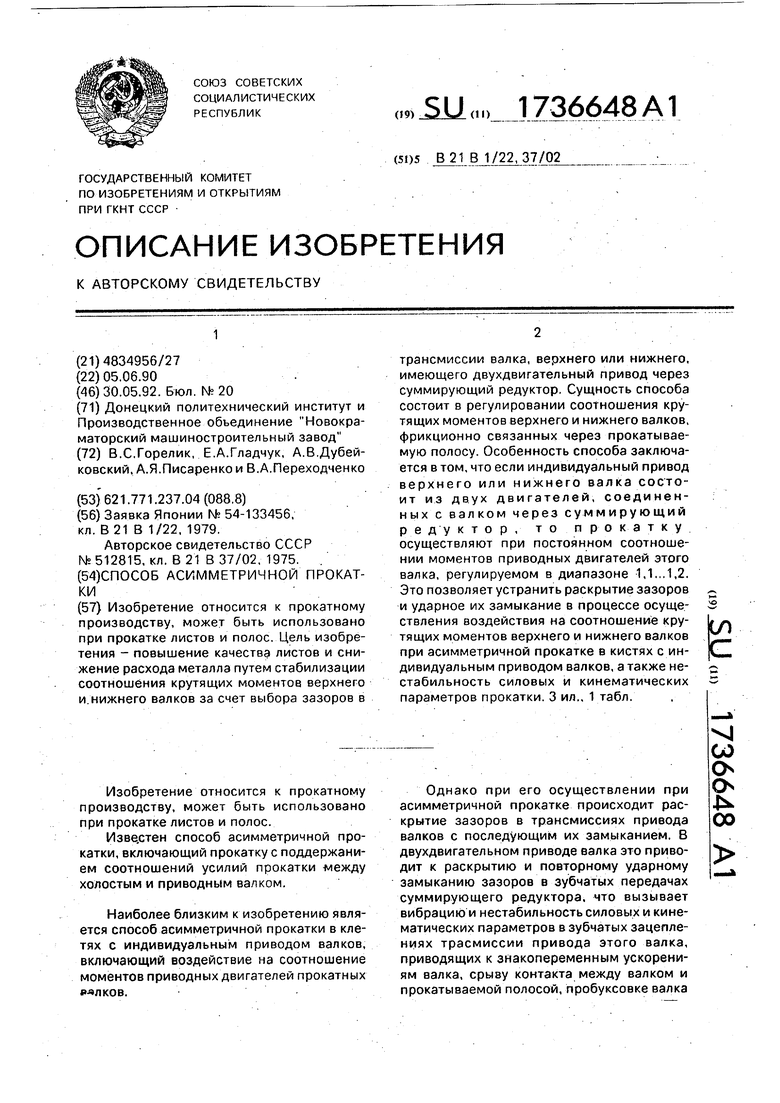

На фиг.1 изображена схема индивидуального двигательного привода валка: валок 1, шпиндель 2, суммирующий редуктор 3, соединительные муфты 4, 6, приводные

электродвигатели 5, 7, зубчатые колеса 8- 10.

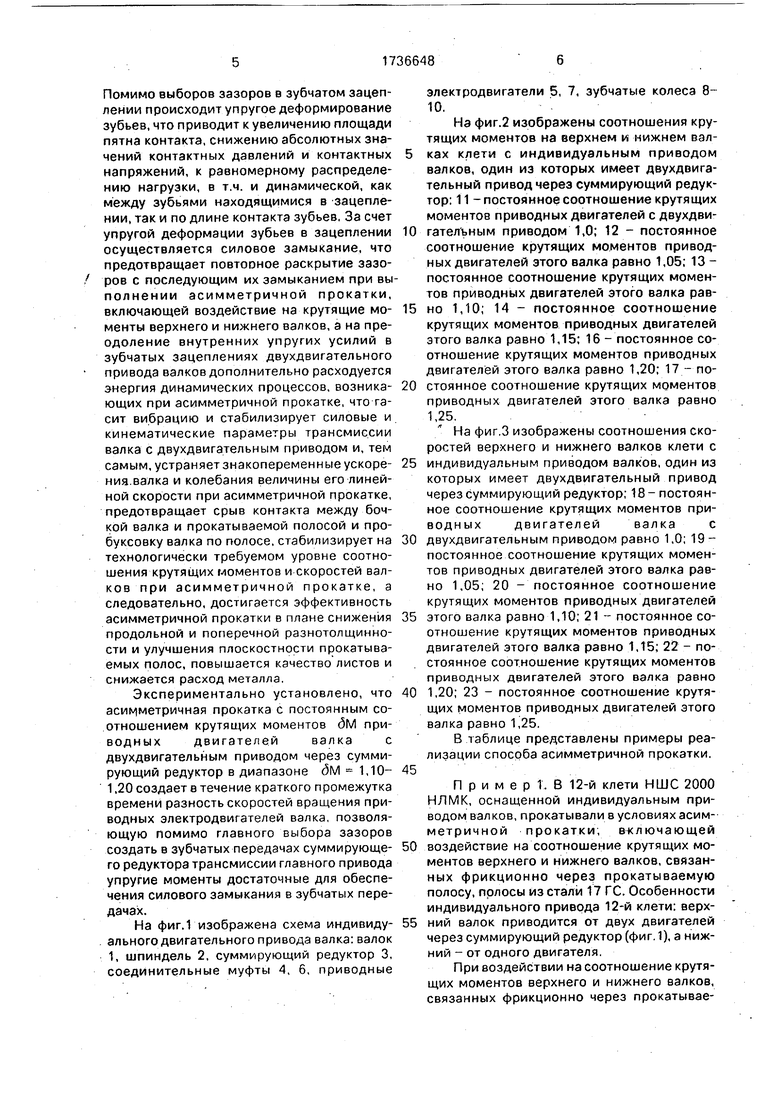

На фиг.2 изображены соотношения крутящих моментов на верхнем и нижнем вал- 5 ках клети с индивидуальным приводом валков, один из которых имеет двухдвига- тельный привод через суммирующий редуктор: 11 - постоянное соотношение крутящих моментов приводных двигателей с двухдви0 гательным приводом 1,0; 12 - постоянное соотношение крутящих моментов приводных двигателей этого валка равно 1,05; 13 - постоянное соотношение крутящих моментов приводных двигателей этого валка рав5 но 1,10; 14 - постоянное соотношение крутящих моментов приводных двигателей этого валка равно 1,15; 16 - постоянное соотношение крутящих моментов приводных двигателей этого валка равно 1,20; 17 - по0 стоянное соотношение крутящих моментов приводных двигателей этого валка равно 1,25.

На фиг.З изображены соотношения скоростей верхнего и нижнего валков клети с

5 индивидуальным приводом валков, один из которых имеет двухдвигательный привод через суммирующий редуктор; 18- постоянное соотношение крутящих моментов приводных двигателей валка с

0 двухдвигательным приводом равно 1.0; 19- постоянное соотношение крутящих моментов приводных двигателей этого валка равно 1,05, 20 - постоянное соотношение крутящих моментов приводных двигателей

5 этого валка равно 1,10; 21 -- постоянное соотношение крутящих моментов приводных двигателей этого валка равно 1,15; 22 - постоянное соотношение крутящих моментов приводных двигателей этого валка равно

0 1,20; 23 - постоянное соотношение крутящих моментов приводных двигателей этого валка равно 1,25.

В таблице представлены примеры реализации способа асимметричной прокатки.

5

Пример 1. В 12-й клети НШС 2000 НЛМК, оснащенной индивидуальным приводом валков, прокатывали в условиях асим- метричной прокатки, включающей

0 воздействие на соотношение крутящих моментов верхнего и нижнего валков, связанных фрикционно через прокатываемую полосу, полосы из стали 17 ГС. Особенности индивидуального привода 12-й клети: верх5 ний валок приводится от двух двигателей через суммирующий редуктор (фиг 1), а нижний - от одного двигателя.

При воздействии на соотношение крутящих моментов верхнего и нижнего валков, связанных фрикционно через прокатывавмую полосу, отмечалась нестабильность соотношения крутящих моментов и скоростей валков при асимметричной прокатке (фиг.2, кривая 11, фиг.З, кривая 18). Отмечалась вибрация суммирующего редуктора привода верхнего валка, вследствие раскрытия и повторного ударного замыкания зазоров в зубчатых передачах трансмиссии верхнего валка, что приводило к нестабильности силовых и кинематических параметров в трансмиссии верхнего валка и, тем самым, к знакопеременным ускорениям валка в процессе осуществления воздействия на соотношение крутящих моментов верхнего и нижнего валков, срыву контакта между бочкой валка и прокатываемой полосой и пробуксовке валка по полосе, нестабильности соотношений крутящих моментов и скоростей валков при асимметричной прокатке, а следовательно, снижению эффективности асимметричной прокатки в плане улучшения качества листов и снижения расхода металла.

Примеры 2-6 приведены для аналогичных условий. Особенность примеров - выполнение асимметричной прокатки с постоянным соотношением крутящих моментов приводных двигателей верхнего валка.

Из примеров можно заключить, что выполнение асимметричной прокатки в клетях с индивидуальным приводом валков, включающей воздействие на соотношение крутящих моментов верхнего и нижнего валков, связанных фрикционно через прокатываемую полосу, с постоянным соотношением крутящих моментов приводных двигателей

валка с двухдвигательным приводом через суммирующий редуктор в диапазоне 1,10- 1,20 позволяет повысить качество листов на 1 категорию и снизить расход металла на

обрезь на 5 % путем выбора зазоров в трансмиссии этого валка за счет создания силового замыкания зубьев зубчатых передач суммирующего редуктора, устранения вибрации и нестабильности силовых и кинематических параметров в трансмиссии валка с двухдвигательным приводом и, тем самым, стабилизации на технологически требуемом уровне соотношения крутящих моментов и скоростей валков при асимметричной прокатке, а следовательно, достижения эффективности асимметричной прокатки в плане снижения продольной и поперечной разно- толщинности и улучшения плоскостности прокатываемых полос,

Формула изобретения

Способ асимметричной прокатки в клетях с индивидуальным приводом валков, включающий воздействие на соотношение крутящих моментов верхнего и нижнего валков, связанных фрикционно через прокатываемую полосу, отличающийся тем, что, с целью повышения качества листов и снижения расхода металла путем стабилизации соотношения крутящих моментов

верхнего и нижнего валков путем выбора зазоров в трансмиссии валка, верхнего или нижнего, имеющего двухдвигательный привод через суммирующий редуктор, прокатку ведут с постоянным соотношением крутящих моментов приводных двигателей этого валка, находящимся в диапазоне 1,1 ..1,2.

У,/

i.o

05

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки к эксплуатации главной линии прокатной клети | 1991 |

|

SU1819165A3 |

| Прокатная клеть | 1986 |

|

SU1404127A1 |

| Клеть непрерывной группы прокатного стана | 1981 |

|

SU944697A1 |

| ПРОКАТНАЯ КЛЕТЬ И ОБОРУДОВАНИЕ ДЛЯ ПРОКАТКИ | 2013 |

|

RU2662754C2 |

| ЗУБЧАТАЯ МУФТА | 2004 |

|

RU2268799C1 |

| ЧЕРНОВАЯ ПРОКАТНАЯ КЛЕТЬ | 2014 |

|

RU2591887C2 |

| Линия клети прокатного стана | 1988 |

|

SU1583198A1 |

| СПОСОБ ПРОКАТКИ ТРУДНОДЕФОРМИРУЕМЫХ ПОЛОС ПЕРЕМЕННОГО ПРОДОЛЬНОГО ПРОФИЛЯ | 2003 |

|

RU2243832C1 |

| ПРОВОЛОЧНО-ПРОКАТНАЯ КЛЕТЬ С ИНДИВИДУАЛЬНЫМ ЭЛЕКТРОПРИВОДОМ | 2010 |

|

RU2528931C2 |

| Прокатный стан | 1983 |

|

SU1091956A1 |

Изобретение относится к прокатному производству, может быть использовано при прокатке листов и полос. Цель изобретения - повышение качества листов и снижение расхода металла путем стабилизации соотношения крутящих моментов верхнего и нижнего валков за счет выбора зазоров в трансмиссии валка, верхнего или нижнего, имеющего двухдвигательный привод через суммирующий редуктор. Сущность способа состоит в регулировании соотношения крутящих моментов верхнего и нижнего валков, фрикционно связанных через прокатываемую полосу. Особенность способа заключается в том, что если индивидуальный привод верхнего или нижнего валка состоит из двух двигателей, соединенных с валком через суммирующий редуктор, то прокатку осуществляют при постоянном соотношении моментов приводных двигателей этого валка, регулируемом в диапазоне 1,1...1,2. Это позволяет устранить раскрытие зазоров и ударное их замыкание в процессе осуществления воздействия на соотношение крутящих моментов верхнего и нижнего валков при асимметричной прокатке в кистях с индивидуальным приводом валков, а также нестабильность силовых и кинематических параметров прокатки. 3 ил.. 1 табл.

0,0 о,г 0,4 0,6 0,8 W

дремя,с

Фи.1.3

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ регулирования толщины прокатываемой полосы | 1974 |

|

SU512815A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-05-30—Публикация

1990-06-05—Подача